基于结构优化的进气系统噪声改善

2022-07-11魏小宝

魏小宝,何 柳

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

0 引言

增压中冷系统由增压器和中冷器构成,经过空气滤清器过滤后的空气进入增压器增压,增压空气温度升高,必须经过中冷系统降低空气温度,通过中冷器的冷却最终将空气送入节气门使之参与发动机的燃烧。由于汽车行驶过程中驾驶员松油门踩刹车时节气门开度逐渐变小,增压器到节气门之间的中冷管路压力会进一步升高,必须采取措施将压力泄掉。目前大多采用增压器上集成泄压阀(ECRV阀),当刹车时发动机不再需要过多的增压气体,这时ECRV阀会动作将高压气体从ECRV阀的狭小通道中排出。由于该通道狭小,高速气流撞击增压器壳体很容易产生噪音,因此需要增加消音元件。本文将介绍另外一种通过优化气流通道,将气流循环由内循环改为外循环的方式来改善泄气声的方法。

1 增压系统NVH分析

尽管增压技术在20世纪初期就已经取得应用,但至今在增压器声学特性领域仍然缺乏研究,随着其他零部件噪声控制改进和增压器单位面积质量流量的增加,增压器噪音越来越成为被关注的问题。

增压器的噪音产生机理,由于在发动机的排气一侧,一般都会连接排气后处理装置和有效的排气消声系统,所以一般的情况下,增压器的噪声问题大多体现在压气机和进气一侧。尽管进气空滤器会有效地降低压气机的进口的噪声,但未得到衰减的高频噪声仍旧可以通过压气机联结空气滤清器和中冷器的管路向外辐射。随着压比和流量不断的提高,增压器势必会越来越成为重要的问题声源。多数情况下,增压器对发动机噪声的影响都会表现在进气侧,也即压气机一侧,出现这种情况的主要原因是排气侧配备的现代消声器一般都提供了良好的噪声衰减性能。我们可以将离心式增压器发生的主要空气动力学噪声途经归结为,在叶片通过频率发生的谐次噪声、叶尖间隙噪声。进气紊流的作用是造成一个宽带声源,但除非流动的形态为马赫数接近1的射流,一般情况下进气紊流产生的噪声并不重要。

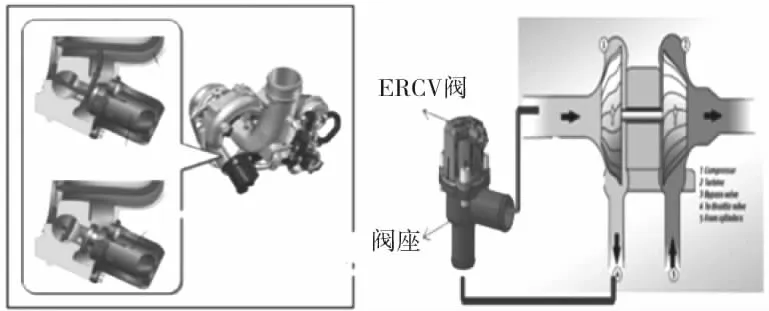

目前我们所使用的增压发动机都采用集成式ERCV阀,将电磁泄压阀直接安装在涡轮增压器涡壳上,该种阀的结构主要在于气道较短且狭小,这是目前产生噪音最主要的原因,这是本文将重点讲述的内容。

2 优化解决方案

2.1 标定优化

(1)刹车动作时把涡壳废气放气阀门打开降低增压压力,这样可降低增压器气体的流速,会降低噪声值。

(2)延迟ERCV阀打开的时间,气体流速具有波动特性,如果在气体流速最低点打开ERCV阀,噪声值也会减小。

以上两种方法在理论上都可以降低因增压器泄压造成的噪音问题,但是通过试验测试,虽然有所改善但效果并不明显。

2.2 空气滤清器噪声优化

根据噪声的传播路径,如果能消除增压器传往空气滤清器段的噪声,噪声值能降低。经过多轮实验测试,将泄气声测试总结如下:

A.泄气声的频段主要分布于400~3000 Hz。

B.进气口泄气声与增压器近场泄气声对车内噪声均有贡献。

C.进气口用绝对消声器引出后,车内噪声无明显变化,进气口噪声对车内噪声贡献不大。

D.包裹屏蔽增压前和增压后的进气管路后,车内噪声主观上有改善。

E.增压器温度较高,难以包裹和隔声处理。

F.新设计脏空气管和干净管安装后,对进气口噪声有明显改善,但车内噪声改善不明显。

G.泄气声主要来源于增压器(泄压阀)本体以及附近管路。

总体上采用集成式泄压阀方案泄气声能量较大,不能完全通过空滤系统增加消音元件的方式解决。

2.3 通过泄气管优化

在此我们尝试将电磁阀的泄压管路的截面积增大并通过延长管路的方式缓冲高压气流的快速冲击,使泄气能量逐渐衰减,在本次的噪音解决中我们将电磁阀从增压器移到增压器的出气管路上,即通过中冷器系统的出气管将气流引出。理论的实施必须经过试验的验证,通过数次的试验和对泄压管路的不断更改,最终将电磁阀的位置确定在中冷器出气管上,从中冷器出气管引出一根导流泄压管路将高压气体导回空气滤清器中。泄压管一端连接中冷器出气管,另外一端连接空气滤清器系统,布置简图如图1和图2。

图1 泄压阀结构和布置位置

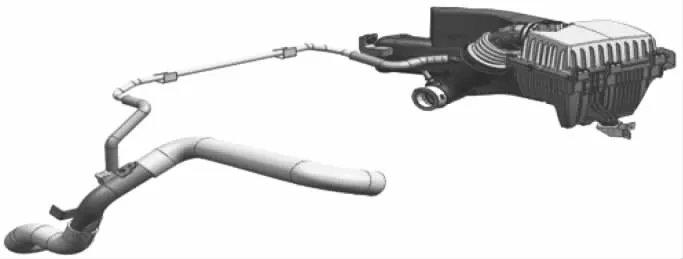

图2 泄气管布置简图

3 NVH测试

针对增加泄气管降低噪音的方案,为了验证气流导出后实际的噪声情况, 我们做了三种外置泄压阀方案(测试:LMS.Test lab,孔口100 mm 45°):

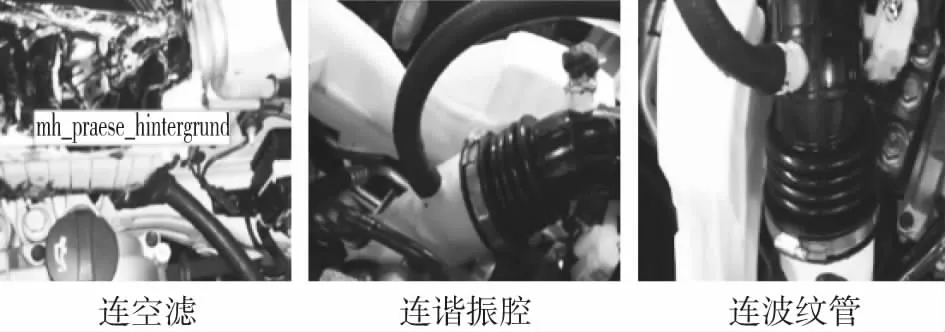

①泄气管将气流从中冷器出气管引出连接到空气滤清器壳体本身。

②泄气管将气流从中冷器出气管引出连接到谐振箱。

③泄气管将气流从中冷器出气管引出连接到进气波纹软管。

图3 泄气管连接简图

3.1 时域特征分析

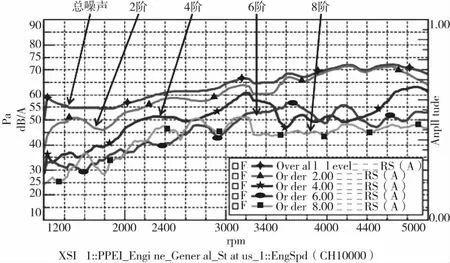

从阶次跟踪上初步评估原状态车内噪声:总声压级线性度总体较好,在3000~4000 rpm范围内有一些起伏,2阶曲线与总声压级曲线很接近,声音感觉沉闷,在大多数转速区间无明显突兀声音。进气口的总声压级数据时域信号见图4(本次测量时关闭发动机舱盖,麦克风位于进气口中心位置)。

泄气管将气流从中冷器出气管引出连接到空气滤清器壳体本身。

从阶次跟踪上评估车内噪声水平,总声压级线性度较好,加速声连续无起伏,4阶在高转速工况下,阶次曲线接近总声压级曲线,4阶、6阶、8阶在调校后在频率上呈现较好的交替起伏,听觉上较舒适。

图4 车内噪声频谱图

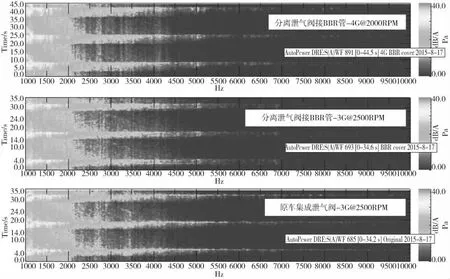

集成式泄压阀与采用分离式泄压阀即泄压管连接谐振腔方案后的频谱对比图,从频谱图对比看出分离式泄压阀声音能量减少了很多,降噪效果明显。

多次测量的结果都表明采用泄压管方案会比采用集成式泄压阀的方案显著降低泄气声。

当转速在1500~3000 rpm范围内,4阶对声音起作用,声音会比较急促,如果2阶在此范围过高,靠近总声压级曲线会造成轰鸣。

3.2 频域特征分析

图5和图6分别为测得的进气管口和驾驶员耳旁边的声音频谱,读图可以得到以下信息:

图5 进气管口泄气声频谱

(1)进气管口泄气声均为1000 Hz以上的宽带噪声,原集成式泄气阀1000~1500 Hz,2600 Hz,3500~5500 Hz,8000~9000 Hz均比分离式噪声大,其中集成式泄气阀靠近进气管口,而分离式则远离,也是造成进气管口泄气声的原因。

驾驶员耳旁泄气声均为1000 Hz以上的宽带噪声,在3档2500 rpm工况下,分离式泄气阀比集成式泄气阀噪声有一定程度降低,在4档2000 rpm工况下,也有明显改善。

图6 驾驶员耳旁泄气声频谱

根据三个泄气阀位置的数据比较,当泄气管从中冷器出气管引出连接到空气滤清器的谐振腔时,NVH效果最好,为最佳方案。

测试在半消声室中,保证实验室始终处于安静状态,保证获得更加稳定可靠的测试数据,在测试中,为了保证数据的真实,主要针对车辆道路上的行驶状态模仿,选取平滑沥青路面作为实验室中转毂面,车辆能够以车带动毂面的方式来进行毂面的行驶。测试的范围应当从发动机最低可能的转速逐渐转化为最大可用转速,基于此方案进行进气系统调音,期望在不影响进气口加速噪声的前提下改善车内泄气声。

3.3 进气系统调音结果

调音测量时打开发动机舱盖,将进气系统隔离出来,并屏蔽发动机其他噪声;测点位置为进气口和驾驶员耳侧。在测试过程中,主要通过数据采集系统来实现,对车辆加速期间所产生的发动机转速信号与噪声时域信号,并且经过采集系统的分析处理之后,即可得出总声压级和阶次噪声。针对加速噪声处理,常规情况下是通过阶次分析原理来完成噪声的采样分析,再经由软件来完成噪声信号处理,本次调音共经过六轮测试,将原始方案和最终的方案对比如图7所示。

总结:从图7进气口噪音曲线可以看出,在2000 rpm到2500 rpm总的噪音通过调音的需要增加了4个高频消声管,调整了1/4波长管的长度,最终方案的进气口加速总噪声下降了3 dB。

图7 进气口噪音结果

4 总结

本文对匹配增压发动机的整车收油门时的泄气声研究主要侧重于通过气流通道的优化来解决问题,通过对气流导回不同位置时测的响度与尖锐度的比较分析,以及对不同方案下驾驶员耳旁声级和进气管口声级的比较分析,找到解决问题的最佳优化结构,这对增压发动机泄气声的解决提供了可以借鉴的例子,有参考意义。