增压发动机泄气声品质的研究及控制方式探讨

2017-03-02鲁守卫贺娜娜李建鹏

王 鹏,鲁守卫,贺娜娜,李建鹏

Wang Peng,Lu Shouwei,He Nana,Li Jianpeng

(北京汽车动力总成有限公司 技术中心,北京 101106)

增压发动机泄气声品质的研究及控制方式探讨

王 鹏,鲁守卫,贺娜娜,李建鹏

Wang Peng,Lu Shouwei,He Nana,Li Jianpeng

(北京汽车动力总成有限公司 技术中心,北京 101106)

为解决采用涡轮增压器后带来的收油泄气声品质问题,对问题工况进行测试,并确定收油异响的辐射源。通过对泄压阀工作原理进行研究,确认该异响为泄压阀泄气不及时造成的压气机瞬时喘振,从而形成噪声。最后,采用将泄压阀弹簧刚度调低,减小泄压阀开启压力的方式,使泄压阀及时开启泄压,消除该噪声。

增压器;喘振;泄压阀;噪声

0 引 言

近年来,由于汽车数量的急剧增加,汽车巨大的燃料消耗及尾气排放污染成为亟待解决的问题。涡轮增压技术既可以减少污染物的排放,又可以提高发动机功率和节约能源,因此被广泛地应用到汽车发动机上[1]。

增压发动机的主要原理是依靠增大进气压力,提高空气密度,从而增加发动机进气量,以此来提高发动机的升功率和扭矩输出。然而,随着进气压力的增大,在行车过程中急收油门时,节气门开度迅速减小,由于气流惯性的作用,节气门必将受到一股高压气体的冲击,并有可能对其造成损坏。所以,增压发动机在配备增压器的同时,通常还要加装 1个进气泄压阀来排泄掉多余的空气,其原理如图1所示。

图1 增压发动机泄气原理图

当急收油门使节气门开度迅速减小时,泄压阀会及时打开,将高压气体从压气机后管路排入压气机前管路。这样可以排除高压气体在节气门和压气机之间管路中来回震荡的可能,消除气流对节气门和压气机叶片造成的损害。但是,也带来了其他方面的问题,其中很重要的一个问题就是泄压过程中形成的噪声,严重影响了乘客的舒适度[2]。文中主要针对某款车型开发过程中形成的收油泄气声品质问题,对其发声机理及其控制措施进行研究讨论。

1 研究背景

1.1 现象描述

在某款CVT车型的研发过程中出现一种现象,当车辆在急加速收油门的瞬间,驾驶舱内会感受到明显的泄气噪声。该问题工况主要发生在小负荷加油门后的收油瞬间,尤其是当小负荷加速至1 900 r/min左右收油时,可以清晰地听到类似车门落锁的泄气噪声。文中将这种噪声命名为落锁声噪声,这种泄气噪声严重影响了车辆驾驶舱内的声品质,需要对其进行改进以减小或消除。

1.2 泄压阀工作原理

收油泄气噪声主要由进气泄压阀在泄气过程中产生,为研究噪声的产生机理,需要对泄压阀的工作原理进行了解[3]。如图2所示,泄压阀在关闭和开启时的工作状态。

图2 泄压阀在关闭和开启时工作状态示意图

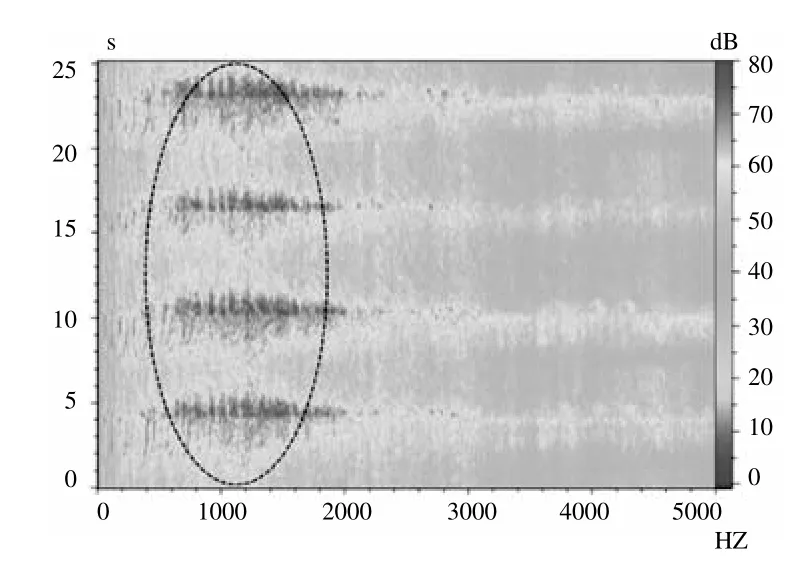

进气泄压阀的开启和关闭主要是通过改变压力平衡装置的状态来控制泄气进程。泄压阀的安装位置如图 1所示,相关的压力参数主要有:Fs为弹簧产生的关闭阀门的压力;Fb为节气门前气体传递给阀体的压力;Fc为节气门后气体传递给阀体的压力;Fd为压气机前气体传递给阀体的压力。当车辆处于全油门加速状态时,节气门全开,此时Fc为正压力,Fs+Fc>Fb+Fd,阀门处于关闭状态;当车辆急收油门时,节气门几乎关闭,此时Fc为负压力(有真空度),Fs 为了消除收油噪声,首先需要对噪声进行测试,以抓取声音特征,锁定声源位置。测试主要通过在发动机舱近场和驾驶舱内主驾位置布置麦克风来获取噪声信号,并运用加速度传感器来捕捉泄压阀及相关管路的振动情况,其中包括泄压阀前管路(即压气机后管路)测点1、泄压阀测点2和泄压阀后管路测点3。测试工况采取急加速至1 900 r/min后松油门,减速至1 600 r/min后再次急加速,如此循环6次为一个采集周期。测得近场噪声频谱如图3所示,根据滤波回放,收油瞬间的落锁声频率较宽,主要频段为 600~1 700 Hz。 图3 问题工况泄压阀近场噪声频谱图 由于进气系统为收油异响的主要辐射源,通过对进气系统各测点振动情况的分析,对噪声辐射源有更准确的定位。为了对比有无异响2种状态进气系统管路的振动情况,除了对小负荷的问题工况进行测试外,还对无异响的大负荷工况(急加油门至 2 700 r/min收油)进行了测试。2种工况下收油瞬间泄压阀前管路测点 1、泄压阀测点2及泄压阀后管路测点3的振动最大幅值见表1。 g 表1 小负荷及大负荷工况下各测点振动最大幅值 由于大负荷工况时,进气压力更高,在收油瞬间进气系统所产生的压力脉动理应要大于小负荷工况,但根据测试结果显示,在泄压阀前管路测点1收油时的振动最大幅值反而大于大负荷工况时。通过进一步对该测点处的振动频谱分析发现(如图4所示),在小负荷工况收油瞬间测点1处 600~1 700 Hz频率段同样有明显的振动特征,与测得的落锁声噪声频率特征相同;因此,可以推测该收油落锁声噪声的辐射源为泄压阀前管路。 图4 小负荷工况泄压阀前管路测点1振动频谱图 由于收油异响发生在泄压瞬间,因此首先需要对泄压阀的工作状态进行确认,图 5为控制泄压阀开闭的2个主要参数(节气门前的过给压Pb、节气门后的歧管压力 Pc)在不同工况下的压力变化曲线。 图5 不同工况下泄压阀Pb及Pc压力变化曲线示意图 当车辆处于怠速状态时,节气门开度极小,Pc为负值,泄压阀处于开启状态。车辆开始加速时,节气门打开,节气门后歧管压力Pc随增压压力提高迅速增大,此时节气门前、后压力(Pb,Pc)相差不大,泄压阀主要由弹簧力Fs控制,处于关闭状态。当车辆收油减速时,节气门迅速关闭,节气门后压力Pc变为真空,且真空度不断提高,正常情况下,当过给压 Pb和歧管真空压 Pc形成的合力大于弹簧力Fs时,阀门开启泄压,Pb迅速降低,如图 5实线所示。但是,当真空度不够或者弹簧力过大时,会出现阀门不开启的现象。此时,压气机仍源源不断向进气管路输送高压空气,压气机处于高压比低流量的状态,从而形成压气机喘振,造成节气门前压力Pb的波动,如图5中虚线所示。 当断开泄压阀真空管路,使Pc取大气压力时,泄压阀则不会开启,收油时,由于进气系统不能泄压,会形成喘振噪声。对这种状态进行测试,测试工况仍为急加速至1 900 r/min收油,采集工况循环4次,得到的近场噪声频谱图如图6所示。主观感受该喘振噪声与收油落锁声噪声的声音品质比较相似,只是落锁声噪声比较短促,而喘振噪声更为连续。根据对近场噪声的滤波分析发现,喘振噪声的发声频率主要集中在 600~1 700 Hz的宽频频带,与落锁声的发声频率相同;因此,可以推测落锁声为泄压阀泄气不及时,造成增压器压气机的瞬时喘振,从而形成瞬时的喘振噪声。 图6 喘振工况泄压阀近场噪声频谱图 图7为减速时3种状态下的Pb变化示意图,在泄压阀正常开启情况下,Pb稍许上升,但会马上降低;在泄压阀不开启的情况下,Pb上升后,脉动波形重复数次,其间会产生喘振噪声,如图6;在泄压阀开启不及时的情况下,Pb到开阀时为止,产生如泄压阀不开启状态时的脉动波形,形成瞬时喘振,开阀后Pb马上减弱。对于开阀速度的影响因素,主要为Pb的升高速度、Pc真空度的提高速度及弹簧压力Fs。在Pb和Pc都不能改变的情况下,只有降低弹簧力Fs,才能使得Fs 图7 减速时泄压阀正常开启、不开启及开启不及时3种工况下Pb变化曲线示意图 为了消除异响并对异响发声机理进行验证,选取弹簧力更小的 2个泄压阀样件进行测试,开启压力分别为-30 kPa和-17 kPa(原泄压阀为-51 kPa)。将这 3个泄压阀在同一问题车辆上进行对比测试,测试工况与问题工况保持一致,得到的近场噪声频谱图如图8所示。 图8 3种泄压阀开启压力近场噪声频谱图 从频谱图中可以看出,-30 kPa和-17 kPa的泄压阀在收油瞬间,600~1 700 Hz的落锁声频带幅值较-51 kPa减小很多。主观感受,-51 kPa的原泄压阀落锁声明显,更换为-30 kPa的泄压阀后落锁声基本消失,偶有发生但声音轻微可接受,更换-17 kPa的泄压阀后落锁声则完全消失。这组试验证明,通过选取弹簧刚度更小的小开启压力泄压阀,可以使阀门及时打开泄压,防止收油落锁声的出现。 虽然小开启压力泄压阀可以消除收油落锁声异响,但随着泄压阀弹簧力的减小也带来了一系列的问题[4]。其一,怠速工况下,阀门处于开启状态,当车辆加速时会有迟滞感;其二,在全负荷加速工况下,由于进气压力过大,可能导致泄压阀阀门被顶开,造成非正常泄气。电子泄压阀的应用可以较好地弥补机械式泄压阀带来的以上问题,通过ECU的控制,阀门的开启时刻能够更加精准,且使用电磁式阀门可以使开阀速度更快,避免泄气迟滞[5]。 通过测试手段确定收油异响的辐射源,并以泄压阀的工作原理为切入口,研究异响的发声原理,最终进行验证,得出如下主要结论: 1)急加速后收油所产生的类似车门落锁的噪声是由泄压阀前管路(即压气机出口到节气门段管路)辐射出来的; 2)通过对泄压阀工作原理进行研究,确认该落锁声为泄压阀泄气不及时造成的压气机瞬时喘振,从而形成噪声。 3)将泄压阀的弹簧刚度调低,减小泄压阀的开启压力,可以使泄压阀及时开启泄压,最终消除该噪声。 4)小开启压力的泄压阀可以消除噪声,但同时带来了加速迟滞和全负荷加速非正常泄气的问题,通过使用电子泄压阀可以较好地避免这些问题的发生。 [1]朱大鑫. 涡轮增压与涡轮增压器[M]. 北京:机械工业出版社,1992. [2]庞健,谌刚,何华. 汽车噪声与振动—理论与应用[M]. 北京:北京理工大学出版社,2006. [3]叶敬安,刘旻,刘淑军,等. 增压器泄压阀噪声的进气系统解决方案[J]. 上海汽车,2014(11):26-29. [4]Amin Almasi.Anti-surge Valves for Dynamic Compressors [J]. Chemical Engineering, 2012, 119 (11): 43-47. [5]Charlie Teng, Fumin Pan, Jemai Missaoui, et al. Flow Noises Associated with Integrated Compressor Anti-Surge Valve[J]. SAE Technical Papers, 2011, 107 (3). U464:U467.4+93 :ADOI:10.14175/j.issn.1002-4581.2017.01.005 1002-4581(2017)01-0017-04 2016− 08− 242 噪声测试

3 机理分析

4 方案验证

5 其他控制方式探讨

6 结束语