3D打印螺旋桨流固耦合特性数值与模型试验研究

2022-07-11何朋朋李子如

何朋朋 李子如 刘 谦 贺 伟*

(武汉理工大学高性能舰船技术教育部重点实验室1) 武汉 430063)

(武汉理工大学船海与能源动力工程学院2) 武汉 430063)

0 引 言

目前,采用3D打印技术(3D printing)进行大批量金属材料螺旋桨的加工条件尚不成熟,但基于3D打印技术,以各类高韧性树脂为材料,进行微型或小型航行器推进器的加工和应用已越来越多[1-2].与传统金属材料相比,高韧性树脂材料弹性模量相对较小,3D打印树脂螺旋桨在水下工作时桨叶变形相对较大,其水动力性能及结构强度性能的预报必须考虑其间的流固耦合影响.目前已有学者基于数值模拟展开研究,但普遍缺乏试验验证支撑.

在螺旋桨流固耦合数值研究方面,Young[3-4]结合边界元(boundary element method, BEM)与有限元方法(finite element method, FEM)开发了金属与复合材料螺旋桨流固耦合分析平台,并可考虑空泡的影响.贺伟等[5-7]基于BEM-FEM建立了螺旋桨稳态流固耦合算法,讨论了复合材料铺层结构对复合材料螺旋桨流固耦合性能的影响.张帅等[8]结合雷诺平均纳维尔-斯托克斯方法(reynolds averaged Navier Stokes,RANS)与FEM实现了各向同性树脂材料螺旋桨流固耦合稳态求解算法,研究了桨叶变形和流场之间的相互影响.曹峰[9]结合RANS-FEM实现了复合材料螺旋桨在均匀流场中的双向流固耦合计算方法,采用运动坐标系技术模拟螺旋桨转动,可有效计算螺旋桨的敞水性能.赫晓东等[10]结合RANS-FEM实现了复合材料螺旋桨在非均匀流场中流固耦合计算方法.洪毅等[11]提出了一种复合材料螺旋桨阻尼数值计算方法,用于复合材料螺旋桨的动力学设计和分析.

文中以探讨3D打印技术在船模拖曳水池备用桨应用方面的适用性为出发点,完成了树脂材料螺旋桨模型的3D打印加工及金属铝质螺旋桨模型的数控加工,在拖曳水池中进行了不同桨模的敞水试验.结合RANS与FEM,建立了螺旋桨流固耦合性能数值计算方法并开展了相关计算工作,通过数值计算与模型试验结果的比较分析,对3D打印树脂螺旋桨的加工精度、水动力性能以及结构性能进行了整体评估,并给出了采用3D打印技术加工树脂螺旋桨的建议.

1 桨模加工与试验

1.1 模型加工

选用某五叶螺旋桨,其主要参数如下:直径D=142.9 mm,桨叶数5,榖径比0.17,盘面比0.55,0.7R处螺距比0.75(R为螺旋桨半径),图1为敞水试验中的金属桨和3D打印桨模型实物.

图1 试验中的金属桨和3D打印桨

金属桨采用五轴铣床数控加工,其材料为硬铝(牌号6061-T6),密度2 800 kg/m3,弹性模量68.90 GPa,泊松比0.33.树脂桨采用3D打印立体光固化成型技术(stereo lithography appearance,SLA)加工,打印机型号为SLA450,其外观见图2.加工平面尺寸为450 mm×450 mm×350 mm,分层厚度为0.05~0.20 mm.打印过程包括模型预处理、打印以及后处理三个步骤.图3为在3D打印机成型室中打印零件的示意图.树脂材料选用类ABS立体光造型树脂C-UV9400,其液态材料密度为1 130 kg/m3,固化后的材料密度通过不同打印件称重确定,其弹性模量及泊松比则采用不同打印件拉伸试验确定.

图2 SLA450设备外观

图3 3D打印机的成型室

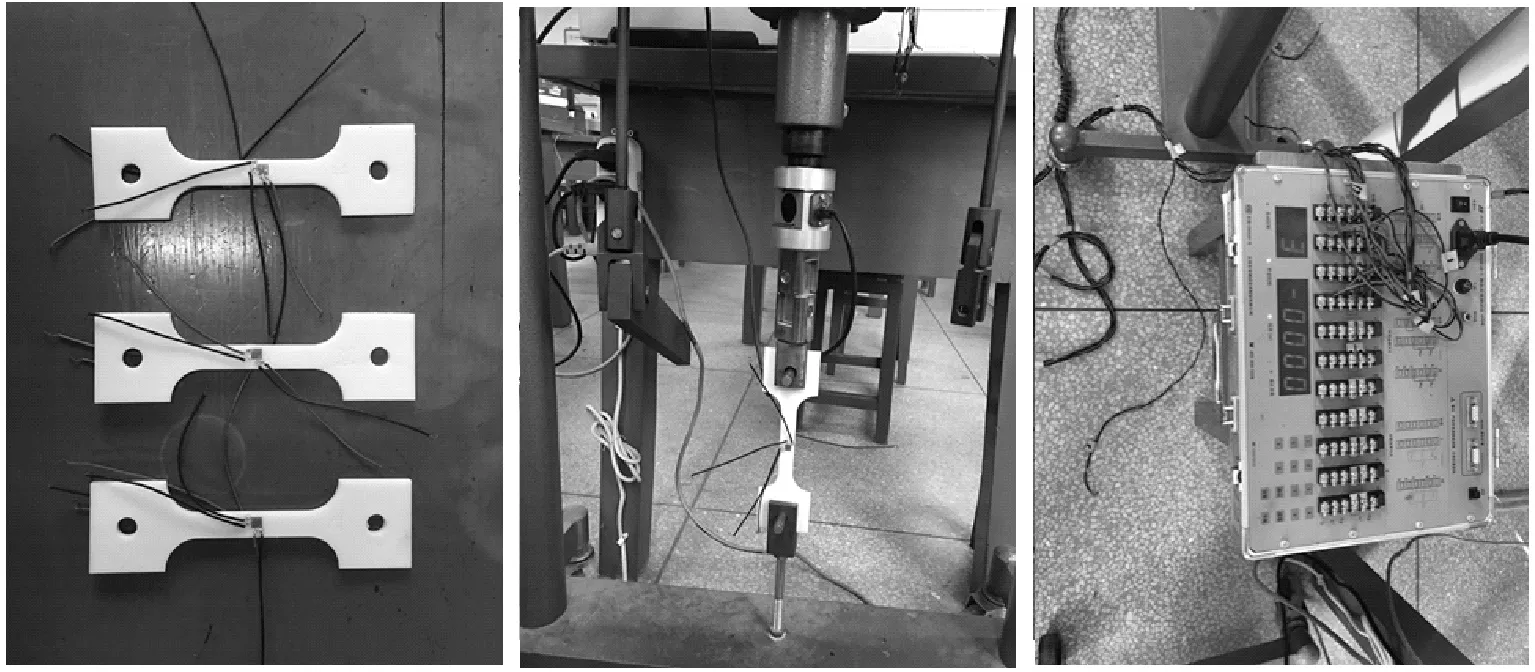

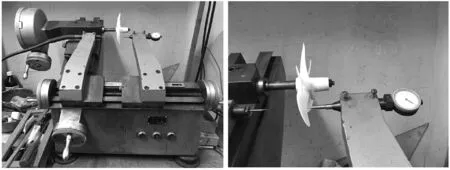

采用3D打印技术加工一个立方体试件,其尺寸为30 mm×30 mm×30 mm,采用精度较高的电子秤测量其质量,以确定该树脂材料固化成型后的密度,并与其液态材料密度进行比较.其次,采用3D打印技术分别从厚度方向、宽度方向和长度方向加工三个尺寸均为2.5 mm×40 mm×200 mm的板型试件,图4为三个试件加工方向示意图.通过拉伸试验研究试件成型过程中加工方向对其弹性模量和泊松比的影响,试验中的试件和所用的测量设备见图5.3D打印螺旋桨沿轴向方向(近似于厚度方向)打印,并采用图6的点钻机对3D打印桨和金属桨的几何加工精度及稳定性进行了检测.

图4 1号、2号和3号试件加工方向示意图

图5 试验中的试件和所用的测量设备

图6 检测桨叶几何所用的点钻机

1.2 3D打印试件的加工质量分析

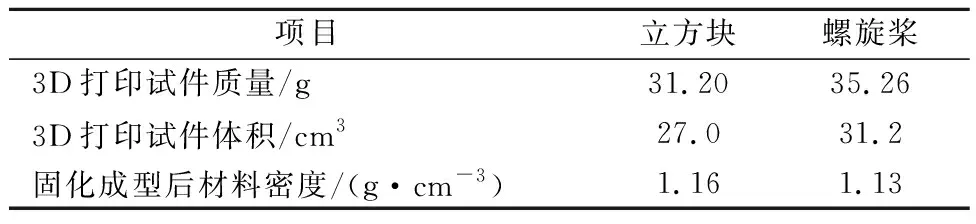

图7为用于树脂材料密度测量的电子秤,其量程为500 g,精度为±0.01 g.表1为立方块和桨模3D打印固化成型后的材料密度测量结果,可以看出树脂固化成型后的密度相对其液态密度变化较小,说明所采用的3D打印技术成型较为密实,后续3D打印螺旋桨数值模拟时材料密度可以直接取其液态密度.

表1 树脂材料密度测量结果

表2为不同方向打印加工的试件力学性能测量结果.由表2可知:试件打印方向对其弹性模量和泊松比具有一定的影响,从厚度和长度方向打印加工的试件弹性模量和泊松比较为接近,整体上是2号试件最大,1号试件次之,3号试件最小.

表2 试件力学性能测试结果

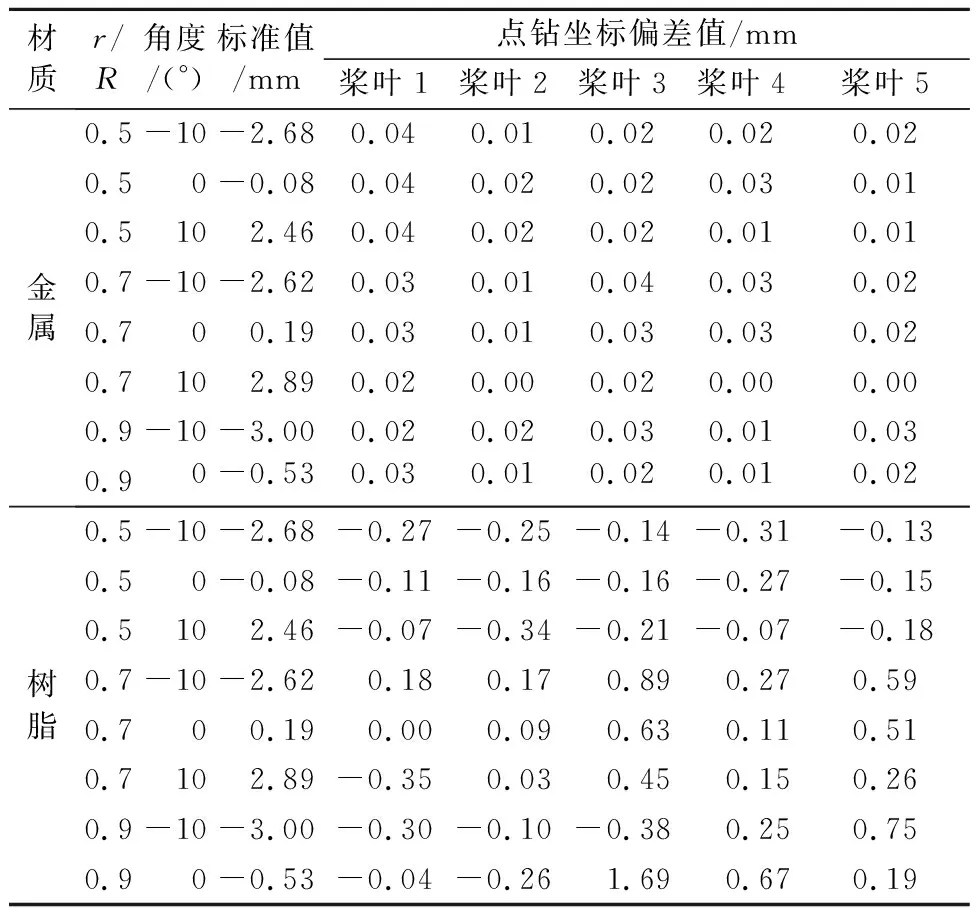

表3为螺旋桨叶加工精度检测结果,其中点钻坐标偏差定义为实测值减去标准值.由表3可知:金属桨的加工精度较高,各桨叶在0.5R、0.7R和0.9R半径处叶面最大加工偏差分别仅有0.04,0.04和0.02 mm,不同桨叶之间的加工误差一致性也比较好;3D打印桨在各半径处叶面最大加工偏差分别达到了0.34,0.89和1.69 mm,明显高于金属桨,且越靠近叶梢加工误差越大,不同叶片之间的相对误差也更大.整体而言,3D打印桨的加工精度和稳定性方面有待进一步提高.

表3 螺旋桨叶面加工精度检测结果

1.3 螺旋桨敞水试验

螺旋桨敞水试验中,采用应变式动力仪测量螺旋桨的推力和转矩,推力和转矩的量程分别为250 kN和1 000 kN·cm,精度为±1‰.金属桨模型试验转速为2 247 r/min,进速系数J范围为0~0.747 6.3D打印螺旋桨模型试验转速分别选取了1 287,1 931和2 253 r/min,以讨论转速(雷诺数Re)的影响,对应的进速系数J范围分别为0~0.717 9,0~0.628 9和0~0.708 4,不同转速在系柱状态下所对应的雷诺数分别约为2.0×105、3.0×105和3.5×105.

2 数值计算方法

2.1 数学模型

螺旋桨流固耦合的数学模型包括流场控制方程、结构场控制方程及水弹性力学分析方程,具体控制方程形式可参考文献[12].流场求解控制方程为时均化处理后的连续性和动量守恒方程,结构场求解的方程为结构动力学的通用方程,耦合作用通过两相耦合交界面上的平衡及协调来引入[13].

2.2 计算模型与设置

流场计算方面,采用运动坐标系技术模拟螺旋桨转动,并开启动网格功能,将桨叶壁面设置为System Coupling,内域网格设置为Deforming,为了避免网格过度扭曲及出现负体积,在内域采用弹簧光顺和网格重构相结合的方式吸收桨叶边界的变形位移.监测桨叶的轴向推力和扭矩,并通过改变速度入口中来流速度,得到不同工况下水动力性能.文献[14]对螺旋桨敞水性能计算进行了网格无关性验证,本文采用的网格划分策略及网格数与其保持一致.

结构计算方面,金属桨和3D打印桨的材料与模型试验保持一致,分别为硬铝6061-T6和树脂C-UV9400,其中硬铝的材料参数如前所述,树脂的材料参数根据前述测试结果,取密度为1 130 kg/m3,弹性模量为2.55 GPa,泊松比为0.40.结构有限元计算采用固定时间步,并与流体计算时间步保持相同,总计算时间取为螺旋桨旋转5圈,取流固耦合计算稳定后的一圈进行水动力及结构响应分析.

3 结果与分析

3.1 模型试验结果分析

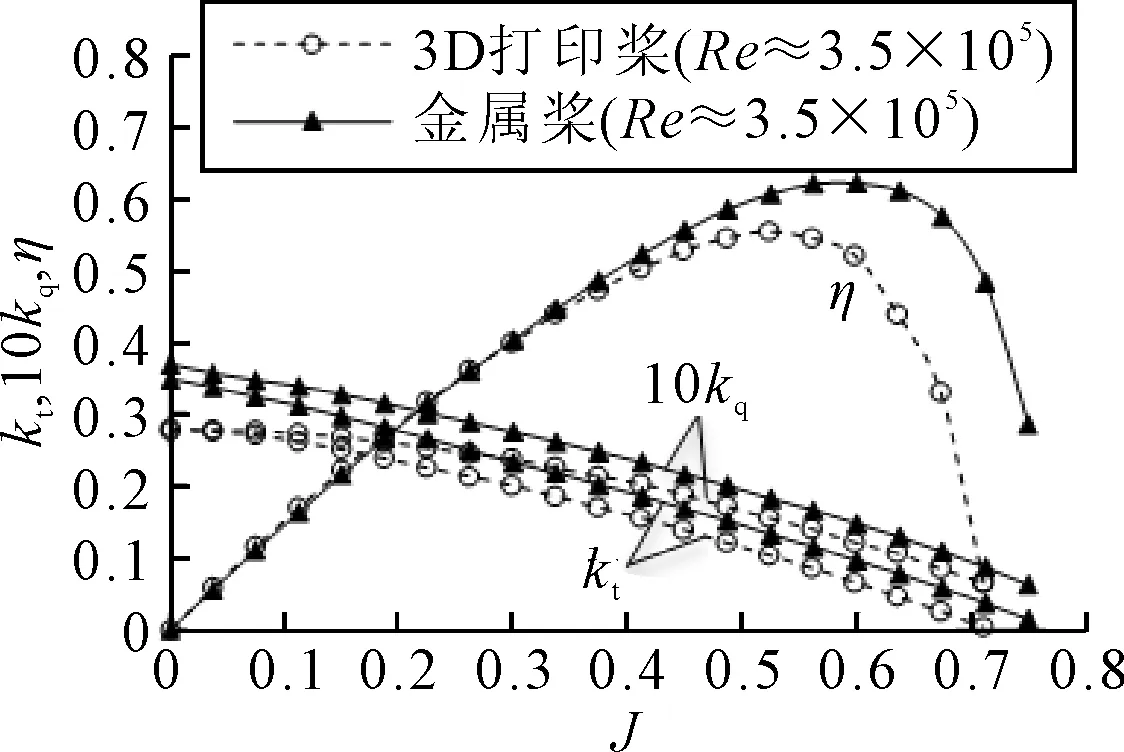

图8为金属桨在转速为2 247 r/min时和3D打印桨在转速为2 253 r/min时的敞水性能曲线试验结果.由图8可知,在相同的雷诺数和进速系数下,3D打印桨的推力系数kt和转矩系数kq均明显小于金属桨,且随进速系数的降低,减小量趋于显著;3D打印桨的敞水效率峰值ηmax更低,且峰值对应的进速系数也更小.出现上述现象的原因是3D打印桨在流固耦合作用下桨叶产生了朝螺距减小方向的扭转变形,且变形程度随进速系数减小负荷增加而变大.另外一个原因是3D打印桨的加工精度有限,其实际螺距本身就小于金属桨螺距.后续将结合数值计算结果对此现象进行进一步的讨论.

图8 3D打印桨和金属桨敞水性能模型试验结果比较

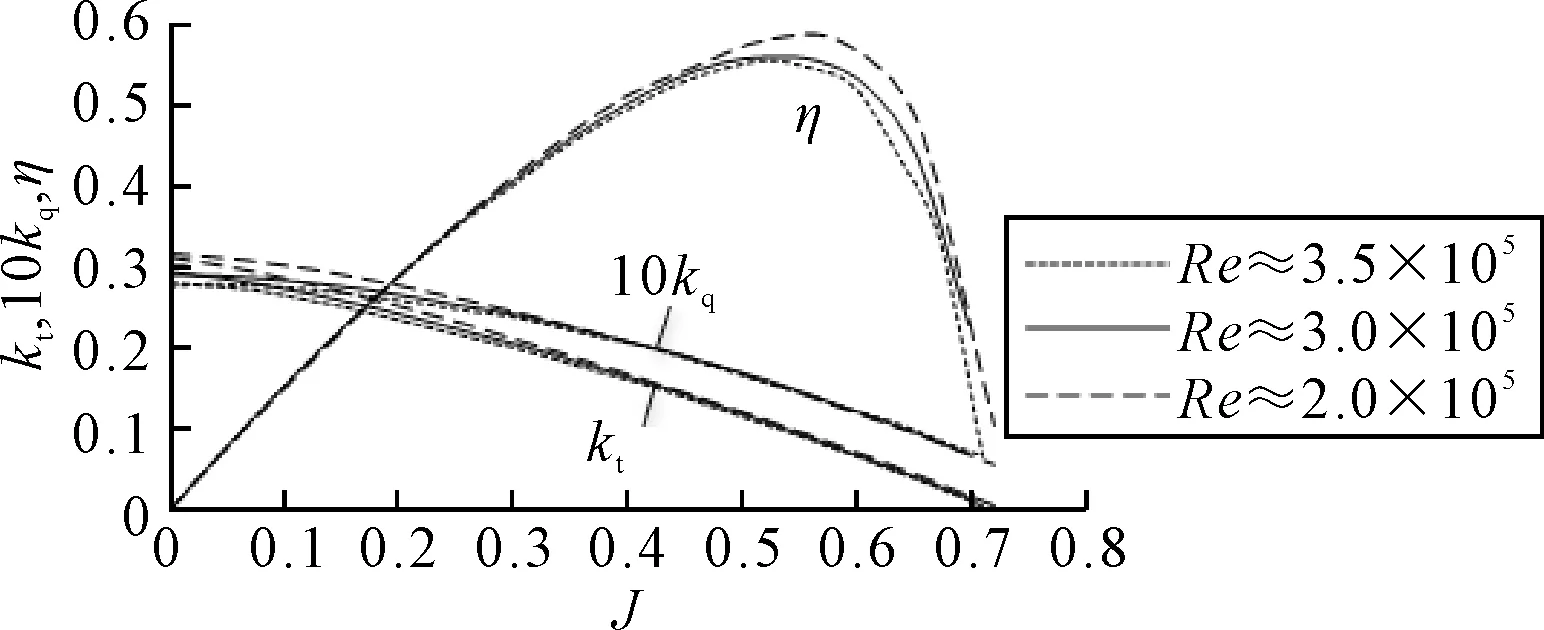

图9为不同雷诺数下3D打印桨的敞水性能曲线试验结果,对比各曲线可以发现:随雷诺数增加,螺旋桨推力系数和转矩系数呈减小趋势,在系柱和低进速系数工况下尤为明显.其主要原因在于随雷诺数增加,转速逐渐增加,桨叶绝对负荷随之增加,桨叶流固耦合效应导致叶片螺距减小量增大所致.3D打印桨体现出比金属桨更显著的流固耦合效应,其敞水性能不仅与进速系数有关,与雷诺数的关系也比较大.

图9 不同雷诺数下3D打印桨敞水性能模型试验结果

3.2 数值计算结果分析

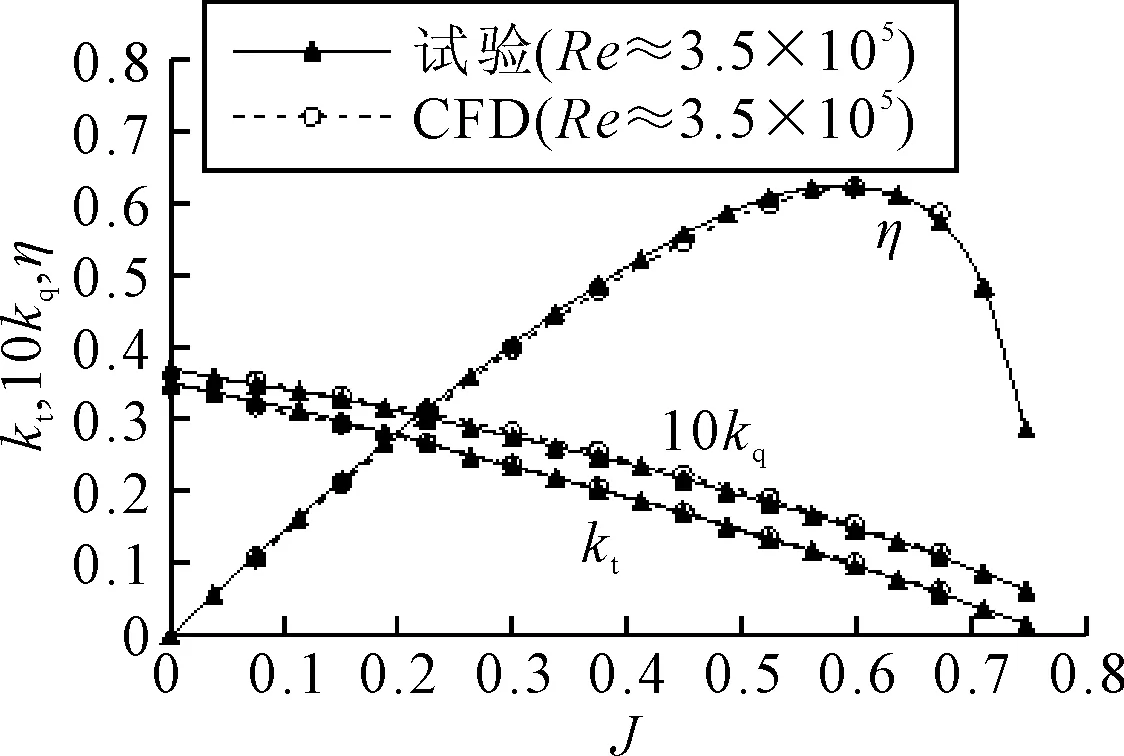

将桨叶视为刚性计算了金属桨在转速为2 247 r/min时的敞水性能,计算进速系数范围为0.074 8~0.672 9,图10为其敞水性能模型试验和数值计算结果的比较.整体而言两者吻合较好,推力系数、转矩系数和效率最大误差分别为5.46%,3.86%和3.47%,表明文中所采用螺旋桨水动力性能数值计算模型的有效性.

图10 金属桨敞水性能模型试验和数值计算结果比较

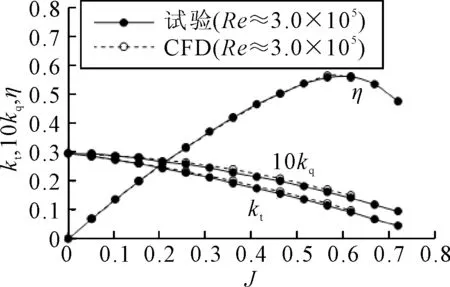

随后考虑流固耦合作用计算了3D打印桨在转速为1 931 r/min时的敞水性能,计算进速系数范围为0.044 9~0.539 0,其敞水性能模型试验和数值计算结果比较见图11.两者也吻合较好,各进速系数下推力系数、转矩系数和效率的最大误差分别为6.61%,6.68%和1.08%.

图11 3D打印桨敞水性能模型试验和数值计算结果比较

3.3 螺旋桨桨叶结构响应结果分析

图12为3D打印桨在转速1 931 r/min时不同工况下的桨叶变形前后几何,两个工况J=0.044 9和J=0.494 1分别对应于高负荷和低负荷.其中,X轴表示螺旋桨轴向,向叶面方向为正,Y轴垂直向上为正,Z轴由右手法则确定.桨叶由于受到推力作用,向船首方向倾斜,使桨叶产生了弯曲变形,且低进速系数高负荷工况下变形量明显更大.

图12 3D打印桨桨叶变形前后几何形状比较

图13为3D打印桨桨叶在工况J=0.044 9下变形前后不同半径处螺距比的比较,清楚的反映出螺旋桨在流固耦合作用下桨叶螺距的变化,越靠近叶梢螺距减小的程度越剧烈,这也就是3D打印桨水动力性能整体下降的主要原因.图14为两个工况下3D打印桨叶面的位移和等效应力云图.从叶面位移可以看出,近叶梢区域的变形量最大,且同一半径处沿桨轴方向导边的变形量要小于随边变形量,表明叶片产生了扭转变形,这将导致桨叶螺距的减小,且低进速系数下的减小量更大.等效应力方面,随进速系数的降低,螺旋桨绝对负荷增加,最大应力也相应增加,最大等效应力出现在叶片中部靠近随边处,在进行螺旋桨强度校核时需要特别关注该区域.由图14可知:树脂材料螺旋桨在低进速系数下的最大等效应力也远小于材料弹性模量,结合高雷诺数工况模型试验完成后桨叶并未发生叶根断裂、局部破损等现象,可以判断3D打印螺旋桨模型具有一定的强度储备.

图13 3D打印桨桨叶变形前后螺距比分布

图14 3D打印桨叶面的位移和等效应力云图

4 结 论

1) 3D打印的加工方向对试件弹性模量和泊松比具有一定的影响,从厚度和长度方向加工成型的试件弹性模量和泊松比较为接近,而从宽度方向加工成型的试件弹性模量和泊松比其它两个方向的略大;机加工金属桨的精度及稳定性高于3D打印桨,3D打印技术在加工精度和稳定性方面有待提.

2) 在相同工况下,与金属桨相比,3D打印桨桨叶变形后的推力系数、扭矩系数和敞水效率均有所减小,主要是由于流固耦合作用下树脂桨叶发生了弯曲和扭转,进而桨叶近叶梢区域螺距减小所致.

3) 3D打印桨体现出比较明显的流固耦合效应,且该效应与进速系数和雷诺数均有关.随进速系数降低,或雷诺数(转速)的增加,螺旋桨绝对负荷增加时,流固耦合效应趋于显著,且对于本文所选定的3D打印桨,该效应在各工况下均导致螺旋桨螺距减小,负荷降低.

4) 3D打印树脂材料螺旋桨模型具有一定的强度储备,但其整体加工精度尚待提高,螺旋桨也体现出明显的流固耦合效应,采用3D打印桨以代替常规金属桨模来作为拖曳水池的备用桨还有赖于3D打印技术以及树脂材料的进一步发展.