基于交流电磁场检测的深水无损检测探头设计与关键参数分析

2022-07-10董光辉高辉周灿丰

董光辉, 高辉, 周灿丰

(北京石油化工学院北京市深水油气管件关键技术与装备重点实验室, 北京 102600)

随着中国海洋工程的发展,越来越多的海洋项目服役时间步入了后期,需要对海底设备进行维护、保养与检修[1]。海洋管道受到冲击、腐蚀、震动、载荷等影响,管道表面的微小裂纹会快速扩展,造成严重的事故灾害。1986—2016年,中国海油共铺设了315条海底管道,在30年内发生51起事故,主要为腐蚀、第三方破坏与地质灾害,造成了极大的经济损失。因此,对海底管道进行检测探伤和安全评价,发现管道的微小结构损失,保障海底管道安全,预防海洋事故的发生具有重要意义[2-3]。目前无损检测设备大部分被国外所垄断,检测费用十分高昂,在中国如此庞大的市场需求下,水下无损检测设备研发迫在眉睫。

无损检测技术有超声、射线和漏磁等检测技术[4],但是这3种技术需要对海底管道进行深度清理,检测难度大,费用高,不适用于海底管道检测。交流电磁场检测技术(alternating current filed measurement, ACFM)是一种对裂纹探伤十分灵敏的新兴的无损检测技术,是由涡流漏磁检测技术发展而来,具有检测速度快,非接触,特征信号明显等优点。由于ACFM具有非接触和无需介质优点,十分适用于水下无损检测。在对海底管道检测,只需要对管道表面稍微清理即可,节省清理费用。ACFM是给检测物件施加交变磁场,交变磁场在检测材料表面产生的交变电流场,交变电流遇到裂纹发生偏转,导致磁场畸变,通过检测磁场畸变信号的检测技术。目前,基于ARM[5](advanced RISC machines)和现场可编程门阵列(field programmable gate array,FPGA)的嵌入式开发的ACFM检测探头,Wang等[6]进行了上位机软件的开发,实现了无线传输,Wang等[7]对裂纹检测算法进行了反演算优化;文献[8-10]设计出单点与阵列检测探头设计,单点检测探头能应用于水深50 m,能识别裂纹长度为1.5 mm,深度1 mm,阵列检测探头应用于管道检测,提高了检测效率。Rowshandel等[11]设计的探头应用于铁轨的滚动接触疲劳裂纹检测,使用神经网络算法对信号进行分析,反映了聚类裂缝参数对ACFM响应的影响;英国天然气公司与壳牌实现了ACFM检测的可视化,能清晰地显示材料缺陷的位置与缺陷形状[12]。Park等[13]将ACFM检测探头安装在遥控无人潜水器(remote operated vehicle,ROV)的机械手上,用于深海管道检测,较好地完成了检测任务。以上研究对ACFM设备研发奠定了基础,但是针对深水探头的研究尚鲜见报道。

目前中外水下ACFM检测探头,都是由陆地上的检测探头直接演变过来的,只是简单更换了外壳材料,但是未对外壳材料影响因素进行针对性分析,且未深入分析各参数对探头结构的影响。深水检测探头只能安装在ROV的机械手上,因此对检测设备的重量要求更高,检测探头的轻量化设计十分重要。针对以上问题,对探头的结构参数进行优化设计;对硬件方案进行了优化设计和关键参数的优化分析,并针对性的研究了探头外壳材料对检测信号的影响。

1 ACFM检测系统与仿真计算模型

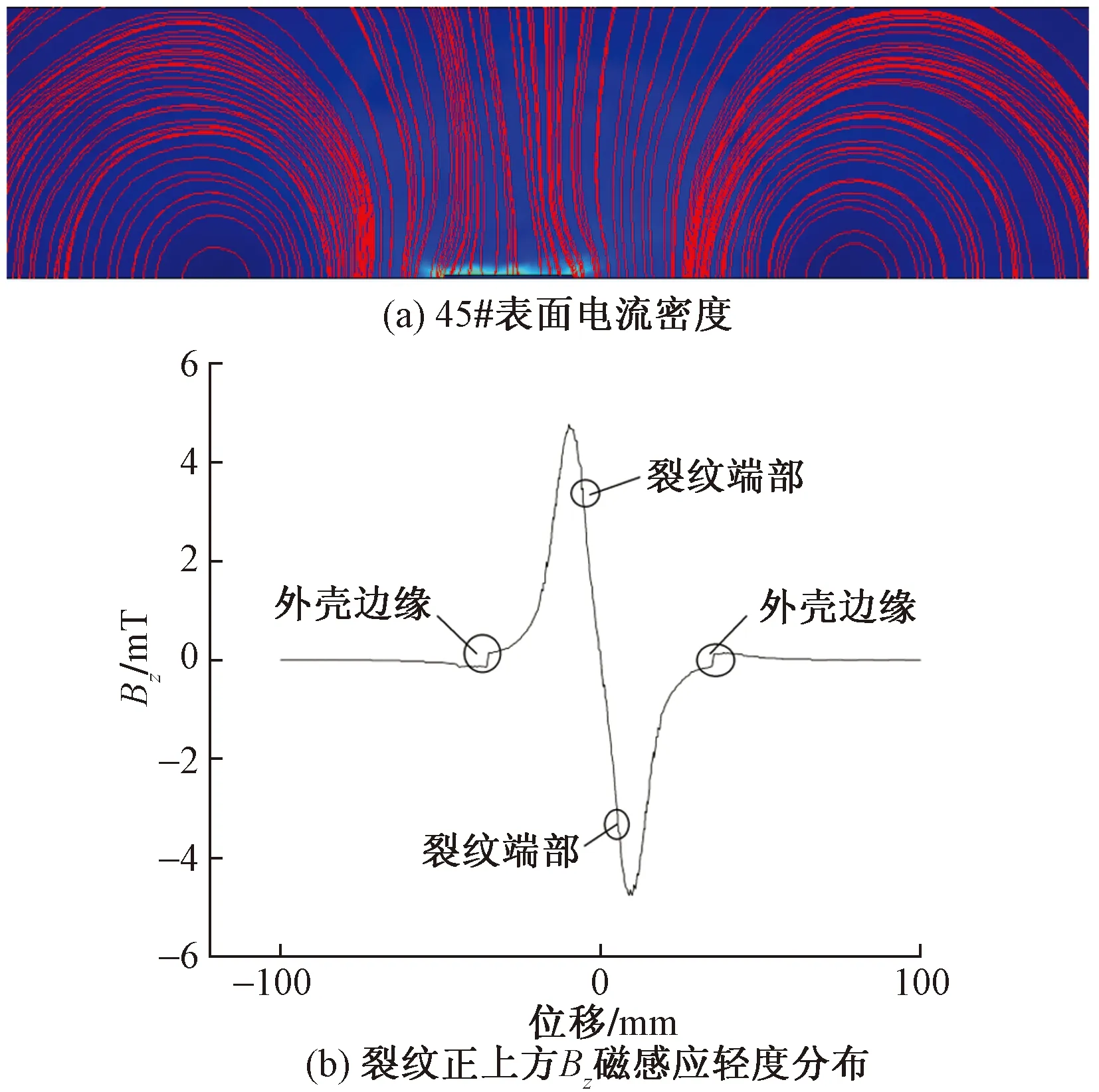

如图1所示,ACFM系统主要包括信号发生模块、功率放大模块、信号放大与调理模块和信号采集模块和磁芯探头。图2为仿真模型图,检测材料为45#。图3为检测材料45#表面电流密度图和裂纹处磁场垂直分量Bz磁感应强度分布。

图1 ACFM系统构成

图2 ACFM仿真计算模型

图3 单点检测裂纹处磁感应强度与表面电流密度分布

信号发生模块主要提供低频的交变信号,频率范围在500~10 kHz,目前大部分研究频率设置为1、5、6 kHz。频率的高低影响了线圈的阻抗、信号的采集和检测材料上电磁感应的强弱。如果频率选取过大,会致使线圈的阻抗过大,在相同电压下导致线圈产生的磁场变小,而由于电流趋肤效应的影响,频率还影响了裂纹检测的深度。功率放大模块主要的作用是对信号发生模块的交变信号进行放大,给线圈提供足够强度的电流,使磁芯探头能产生足够强度的磁场,满足磁芯探头对磁感应强度的要求。信号放大与调理模块主要对磁芯探头检测到的信号进行滤波和放大处理,而在对磁芯探头进行设计时,为了减少信号的衰减和干扰,需要将磁性传感器与外壳单独密封,不与信号放大调理模块安装在一起。为了减少信号传输损失,将信号的放大调理模块、信号采集模块需要就近安装在另一个密封盒中。如果磁芯探头与信号放大调理模块封装在一起,会致使磁芯探头过大,也会加剧磁芯探头内交变电磁场对信号的影响。信号采集模块的功能是对电压信号进行采集,并且进行A/D数模转换,传输给上位机。

2 探头关键部件的选择与设计

2.1 磁性传感器的选择

磁芯探头内传感器目前有两种方案:一种是通过在微型磁芯的x方向与z方向缠绕相应匝数的线圈,线圈通过感应磁场变化产生的微弱电信号来对裂纹进行检测;另一种是直接使用线性磁性传感对磁场信号进行检测裂纹信号。自制线圈传感器具有微小、自适应性强和成本低廉等优点,缺点为抗干扰能力差,稳定性差;线性磁性传感器具有灵敏度高、精度高和抗干扰能力强等优点,缺点为体积略大和成本高。比较以上两种方案,检测探头传感器选用线性磁性传感器。

线性磁性传感器主要有:线性霍尔磁性传感器(Hall)、各项异性磁阻传感器(AMR)、巨磁电阻传感器(GMR)和隧道磁电阻传感器(TMR)。比较上述4种传感器,TMR传感器的功耗最低、灵敏度最高,能缩小探头的设计尺寸[14]。因此在线性磁性传感器上选用TMR传感器。

2.2 磁芯的选择

磁芯材料的种类主要有:磁粉芯、软磁铁氧体和带绕铁芯。磁粉芯是用磁性粉粒和绝缘介质混合压制而成,适用于高频电感;软磁铁氧体分为锰锌铁氧体和镍锌铁氧体,镍锌铁氧体的初始相对磁导率低,是一种高频电感材料;而锰锌铁氧体具有初始磁导率高的特点,相对磁导率一般在2 000~10 000,适应的频率在几十千赫兹范围内,被广泛用于中频变压器;带绕铁芯,熟知的有硅钢片,硅钢片具有极高的磁导率和饱和磁感应强度,适合用于400 Hz以下的频率,并且频率越高,其涡流损耗越大[15]。在满足TMR传感器检测范围的条件下,初步仿真可知,线圈的频率应在10 kHz以下,因此选用锰锌铁氧体作为磁芯十分适合。

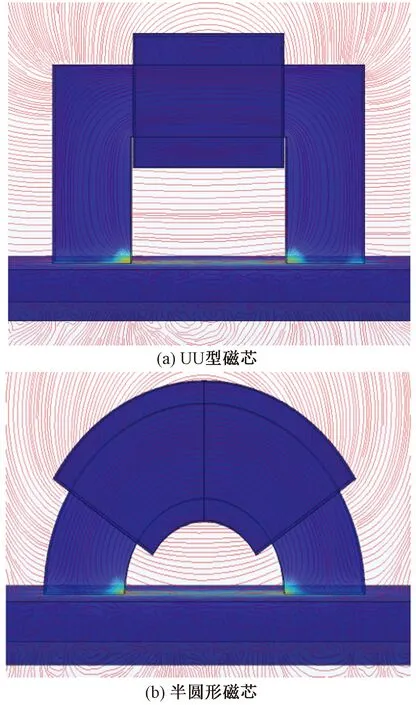

磁芯的形状适合的有UU型、半圆型,通过仿真对比,从图4可以看出,UU型磁芯在传感器处产生的背景磁场更加稳定,因此磁芯的形状选择为UU型。

图4 不同磁芯磁感线仿真图

2.3 线圈参数设计

通过仿真数据得知,TMR传感器检测处的磁感应强度比磁芯中的磁感应强度小两个数量级,因此线圈产生的磁感应强度应该不小于0.02 T,线圈产生的磁感应强度过小需要更高灵敏度的TMR传感器。

通过式(1)计算出线圈的趋肤深度为0.6 mm,线圈的半径需要小于趋肤深度,因此线圈直径选择0.2 mm,能通过最大电流为0.15 A。通过式(2)、式(3)计算线圈匝数为400匝。

(1)

(2)

B=μH

(3)

式中:H为磁场强度,A/m;N为线圈匝数;I为线圈电流,A;Le为有效磁路长度,m;δ为趋肤深度,m;μ为磁导率,H/m;σ为材料电导率,S/m;ω为角速度,rad/s;B为磁感应强度,T。

2.4 磁芯大小设计

为了便于TMR传感器的安装和线圈缠绕,磁芯的窗宽不易过小,过小会导致线圈厚度增加和不便于安装磁性传感器,磁芯的窗宽应该大于线性磁性传感器封装尺寸的两倍以上。对磁窗大小对TMR传感器检测影响进行了仿真分析。如图5所示,定义TMR传感器检测的x和z方向的磁感应强度分别为Bx和Bz,ΔBx和ΔBz分别为Bx与Bz波形的峰峰值,当磁窗长度增加时,ΔBz会急剧增加再缓慢减小。因此适当的增加磁窗长度有利于TMR传感器检测和线圈缠绕。综上设计的磁性传感器探头如图6所示。

图5 磁窗宽度对ΔBz的影响

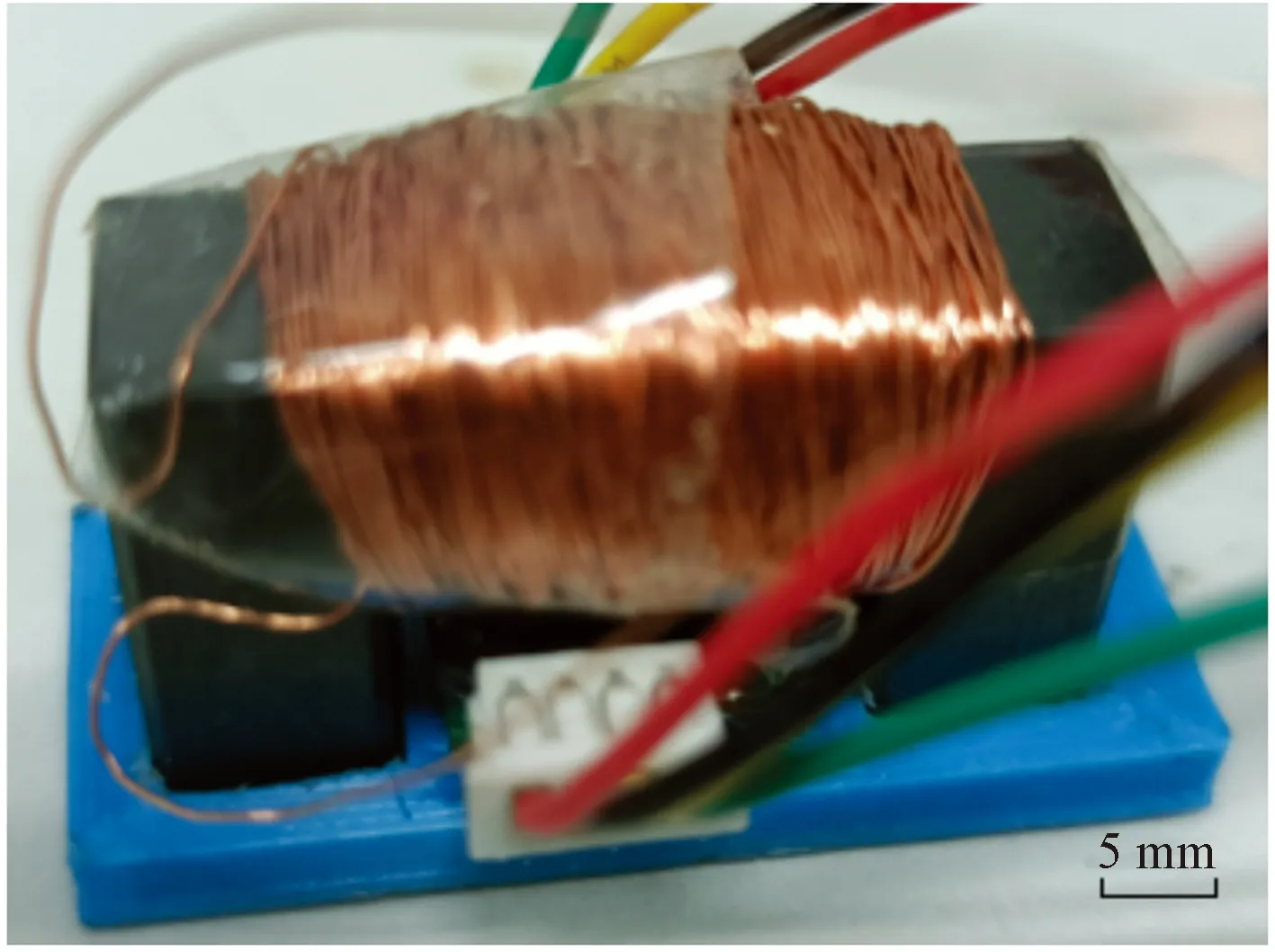

图6 传感器探头

3 外壳材料对检测信号的影响分析

通过仿真的参数设置可知,外壳材料的影响参数主要有电导率和相对磁导率这两个影响参数。因此需要对其进行仿真分析,检测材料为45#,探头的扫描方向与裂纹方向平行且探头的中线与裂纹的中线重合。

3.1 电导率对检测信号的影响

当外壳材料的电导率在1~107S/m时,磁感应强度Bz的场强变化如图7所示。

图7 不同电导率Bz曲线和ΔBz变化

从图7(a)、图7(c)中可以看出,随着外壳材料的电导率增大,TMR传感器检测到的磁感应强度Bz与ΔBz会随之减小。当外壳的电导率在1~106S/m时,Bz的波形图变化趋势未发生改变和ΔBz减少缓慢;当外壳材料的电导率达到106S/m时,磁性传感器检测到的Bz与ΔBz急剧减小;从图7(b)可以看出,当外壳材料的电导率达到107S/m时,TMR传感器检测的Bz曲线的波峰波谷发生颠倒。这些数据说明当外壳材料的电导率越接近检测材料的电导率时,会使Bz的磁感应强度急剧减小。

图8为Bx的磁感应强度变化趋势图,Bx幅值与ΔBx的随电导率变化的趋势与Bz的一致。Bx的波形图随着外壳材料电导率的增加,偏置距离越来越大。通过图8数据可知,Bx的磁感应强度远远大于Bz的磁感应强度,但是ΔBx与ΔBz的波动相似,而过高的的磁感应强度差异会对TMR传感器的检测范围有进一步的要求。磁性传感器的磁场检测范围越大,其灵敏度会越小,因此为了减小Bx方向的磁感应强度大小,可以在磁芯上添加一个恒流线圈或在激励线圈上多加载一个恒压源,以此来衰减Bx方向上的磁感应强度,使Bx的磁感应强度在TMR传感器的检测范围内。

图8 不同电导率Bx曲线

由于Bz与Bx变化的相似性,Bz的波形图在0附近波动,Bx会随着各影响因素的改变其波形图会发生偏置,因此把Bz的波形变化作为主要的研究对象,Bx的偏置在所有影响因素确定之后再进行修正。

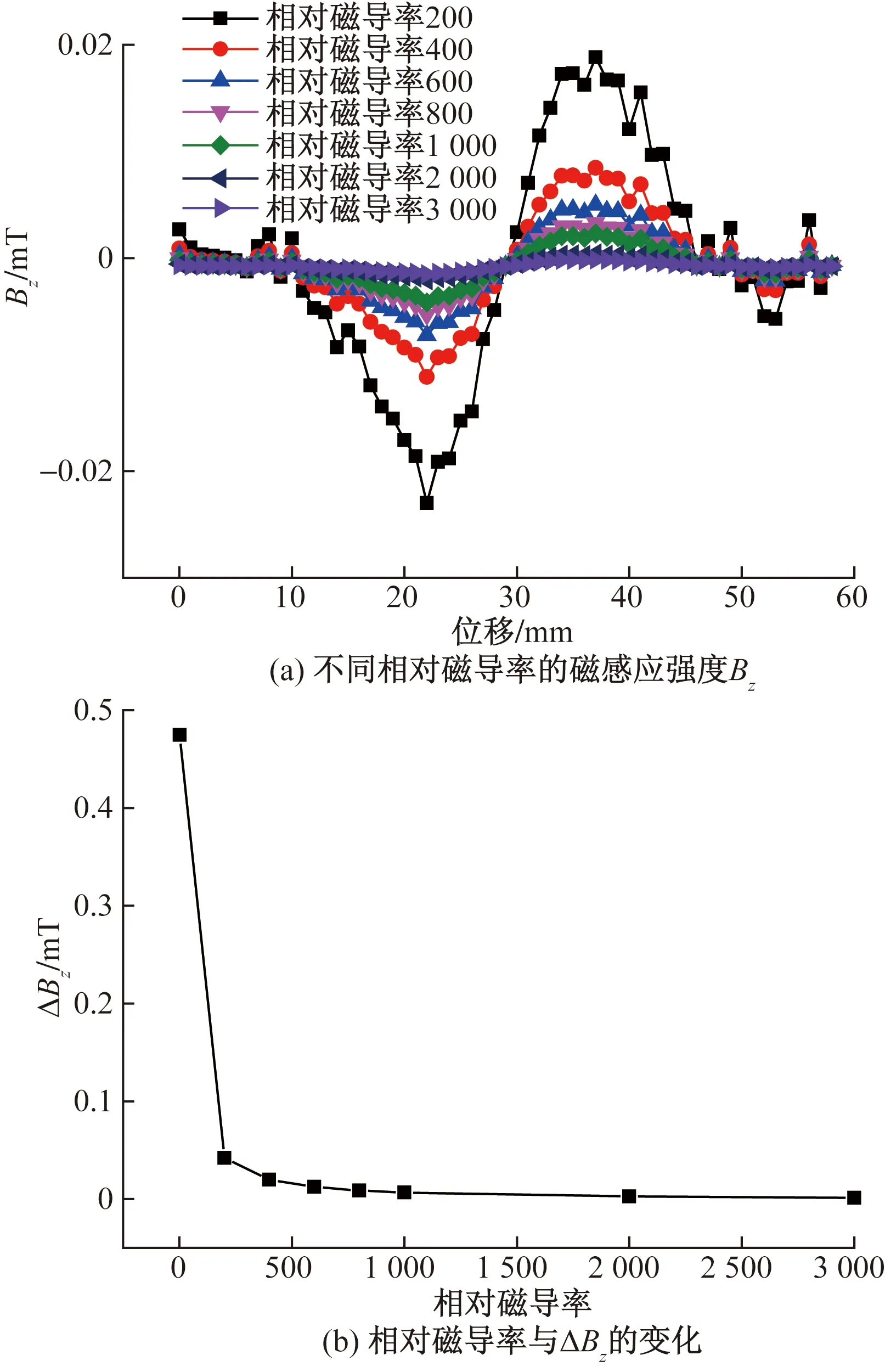

3.2 磁导率对检测信号的影响

外壳的相对磁导率在1~3 000,Bz的磁感应强度变化曲线如图9所示。可以看出,相对磁导率的影响远远大于电导率的影响,相对磁导率轻微增加,虽然不会影响Bz的信号波形变化,但是Bz幅值与ΔBz大小急剧衰减。这是由于外壳材料与磁芯形成了新的闭合磁路,致使检测材料上的磁感应强度急剧减小。高相对磁导率会致使TMR传感器难以检测到特征信号,因此外壳的材料不能是导磁材料。

图9 不同磁导率Bz曲线和ΔBz变化

通过以上分析可知,探头的外壳材料不能为导磁材料,电导率不会较大影响检测信号,但是电导率越低越好。由于探头是应用于深水区域检测,因此外壳材料有以下3种方案。

方案1探头不用外壳,直接使用特殊树脂材料对探头进行封装,完全包裹磁芯与TMR传感器。优点:检测信号灵敏、稳定,不需要深水密封接头。缺点:填充的树脂非常昂贵,而且为了解决导线外壳受压致使海水浸入,需要对导线露出处使用特殊的材料进行封装;不能进行维修,使用寿命短。

方案2外壳材料使用铝合金,并且在外壳里填满树脂来增加探头的承压能力。优点:材料为完全不导磁材料,减少信号干扰。缺点:不能维修,长时间使用易腐蚀变形,影响信号检测。

方案3外壳材料使用304不锈钢材料。优点:材料强度高,耐用,易于维修。缺点:相比于铝合金有微弱的磁导率,对传感器要求高,信号处理更困难。

综合比较3种方案,方案3更加适合用于深水检测。

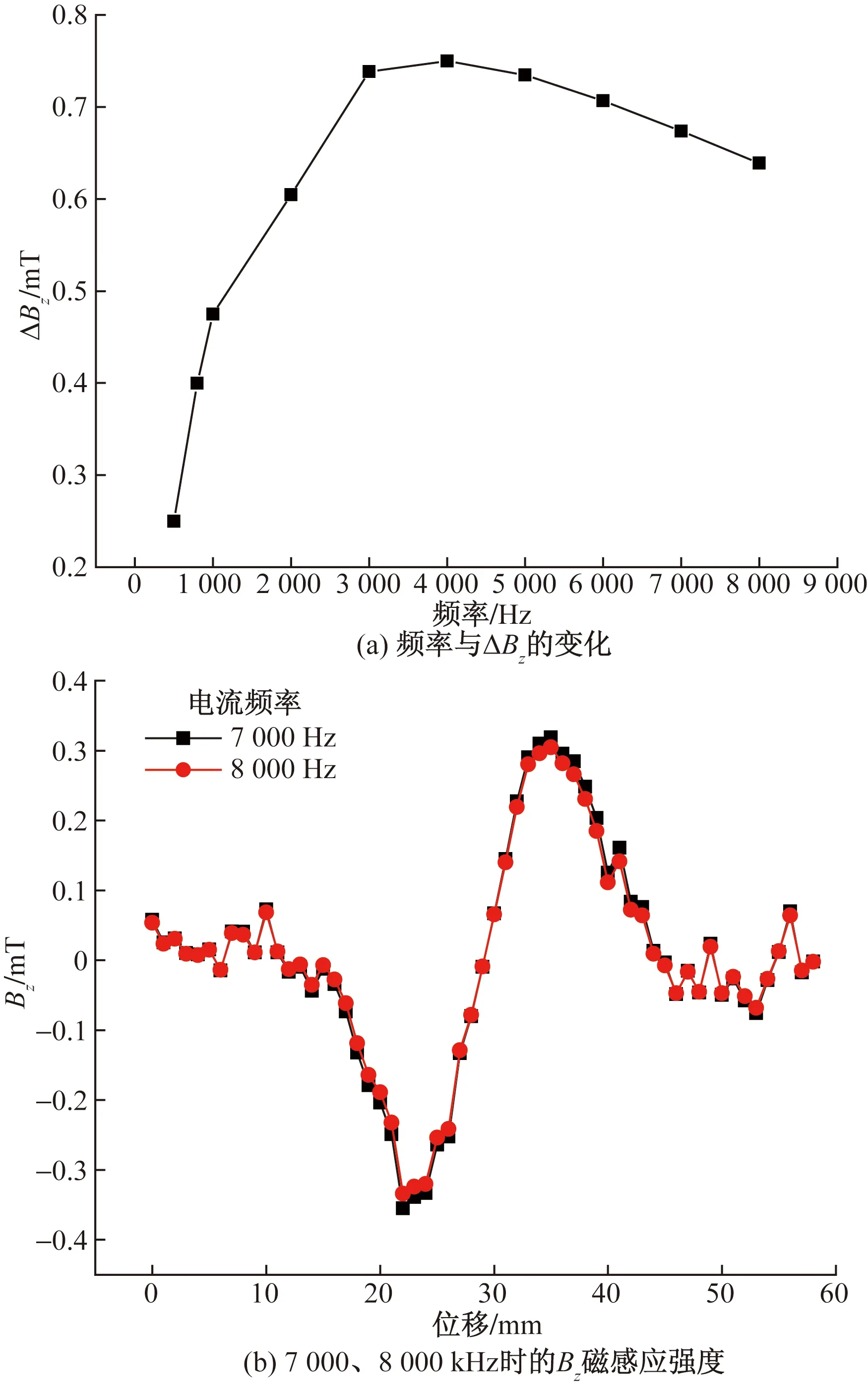

3.3 线圈电流频率对检测信号的影响

如图10(a)所示,在外壳为不锈钢材料的情况下,当线圈的电流频率在500~8 000 Hz变化时,随着电流频率的增加,ΔBz的幅值线性递减。这是由于电流的频率增加,导致外壳和待检测物件产生的交变电场的损耗增加,而根据楞次定律,交变电场的产生是用来抵抗磁场的变化,这导致ΔBz变小。图10(b)为当电流频率大于7 000 Hz时,其Bz波形发生紊乱。为了研究是否是外壳电导率导致的,与外壳电导率为0时进行了对比分析。对比图10(b)与图11(b)可知,当电流的频率大于7 000 Hz时,波形的紊乱就是外壳材料电导率造成的。说明外壳材料的电导率对Bz波形图的稳定性有一定影响,但在电流频率较低时,外壳上产生的交变电磁场还不足以使Bz的波形图失真。

图10 外壳为304不锈钢,不同电流频率Bz曲线和ΔBz变化

图11(a)为当外壳材料为电导率0时ΔBz变化曲线,与图10(a)对比可知,外壳电导率为0时,ΔBz会随着频率的增加先增加后减少,当频率到达3 000 Hz时,ΔBz达到最大值,而当外壳为不锈钢材料时,ΔBz的最大值在频率为1 000 Hz时出现。这进一步验证了波形紊乱是不锈钢外壳与检测材料上产生的感应磁场相干扰导致的。

图11 外壳电导率为0,不同电流频率Bz曲线和ΔBz变化

综合以上分析线圈电流频率为1 000 Hz最为适合,若TMR的传感器灵敏度高,适当增加电流频率也不会影响检测效果,但频率过大会导致Bz的波形图失真。频率也不宜过低,由于线圈产生的磁场也会被磁性传感器检测到,频率过低会导致特征信号被覆盖,适当增加频率能降低线圈产生的磁场干扰,因此最佳测试频率为2 000~3 000 Hz。

4 实验验证

4.1 不同电流频率测试实验

磁芯探头线圈频率在1 000~8 000 Hz对长度为10 mm,深度为1.5 mm的裂纹进行扫描。采集的电压如图12所示。可以看出,线圈电流频率越高,采集信号电压的峰峰值Vpp越低,当频率到达7 000 Hz时,波形开始紊乱。

图12 不同频率的Bz电压信号

4.2 不同裂纹长度测试实验

裂纹长度在6~18 mm变化,磁芯探头依次扫过,电流频率为2 000 Hz,采集的Bz电压信号如图13所示。可以看出裂纹长度越大,信号的Vpp越大,但是裂纹长度为18 mm,Vpp有降低趋势,这是由于交变电流向裂纹两端聚集在减弱,向裂纹底部越过在增强。检测到的特征信号明显,磁芯探头的灵敏度高。测试结果与仿真数据相匹配。

图13 不同裂纹长度的Bz电压信号

5 结论

对深水无损检测探头进行了结构设计,并对外壳材料的电导率和磁导率对无损检测设备各参数的影响进行了详细分析,并且对参数进行了仿真优化。总结出电流频率和外壳材料的电导率与磁导率越高,ΔBz与ΔBx越小,Bx波形会发生偏置;外壳材料的电导率达到107S/m时,Bz与Bx的波形图会发生颠倒;外壳材料为304不锈钢时,电流频率过高会导致,Bz与Bx的波形失真,最佳电流频率为1 000 Hz,最佳测试频率为2 000~3 000 Hz;外壳材料不能使用导磁材料。研究成果为深水无损检测设备后续的研发提供了数据依据。