纺织品印花的可持续方法

2022-07-09DeshpandeIndiPatil

R. H. Deshpande, Y. M. Indi,P. D. Patil

1. 纺织工学院(印度)2. Shivaji大学(印度)

纺织品印花是将色彩和图案引入纺织品的最通用、最重要的方法。织物的印花主要有直接印花、拔染印花和防染印花3种基本方式。拔染印花是在预先染色的织物上印制某种化学物质,以破坏设计区域的颜色,从而实现印花效果。因此,拔染印花过程中,常使用易于还原的染料,如含偶氮基团的染料上染织物,然后采用还原剂破坏印花区域的染料,再对织物进行汽蒸处理,最后通过洗涤去除染料分解产物,从而在有色织物基底上产生白地印花效果。

当前,人们对环境日益关注,纺织品加工过程中酶的使用增加,从而实现生产的环保性。磺基甲醛、沙弗林等是传统用于染料拔染的强拔染剂。然而,它们的毒性很大,并且会产生甲醛,而甲醛又是一种已知的与人类鼻窦癌和鼻咽癌相关的致癌物。

漆酶属于氧化还原酶的一种。本文采用漆酶对橙色W3R活性染料染色的织物进行拔染处理,并从还原作用、浆料稳定性与印花色牢度等方面,对漆酶的应用性能进行评价。

1 试验

1.1 试验材料

1.1.1 织物

以经良好预处理的纯棉斜纹机织物为原料,对其进行活性染料染色和酶拔染印花。织物的具体规格参数如下:

经密120根/cm

纬密72根/cm

面密度174 g/m2

经纱线密度20.8 tex

纬纱线密度17.1 tex

织物厚度0.54 mm

1.1.2 染料

采用印度Huntsman公司的Novacron橙色W3R活性染料对棉织物进行染色。

1.1.3 酶

采用丹麦Novozymes公司提供的一种基于曲霉的转基因漆酶对染色棉织物进行拔染处理。

1.2 试验方法(套印法)

棉织物采用活性染料轧染,并在低于80 ℃的温度下干燥。分别改变漆酶用量、活化温度、印花浆料pH值、浆料黏度与活化时间等参数,对棉织物进行印花处理。印花后的织物在102~105 ℃的温度下汽蒸15 min。然后,对染色织物进行皂洗处理,最后进行水洗和干燥处理。

1.2.1 轧染

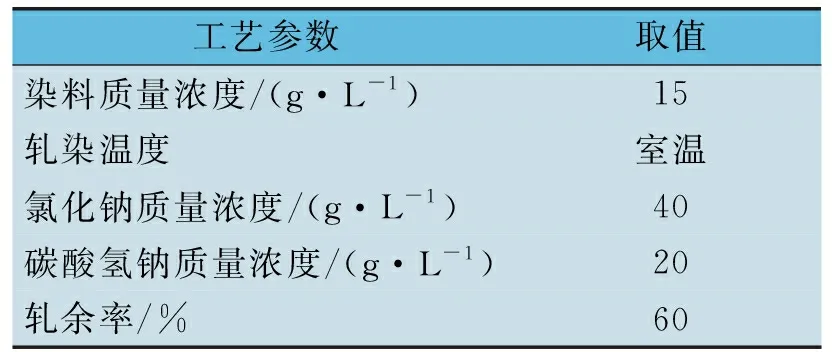

采用实验室用EEC轧染机,用活性染料对棉织物进行轧染。染色工艺参数如表1所示。染色后的织物试样在温度低于80 ℃下干燥。

表1 染色工艺参数

1.2.2 生态拔染处理

采用手动丝网印花技术,对印花后的干燥棉织物试样进行生态拔染处理,以获得白地拔染效果。生态拔染工艺配方如下:

漆酶 18%,20%,22%,25%(质量分数)

冰醋酸2 mL

水2 mL

海藻酸钠糊料 5%,6%,7%(质量分数)

浆料总量1 kg

1.2.3 酶活化

生态拔染处理后的棉织物试样在室温下干燥,并于不同温度水平下(50、60和70 ℃),分别在烘箱中放置30、45和60 min进行酶活化。

1.2.4 汽蒸

采用实验室用汽蒸机于102 ℃下对酶活化后的织物试样进行15 min的汽蒸处理。

1.2.5 洗涤

用冷水漂洗汽蒸后的印花织物,然后在80 ℃下皂洗15 min。将织物试样风干以便用于进一步测试。

1.3 试验过程

分别在不同漆酶质量分数(18%、20%、22%,25%)、海藻酸钠糊料质量分数(5%、6%、7%)、酶活化温度(50、60、70 ℃)与活化时间(30、45、60 min)下进行拔染试验。

1.4 测试与分析

采用ISO 105 C03和AATCC 8: 2005的标准试验方法,分别对印花部分的拔染能力与基底织物的洗涤牢度和摩擦牢度进行测试分析。同样,为评估白地拔染的质量,使用计算机测配色系统(美能达 Superdye型)测量印花部分和基底织物的K/S值。

2 结果与讨论

2.1 漆酶用量对K/S值降低率的影响

拔染织物K/S值降低率随漆酶用量的变化如图1所示。由图1可以看出,随着印花浆料中漆酶质量分数的增加,与基底织物相比,印花部分织物的K/S值降低率提高。对于Novacron橙色W3R活性染料上染的棉织物而言,漆酶质量分数为20%时,织物的K/S值降低率最大。进一步提高漆酶质量分数,拔染性能无明显改善。当漆酶质量分数超过一定限度(20%)时,织物的K/S值降低率略有起伏。不同漆酶用量下织物K/S值降低率出现变化,是由于染料的化学性质与结构不同导致的。

图1 K/S值降低率随漆酶用量的变化

2.2 活化时间对K/S值降低率的影响

拔染织物K/S值降低率随活化时间的变化如图2所示。从图2可以看出,酶活化的最佳时间是30 min,这足以使织物产生明显的拔染效果。随着酶活化时间的延长,K/S值降低率减小。这可能是由于酶活性的逐渐丧失所致。

图2 K/S值降低率随活化时间的变化

2.3 活化温度对K/S值降低率的影响

拔染织物K/S值降低率随活化温度的变化如图3所示。由图3可以看出,最佳的酶活化温度为60 ℃。活化温度超过60 ℃时,K/S值降低率下降,这是由于酶在特定温度下的特定作用所致。

图3 K/S值降低率随活化温度的变化

2.4 海藻酸盐用量对K/S值降低率的影响

拔染织物K/S值降低率随海藻酸盐用量的变化如图4所示。由图4可以看出,海藻酸盐质量分数为6%时,可得到非常清晰的印花产品,K/S值降低率最大。海藻酸盐质量分数为7%时,K/S值降低率略有下降,这可能是由于浆料黏性增大,导致酶的流动性受限所致。

图4 K/S值降低率随海藻酸盐用量的变化

2.5 织物的牢度特性

染色织物的牢性能度测试结果显示,其水洗牢度为3-4级,干摩擦牢度为4-5级,湿摩擦牢度为3-4级。总体而言,拔染织物的印花色牢度较好。

3 结论

将采用漆酶的可持续技术成功应用于活性染料上染的棉织物的拔染印花中。采用漆酶和海藻酸盐对活性染料上染的棉织物进行生态拔染处理,其最佳工艺条件如下:pH 值为4.5,活化温度为60 ℃,活化时间为30 min。试验结果表明,海藻酸盐用量、活化温度、活化时间与漆酶用量均对活性染料的拔染产生显著影响。海藻酸盐质量分数为6%时,印花浆料的黏性最佳;漆酶用量则取决于所用染料的特性,每千克浆料中采用约200~220 g漆酶(即漆酶质量分数为20%~22%)时,足以拔染去除试验用活性染料。