煅烧气氛对Sol-gel制备MgAl2O4粉体烧结性能的影响*

2022-07-08陈世军李建山黄麒钧

陈世军,李建山,黄麒钧,康 博

(1.西安石油大学 化学化工学院,西安 710065;2.中国石油长庆油田分公司 油气工艺研究院,西安 710021;3.中国石油青海油田分公司 第一采气厂,甘肃 敦煌 736202)

0 引 言

镁铝尖晶石(MgAl2O4)作为多晶透明陶瓷,具有宽的光透过波长范围和高透过率,同时因其良好的机械性能、稳定的物理化学性质及耐磨损等优点[1-3]被广泛应用于透明窗口、防弹窗口、红外传感器以及耐火材料等领域[4-5]。但是MgAl2O4的熔点较高(2 135 ℃),需要较高烧结温度且长时间的热处理才能使其致密化,从而导致其制备难度较大,且增加了其制备过程中的能耗[6]。通过合理工艺制备得到具有较高分散性和高烧结活性的超细粉体是降低MgAl2O4烧结温度的有效方法[7]。目前国内外关于超细MgAl2O4粉体的制备方法主要包括固相反应法[8]、共沉淀法[9]、水热法[10]和溶胶凝胶法(Sol-gel)[11-12]、燃烧法[13-14]等,其中sol-gel法由于具有产率高、纯度高及成本低等优点,受到广泛关注[11-12]。要想制备出高致密透明陶瓷材料,需要原始粉体具有细小的粒度及均匀的尺寸分布,但较细粉体的表面能较高易使粉体产生团聚,团聚体在烧结过程中会产生收缩不均匀的现象,导致烧结体难以实现完全致密化,严重影响陶瓷的光学及机械性能[15-16]。目前,关于如何提高溶胶凝胶法制备出的超细粉体的分散性及烧结活性的研究主要集中于当量比(Φ)的调节[17-18],而关于煅烧气氛对粉体性能的影响鲜有报道。

本文通过sol-gel法制备MgAl2O4前驱体,在空气气氛和氧气气氛下对前驱体进行不同温度煅烧后,研究了两种煅烧气氛对粉体分散性、形貌及烧结性能的影响,并将最优合成条件下得到的超细粉体通过真空热压烧结得到MgAl2O4透明陶瓷。

1 实 验

1.1 粉体和陶瓷的制备

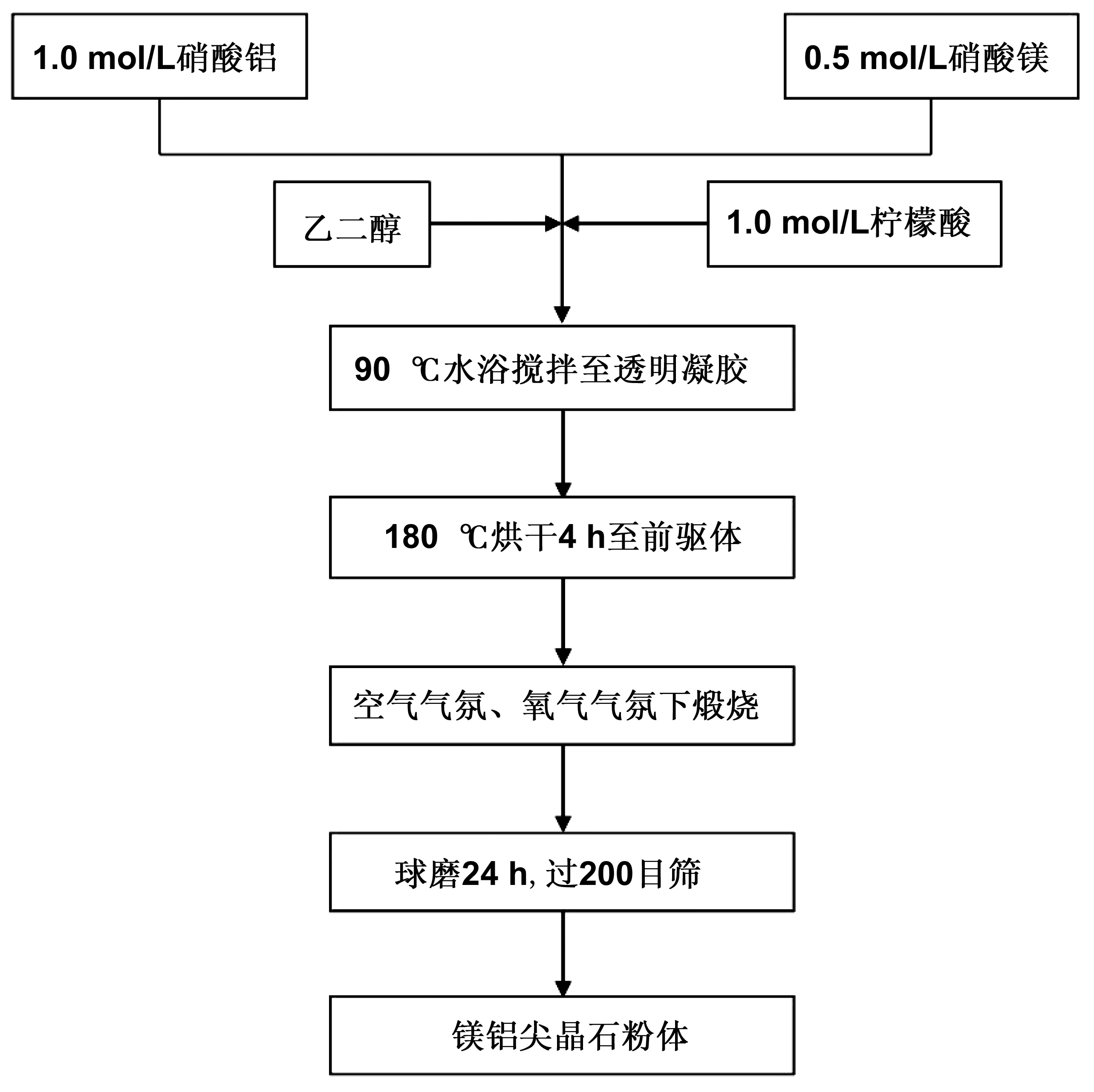

用Mg(NO3)2·6H2O(AR(沪试),≥99.0%,国药集团化学试剂有限公司)、Al(NO3)3·9H2O(AR(沪试),≥99.0%,国药集团化学试剂有限公司)作为原料以去离子水作为溶剂按化学计量比配制溶液,用一水合柠檬酸(GR(沪试),≥99.8%,国药集团化学试剂有限公司)作为络合剂以去离子水作为溶剂按化学计量比配制溶液,按照MgAl2O4化学计量比加入两种金属阳离子溶液混合均匀后,按照金属阳离子与柠檬酸摩尔比为1∶1添加柠檬酸溶液,按照金属阳离子的3.0%(摩尔分数)添加乙二醇(CP(沪试),≥99.0%,国药集团化学试剂有限公司)作为催化剂,90 ℃水浴搅拌至无色透明溶胶,置于180 ℃鼓风干燥箱中4 h至得到前驱体,将前驱体分别在空气气氛和氧气气氛下600、900、1 100 ℃煅烧处理得到粉体,将粉体以乙醇作为球磨介质,氧化铝球料比7∶1球磨处理24 h后80 ℃烘干处理后过250目尼龙筛获得粉体,粉体合成工艺流程图如图1所示。粉体30 MPa干压成型得到坯体,采用SRYL-2000/16型真空热压烧结炉1 500 ℃、1.0×10-3Pa下保温1 h获得陶瓷,1 450 ℃退火处理16 h,经砂纸打磨和抛光后得到透明陶瓷。

图1 溶胶凝胶法制备MgAl2O4粉体流程图Fig 1 Flow chart of synthesis MgAl2O4 powders through sol-gel method

1.2 样品的性能及表征

通过D/MAX2500PC型X射线衍射仪对粉体进行物相分析,扫描范围10~80°,扫描速度0.5°/min;采用ASAP-2010型全自动比表面积分析仪(BET,Specific Surface Area Analysis)测试粉体的比表面积,并计算粉体颗粒的平均颗粒尺寸;将粉体干压成型后150 MPa冷等静压成Φ8.0 mm×4.0 mm坯体,采用热膨胀分析仪( SETSYS Evolution 2400,Setaram,Caluire,France)对样品进行烧结动力学分析,10 ℃/min 恒速率升温至1 500 ℃记录其纵向膨胀数据。

采用VEGA II LSU型扫描电镜观察粉体形貌;采用Cary-5000型紫外-可见-近红外分光光度计(UV-VIS-NIR Spectrophotometer)测试样品透过率,MgAl2O4理论密度为3.58 g/cm3。

2 结果与讨论

2.1 粉体物相分析

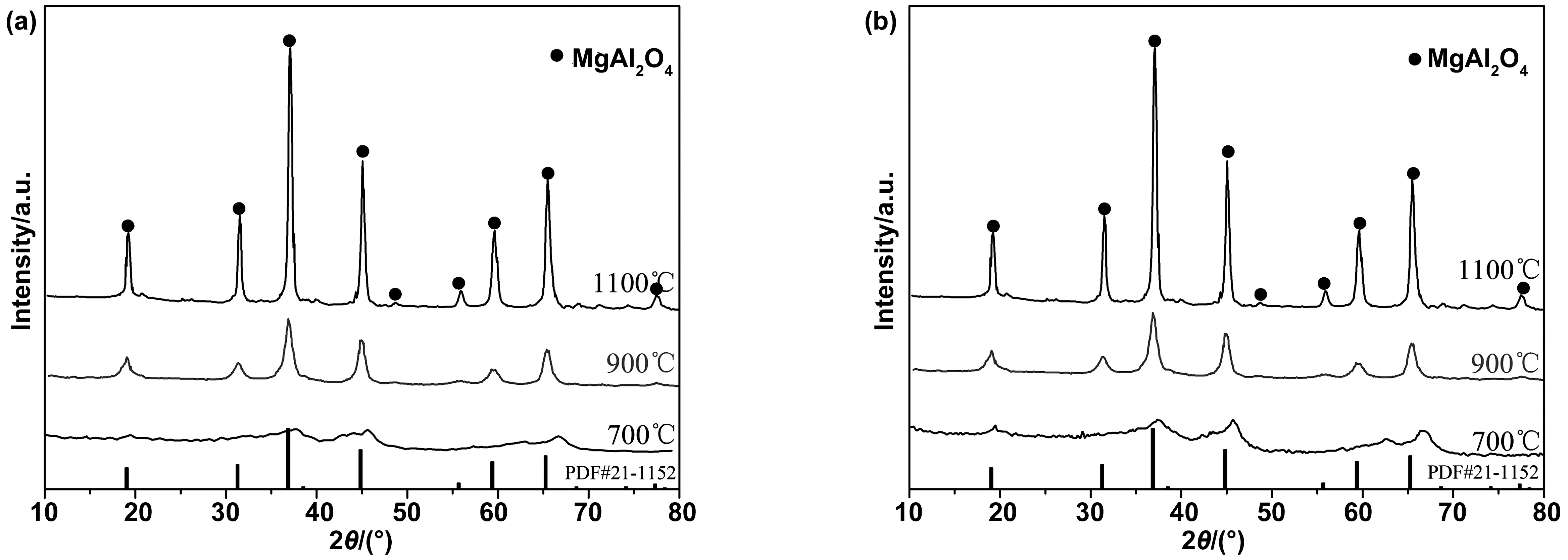

图2为前驱体经不同气氛、不同温度煅烧后所得的粉体XRD图谱。从图中可以看出,两种煅烧气氛下随着煅烧温度从700 ℃升至1 100 ℃,前驱体发生分解反应逐渐形成MgAl2O4相(JCPDS卡片,No.21-1152),且无第二相出现,说明煅烧气氛对粉体物相未产生影响,随着煅烧温度的升高衍射峰强度逐渐增强,说明粉体结晶性逐渐增强。

图2 不同气氛、不同温度煅烧后的粉体XRD图谱(a)空气气氛;(b)氧气气氛Fig 2 XRD spectra of the powders after calcination at different ambiences and temperatures (a) air and (b) O2

2.2 粉体团聚程度分析

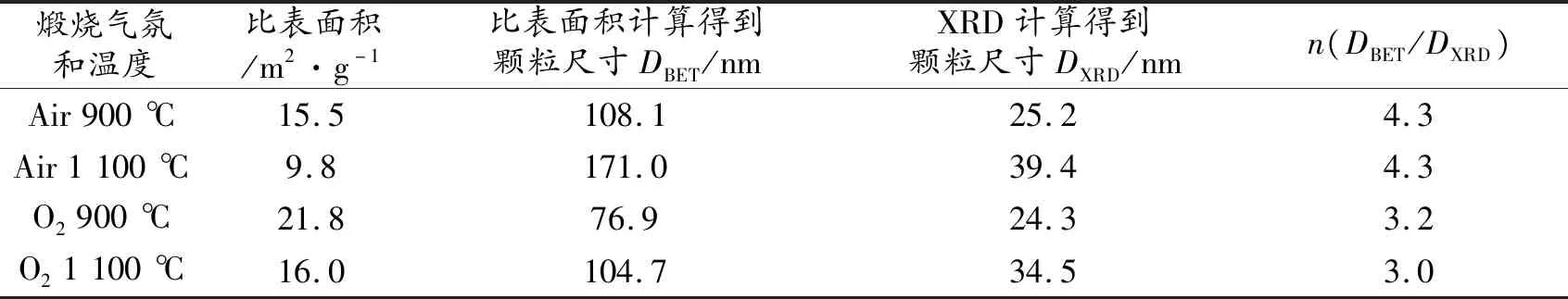

以两种气氛下900 ℃及1 100 ℃煅烧后粉体为研究对象,分别进行了比表面积测试,结果见表1。随着煅烧温度的升高,粉体的比表面积逐渐减小,对比发现,相同煅烧温度下氧气气氛煅烧后粉体比表面积大于空气气氛煅烧后粉体,说明氧气气氛下煅烧后粉体具有更小的颗粒尺寸,利用式(1)可计算颗粒尺寸。

(1)

其中,DBET为颗粒尺寸(nm),ρ为MgAl2O4理论密度(g/cm3),SBET为粉体比表面积(m2/g)。经计算得到粉体颗粒尺寸见表1。可以看出,两种气氛下,粉体颗粒尺寸均随着煅烧温度的升高而逐渐变大,在相同的煅烧温度下,空气气氛下煅烧后粉体颗粒尺寸显著大于氧气气氛下煅烧后粉体颗粒尺寸。

利用图2中XRD图谱结果,通过谢乐公式计算晶粒尺寸,

(2)

为了更清楚地反映粉体团聚的程度,计算了DBET/DXRD的比值n[20],n值越接近1,说明粉体的团聚程度越低,并在表1中列出。空气气氛下煅烧后粉体n约为4.3,氧气气氛下煅烧后粉体n约为3.0~3.2,说明氧气气氛下煅烧后粉体团聚现象得到有效缓解,有助于后期烧结致密化均匀收缩。

表1 不同气氛煅烧后粉体比表面积及团聚因子Table 1 BET surface area and agglomeration factor of powders calcinated at different ambiences

2.3 粉体形貌分析

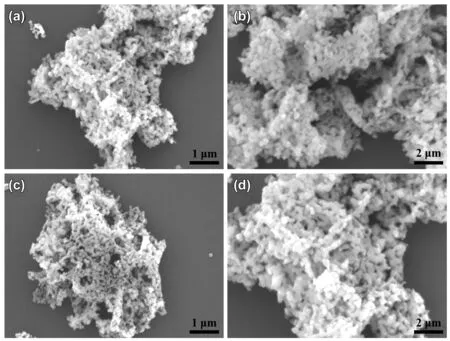

图3为空气气氛和氧气气氛下900和1 100 ℃煅烧后粉体的SEM图。从图中可以看出,空气气氛下900 ℃煅烧后粉体存在团聚现象严重(图3(a)),相同温度下氧气气氛煅烧后粉体具有较好的分散性(图3(c));进一步对比发现,经1 100 ℃氧气气氛煅烧后粉体近似球形,具有较好的分散性,抑制体积扩散的同时促进表面扩散,颗粒发生长大的同时不易产生颗粒间烧结颈,进一步说明氧气气氛下1 100 ℃煅烧后粉体具有更高的烧结活性。

图3 粉体在不同气氛和温度下煅烧后的SEM图(a)空气900 ℃;(b)空气1 100 ℃;(c)氧气900 ℃;(d)氧气1 100 ℃Fig 3 SEM images of powders calcinated at different ambiences and temperatures (a) air 900 ℃;(b) air 1 100 ℃;(c) O2 900 ℃;(a) O2 1 100 ℃

2.4 粉体烧结性能分析

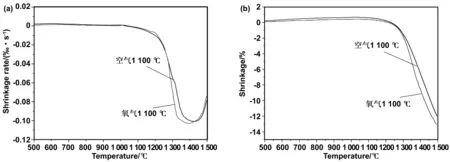

图4为两种气氛下1 100 ℃煅烧后粉体坯体的等速率升温线性收缩曲线图。空气气氛和氧气气氛样品相对密度分别为52.6%和53.4%,空气气氛下煅烧后粉体内部存在大量团聚体,导致坯体成型过程中具有较低的相对密度。从图4(a)可以看出,两组样品随着温度升高均出现一个收缩速率最大值,空气气氛煅烧后样品1 426.9 ℃达到最大收缩速率,氧气气氛煅烧后样品1 391.2 ℃达到最大收缩速率,另外从图4(b)中可以看出,经1 500 ℃烧结后氧气气氛煅烧后样品收缩率(13.1%)大于空气气氛煅烧后样品(11.9%),说明氧气气氛煅烧后样品具有更高的烧结活性。

图4 不同气氛下1 100 ℃煅烧后粉体的烧结曲线(a)线性收缩速率;(b)线性收缩率Fig 4 Sintering curve of powders after 1 100 ℃ calcination at different ambiences (a) linear shrinkage rate;(b) linear shrinkage

以Johnson烧结动力学模型为基础[21],结合以上结果计算空气、氧气气氛下1 100 ℃煅烧后样品在两种升温速率条件下烧结初期的激活能。

(3)

(4)

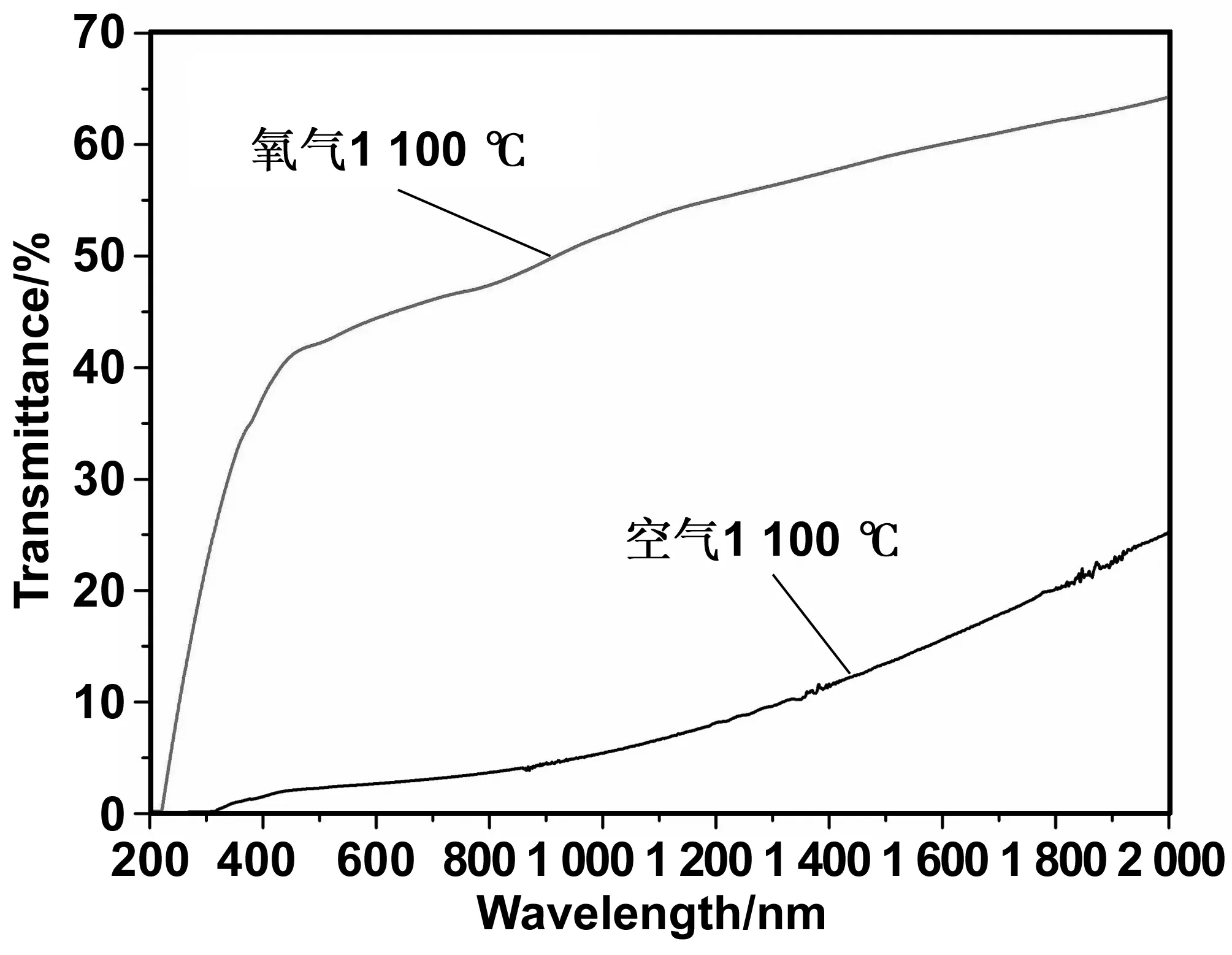

2.5 热压烧结MgAl2O4透明陶瓷

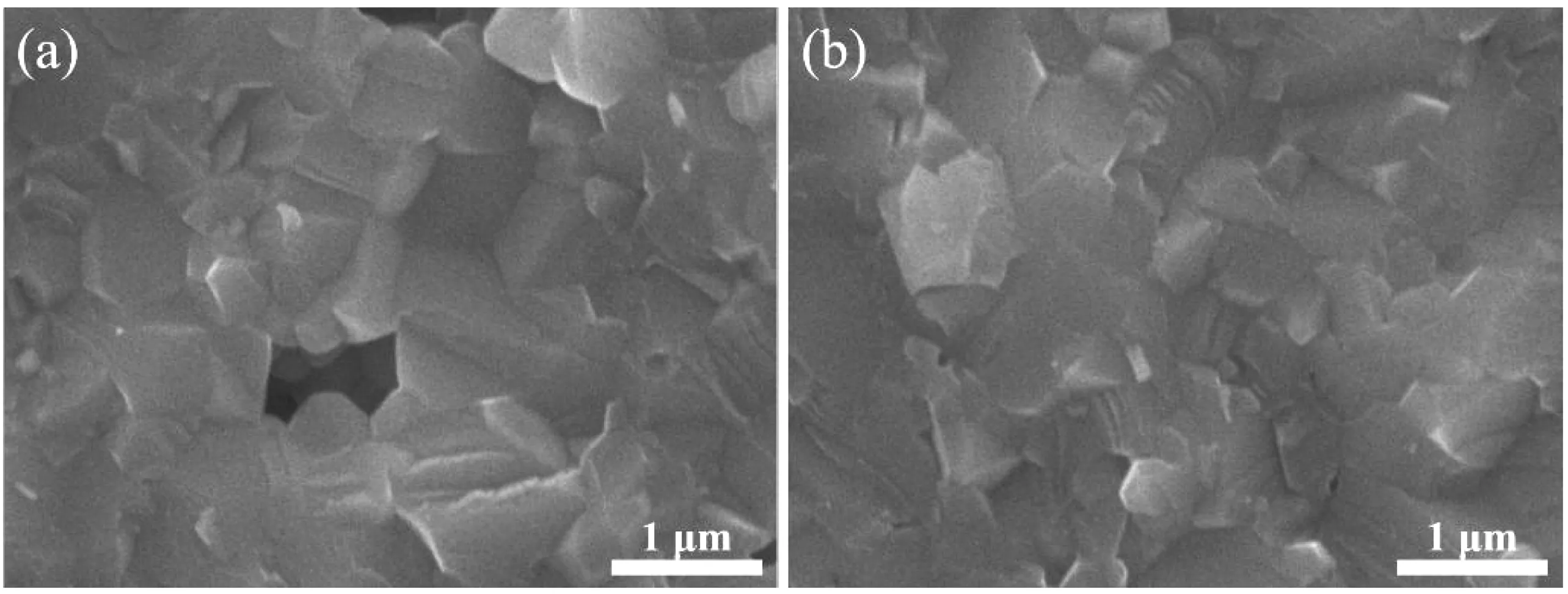

图5为样品经1 500 ℃热压烧结并退火后透过率曲线。从图中可以看出,空气气氛煅烧得到的粉体制备出的陶瓷样品透过率较低,在可见光范围内几乎不透明,然而氧气气氛煅烧得到的粉体制备出的样品直线透过率明显增大,在波长2.0 μm处直线透过率为64.3%,可见光波长范围内直线透过率为36%~47%,在较低的烧结温度下得到光学性能优异的MgAl2O4主要归因于煅烧气氛的调控改善了初始粉体的分散性及烧结活性。图6为氧气气氛下煅烧后所得样品实物照片。图7为两样品经热压烧结后陶瓷微观组织照片。从图中可以看出空气气氛煅烧后粉体经烧结得到陶瓷内部仍存在较大尺寸气孔,对样品透光性有较大损失;而氧气气氛煅烧后粉体经烧结得到陶瓷内部未发现明显气孔存在,因此具有较高的光学透光性。

图5 样品经热压烧结并退火后直线透过率曲线(样品厚度约为1.0 mm)Fig 5 In-line transmittance spectra of samples after hot pressing sintering and annealing (the thickness of the sample is about 1.0 mm)

图6 氧气气氛煅烧后粉体经热压烧结并退火后实物照片Fig 6 Photograph of sample after hot pressing and annealing derived from powders calcinated at O2 ambience

图7 热压烧结不同气氛煅烧后粉体后烧结体SEM图片(a)空气气氛;(b)氧气气氛Fig 7 SEM images of ceramics sintered by HP from different calcination ambiences (a) air;(b) O2

3 结 论

通过溶胶凝胶法成功合成制备出MgAl2O4前驱体,前驱体经不同空气气氛和氧气气氛不同温度煅烧后成功制备出MgAl2O4纳米粉体,最后通过真空热压烧结制备出可见光范围内具有一定透光性的MgAl2O4透明陶瓷,结论如下:

(1)溶胶凝胶制备前驱体经空气气氛和氧气气氛≥900 ℃煅烧后可得到纯相MgAl2O4纳米粉体,晶粒尺寸随着煅烧温度的升高而逐渐变大,氧气气氛煅烧后粉体晶粒尺寸比空气气氛煅烧后粉体晶粒尺寸更小。

(2)氧气气氛下煅烧粉体抑制体积扩散同时促进表面扩散,粉体具有比空气气氛煅烧后粉体具有更高的分散性和烧结活性,经氧气气氛煅烧处理的粉体更有利于后期烧结制备高性能陶瓷材料。

(3)氧气气氛下1 100 ℃煅烧后粉体经低温(1 500 ℃)真空热压烧结1 h后,1 450 ℃退火处理16 h得到厚度为1.0 mm厚样品具有一定透光性,在波长2.0 μm处直线透过率为64.3%,可见光波长范围内直线透过率为36%~47%。