超声波协同离子交联优化薄荷精油胶囊湿丸处理工艺

2022-07-08孙炜炜段丽萍苗丽坤

孙炜炜 段丽萍 蔡 超 陈 浩 陈 健 苗丽坤 陈 胜

(1. 武汉黄鹤楼香精香料有限公司,湖北 武汉 430050;2. 武汉黄鹤楼新材料科技开发有限公司,湖北 武汉 430050)

随着胶囊添加技术的推广应用,中国胶囊卷烟的销量自2017年以来一直保持井喷式高速增长的态势,塑造了对高档卷烟高价值、高品位的消费认知。胶囊的加工流程主要分为胶液配制、滴制成型、脱油干燥、平衡、筛选等单元。胶囊在线滴制通常需要在石蜡油或者辛癸酸甘油酯冷却液体系中完成,导致油溶性的冷却液包裹在湿丸表面,由于湿丸壁材含水率在90%以上,且强度不高,容易出现干燥时间较长、产品圆度较差等问题[1-2]。因此,在滴制成型后需对湿丸进行合理的塑型处理。当前,大多数胶囊生产企业使用钙离子水溶液对湿丸进行离子交联处理,通过促进凝胶空间网络结构的形成,提升湿丸壁材强度,便于后序干燥塑型处理[3]。离子交联法适用于卡拉胶、海藻酸钠等壁材体系湿丸的处理,不易受胶囊芯液种类限制,具有操作简便、生产安全、效果明显、成本低等优点,但大多数的离子交联过程至少需要20 min甚至以上,存在效率低的技术缺陷[4-5]。超声波辅助植物提取或者化学反应技术具有简单、高效、快速等特点[6],但在超声波协助离子交联技术处理胶囊湿丸方面未见文献报道。

当前,含有薄荷精油胶囊的卷烟制品深受广大消费者的青睐[7]。在薄荷精油胶囊的生产过程中,由于芯液中薄荷香精的浓度普遍大于20%,有的甚至高达50%,芯液与胶囊壁材的适配性较差,导致生产过程中容易出现椭圆、异形的情况(即爆珠圆度指标偏高),这种缺陷又会造成下游滤棒加工企业生产废品率高的问题,严重影响了胶囊制品在滤棒中的应用[8]。研究拟采用超声波辅助离子交联技术处理胶囊湿丸,考察各因素对湿丸强度和胶囊成品圆度的影响,通过工艺优化确定最佳工艺条件,并考察该技术在提升胶囊产品质量方面的应用效果,旨在为烟用胶囊的研究开发提供参考。

1 材料与方法

1.1 材料与试剂

海藻酸钠:食用级,山东丰泰生物科技有限公司;

卡拉胶:食用级,郑州龙生化工产品有限公司;

山梨糖醇:食用级,上海倍特化工有限公司;

氯化钙:食用级,潍坊迪拜尔化工有限公司;

纯水:TDS<5×10-6mg/L,武汉黄鹤楼香精香料有限公司;

BH24046薄荷香精:食品级,上海华宝孔雀香精香料有限公司。

1.2 仪器与设备

全自动弹性体硬度测试仪:DIGI TEST II型,德商博锐仪器(上海)有限公司;

恒温水浴锅:HH-M8型,上海赫田科学仪器有限公司;

数显电动搅拌器:S312-250型,上海羌强事业发展有限公司;

滴丸机:DWJX-III型,烟台博鑫制药机械有限公司;

烟用胶囊颗粒强度测试仪:APW-II型,泰州奥普伟成仪器有限公司;

超声细胞破碎仪:MEC型,深圳市明和超音波工业股份有限公司;

转筒干燥机:DDG-6013型,云南巴菰生物科技有限公司;

烟用胶囊质量检测系统:CQS-IV型,武汉林立锋科技有限公司;

湿丸检测装置:ZT-37型,武汉林立锋科技有限公司。

1.3 方法

1.3.1 薄荷精油胶囊湿丸制备工艺 以海藻酸钠和卡拉胶为壁材主体原料按照常规工艺调制胶液,以薄荷香精为芯液,使用自然冷凝法滴丸设备在一定工艺参数条件下,滴制薄荷精油胶囊湿丸,滴制过程中要求滴制状态稳定,湿丸直径、芯液直径、同心度满足滴制技术要求,收集湿丸,使用过滤网充分沥油10~20 min,确保无白油滴出,待用。其流程为:

胶液调制→自然冷凝法滴丸→湿丸质量指标检测→湿丸收集→沥油备用[9]

1.3.2 离子交联工艺浸泡湿丸 称取一定质量的湿丸,按照比例加入氯化钙水溶液,搅拌均匀后,经离子交联强化后取出,用清水冲洗两遍后,迅速检测湿丸强度指标。固定一定的干燥工艺条件,评估离子交联技术中钙离子浓度、液料比、处理时间等因素对薄荷精油胶囊产品圆度的影响。

1.3.3 离子交联工艺参数优化

(1) 钙离子质量分数:固定浸泡时间20 min,液料比1.0∶1.0 (mL/g),考察钙离子质量分数(0.2%,0.3%,0.4%,0.5%,0.6%)对湿丸强度和成品圆度的影响。

(2) 浸泡时间:固定钙离子质量分数0.4%,液料比1.0∶1.0 (mL/g),考察浸泡时间(10,15,20,25,30 min)对湿丸强度和成品圆度的影响。

(3) 液料比:固定钙离子质量分数0.4%,浸泡时间20 min,考察液料比[0.6∶1.0,0.8∶1.0,1.0∶1.0,1.2∶1.0,1.4∶1.0 (mL/g)]对湿丸强度和成品圆度的影响。

1.3.4 超声波协同离子交联工艺浸泡湿丸 称取一定质量的湿丸,按照比例加入氯化钙水溶液,搅拌均匀后,置入超声细胞破碎仪中超声处理,为避免样品在超声过程中温度升高,外加冷水浴且超声休息时间设定为10 s,工作时间设定为5 s。超声完成后,用清水冲洗两遍湿丸,迅速检测湿丸强度偏心情况指标。固定干燥工艺条件,评估处理过程中超声时间、超声功率、超声温度等因素对薄荷精油胶囊湿丸强度和产品圆度的影响。

1.3.5 超声波协同离子交联工艺参数优化

(1) 超声时间:固定超声功率120 W,超声温度30 ℃,考察超声时间(5,10,15,20,25 min)对湿丸强度和成品圆度的影响。

(2) 超声功率:固定超声时间15 min,超声温度30 ℃,考察超声功率(80,100,120,140,160 W)对湿丸强度和成品圆度的影响。

(3)超声温度:固定超声时间15 min,超声功率120 W,考察超声温度(20,25,30,35,40 ℃)对湿丸强度和成品圆度的影响。

1.3.6 湿丸强度检测 湿丸经钙离子水溶液或超声辅助钙离子水溶液强化处理后,经两遍水洗,采用DIGI TEST II型硬度仪测试湿丸强度[9]。

1.3.7 湿丸偏心情况检测 湿丸经钙离子水溶液或超声辅助钙离子水溶液强化处理后,经两遍水洗,采用湿丸检测装置测试。

1.3.8 胶囊产品质量检测 使用CQS-IV烟用胶囊质量检测系统测试胶囊成品的圆度指标,使用卤素分析仪测试胶囊水分含量[10-11]。圆度定义:爆珠横截面接近理论圆的程度,圆度越小,产品越圆整。用单颗成品胶囊的最大直径与最小直径之差来表征。

1.3.9 数据分析 所有试验均平行5次,再取平均值。单因素及爆珠质量检测数据采用 Origin 2019b 软件处理,ANOVA单因素方差分析和数据差异显著性采用SPSS 26软件检验,响应面优化试验采用 Design-Expert.V8.0.6 软件分析,并进行模型方差分析。其中,P<0.05,差异显著,P<0.01,差异极显著。

2 结果与分析

2.1 离子交联法单因素试验

从图1(a)可看出,在钙离子质量分数为0.5%时,胶囊成品圆度达到最小值,继续增加钙离子质量分数,圆度反而上升。这是由于水分子急剧从湿丸胶皮中游离到钙溶液中,导致胶囊出现褶皱、异形等现象,圆度上升[12-13]。因此,钙离子质量分数为0.5%左右较好。由图1(b)可看出,随着浸泡时间的延长,湿丸的强度逐渐增加,对应成品圆度逐渐降低。当浸泡时间大于20 min,湿丸强度的变化趋于平缓,这是因为胶体成分与钙离子的交联作用达到饱和。因此,最佳浸泡时间为20 min。由图1(c)可知,在液料比1.2∶1.0 (mL/g)时强度最大为11.5 N,这是因为,在湿丸与钙化液共混的体系中,较大的液料比促进了离子交联反应。因此,液料比为1.2∶1.0 (mL/g)较好。

小写字母不同表示差异显著(P<0.05)

2.2 离子交联工艺响应面试验

2.2.1 响应面试验结果分析 根据2.1单因素试验结果,采用Box-Behnken试验设计工具,以钙离子质量分数、浸泡时间、液料比为响应因素,胶囊成品圆度为响应值,进行响应面优化,并验证响应模型预测的最佳工艺条件,试验设计见表1。

表1 离子交联工艺响应面因素分析水平表

对表2中试验结果进行多项拟合回归,得到胶囊成品圆度对钙离子质量分数、浸泡时间和液料比的二次多项回归模型方程:

表2 离子交联工艺响应面设计方案和试验结果

Y=0.033+3.125×10-3A+3.750×10-3B-2.625×10-3C+2.500×10-4AB+0.018AC-5.750×10-3BC+5.200×10-3A2+5.450×10-3B2+0.023C2。

(1)

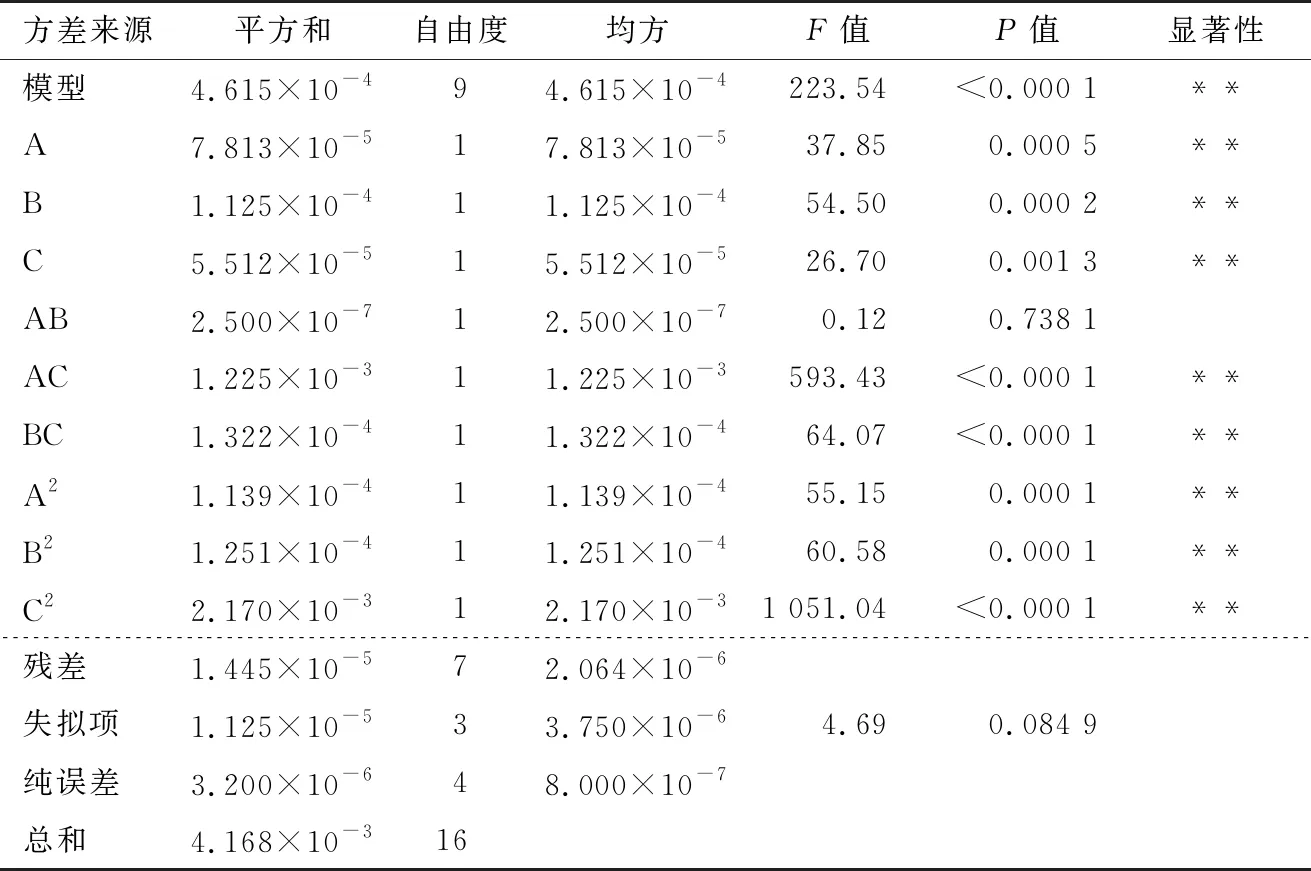

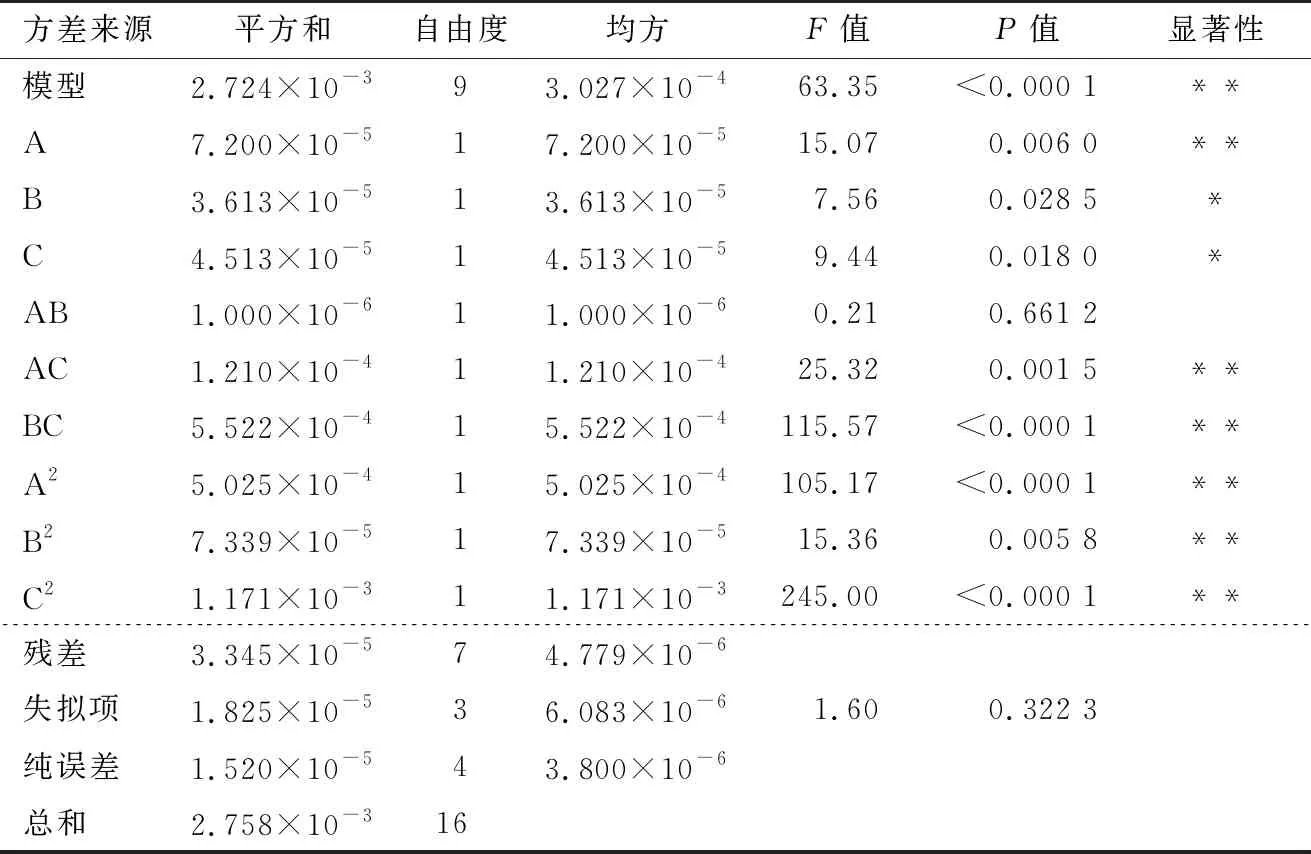

表3 离子交联工艺响应面回归方程系数显著性检验和方差分析†

2.2.2 响应面分析与最佳工艺验证 由图2可知,钙离子质量分数和液料比曲面最陡峭,两者交互作用对胶囊圆度指标的影响程度最显著,而钙离子质量分数和处理时间的交互作用不显著。

利用Design-Expert.V8.0.6软件预测离子交联法处理湿丸的最佳工艺条件为钙离子质量分数0.4%、浸泡时间20 min、液料比1.3∶1.0 (mL/g)。该条件下,胶囊成品圆度达到0.030 mm。通过开展验证实验(n=5)确定结果的准确性,制备的胶囊成品圆度为(0.033±0.003) mm,与预测值的相对误差仅为0.18%。说明该模型预测的工艺参数稳定可靠。

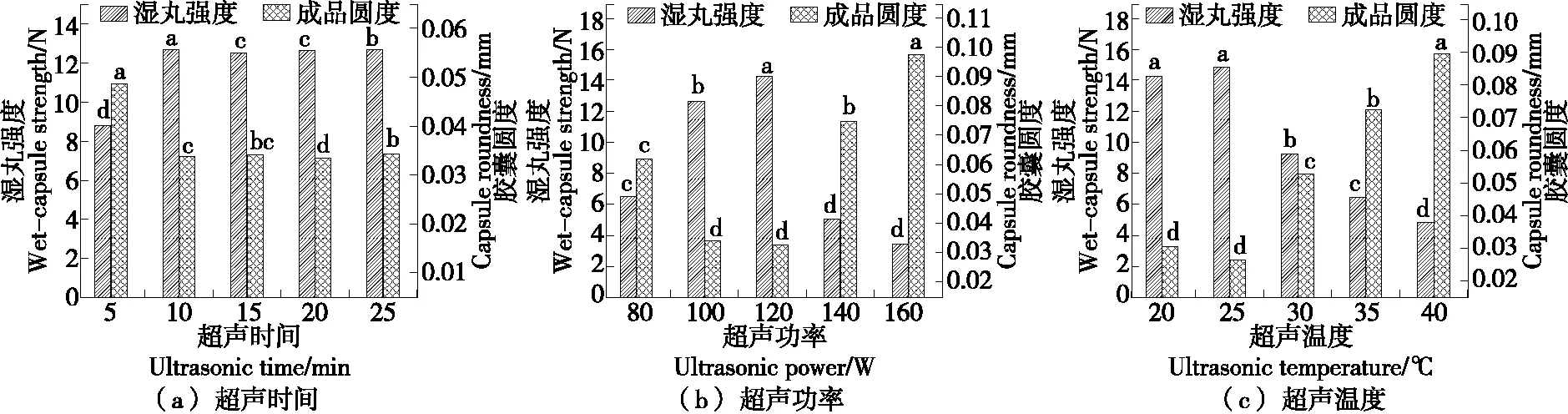

2.3 超声波协同离子交联法单因素试验

由图3(a)可知,超声10 min时湿丸强度最大为12.6 N,这是由于一定功率的超声条件下,由于空化效应作用并通过机械振动促进了湿丸壁材与钙离子的交联反应,形成更加致密的空间网络结构,导致湿丸强度增加。随着时间的延长,交联反应达到饱和[16]。综合考虑,超声时间为10 min。由图3(b)可知,超声波功率增大至120 W时湿丸强度达峰值14.3 N,继续增大功率,由于较强的振动力学效应导致湿丸中的芯液出现偏心现象,湿丸强度大幅度降低;当超声功率≥140 W后,大量偏心湿丸在干燥过程中出现破损,一定程度影响了干燥效率,导致爆珠圆度增加[17]。综合考虑,超声功率为120 W。由图3(c)可知,在25 ℃温度条件下,胶囊湿丸强度达到最大值14.8 N,对应的胶囊圆度为0.031 mm。湿丸壁材与钙离子的交联过程为化学放热反应。当温度超过30 ℃,壁材中的胶体成分在机械力的作用下溶出扩散到钙化液体系中,较大程度降低了胶囊湿丸的强度,导致胶囊成品圆度数值呈明显升高趋势。综合实际条件考虑,超声温度为25 ℃。

小写字母不同表示差异显著(P<0.05)

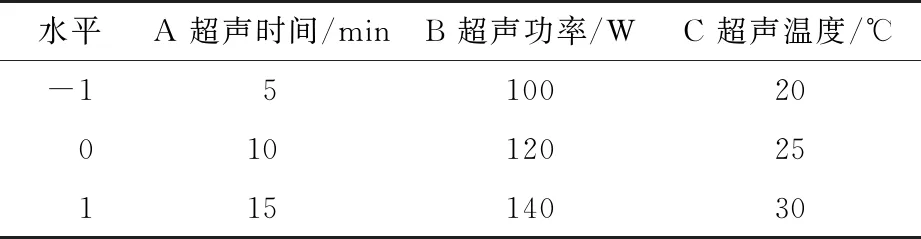

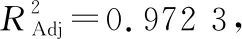

2.4 超声波协同离子交联工艺响应面试验

2.4.1 响应面试验结果及方差分析 根据2.3单因素试验结果,采用Box-Behnken试验设计工具,以超声时间、超声功率、超声温度为响应因素,胶囊成品圆度为响应值,进行响应面优化,并验证响应模型预测的最佳工艺条件,试验设计见表4。

表4 超声波协同离子交联工艺响应面因素分析水平表

对表5中试验结果进行多项拟合回归,得到胶囊成品圆度对超声时间、超声功率和超声温度的二次多项回归模型方程:

表5 超声波协同离子交联工艺响应面设计方案和试验结果

Y=0.027+3.000×10-3A+2.125×10-3B-2.375×10-3C-5.000×10-4AB-5.500×10-3AC+0.012BC+0.011A2+4.175×10-3B2+0.017C2。

(2)

表6 超声波协同离子交联工艺响应面回归方程系数显著性检验和方差分析†

2.4.2 响应面分析与最佳工艺验证 由图4可知,超声功率和超声温度曲面陡峭程度最高,且BC的等高线图最接近椭圆,说明两者交互作用对胶囊成品影响最大。

图4 各因素交互作用对胶囊成品圆度的响应面及等高线图

通过回归模型预测得到超声波协同离子交联处理湿丸的最佳工艺为:超声功率106.45 W、超声时间9.61 min、超声温度26.49 ℃,此条件下胶囊成品圆度0.026 mm。考虑生产操作的可行性,调整工艺参数为超声时间10 min、超声功率105 W、超声温度25 ℃。根据调整后工艺条件设置5组平行验证实验,得到胶囊成品圆度达(0.028±0.002) mm,与预测值接近,说明该模型优化后的工艺参数准确性较高。

2.5 超声波协同离子交联在胶囊生产中的应用

在实际生产过程中,按照2.4.2优化的工艺条件,对胶囊湿丸进行超声协同离子强化处理,清水冲洗两次,经转筒干燥后,通过CQS-IV烟用胶囊质量检测系统进行选检,得到胶囊产品。

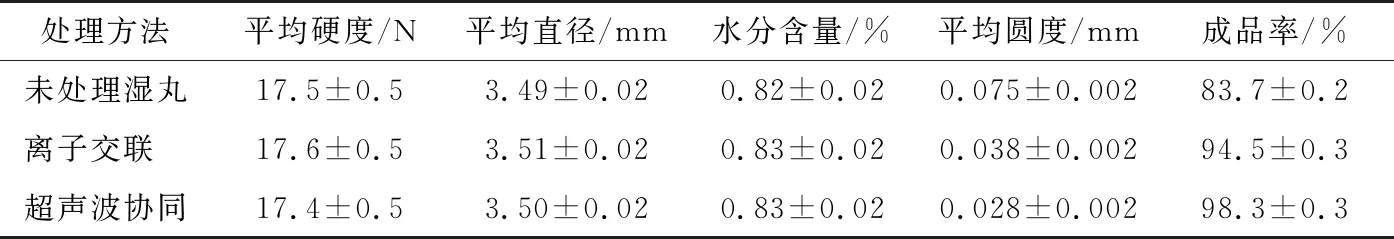

由表7可知,与未处理的湿丸相比,优化后的离子交联处理湿丸工艺或者超声波协同离子交联处理湿丸工艺,对胶囊湿丸的芯液直径和同心度几乎无影响,但离子交联作用可以降低湿丸胶皮厚度,且随着超声波的协同作用,胶皮厚度由0.95 mm大幅度降低至0.82 mm,且溶液中未发现胶体成分溶出现象,进一步印证在超声波协同钙离子交联湿丸壁材的过程中,形成致密凝胶网络结构的同时,一部分水分子由壁材胶皮内游离到溶液中。一般而言,在一定的凝胶强度下,胶皮内的水分含量越低,越有利于后序的干燥塑形处理,可缩短干燥时间,提高干燥效率[18-19]。

表7 同一批次胶囊湿丸的物理指标对比

由表8可知,两种工艺处理湿丸对成品胶囊的硬度均值、直径均值、水分含量等指标影响不大。在钙离子交联技术的基础上,超声波的辅助作用进一步降低了胶囊的圆度,圆度均值由0.075 mm降低至0.028 mm,成品率由83.7%提高到98.3%,进一步提升了胶囊产品的质量,取得了良好的应用效果。

表8 同一批次胶囊成品的物理指标对比

3 结论

试验结合单因素和响应面分析法优化了离子交联法和超声波辅助离子交联处理薄荷精油胶囊湿丸的工艺参数。结果表明,钙离子交联法的最佳条件为钙离子质量分数0.4%、处理时间20 min、液料比1.3∶1.0 (mL/g),此条件下湿丸的强度可达11.5 N,产品的圆度为0.033 mm。超声波辅助法最优处理条件为超声时间10 min、超声功率105 W、超声温度25 ℃,该条件下湿丸的强度为14.7 N,较离子交联法湿丸壁材强度提高27.8%,说明超声波辅助离子交联法对湿丸强度提升有显著促进作用,具有快速、高效等优点。同时,对最优工艺条件下制备的胶囊产品进行质量检测。结果表明:成品胶囊的圆度均值由0.075 mm降低至0.028 mm,成品率由83.7%提高到98.3%。超声波协同钙离子交联技术,在空化效应下可以促进钙离子和海藻酸钠的交联,形成更加致密的空间网络结构,有效提升湿丸强度,显著改善胶囊成品的圆度,提高薄荷精油胶囊产品质量。