机制砂石粉对聚羧酸减水剂性能影响

2022-07-08夏志伟陈俊熊义俊中国葛洲坝集团水泥有限公司湖北武汉430040中国葛洲坝集团水泥有限公司技术咨询分公司湖北武汉430040

夏志伟,陈俊,熊义俊(1.中国葛洲坝集团水泥有限公司,湖北 武汉 430040;2.中国葛洲坝集团水泥有限公司技术咨询分公司,湖北 武汉 430040)

0 引言

随着建筑工程行业的快速发展,天然砂资源的紧缺,机制砂逐步取代河砂,广泛应用于各大重点工程中[1]。由于部分地区机制砂应用时间较短,机制砂生产材料、设备、工艺等多方面影响[2-4],在实际使用中发现,与河砂相比,机制砂应用于混凝土中存在质量波动范围大,对聚羧酸减水剂敏感性强等问题,主要表现在混凝土流动性差、包裹性差、容易离析泌水,外加剂掺量高,混凝土塌落度损失快等,影响了机制砂的推广和应用[5-6]。

本文针对不同岩性、含量和细度的机制砂石粉对聚羧酸减水剂性能影响开展试验,研究机制砂石粉对减水剂性能的影响,从而指导机制砂的生产和混凝土减水剂类别的选用,具有一定的实际意义。

1 试验原材料及方法

1.1 试验原材料

水泥采用葛洲坝三峡牌PII 42.5水泥,碱含量为0.41%。粉煤灰选用华能应城热电有限责任公司生产的II级粉煤灰,细度为9.4%,烧失量为2.68%,需水量比为94%。外加剂采用中交二航新材公司生产的CP-J聚羧酸外加剂。机制砂为石灰岩、花岗岩、玄武岩经过水洗、破碎、整形制备而成。

1.2 试验方法

(1)饱和点。采用水泥胶砂试验,通过改变减水剂掺量,观察胶砂扩展度及泌水情况,判断聚羧酸减水剂的饱和掺量。饱和点的确认:在基础掺量上每次增加0.1%~0.2%减水剂量,并重复上述操作,直至胶砂扩展度没有变化或出现泌水环为止,则前一次减水剂用量为其饱和点。

(2)胶砂试验。胶砂试验质量配合比:水泥=450 g,机制砂=1 350 g,水胶比为0.38。胶砂流动度试验按照《水泥胶砂流动度测定方法》(GB/T 2419—2005)进行。

(3)保坍性能。通过测试胶砂0,30,60,90,120 min时流动度,通过变化值来表征。

(4)含气量。采用混凝土试验,根据GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》。

2 试验结果与讨论

2.1 机制砂石粉对外加剂饱和掺量影响的研究

2.1.1 不同岩性机制砂石粉对减水剂饱和掺量影响

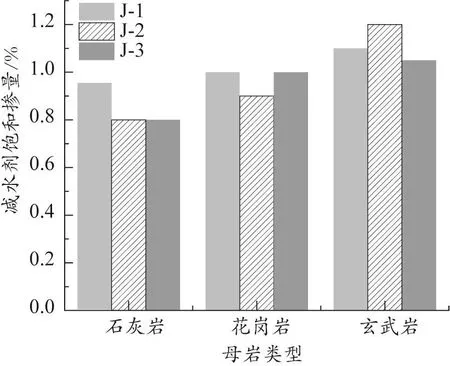

分别采用石灰岩、花岗岩、玄武岩三种机制砂进行试验,三种机制砂含粉量均控制在10%±0.5%,MB值控制在1.0±0.2,细度模数控制在2.8±0.2。不同岩性机制砂与三种聚羧酸减水剂进行饱和点试验,三种聚羧酸减水剂分别为酯类减水剂(J-1)、醚类减水剂(J-2)、醚酯共聚类减水剂(J-3),数据如图1所示。

图1 不同岩性机制砂与聚羧酸减水剂的饱和掺量

通过图1得知,不同岩性的机制砂与不同类型的聚羧酸减水剂的饱和掺量均不相同,玄武岩机制砂中三种减水剂的的饱和掺量均高于其他两种机制砂,表明相同条件下,采用玄武岩机制砂,需提高减水剂的掺量来达到同等工作性能。石灰岩机制砂与花岗岩机制砂中减水剂饱和点掺量均表现出J-1酯类减水剂的掺量最高,相比其他两类减水剂,酯类减水剂减水率偏低,造成饱和掺量较高,但J-1酯类减水剂在三种机制砂中减水剂饱和点变化较小,表明J-1酯类减水剂对机制砂骨料岩性变化有较好的适应性,适用于机制砂骨料来源复杂、频繁变化的混凝土。J-2醚类减水剂在灰岩机制砂与花岗岩机制砂中的饱和点掺量是最低,表现出高的减水率和分散性,但在玄武岩机制砂中饱和点掺量大幅提高,出现较大变化,表明J-2醚类减水剂适合用于石灰岩和花岗岩机制砂混凝土,具有高减水率和低成本优势,岩性变化对J-2醚类减水剂有较大的影响,玄武岩机制砂混凝土中提高J-2减水剂掺量。J-3醚酯共聚类减水剂性能介于J-1和J-2之间。

2.1.2 不同石粉含量机制砂石粉对减水剂饱和掺量影响

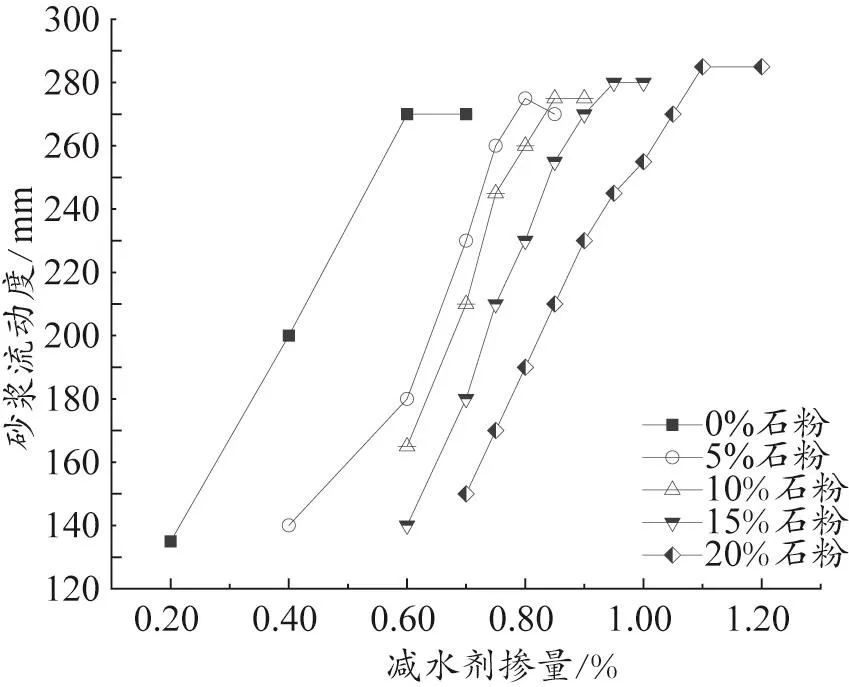

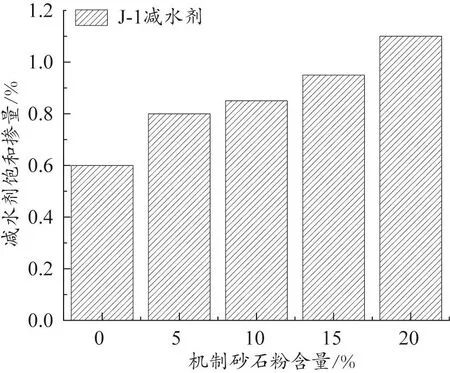

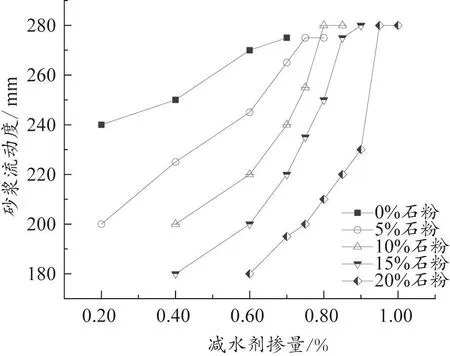

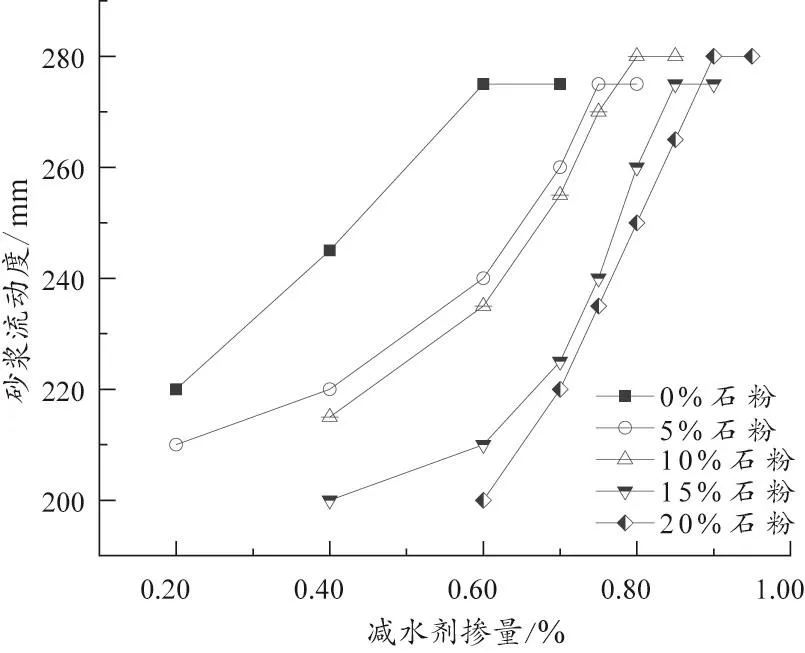

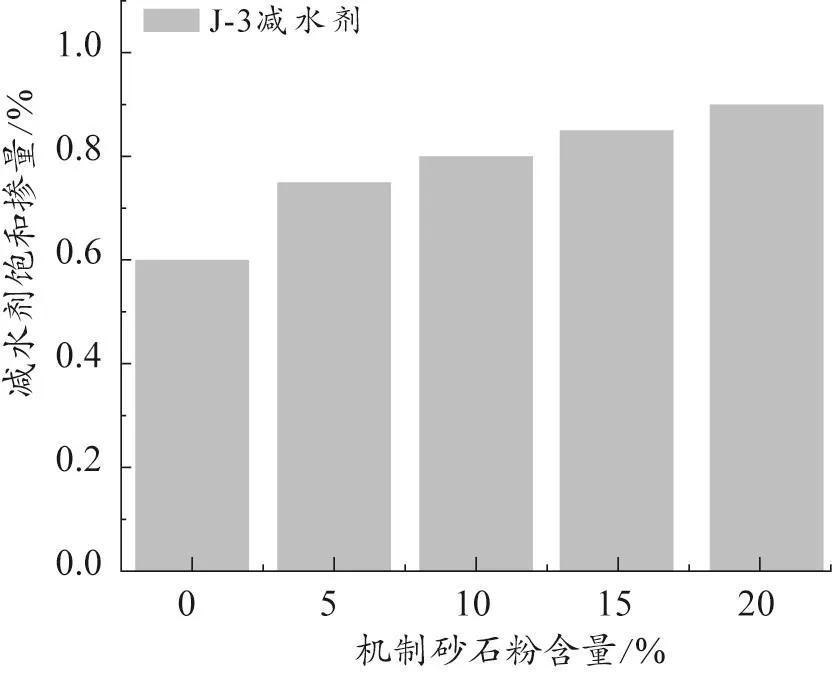

选用石灰岩机制砂,通过水洗分离出粒径0.075 mm以下石粉,石粉经过烘干处理后按照0,5%,10%,15%,20%质量比配制成不同石粉含量的机制砂。不同石粉含量机制砂砂浆流动度随减水剂掺量变化及聚羧酸减水剂的饱和掺量数据见图2~7。

图2 砂浆流动度随J-1减水剂掺量变化

图3 石粉含量对J-1减水剂饱和影响

图4 砂浆流动度随J-2减水剂掺量变化

通过图2~7实验结果表明,对于3种减水剂而言,随机制砂中石粉含量的增加,减水剂的饱和点增大,混凝土中减水剂掺量逐步增大。通过砂浆流动度随减水剂掺量变化情况看出,减水剂接近饱和点掺量时,随着石粉含量增加,砂浆流动度变化越大,表现出减水剂掺量敏感性加强,掺量的细微增加就会导致砂浆流动度很大的变化,使得减水剂掺量可调范围小,不利于现场控制。对比三种减水剂而言,J-1酯类和J-3醚酯共聚类减水剂在高石粉机制砂中流动度随掺量变化相对较小,J-2醚类在高石粉机制砂中接近饱和掺量时流动性变化较大,表现出明显的减水剂敏感性[7]。根据上述结果分析,在石粉含量较高和波动性较大的机制砂混凝土中,混凝土的流动性会随减水剂掺量变化出现较大的波动,需要严格控制减水剂掺量及调整范围,宜采用酯类减水剂和醚酯共聚类减水剂,降低混凝土减水剂掺量敏感性。

图5 石粉含量对J-2减水剂饱和影响

图6 砂浆流动度随J-3减水剂掺量变化

图7 石粉含量对J-3减水剂饱和影响

2.1.3 不同细度石粉机制砂石粉对减水剂饱和掺量影响

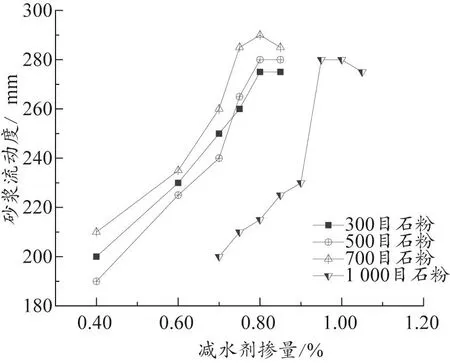

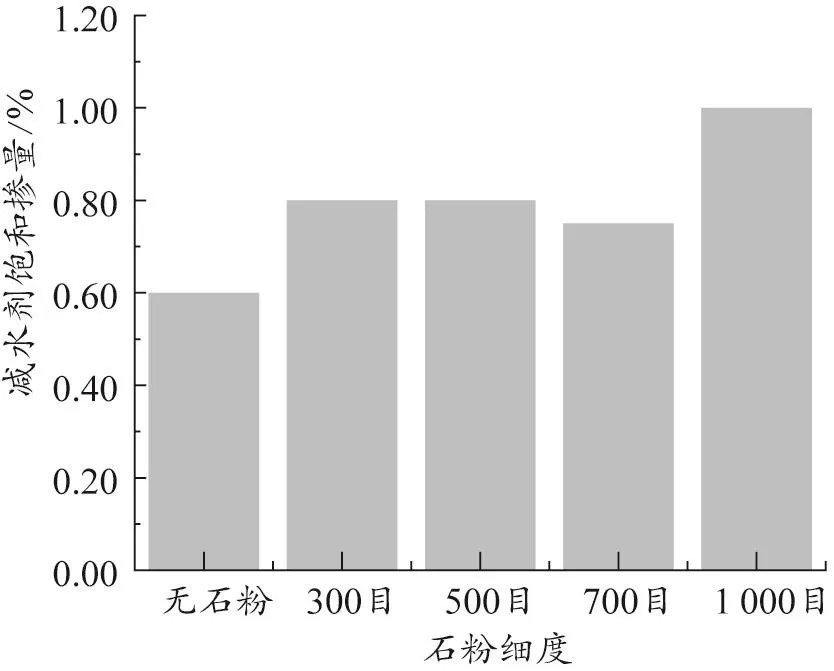

选用石灰岩机制砂,通过水洗去除0.075 mm粒径以下石粉,按照8%的质量比,分别掺入300目、500目、700目、1000目的磨细石灰石粉。不同细度的石粉机制砂与聚羧酸减水剂的饱和点数据见图8~9。

图8 J-3减水剂流动度随掺量变化

从图8中可以看出,当石粉细度在300~700目时,砂浆流动随减水剂变化趋势相近,随着细度的增加,砂浆流动度逐步增大,主要是由于石灰石粉具有较低的需水量和减水剂吸附性[8-9],随着石粉细度的增加,能够对水泥起到有效的填充作用,置换出更多的自由水,提高了砂浆的流动性。当石粉细度为1 000目时,砂浆流动性急剧降低,同时在接近饱和掺量时表现出明显的减水剂掺量敏感性。

从图9中可以看出:石粉细度对减水剂的饱和掺量点有影响,700目石粉机制砂表现出较低的饱和掺量,有利于降低机制砂混凝土的减水剂用量。1 000目石粉机制砂的饱和掺量大幅增加,在机制砂混凝土中需要提高减水剂掺量。

图9 J-3减水剂流动度随掺量变化

2.2 机制砂石粉对减水剂保坍落性能影响的研究

2.1.1 不同岩性机制砂石粉对减水剂保坍性能影响

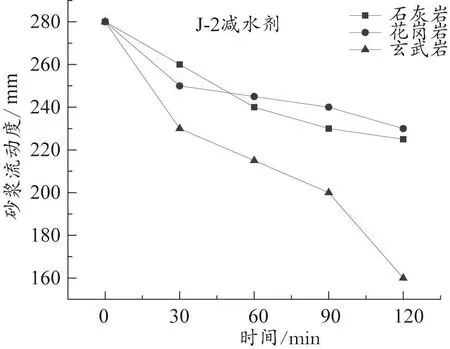

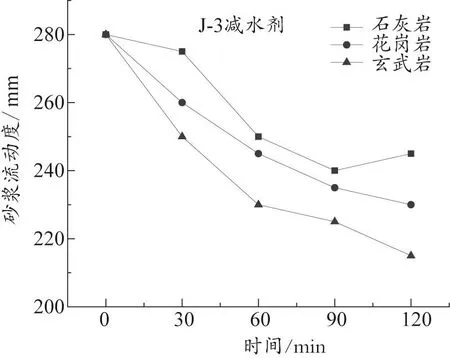

针对三种岩性的机制砂按上述饱和点试验所确定的J-1、J-2、J-3减水剂饱和掺量进行砂浆试验,测试胶砂流动度的0,30,60,90,120 min时的流动度,来表征减水剂的保坍性,见图10~12。

图10 J-1减水剂砂浆流动度随时间变化

图11 J-2减水剂砂浆流动度随时间变化

图12 J-3减水剂砂浆流动度随时间变化

从图10~12减水剂砂浆流动度随时间变化可以看出,对于同种减水剂在三种不同岩性的机制砂中均表现出,胶砂流动性均随时间的增加而降低,相比石灰岩机制砂、花岗岩机制砂,玄武岩机制砂胶砂流动性变化最为明显,胶砂流动性经时损失大;掺有J-1酯类减水剂、J-3醚酯共聚型减水剂的胶砂中,花岗岩机制砂、玄武岩机制砂、灰岩机制砂均有相近的流动性损失情况;J-2醚类聚羧酸减水剂在石灰岩机制砂、花岗岩机制砂流动性损失与其他两种减水剂相近,在玄武岩机制砂胶砂组工作性损失较大。根据上述结果分析,在玄武岩机制砂混凝土中,可能表现出坍落度损失较大的问题,宜采用酯类减水剂,或适当提高减水剂保坍组分。

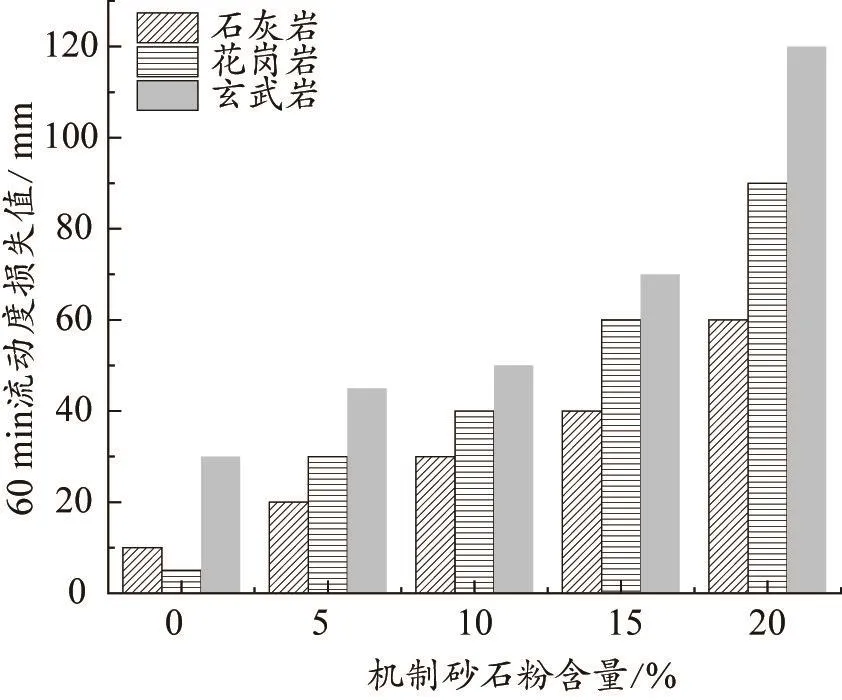

2.1.2 不同石粉含量机制砂石粉对减水剂保坍性能影响

不同石粉含量(5%,10%,15%,20%)机制砂,按上述饱和点试验所确定的J-3减水剂饱和点处,测试胶砂流动度的经时变化来表征减水剂的保坍性。

由图13砂浆流动度60min损失值可知:随着石粉含量增加,砂浆流动度60 min损失值逐渐增大,三种减水剂保坍性能逐渐下降。石粉含量在5%~10%之间时,流动度损失值变化较小,当石粉含量超过15%时,砂浆流动度损失值增加较快,减水剂的保坍性能大幅下降。根据上述结果分析,机制砂石粉含量超过10%时,机制砂混凝土中减水剂的保坍性可能大幅下降,需要合理控制石粉含量,及时调整减水剂的保坍组分。

图13 J-3减水剂砂浆流动度60 min损失值

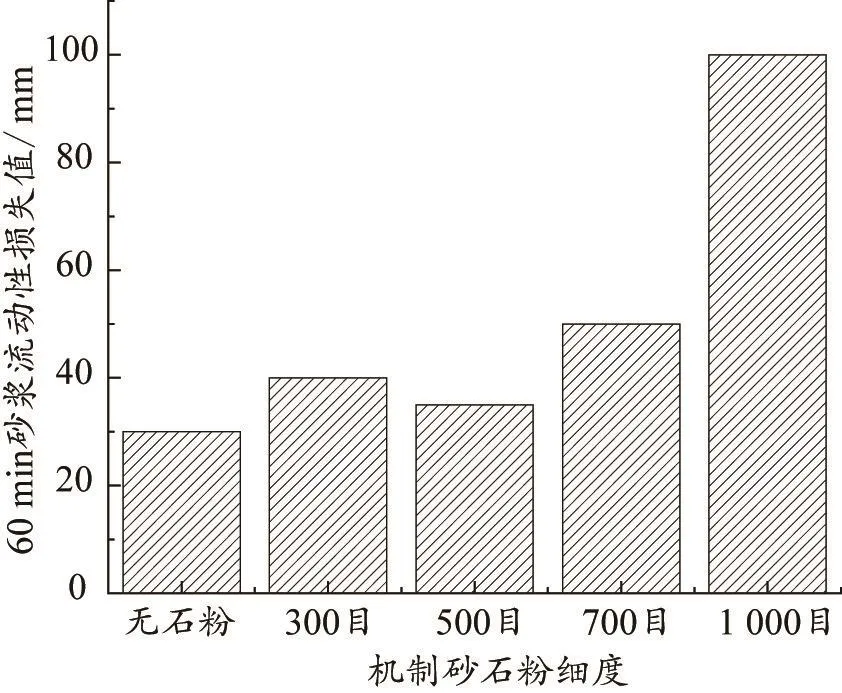

2.2.3 不同细度石粉机制砂石粉对减水剂保坍性能影响

采用不同细度的石粉按照8%的比例掺入到不含石粉的机制砂中,研究石粉细度对减水剂保坍性能的影响,见图14。

图14 不同细度石粉的机制砂60 min砂浆流动损失值

实验结果表明,当石粉细度小于等于700目时,随着石粉含量的提高,砂浆60 min流动度损失基本不变,对减水剂的保坍性能影响较小,当石粉细度为1 000目时,砂浆流动度60 min损失值急剧增加,减水剂的保坍性能下降。

2.3 机制砂石粉含量对减水剂引气性能的研究

为了保证混凝土具有良好的工作状态,通常外加剂中会复配一定量的引气剂,采用引气剂相同的外加剂,在保证坍落度一致的情况下,测试不同石粉含量机制砂拌制混凝土的含气量。结果见图15。

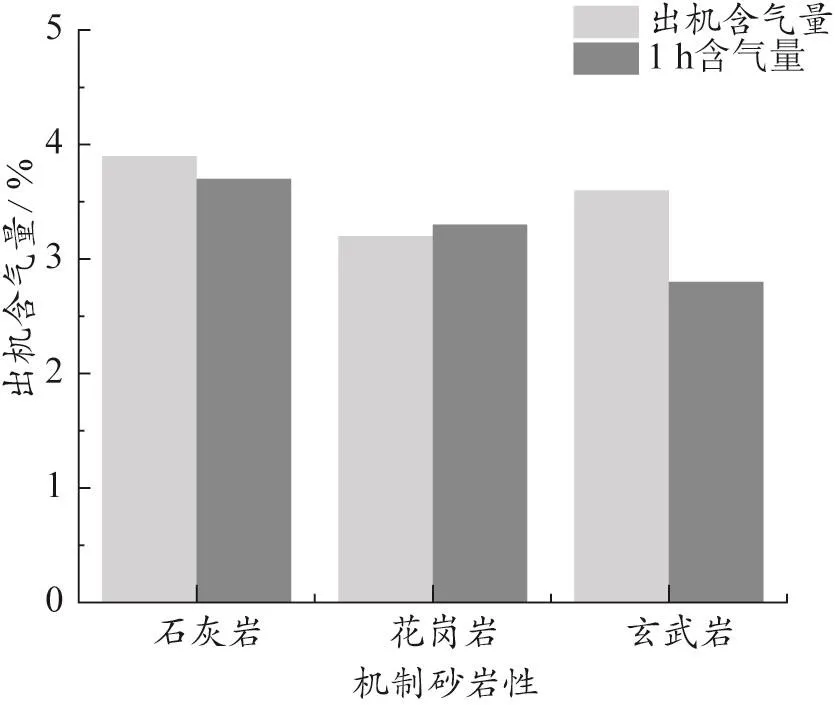

图15 不同岩性机制砂混凝土含气量

结果表明,不同岩性机制砂制备的混凝土出机含气量差异较小,母岩类型对减水剂的引气性能影响较小。相比而言,玄武岩机制砂混凝土1h含气量较低,混凝土含气量损失较大。

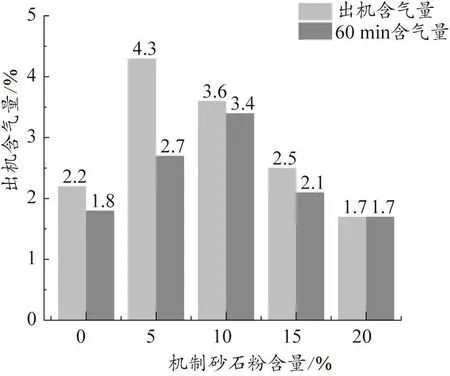

不同石粉含量机制砂混凝土含气量见图16。结果表明随着石粉含量的增加,机制砂混凝土含气量先增加后减小。本实验中石粉含量在5%时减水剂引气效果最好,但混凝土保气性能较差,石粉含量为10%时,减水剂的引气性能及混凝土的保气性能较好。这主要是由于石粉含量较低时,混凝土状态较差,容易出现泌水,浆体黏度低,导致混凝土难以引入稳定气泡;随着石粉含量的增加,混凝土浆体黏度适中,引气剂容易引入气泡,同时混凝土具有良好的保气性能;当石粉含量较高时,混凝土黏度继续增加,浆体表面张力增大,使得引气剂很难引入气泡,混凝土含气量低,工作状态差。

图16 不同石粉含量机制砂混凝土含气量

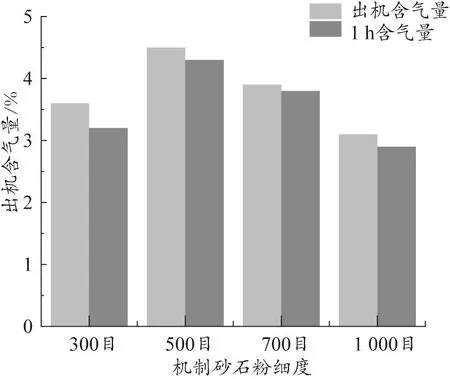

不同石粉含量机制砂混凝土含气量见图17。

图17 不同石粉细度机制砂混凝土含气量

图17结果表明随着机制砂石粉细度增加,混凝土含气量呈现出先增加后减小的趋势,石粉细度为500目时,减水剂的引气性能最佳。不同细度石粉的机制砂混凝土的含气量损失情况基本相近,对混凝土保气性能影响较小。

上述研究表明石粉含量对引气剂有很大影响,为保证混凝土具有适当的含气量和良好的工作状态,需要根据机制砂石粉含量调整减水剂中的引气剂用量。

3 结论

(1)不同岩性的机制砂对聚羧酸减水剂的影响各不相同,玄武岩机制砂的减水剂饱和掺量最高,花岗岩机制砂饱和掺量次之,灰岩机制砂饱和掺量最低。酯类与醚酯共聚型聚羧酸减水剂在不同岩性的机制砂中有相近的流动性保持能力,醚类减水剂在玄武岩机制砂的保坍性能较差。母岩类对减水剂的引气性能影响较小,玄武岩机制砂混凝土1h混凝土含气量损失较大。石灰岩机制砂、玄武岩机制砂宜选用醚类或醚酯共聚型聚羧酸减水剂,玄武岩机制砂宜选用酯类或醚酯共聚型聚羧酸减水剂。

(2)酯类和醚酯共聚类减水剂在高石粉机制砂中流动度随掺量变化相对平缓,醚类在高石粉机制砂中接近饱和掺量时流动度随掺量出现剧烈变化,表现出明显的减水剂敏感性。机制砂石粉含量超过10%时保坍性能下降较快。随着石粉含量的增加,机制砂混凝土含气量先增加后减小。石粉含量为10%时,减水剂的引气性能及混凝土的保气性能较好。在石粉含量较高和波动性较大的机制砂混凝土中,宜采用酯类减水剂和醚酯共聚类减水剂。

(3)石粉细度对减水剂的饱和掺量点有影响,700目石粉机制砂减水剂饱和掺量低。当石粉细度小于等于700目时,机制砂石粉细度对减水剂的保坍性能影响较小,石粉细度为1 000目时,减水剂的保坍性能下降。随着机制砂石粉细度增加,混凝土含气量呈现出先增加后减小的趋势,石粉细度为500目时,减水剂的引气性能最佳,不同细度石粉的机制砂混凝土保气性能相近。