伺服排缆系统在变径缆绞车中的应用

2022-07-08翟庆光康岳伟

秦 利,聂 杰,翟庆光,康岳伟

(国家海洋技术中心,天津 300112)

绞车在海洋开发领域属于船用甲板机械,是海洋调查、科考、测量中的重要工具,主要用于探测设备的收放、拖曳等。绞车的排缆系统是保证绞车正常运转的关键部分,在绞车工作过程中起着非常重要的作用。良好的排缆系统能够使缆绳整齐密实地缠绕在储缆滚筒之上,从而避免了缠绕过程中缆绳乱卷、互相挤压等现象的出现,保证绞车能够顺利地进行收放缆和储缆工作。

目前,国内外海洋绞车主要以钢缆和铠装缆为主,均为单一缆径的圆缆,针对单一缆径的排缆技术较为成熟,应用也比较广泛。常见的排缆系统主要有基于双向丝杠的机械排缆系统、基于比例阀换向阀的液压排缆系统和基于电机的电动排缆系统[1]。随着海洋科学的发展与科技的进步,各种探测设备不断涌现,各种复合缆、变径缆、变截面缆等组合缆绞车也随即而生[2],针对变径缆排缆系统的研究也逐步增多,但基本处于模拟和样机阶段,实际装船应用的设备并不多见。变径缆的特点是缆绳由两种或两种以上的不同类型缆绳组成。比如毛发缆和流线缆属于变缆径变截面组合缆,各部分缆径和截面均不同;拖曳线列阵缆也是一种变径缆,主要由拖曳缆、线列阵缆和尾缆等组成,线列阵缆外径远大于拖曳缆和尾缆[3-4]。不同的缆经对排缆系统的要求不同,缆径的改变会引起缆绳在筒上排列间隙变化,造成排列松散、压缆、嵌缆等现象[5]。因此,常规的排缆系统不能满足变径缆的排缆要求。

本文根据变径缆的特点,研究设计了一套伺服排缆系统,其导缆机构能够准确快速地跟随储缆滚筒的转动往复移动,并根据绞车收放缆的状态自动换向,通过改变导缆机构的步长实时实现变径,保证了变径缆在储缆滚筒上整齐有序排列。该系统可大大降低排缆故障率、节省操作时间、提高工作效率,适合在变径缆绞车中推广应用。

1 伺服排缆系统组成与基本原理

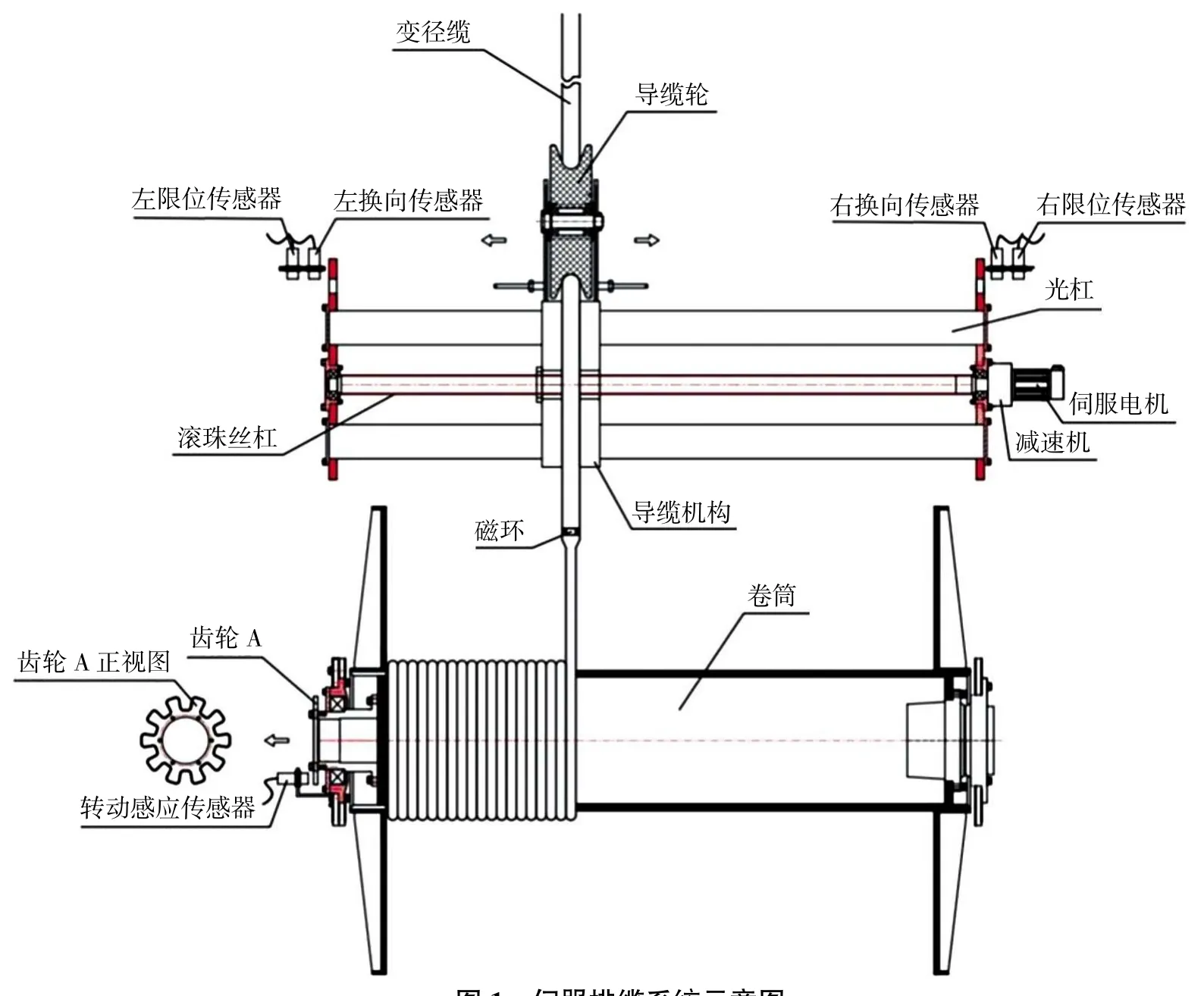

伺服排缆系统主要由机械组件和控制系统两大部分组成。机械组件主要包括两条平行的光杠、滚珠丝杠、导缆机构、伺服电机、减速机、齿轮等,如图1 所示。控制系统主要包括可编程逻辑控制器(Programmable Logic Controller,PLC)、人机界面(Human Machine Interface,HMI)、传感器和伺服驱动器等。

图1 伺服排缆系统示意图

伺服排缆系统的基本原理是储缆滚筒转动一周,导缆机构带动缆绳沿着储缆滚筒轴线方向移动一个缆径大小的位移[4]。具体可以归结为以下几个要点:①位移上的精确跟随,即导缆机构与储缆滚筒转动保持量的同步,储缆滚筒转动一周,导缆机构移动一个缆径大小的位移;②导缆机构与储缆滚筒转动的同向性,当储缆滚筒放缆时导缆机构沿着缆绳圈数减少的方向行进,当储缆滚筒收缆时,导缆机构沿着缆绳圈数增加的方向行进;③缆绳到达储缆滚筒两侧板时,导缆机构能够自动换向;④相对于变径缆,导缆机构需根据缆绳直径的变化调整行走的位移量,以保证排缆整齐。

2 伺服排缆系统实施方法

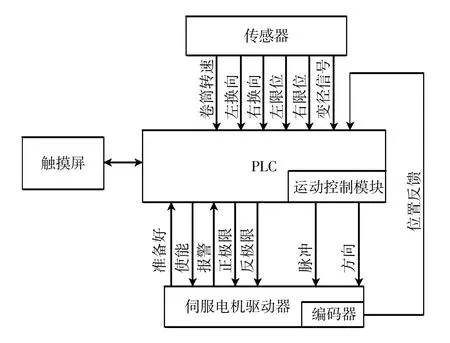

本文选取西门子PLC 和HMI 作为主控单元,控制导缆机构做有规律的往复运动,从而使得缆绳整齐有序地排列在储缆滚筒上,PLC 采用现代大规模集成电路技术,采用严格的生产工艺制造,内部电路采取了先进的抗干扰技术,具有很高的可靠性,对于舰船这些电磁兼容性要求很高的设备更是理想的控制器件[6]。图2 为控制系统方框图。

图2 控制方框图

2.1 导缆机构对储缆滚筒精确跟随的实现

不同的跟随方式会对最终的排缆效果产生直接的影响。行业内的研究者们之前也进行了研究探索,有的采用模糊控制方式,有的采用比例-积分-微分控制(Proportional-Integral-Derivative Control,PID)方式,其共同点是排缆机构是连续行走的[7-8]。本文采用离散的跟随方式,离散跟随即储缆滚筒转动1 周,排缆机构沿着光杠行进一个缆径的位移,这个位移不是连续完成的,而是把这个位移分N步,N为大于等于1 的整数。本文中N为储缆滚筒上齿轮的齿数(图1)。当储缆滚筒转动时,齿轮与转动传感器发生感应,从而产生一个沿脉冲,储缆滚筒转动一周产生N个脉冲。PLC 接收到一个沿脉冲后控制导缆机构移动一个步长,从而实现精确地跟随。

2.2 导缆机构与储缆滚筒同向性的实现

绞车从收缆状态切换到放缆状态或从放缆状态切换到收缆状态的同时,导缆机构需要同时改变行走方向。储缆滚筒驱动系统在储缆滚筒放缆时输出信号C 为高电压,信号D 为低电压;反之,储缆滚筒收缆时信号C 为低电压,信号D 为高电压。PLC通过判断C、D 信号的电平变化来判断储缆滚筒收放状态的改变,若状态发生变化,则通过程序改变导缆机构的行进方向,从而保证导缆机构与储缆滚筒的同向性。

同向性还体现在重新上电后导缆机构需要恢复到断电前的行进方向,否则重新上电后可能发生导缆机构行进方向错误。如断电前放缆状态时导缆机构向右行走,那么重新上电后放缆时导缆机构还应向右行走,如果不恢复其断电前的状态,PLC 上电初始化后导缆机构可能会向左行走,绞车就不能正常排缆。本文通过编程将控制导缆机构方向相关的参数存储在PLC 保持性存储器中,当再次上电后,PLC自动恢复这些参数即可恢复断电前的排缆状态。

2.3 导缆机构在两侧板换向时的延时补偿机制

大部分绞车缆绳在储缆滚筒上需要进行多层缠绕,这就要求导缆机构运动到储缆滚筒两侧板位置能够自动换向进行下一层缆绳的排缆。而这也是实际使用过程中,排缆不齐现象多发生在储缆滚筒两侧板位置的主要原因[9]。目前大部分绞车导缆机构在储缆滚筒两端处与左右换向传感器感应而立即换向,导致缆绳在储缆滚筒两侧板未能完整地卷绕一周,导缆机构就已经换向远离侧板,造成了缆绳与挡板之间产生较大间隙,在后面的缠绕中这个间隙逐步被放大,最终导致出现乱绳。

本文为了克服这一影响因素,在导缆机构两端换向时加入了延时补偿机制。延时时间与储缆滚筒的转速相关,储缆滚筒转速快时需要的延时时间短,转速慢时需要的延时时间长,两者成一定的反比关系,而与转动测量传感器输出脉冲的间隔时间成正比。设延时时间为t1,脉冲间隔时间为t2,则有公式(1)存在,t2可通过PLC 的脉冲捕捉功能和定时器获得,t1可以在试验中测量得到,从而可计算得到补偿系数K。K可以通过HMI 进行微调。延时补偿机制可以明显减少两端排缆不齐的发生概率。

2.4 自动变径检测与实现

变径信号的获取也是变径缆绞车排缆的关键技术,若PLC 不能自动获取变径信号以实时改变导缆机构的步长,则需要操作人员手动更改,不利于绞车自动化排缆的实现。本系统创造性地在两种缆径过渡连接件中埋入磁环,采用霍尔传感器进行直接感应,并通过限位辊对缆绳的跳动加以限制,以保证缆绳的上下跳动在霍尔传感器的测量范围之内。当缆绳过渡连接件通过霍尔传感器时,霍尔传感器会产生一个脉冲信号,PLC 检测到沿脉冲信号之后进入中断程序,结合收放缆状态改变导缆机构的步长,从而实现自动变径。实现变径缆排缆的本质原理是发生变径时改变导缆机构每步的步长。

3 PLC 与HMI 的组态与编程

PLC 与HMI 的组态与编程使用的是TIA 博途软件的STEP7 V13,STEP7 V13 是SIMATIC 工业软件的重要组成部分,用于西门子系列工控产品包括SIMATICS7、M7、C7 和基于个人计算机(Personal Computer,PC)的WinAC 的编程、监控和参数设置,支持S7-1200、S7-1500、S7-300、S7-400 等系列PLC[10]。在硬件组态、软件编程、在线诊断和运行等方面的功能非常强大。该PLC 还设有安全数码卡(Secure Digital Memory Card,SD)卡槽,可以将SD作为程序传送卡,可在技术人员不在现场的情况下进行程序修改,节省维护成本。

3.1 PLC 运动轴的组态

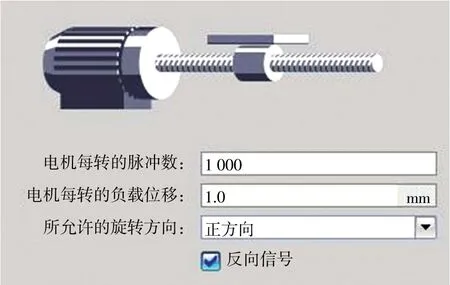

PLC 专门的工艺对象可方便地对轴进行组态,从而实现对伺服电机的完美控制。本文首先对硬件接口进行组态,根据需要选择第一组脉冲发生器(即输出口Q0.0 和Q0.1)控制伺服驱动器,脉冲控制方式选择脉冲A 和方向B,如图3 所示。然后对机械参数进行组态,这需要确定电机转动一周丝杠的位移和电机每转所需PLC 发出的脉冲数,以及电子齿轮比。设丝杠导程为p,减速机减速比为i,则电机每转丝杠移动的位移为p/i,本文p= 10 mm,i=10,因此电机每转丝杠位移为1 mm,要求丝杠分辨率为1 μm,则丝杠移动1 mm 需PLC 发送的脉冲数n=1 mm/1 μm=1 000。伺服电机额定转速为1 800 r/min,即为30 r/s,因此,丝杠每秒的位移为30 mm,PLC 脉冲频率为30 kHz,小于所选PLC 的最大脉冲输出频率100 kHz,组态如图4 所示。

图3 运动轴硬件接口组态

图4 机械参数组态

最后对速度和加速度进行计算和组态。在确定排缆器行走速度和加减速度时,应考虑储缆滚筒达到最大转速时,排缆器的速度能够实时跟随,同时还要考虑伺服电机频繁地启动、停止、换向等操作对传动机构的冲击。如果速度过低,则排缆器速度跟不上储缆滚筒转速;速度过高,则会产生失步或超程,对减速机和丝杠等造成冲击,缩短机械部件使用寿命,因此必须设置合适的速度和加速度。相同步数条件下,排列粗缆时,导缆机构每步需要行走的位移比排列细缆时大,因此需要根据粗缆的直径确定速度和加速度。

设绞车最外层直径为Dmax;粗缆直径为d2;步数(即储缆滚筒齿轮齿数)为N;收放缆最大线速度为Vmax;设丝杠每步所需的时间为T,则

根据实际数据,计算得到:T≤0.25 s。

设丝杠每步所走的距离为S,则

根据实际数据,计算得到:S=4 mm。

伺服电机额定转速为n;丝杠导程为p;减速机减速比为i;则丝杠的最大速度V1max如下。

根据实际数据,计算得到:V1max=30 mm/s。

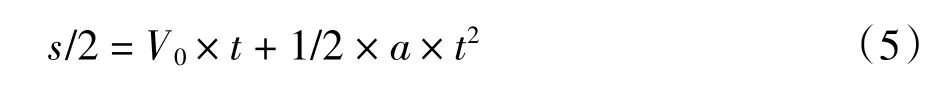

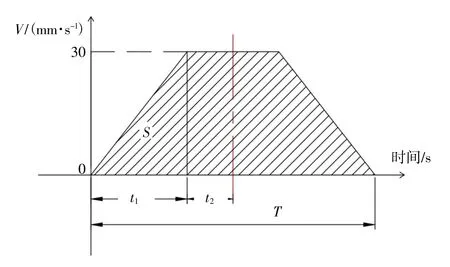

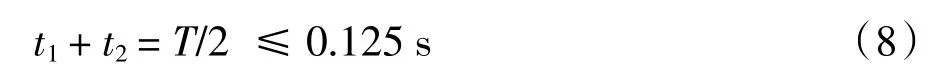

预设速度曲线图如图5 所示,设定丝杠初始速度为V0,加速度与减速度相同,都设为a,则有下式成立。

图5 预设速度曲线

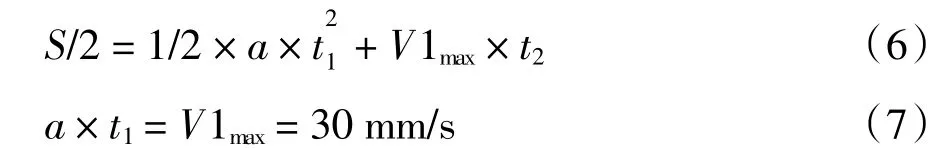

式(5)中t=T/2 ≤0.125 s,V0=0,S=4 mm,计算得加速度a≥256 mm2。当a= 256 mm2时,V=a×t=30.72 mm/s >V1max,因此,实际的速度曲线图如图6 所示。

根据图6 的曲线得出式(6)至式(8)。

图6 实际速度曲线

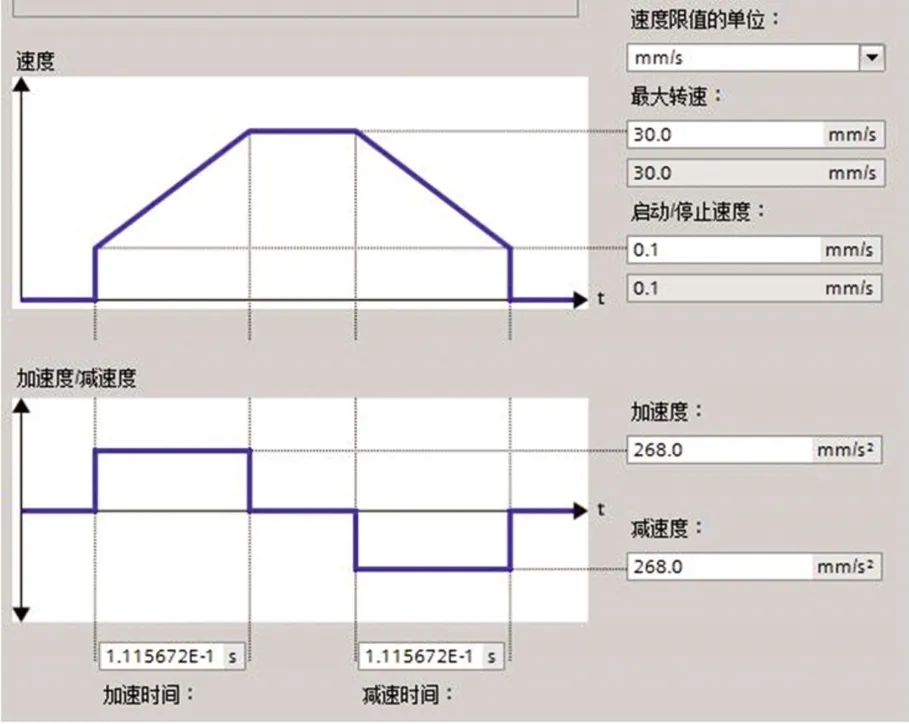

根据式(7)和式(8)计算得到t1≤0.116 6 s,a≥257.3 mm2,t1越小,则加速度a越大,惯量越大,对减速机和丝杠等造成的冲击越大,因此取a=258 mm2,最终根据最大速度V1max和加速度a对轴进行组态如图7 所示。

图7 速度与加速度组态

通过对运动轴的组态,实现了PLC 对丝杠运动精度,运动速度及加速度的控制,实现了丝杠对储缆滚筒精确地跟随,从而保证了排缆系统运行的实时性和平稳性。

3.2 PLC 软件编程

PLC 程序主要包括参数初始化子程序、手动排缆子程序、自动排缆子程序、信号和参数采集子程序、报警子程序、中断程序等。中断程序中有储缆滚筒转动脉冲检测子程序和变径处理子程序。图8为部分程序控制流程图。

图8 自动排缆简要流程图

3.3 HMI 组态与编程

HMI 主要用来控制设备、显示设备状态和数据并输入相关控制参数,从而保证系统正常工作并提高系统智能化与操控的灵活性。HMI 通过PROFINET 接口与PLC 进行数据通信。HMI 主要组态了控制界面、参数显示与设置界面、系统状态界面和报警界面。控制界面可以切换自动收放模式和手动收放模式,并设定自动收放缆速度。还可以选择自动排缆模式和手动排缆模式;参数显示与设置界面主要显示实时收放长度、瞬时速度、实时转速、粗缆和细缆分界点长度。可以设置缆径,延时补偿系数K和放缆长度等参数;系统状态界面包括收放缆指示、排缆方向指示、报警记录、本次运行时间和累计运行时间;报警界面设置了左右限位报警、放缆到位报警、收缆到位报警、伺服系统报警等。缆径的设定包括粗缆缆径的设定和细缆缆径的设定,在初始化时系统根据设定缆径进行排缆,若是在实际收放或者拖曳过程中,由于张力的变化缆径发生微小的变化时,可以通过HMI 方便地更改缆径值,保证导缆机构与卷筒转动的同步性,这也是伺服排缆系统相比于其他方式排缆系统的突出优势所在。

4 海上试验

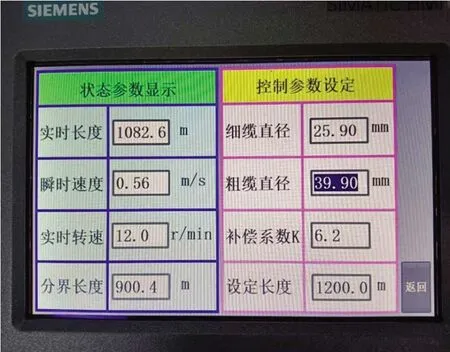

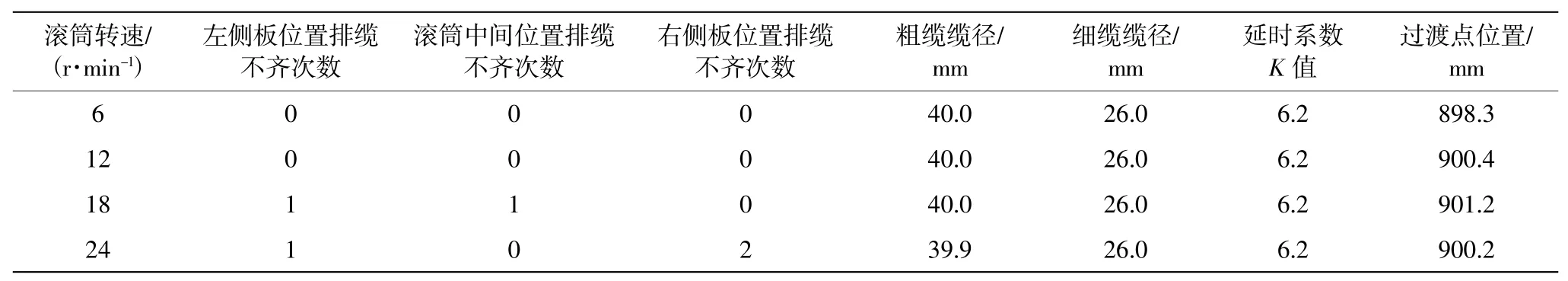

基于伺服排缆系统的变径缆绞车在实验工厂调试完成后,在南海进行了海上试验。试验缆绳由两部分组成,一部分为细缆,标称缆径26 mm,长度900 m;一部分为粗缆,标称缆径40 mm,长度400 m,缆绳过渡连接件处埋入磁环,缆绳在储缆滚筒上整齐排列共计10 层。试验海况3 级,母船航速分别为6 kn、10 kn、14 kn,缆绳收放长度设定为1 200 m。在每个航速段分别对绞车进行了不同速度的收放试验,并做了相应记录。试验中,放缆过程绞车运行稳定,只需对缆径进行微调,航速为10 kn 时,将细缆直径由26 mm 调整到25.9 mm,比标称缆径小0.1 mm,粗缆直径为39.8 mm,比标称缆径小0.2 mm;航速为14 kn 时,将细缆直径由26 mm 调整到25.6 mm,比标称缆径小0.4 mm,粗缆直径为39.4 mm,比标称缆径小0.6mm;缆径微调后导缆机构与卷筒可以准确跟随,在放缆完成后改为收缆时,无需对导缆机构位置进行调整。图9为航速为10 kn,绞车卷筒转速为12 r/min 时,绞车参数实例。表1、表2 和表3 分别对母船航速为6 kn、10 kn、14 kn 时绞车的收缆状态进行了数据统计,表4 为不加入延时补偿系数K的对比试验数据。

表3 母船航速为14 kn 时的数据统计

表4 母船航速为14 kn 未引入延时系数时的数据统计

图9 绞车工作参数值实例

表1 母船航速为6 kn 时的数据统计

表2 母船航速为10 kn 时的数据统计

通过海上试验可以得出以下结论:①伺服排缆系统在变径缆绞车工作时,在不同的母船航速和收放缆速度范围内,基本上可保证缆绳整齐紧密地缠绕,整个排缆过程中操作员干预较少,达到了预计的效果;②在母船航速和收缆速度较快时,即缆绳拉力较大时,缆径会有所变化,而本系统可以方便地修改缆径来保证排缆的密实整齐;③本系统利用霍尔传感器检测和识别缆径分界点的方法是较为准确的;④加入延时补偿机制可以降低两端排缆不齐的发生概率。

5 结 论

本文提出了一套针对变径缆绞车的伺服排缆系统,重点阐述了伺服排缆系统的原理和实施方法,PLC 和HMI 的组态编程,并进行了海上试验。试验结果表明该系统控制灵活且排缆整齐。在工作时,导缆机构可以自动获取变径信号,并相应地改变步长,在使用不同缆绳时,导缆机构与储缆滚筒仍能精确同步,在缆绳直径由于受力发生微小变化时,操作员可以方便地修正缆径,从而改变导缆机构的步长,使得排缆保持整齐;另外,操作人员可以设定延时补偿系数,大大减少了缆绳在两端换向时发生乱绳的次数。伺服排缆系统应用在变径缆绞车上达到了良好的排缆效果,可以在使用单一缆径的绞车上和使用两种以上缆径的绞车上推广应用。