甲醇制烯烃高浓废水深度处理回用实例

2022-07-08宋开畅王家哲田鑫胜

宋开畅,王家哲,田鑫胜

(1.山东恒通化工股份有限公司,山东 临沂 276100;2.中石油华东设计院有限公司,山东 青岛 266071)

甲醇制烯烃(MTO)工艺是以煤或天然气合成的甲醇为原料,通过催化剂流化反应脱水生产低碳烯烃的工艺,是发展非石油资源生产乙烯、丙烯等产品的核心技术。我国富煤缺气,以煤为原料,走煤-甲醇-烯烃-聚烯烃工艺路线是非油基烯烃的主流路线。

MTO 装置产生的废水中既含有甲醇、二甲醚、醛、酮等氧化物,又含有少量反应过程中副产的重质烃类,主要为萘、蒽等多环芳烃,同时还夹带一定量的催化剂粉尘,所以MTO 装置的水系统运行优化以及废水处理一直是MTO 装置能否长周期安全稳定运行的一大关键因素[1]。山东恒通化工股份有限公司烯烃厂针对MTO 装置废水的特点,探索出“厌氧+好氧”的混合生化废水处理技术,处理后的污水能够达到中水回用进水指标要求,再通过“砂滤+超滤+反渗透”的中水回用装置进行深度处理后,可以实现MTO 装置废水的近零排放,取得了较好的运行效果。

1 MTO 水系统流程及废水水质

1.1 MTO 水系统流程

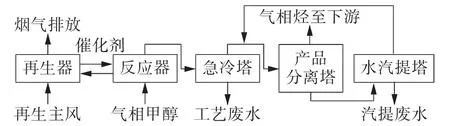

MTO 水系统流程示意图见图1。

图1 MTO 装置水系统流程示意图

新鲜甲醇原料经加热汽化后被送入到MTO 反应器下部,在反应器内气相甲醇与MTO 催化剂进行催化流化反应,转化成为以乙烯、丙烯为主的高温反应混合轻烃和大量过热蒸汽,反应器内催化剂结焦失活后被送往再生器内进行烧焦再生,再生后恢复活性的催化剂返回反应器内继续参与反应。混合产品气在反应器内与催化剂分离后进入急冷塔,在急冷塔完成洗涤催化剂以及冷却降温过程,混合产品气中所夹带的少量催化剂粉末会被洗涤到急冷塔底部工艺废水中,工艺废水经冷却后送往下游污水处理装置。

急冷塔顶部的混合产品气进入产品分离塔底部,自下而上经过产品分离塔进行进一步冷却降温,混合产品气中的大部分蒸汽在产品分离塔底部被冷凝成液态水,气相混合烃从产品分离塔顶部被送入下游进行压缩、净化和分离。产品分离塔底部冷凝水经循环冷却后送入水汽提塔,在水汽提塔内废水中夹带的少量轻烃被汽提回收,塔底汽提废水经冷却后送至污水处理单元。

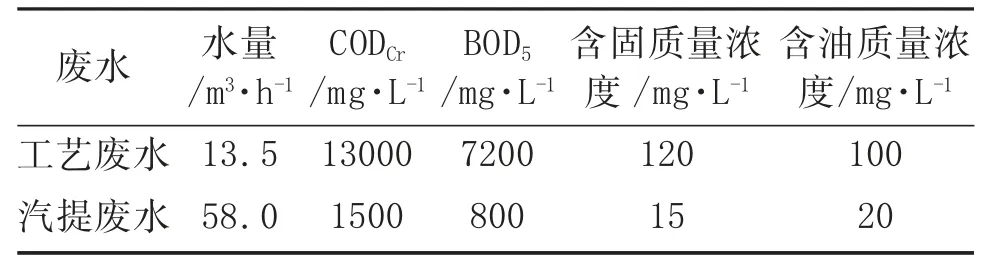

1.2 MTO 废水水质、水量

从MTO 装置急冷塔底部排出的废水为工艺废水,从水汽提塔底部排出的废水为汽提废水,两股废水的水质、水量如表1 所示。

表1 正常运行时MTO 装置废水水质、水量

2 生化处理过程

2.1 厌氧生化处理单元

厌氧生化处理单元工艺流程示意图见图2。

图2 厌氧生化处理单元工艺流程示意图

MTO 装置产生的汽提废水和工艺废水冷却后共同进入调节罐进行均质调节,然后经过提升泵提升入涡凹气浮机和溶气气浮机,其中的悬浮物和油类物质被去除,再提升进入水解酸化罐,在水解酸化罐内进行预酸化,将大分子难生化物质分解为小分子易降解物质[2],以降低后续处理的负荷,减少对生化部分的冲击;之后采用“UASB 厌氧”工艺对高浓度废水进行预处理,通过厌氧微生物的作用去除废水中的大部分有机物和甲醇,将有机污染物转化为甲烷和二氧化碳,将高浓度有机废水转化为低浓度废水,进而减轻对后续好氧系统的负荷冲击。水解酸化罐和厌氧罐内产生的沼气首先进入囊式气柜进行储存,然后采用防爆引风机引流至火炬进行燃烧[3]。

厌氧反应是一个复杂的生化过程,微观分析表明厌氧降解过程可分为四步:水解、酸化、产酸产氢及产甲烷过程。

(1)水解阶段

高分子有机物因相对分子量巨大,不能透过细胞膜,因此不可能为细菌直接利用,因此在第一阶段首先被细菌胞外酶分解为小分子。例如纤维素被纤维素酶水解为纤维二糖与葡萄糖,淀粉被淀粉酶分解为麦芽糖和葡萄糖,蛋白质被蛋白酶水解为短肽与氨基酸等。这些小分子的水解产物能够溶解于水并透过细胞膜为细菌所利用。

(2)酸化阶段

水解后的小分子化合物在发酵细菌(即酸化菌)的细胞内转化为更简单的化合物并分泌到细胞外。这一阶段的主要产物有挥发性脂肪酸(VFA)、醇类、乳酸、二氧化碳、氢气、氨、硫化氢等。与此同时,酸化菌也利用部分物质合成新的细胞物质,因此未经酸化处理的污水厌氧处理时会产生更多的剩余污泥。

酸化菌对pH 值有很大的容忍性,产酸可在pH 值为4 条件下进行,产甲烷菌则有它自己的最佳pH 值范围(6.5~7.5),超出这个范围则转化速度将减慢。

(3)产乙酸产氢阶段

在此阶段,上一阶段的产物被进一步降解为乙酸、氢和二氧化碳,这是最终产甲烷反应的反应底物。

不论是在水解阶段或是在产酸产氢阶段,COD 只是形态发生转化,仅仅是一种COD 转化为另一种COD,真正的COD 转化发生在产甲烷阶段,COD 转化为甲烷而从污水中逸出,因此,如果直接将酸化后的污水进行好氧处理,操作费用不会有明显的变化。

(4)产甲烷阶段

产甲烷菌是一种严格的厌氧微生物,与其他厌氧菌比较,其氧化还原电位非常低。在此阶段,酸化产物被产甲烷菌分解合成为甲烷、二氧化碳和水等,甲烷的转化产率为70%~75%,故废水COD 大为降低[4]。

厌氧生化处理系统进出水水质指标见表2。

表2 厌氧处理系统进水、出水水质指标

2.2 好氧生化处理单元

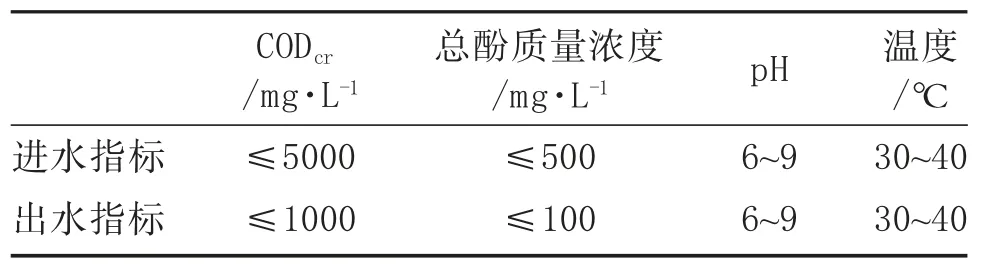

好氧生化处理单元工艺流程示意图见图3。

图3 好氧生化处理单元工艺流程示意图

厌氧处理系统出水直接进入好氧池,废水中污染物在好氧条件下通过微生物的生命活动被大部分降解,池底设有旋流曝气器,通过汽提废水曝气风机对池内进行曝气,好氧池内接种特殊的高效微生物,并向池内加入尿素、磷酸盐营养液,以保证池内微生物的营养平衡。好氧池出水自流进入汽提废水二沉池,保证生化处理后的水与活性污泥有效分离,然后废水沉淀后自流进入臭氧接触池。同时,为了保证好氧池内微生物维持在一定浓度,提高整个系统的处理效率,汽提废水二沉池底部污泥经汽提废水污泥排泥泵回流至好氧池,剩余污泥送入污泥处理系统。

汽提废水二沉池出水在臭氧接触池通过加入臭氧氧化,使水中难于生物降解的有机物氧化降解后,进入汽提废水中间水池,经汽提废水中间水池提升泵进入汽提废水BAF 池。BAF 池具有生化处理和过滤的双重功能,可以同步去除污水中的有机物、氮、磷和悬浮物[5]。BAF 池出水进入汽提废水砂滤池,石英砂滤料将固体悬浮物过滤截留在滤层上;经过滤后的合格水由池底部的清水管引至汽提反冲洗监控池,再经反冲洗监控池提升泵至中水回用调节罐。好氧处理系统出水水质主要指标:总酚质量浓度≤50 mg/L,CODcr≤40 mg/L,悬浮物质量浓度≤10 mg/L。

2.3 中水回用单元

中水回用单元工艺流程示意图见图4。

图4 中水回用单元工艺流程示意图

生化处理单元处理后的混合污水经调节罐水质混合均匀后进入高密沉淀池,通过向高密沉淀池添加石灰、PAM、絮凝剂和硫酸去除水中悬浮物及硬度,以保证超滤和反渗透的正常运行。高密沉淀池出水自流进入中间水池,在中间水泵作用下进入回用水多介质过滤器,过滤去除水中的泥砂、悬浮物、胶体等杂质和藻类等生物,使水质达到粗过滤后的标准,降低对反渗透膜元件的机械损伤及污染。多介质过滤器产水经过自清洗过滤器拦截水中的杂质,去除水体中悬浮物、颗粒物,降低浊度后进入超滤机组,以有效去除废水中胶体、蛋白质、微生物和部分COD,确保后续反渗透系统运行的稳定性。超滤产水进入超滤产水箱,经反渗透增压泵和反渗透进水管道混合器加入还原剂、阻垢剂后送至反渗透机组。超滤产水箱出水先经过反渗透保安过滤器粗过滤水中残存的微量悬浮颗粒、胶体、微生物后,再通过反渗透高压泵进入反渗透机组,由反渗透膜分离H2O 和可溶性离子、有机物、细菌、病毒及极细小颗粒,这些物质随小部分浓水排入下水沟,大部分反渗透浓水进入浓盐水处理单元,分离出的合格清水进入回用水箱,经回用水泵送至循环水补水[6]。

中水回用装置出水满足《工业循环冷却水处理设计规范》(GB 50050—2017)中“再生水用于间冷开式循环冷却水系统补充水的水质指标”要求,可作为该公司循环冷却水系统补水。GB 50050—2017 中再生水用于循环冷却水补水的水质要求及中水回用单元实际出水水质指标见表3。

表3 GB 50050—2017 中循环水补水水质要求与中水回用单元实际水质指标对比

浓盐水单元产生的少量反渗透浓盐水COD 值为30 mg/L~35 mg/L,满足《山东省南水北调沿线水污染物综合排放标准》(DB 37-599—2006)中第二类污染物最高允许排放浓度:COD(石油化工工业、医疗机构)≤60 mg/L 的要求。

3 结 语

山东恒通化工股份有限公司烯烃厂污水处理装置于2015 年投运,2018 年进行升级改造,新增厌氧处理系统,目前该系统运行情况较好,各项出水指标均能稳定达标,较好地解决了MTO 装置高浓有机废水深度处理回用问题,实现了水资源的循环利用。MTO高浓有机废水采用“厌氧生化处理+好氧生化处理+中水回用”的组合工艺,处理后出水水质能达到优质再生水要求,可用作脱盐水站或循环水站补水,该工艺可广泛应用于其他MTO 装置高浓有机废水处理。