无规共聚/均聚聚丙烯的发泡行为及其发泡材料的力学特性

2022-07-07宋超波沈强锋刘川川

宋超波 沈强锋 刘川川

(中石化宁波新材料研究院)

引言

聚合物发泡材料具有密度低、比强度高和能量吸收好等优点,使其被广泛地应用于包装、汽车、运动器材和建筑行业[1]。聚苯乙烯(PS)发泡材料、聚乙烯(PE)发泡材料和聚丙烯(PP)发泡材料是目前最常用的发泡材料。其中,PS 发泡材料价格最低,市场占有率最高,但是由于难以回收在许多国家已被逐渐禁用[2]。发泡聚丙烯易于回收是一种环境友好型发泡材料,但是与聚苯乙烯相比,聚丙烯分子链柔性较好,所得发泡材料的强度和模量则相对较小。

超临界二氧化碳(CO2)发泡是近年兴起的一种绿色发泡成型工艺,较之化学发泡和烷烃发泡具有发泡剂环保、无燃爆风险、塑化能力强可降低发泡温度以及发泡剂在发泡材料中无残留等优点[3]。超临界CO2发泡过程一般可分为泡孔成核、泡孔生长和泡孔结构固化三个环节。在泡孔生长阶段,为避免泡孔破裂和坍塌,工业上通常选择无规共聚高熔体强度聚丙烯(HMSPP)作为发泡基料,如镇海炼化所生产的E02ES[4]。第二聚合单体的引入有效降低了聚丙烯的熔融温度,即可降低发泡温度,使得聚丙烯基体在发泡时处于较高的熔体强度,利于得到泡孔完整的低密度发泡材料。但是引入第二单体也降低了聚丙烯链段的规整性,不利于分子链段结晶形成高结晶度,往往会导致聚丙烯强度和模量下降。均聚聚丙烯是使用单一丙烯单体生产的高等规度聚丙烯材料,具有易于结晶、模量高、强度大的优点。因此,向无规共聚聚丙烯引入少量均聚聚丙烯将有利于提高发泡材料的强度和模量。

本文以无规共聚聚丙烯E02ES 为基础树脂,添加熔指相近的均聚聚丙烯T03 进行共混,得到一系列无规共聚/均聚聚丙烯(E02ES-T03),运用模压发泡实验、差示扫描量热仪(DSC)、扫描电镜(SEM)、真密度仪、万能材料测试机等表征方法,深入研究了共混聚丙烯的发泡性能和所得发泡材料的力学性能。

1. 实验部分

1.1 仪器

双螺杆挤出机:ZSK-25 型,WP 公司;压片成型机:SY-6210-A 型,东莞世研精密仪器有限公司;场发射扫描电子显微镜:SU5000 型,日本日立公司;万能材料试验机:Z050 型,德国Zwick 公司;真密度仪:AccuPyc1340 型,美国麦克公司;模压发泡设备:自制。

1.2 无规共聚/均聚聚丙烯的共混制备

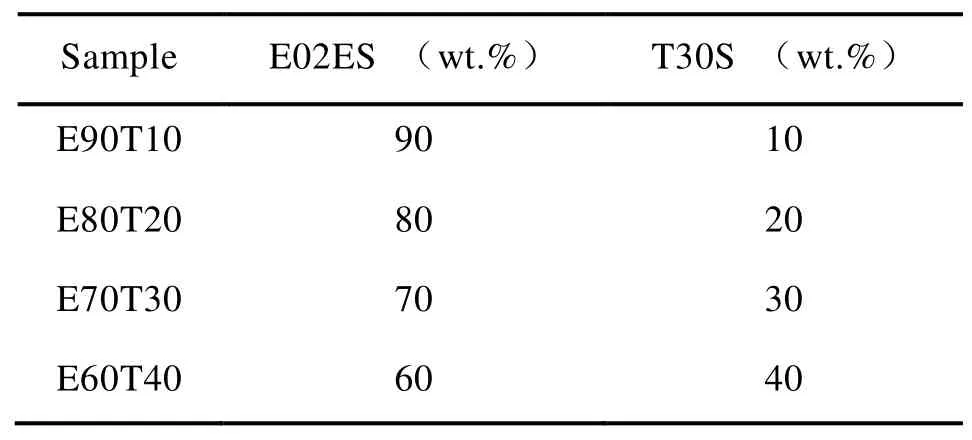

E02ES 和T03 均采购自中国石化镇海炼化分公司,按照配比混合均匀后,在双螺杆挤出机上共混挤出,双螺杆各区温度依次为140℃,160℃,180℃,200℃,200℃,和180℃。如表一所示,T03 含量为10wt.%、20wt.%、30wt.%、40wt.%的试样分别记为 E90T10、E80T20、E70T30、E60T40。共混后的系列E02ES-T03 置于压片机内制成5 mm×50 mm×100 mm 的片材,压片条件为5min、10MPa、200℃。

1.3 发泡聚丙烯材料的模压发泡制备

将聚丙烯片材置于平板发泡模腔内(模腔尺寸为25 mm×200 mm×400 mm),合模后提高模具温度至设定发泡温度,待温度稳定后向模腔注入一定量的 CO2,维持模腔压力为 9.5MPa(9.5MPa 为工业模压发泡的常用压力)。CO2饱和时间设定为45min 以确保发泡剂的充分熔融扩散,随后快速泄去发泡模具内的CO2,以诱导成核和泡孔生长,最后模具开模即得到一定发泡倍率的聚丙烯发泡材料。

1.4 性能测试

在氮气保护下使用DSC 测试聚丙烯试样的热性质。对于发泡前样品,以20℃/min 升温速率从室温加热至200℃消除热历史,恒温5min 后,然后以10℃/min 降温速率从200℃冷却至25℃测定试样的结晶行为,在25℃下恒温5min 后,再以10℃/min 升温速率加热至200℃测定试样的熔融行为。对于发泡后样品,以10℃/min 升温速率从25℃升温至200℃测定发泡样品的熔融行为。

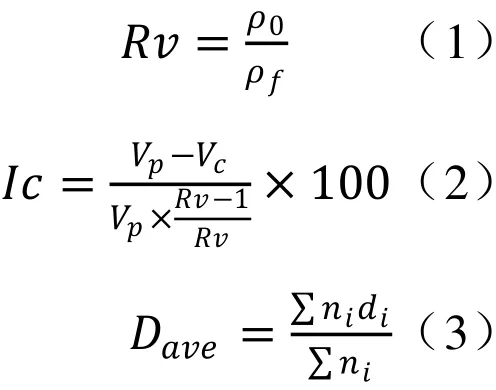

将发泡样品在液氮中淬断,在断面上喷金后使用SEM 观测泡孔形貌。依据式(1)计算发泡材料的发泡倍率(Rv),依据式(2)测定发泡材料的连通性(Ic),依据式(3)测定发泡材料的平均孔径(Dave)[3,5]。

其中,ρ0为未发泡材料的密度,ρf为发泡材料的密度,Vp为发泡材料总体积,Vc为发泡材料闭孔体积,ni表示所统计泡孔中直径为di的数量。

使用万能材料测试机测试发泡样品的力学特性。10%形变量下的压缩强度和压缩模量按GB/T 8813-2020 规定的方法测试[6],试样尺寸为50mm×50 mm×10 mm;表观弯曲弹性模量和弯曲强度按GB/T 8812-2007 规定方法测试[7],试样尺寸为100 mm×25 mm×8 mm;拉伸强度按GB/T 9641- 1988 规定方法测试[8],试样尺寸为标准哑铃样条。

2. 结果与讨论

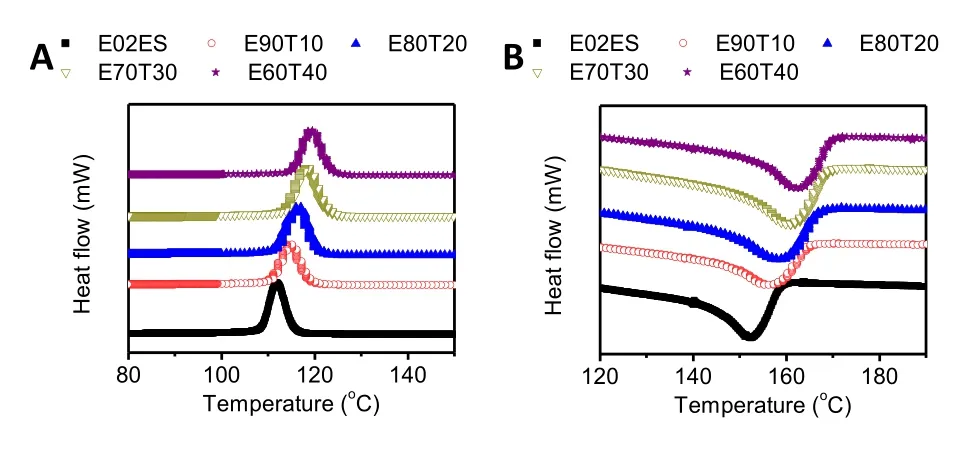

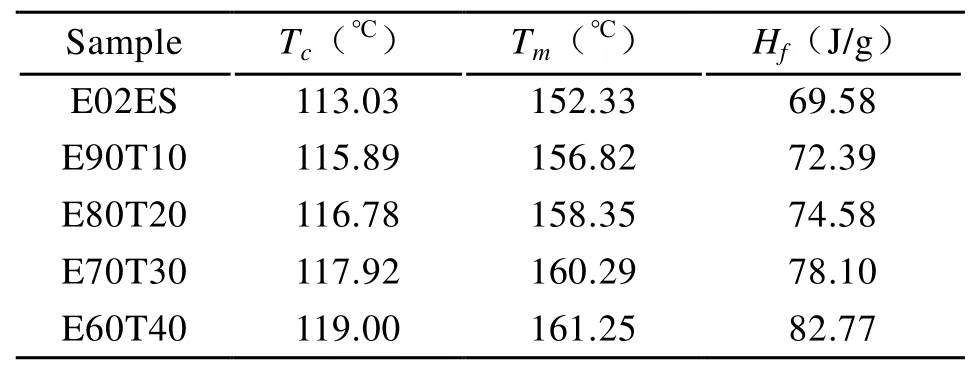

如图1 所示,随着T03 含量增加,聚丙烯试样的结晶温度和熔融温度均有明显增长。当T03添加量为40wt.%时,较之E02ES,其结晶温度和熔融温度可分别提高4℃和9℃,同时熔融焓由69.58J/g 增加至82.77J/g,增长率为19%(表1)。较之E02ES,T03 具有更为规整的链结构,所以在降温过程中E02ES-T03 分子链段可更早地有序排列形成高结晶。对于发泡而言,增加结晶度和更早形成结晶,一方面可提高发泡基体的熔体强度,利于得到泡孔结构更为完整的发泡材料,另一方面,结晶区有限的形变能力,也会限制泡孔的生长而降低发泡倍率。同时,均聚物T03 含量的增加理论上也会降低聚丙烯结晶区中第二单体的含量,即减少结晶区的缺陷,有利于提高熔点。对于发泡而言,熔点的提高往往意味着发泡时需要更高的加工温度以软化聚合物,得到利于泡孔生长的发泡基体。

表1 不同T03 含量的E02ES-T03

图1 E02ES 和E02ES-T03 结晶(A)、熔融(B)过程DSC 热曲线

表2 E02ES 和E02ES-T03 的热性质数据

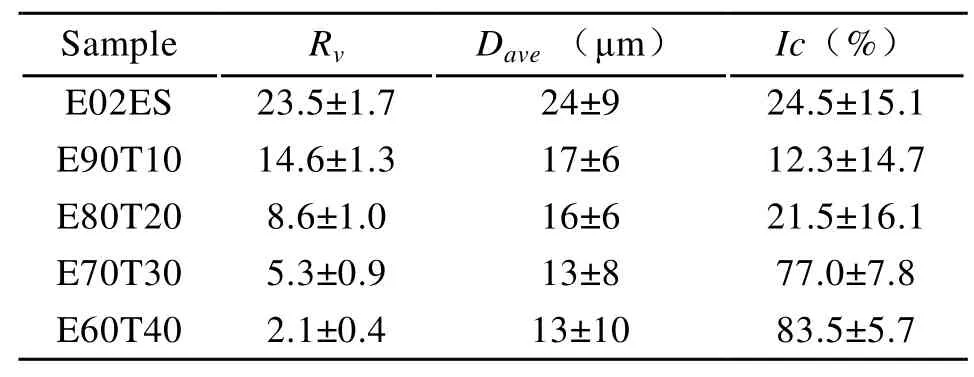

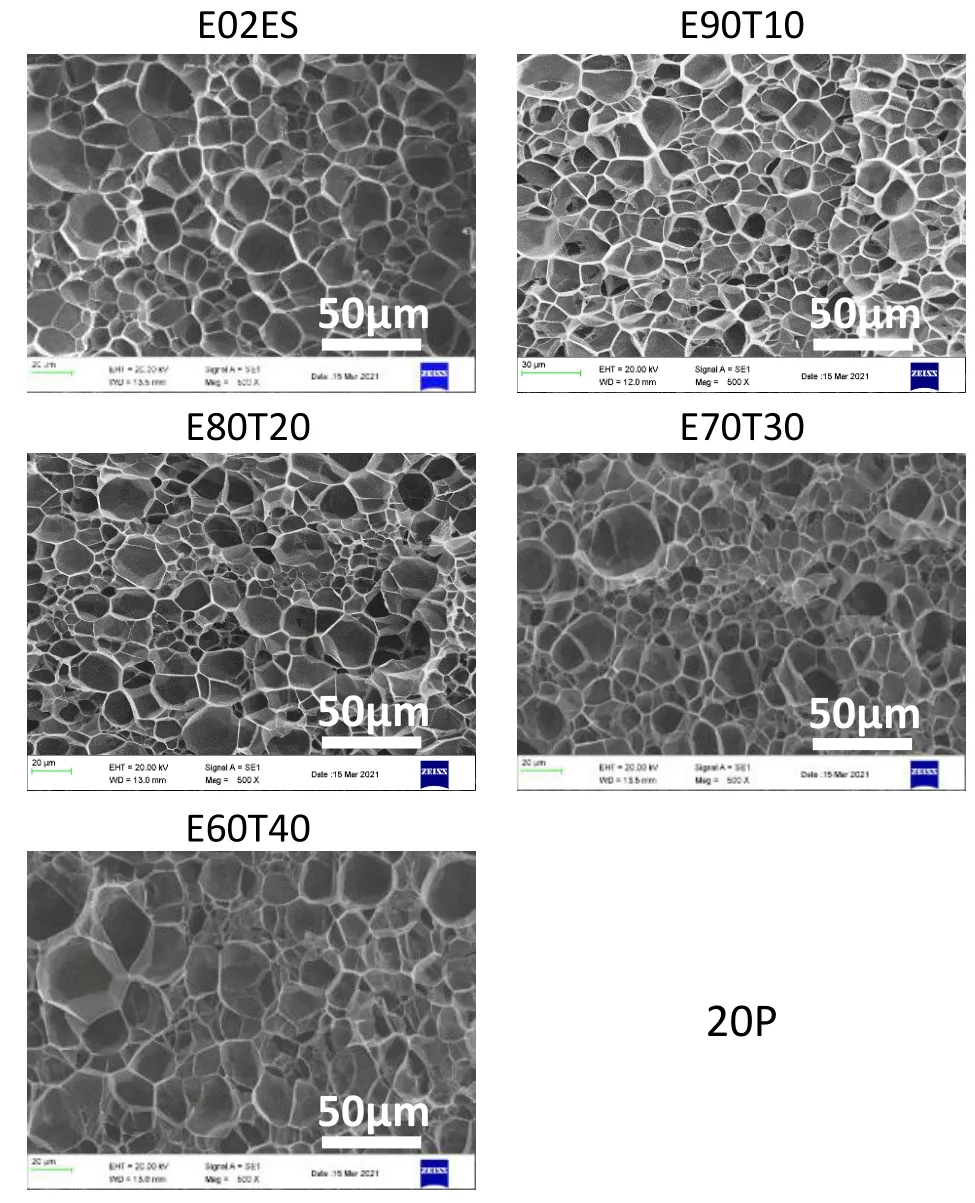

为比较引入T03 对发泡材料泡孔结构的影响,在142℃下对E02ES 和E02ES-T03 进行发泡实验,所得发泡材料的泡孔形貌和泡孔结构参数见图2 和表3。当T03 含量小于20wt.%时(E02ES、E90T10、E80T20),聚丙烯发泡材料的孔径和发泡倍率均随T03 含量的增加呈下降趋势;同时,发泡材料泡孔连通性均较低,泡孔结构相对较为完整,特别是T03 添加量为10wt.%时,发泡材料的连通性最低。但是,当T03 含量增加至30wt.%和40wt.%时,发泡材料内可发现存在一定量的未发泡区域(如箭头所示),导致发泡材料具有较小的发泡倍率(6 以下),泡孔尺寸呈现出较为明显的不均一性,并形成较大的泡孔连通性。

表3 142℃下发泡E02ES 和发泡E02ES-T03 的泡孔结构参数

对于T03 的少量添加(如10wt.%),可使聚丙烯基体在发泡时,存在一定量的结晶区,利于提高发泡基体的熔体强度,最终降低发泡材料的泡孔连通性获得更为完整的泡孔结构。但是当T03 添加量过大时(如40wt.%),142℃下聚丙烯试样残余结晶含量过高,聚丙烯可发泡区域大幅度减小,使得发泡倍率大幅度下降;同时发泡基体过高的结晶度,也易于导致泡孔脆性断裂,破坏泡孔结构的完整性。

图3 142℃下发泡E02ES 和发泡E02ES-T03 的泡孔形貌电镜图

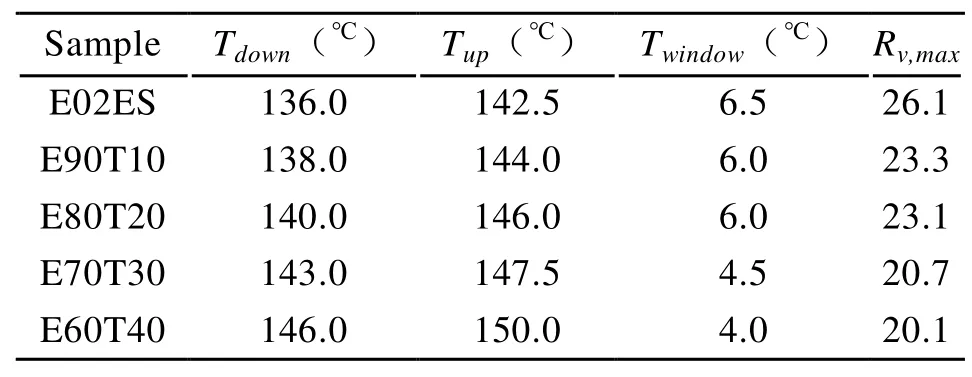

改变发泡温度,可调控聚丙烯基体的残余结晶量和熔体粘度,进而影响聚丙烯的发泡特性。如表4 所示,以发泡倍率为10 作为聚丙烯试样可发泡的界限,随着T03 添加量的增加,聚丙烯试样发泡温度下限(Tdown)和发泡温度上限(Tup)均逐步上移,样品发泡窗口(上下限发泡温度之差)逐渐收窄,最高发泡倍率也有逐渐下降,特别是当T03 含量高于20wt.%时,样品的发泡窗口由 E02ES 的 6.5℃收窄为 4.5℃(T03 含量为30wt.%)和4.0℃(T03 含量为40wt.%)。

表4 E02ES 和E02ES-T03 的发泡温度上下限及发泡窗口

E02ES 作为高熔体强度无规共聚物,其结晶度和熔融温度均较低,可在较低的温度(136℃)下达到适合发泡的低结晶残余高熔体强度的熔体状态;随着发泡温度的提高,E02ES 熔体粘度下降,泡孔生长阻力较小、发泡倍率提高,直至发泡温度过高(>142.5℃),聚丙烯基体粘弹性不足,引起泡孔大量聚并和破裂,而不再具有可发性。较之E02ES,E90T10 和E80T20 具有更高的熔融温度和结晶度。一方面,较高的熔融温度要求更高的发泡温度,以“软化”发泡基体、减小泡孔生长阻力,所以具有更高的发泡下限温度;另一方面,较高的结晶度和熔融温度也提高了高温下聚丙烯发泡基体的残余结晶量,利于维持较大的熔体强度,而提高了其发泡上限温度。在两者的综合作用下,E90T10 和E80T20 的发泡窗口与E02ES 相近,仅小幅度下降。但是一旦T03 添加量较大时(>20wt.%),基于 E70T30 和E60T40发泡窗口快速收窄的特点,可以推断这时发泡下限温度的提高成为影响E02ES-T03 发泡行为的主导因素,导致E70T30 和E60T40 的可发泡性大幅度降低。

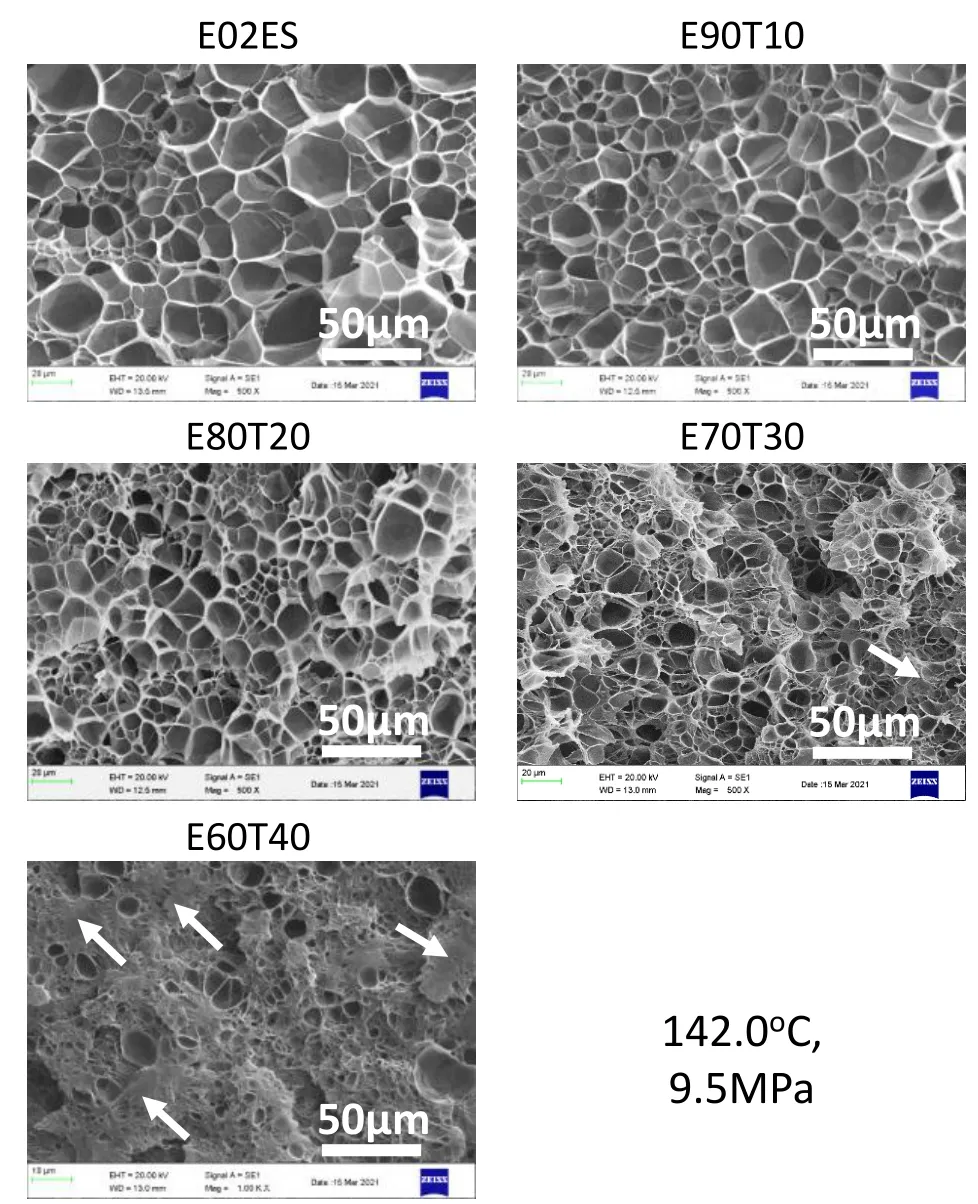

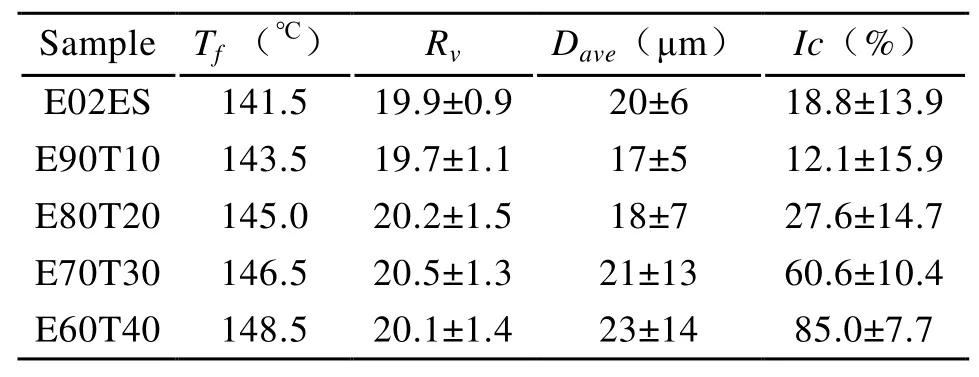

通过调整不同T03 含量聚丙烯样品的发泡温度,本文制备了发泡倍率为20 的一系列聚丙烯发泡材料,泡孔形貌电镜图和泡孔结构参数见图4和表5。结果显示当T03 含量低于20wt.%(E02ES、E90T10、E80T20)时,所得发泡材料具有较好的闭孔结构,而当T03 含量高于20wt.%(E70T30、E60T40)时,由于发泡温度较高,所得发泡材料具有明显的泡孔尺寸不均匀和高开孔率(高于50%)。

表5 发泡倍率为20 时E02ES 和E02ES-T03 的发泡温度及泡孔结构参数

图4 发泡倍率为20 时发泡E02ES 和发泡E02ES-T03 的泡孔形貌电镜图

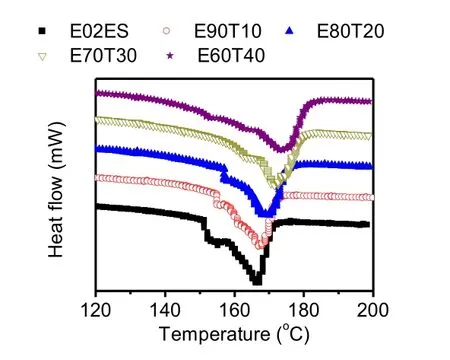

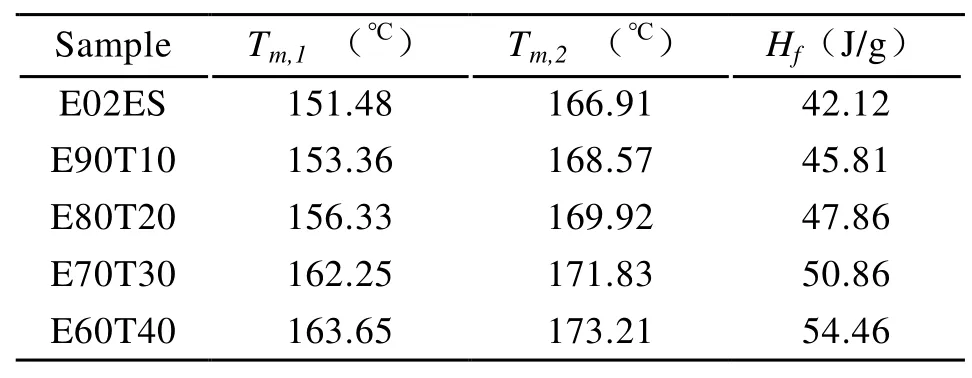

图5和表6 分别为发泡倍率为20 时聚丙烯发泡材料的DSC 熔融曲线和热性质数据。与发泡前样品类似,随着T03 含量的增加发泡样品的熔融焓也逐渐增加,表明具有更高的结晶度。同时值得注意的是,发泡样品具有双重熔融峰,较低的第一熔点(Tm,1)和较高第二熔点(Tm,2)。在CO2饱和阶段,聚丙烯试样的残余结晶发生再结晶形成熔融温度更高的结晶(第二熔点);而在快速泄压发泡时,由于节流效应,发泡体系温度迅速下降,形成片晶厚度较小且不完善的结晶,而具有较低的熔点(第一熔点)[9]。

图5 发泡倍率为20 时发泡E02ES 和发泡E02ES-T03 的DSC 熔融曲线

表6 发泡E02ES 和发泡E02ES-T03 的熔融热性质数据

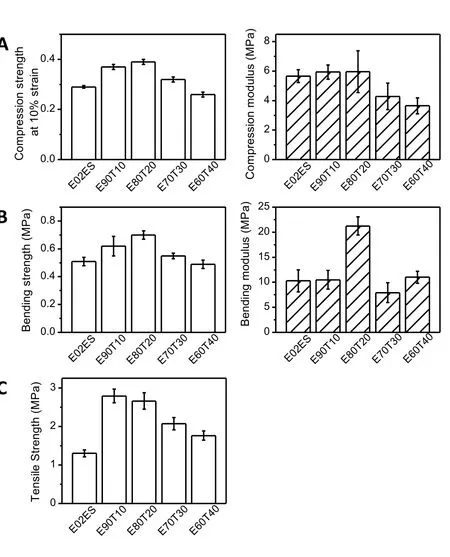

图6为发泡倍率为20 时不同T03 含量聚丙烯发泡材料的力学特性。

图6 发泡倍率为20 时发泡E02ES 和发泡E02ES-T03 的力学特性

结果显示发泡E80T20 在压缩和弯曲性能上具有最大的强度和模量,且在拉伸强度上仅次于发泡E90T10;与发泡E02ES 相比,发泡E80T20的压缩强度、弯曲强度及拉伸强度增幅在30%至100%。发泡聚丙烯的力学特性一方面取决于基材的力学特性,另一方面则取决于其泡孔结构。

随着均聚聚丙烯T03 含量的增加,样品的结晶度逐渐增大,这有利于提高样品的强度和模量;但是由于T03 的添加也改变了试样的发泡行为,使得发泡E70T30 和E60T40 在发泡倍率为20 时,泡孔结构完整性较差,受外力时大量孔壁结构起不到力学支撑作用,显示为较小的强度和模量。

3. 结论

1)将均聚聚丙烯T03 引入无规共聚聚丙烯E02ES 可提高聚丙烯试样的结晶度和熔融温度,提高了聚丙烯试样的发泡上限温度和发泡下限温度。

2)当T03 加入量小于20wt.%时,E02ES-T03发泡上下限温度的提高幅度相近,发泡窗口与E02ES 相近;但是当T03 含量高于20wt.%时,熔点提高引起的发泡下限温度提高是影响E02ES-T03 发泡行为的主导因素,导致发泡窗口明显收窄,即可发泡性大幅度降低。

3)对于T03 含量高于20wt.%的聚丙烯试样,由于过高的发泡温度和较差的可发性,所制备发泡倍率为20 的发泡聚丙烯具有更为明显的泡孔不均匀性和开孔率(高于50%)。

4)得益于较高的结晶度和较为完整的泡孔结构,20 倍的发泡E80T20 具有最大的压缩和弯曲强度及模量和第二高的拉伸强度,较之发泡E02ES,其压缩强度、弯曲强度及拉伸强度增幅在30%至100%。