煤矿安全监控系统逻辑控制自动检测装置设计

2022-07-07陈向飞

陈向飞

(1. 中煤科工集团常州研究院有限公司,江苏 常州 213015;2. 天地(常州)自动化股份有限公司,江苏 常州 213015)

0 引言

煤矿安全监控系统逻辑控制的可靠性直接关系到井下工作人员生命安全[1-2],是衡量系统性能的关键技术指标。因此,需要对煤矿安全监控系统逻辑控制进行检测,包括控制(断电、闭锁)是否正确执行和控制执行时间是否达标两项。煤矿安全监控系统升级改造前,分站和传感器之间多为模拟信号传输,传感器通过频率或电流表示信号大小,通过示波器能直观地识别传感器超限及控制(断电器)执行情况,使用秒表等简单计时设备即可实现控制执行计时[3]。随着煤矿安全监控系统数字化升级改造推行[4-5],分站与传感器之间多采用RS485,CAN等总线传输方式,且不同厂家的监控系统通信机制、通信协议各不相同,无法通过示波器观测波形等手段实现控制执行计时,因此对煤矿安全监控系统逻辑控制功能标准化检测造成了极大困难。同时,AQ 6201-2019《煤矿安全监控系统通用技术要求》新增了对煤与瓦斯突出报警和断电闭锁功能的要求,需要测试近300条控制逻辑,若采用人工检测会造成效率低、误差大等问题。本文研制了煤矿安全监控系统逻辑控制自动检测装置,可自动控制传感器发出闭锁信号,采集控制执行情况,并自动判定控制执行时间是否达标,从而满足厂家和安标中心对煤矿安全监控系统逻辑控制功能的标准化检测需求。

1 装置设计依据

1.1 行业标准要求

根据AQ 6201-2019中5.5.2节,煤矿安全监控系统逻辑控制分为甲烷超限或故障闭锁、甲烷风电闭锁和煤与瓦斯突出闭锁3个部分,各部分包含的传感器、断电器数量不等;结合AQ 1029-2019《煤矿安全监控系统及检测仪器使用管理规范》规定,各传感器的控制条件也不相同。为了满足各应用场景检测,需要对控制的传感器、断电器数量和传感器控制条件进行统计分析。

(1) 甲烷超限或故障闭锁。涉及各位置的甲烷传感器、断电器各1台。传感器控制条件只涉及甲烷传感器超限或传感器故障,根据AQ 1029-2019中6.1.2节,甲烷传感器超限浓度有4种,则检测装置只需控制传感器产生4种超限浓度对应的闭锁信号或发生故障,即可满足甲烷超限或故障闭锁检测需求。

(2) 甲烷风电闭锁。涉及多台传感器及断电器,其中最复杂应用为“三分闭锁”(当局部通风机停止运转、掘进工作面或回风流中甲烷体积分数大于3.0%时,对局部通风机进行闭锁),同时甲烷传感器在普通超限条件下需控制除局部通风机外的非本安设备,因此检测装置需控制的断电器至少为2台,传感器数量及相应的控制条件见表1。

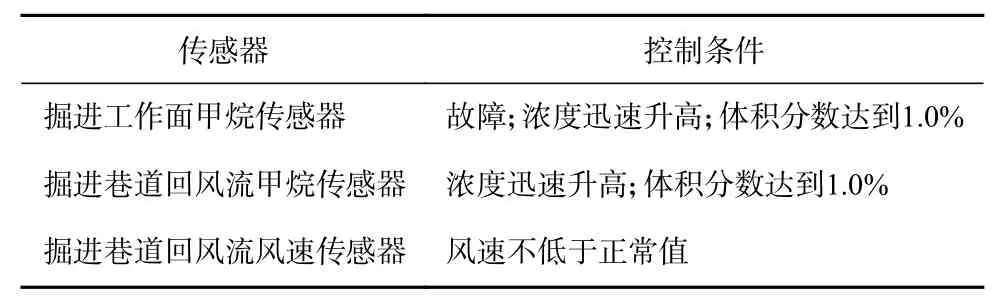

(3) 煤与瓦斯突出闭锁。涉及多台传感器和2台断电器(掘进工作面和采煤工作面各1台)。传感器控制条件:掘进工作面甲烷浓度迅速升高且风速不低于正常值;掘进工作面甲烷浓度迅速升高且风流逆转;掘进工作面甲烷浓度迅速升高且回风流、进风流甲烷浓度迅速升高;采煤工作面甲烷浓度迅速升高且风速不低于正常值;采煤工作面甲烷浓度迅速升高且风流逆转;采煤工作面甲烷浓度迅速升高且回风流、进风流甲烷浓度迅速升高。以掘进工作面甲烷浓度迅速升高且风速不低于正常值为例,检测装置需要控制的传感器及控制条件见表2。

表2 煤与瓦斯突出闭锁检测涉及的传感器及控制条件Table 2 Sensors and control conditions related to coal and gas outburst interlocking detection

通过分析行业标准要求,煤矿安全监控系统逻辑控制检测所涉及的传感器包含各位置甲烷传感器、风速传感器、风向传感器、风量传感器及局部通风机开停传感器等,通过整合各位置传感器,实现系统逻辑控制需传感器8~16台、断电器2台以上。每类传感器逻辑控制条件不同,其中甲烷传感器逻辑控制条件较多,主要包括故障,浓度迅速升高,体积分数分别达到0.5%、1.0%、1.5%、3.0%,浓度正常;风速传感器逻辑控制条件主要为风速低于正常值或正常状态;风向传感器逻辑控制条件包括风向逆转或正常状态;局部通风机开停传感器逻辑控制条件包括停止或正常状态。

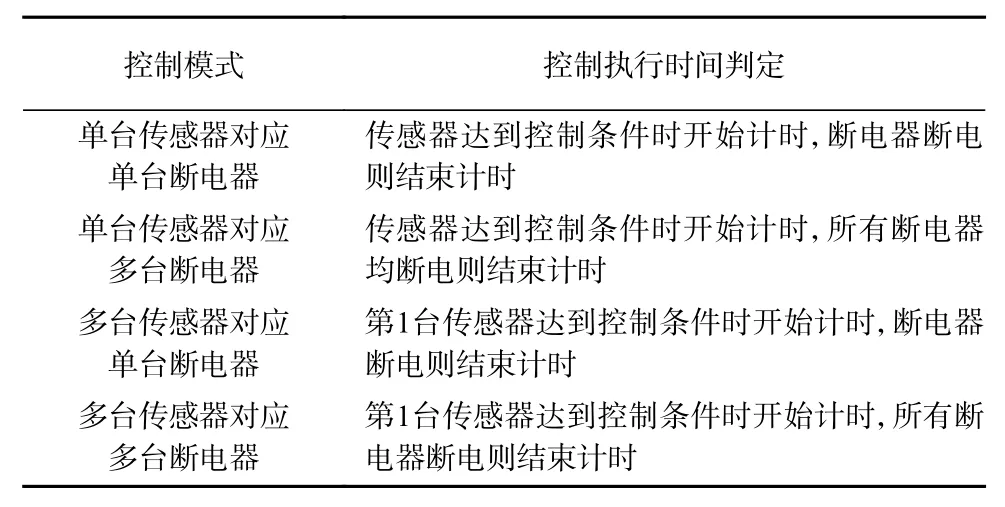

1.2 安标检测要求

煤矿安全监控系统逻辑控制检测分为本地逻辑控制检测和异地逻辑控制检测[6-9]。若检测现场非本安设备较多,则所需断电器较多,易造成现场应用设置复杂。为提高煤矿安全监控系统逻辑控制功能检测的可靠性,在行业标准规定的逻辑控制基础上,安标检测增加了复杂应用场景的逻辑控制检测,具体见表3。

表3 煤矿安全监控系统逻辑控制模式及控制执行时间判定Table 3 Logical control mode and control execution time determination of coal mine safety monitoring system

2 装置工作原理及功能

2.1 装置工作原理

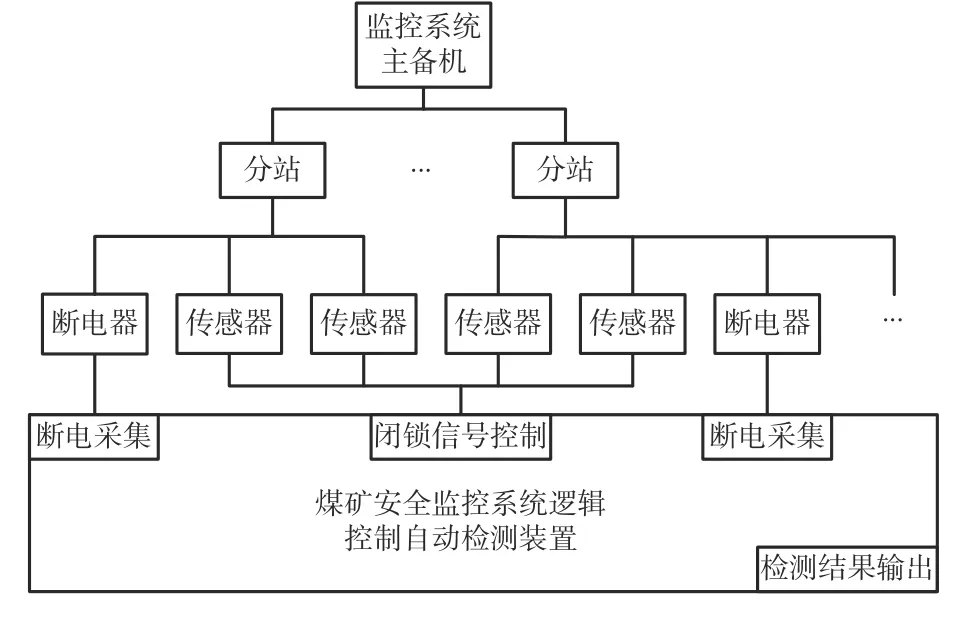

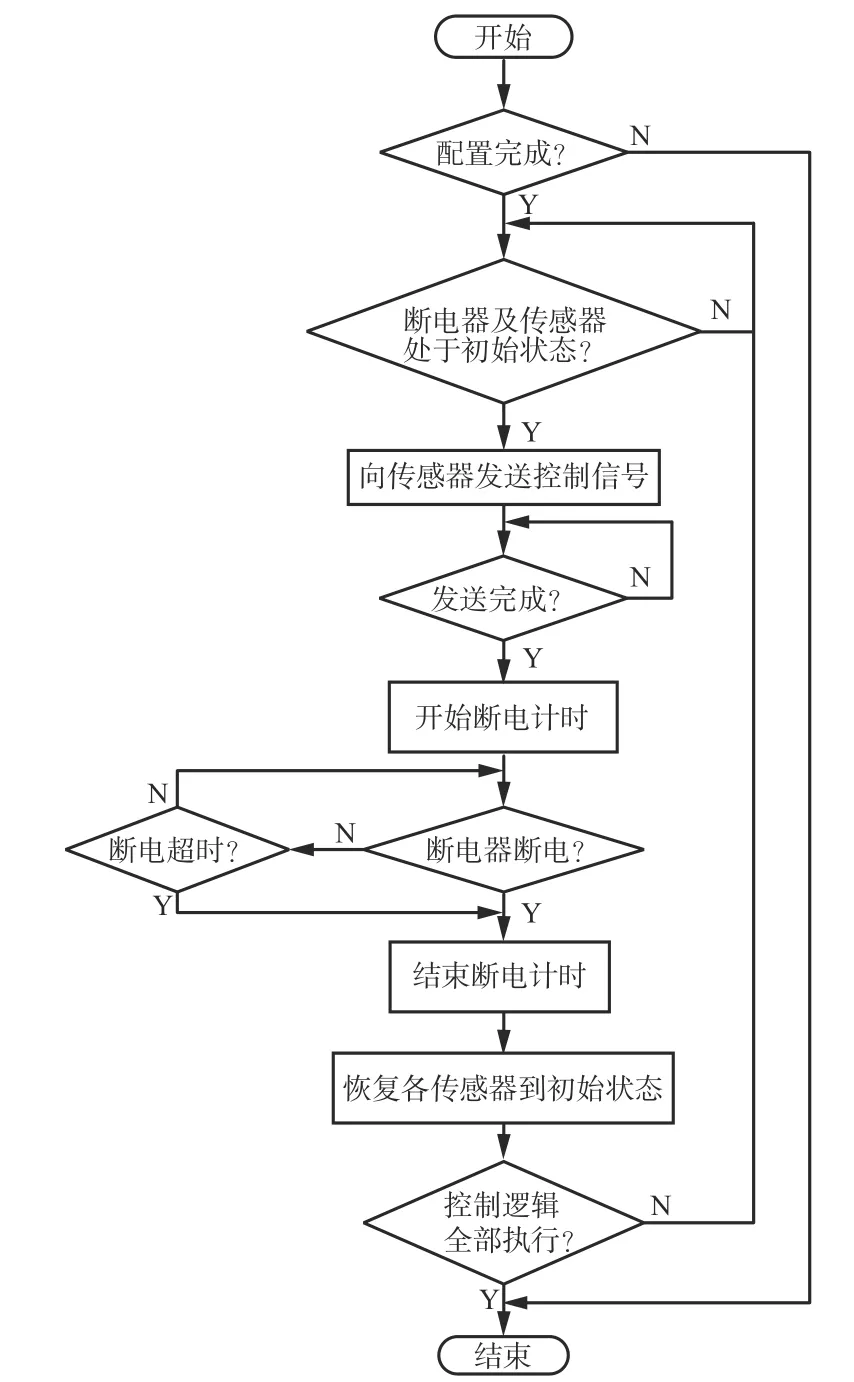

煤矿安全监控系统逻辑控制自动检测装置工作原理如图1所示。该装置不受通信协议及总线形式限制,通过控制多台传感器发出相应的闭锁信号,采集监控系统逻辑控制结果(断电器是否断电),记录闭锁信号发生时刻及逻辑控制执行结果发生时刻,从而判定逻辑控制是否正常执行及逻辑控制执行时间是否达标。

图1 煤矿安全监控系统逻辑控制自动检测装置工作原理Fig. 1 Working principle of logical control automatic detection device for coal mine safety monitoring system

2.2 装置功能

(1) 闭锁信号控制功能。为提高时效性,煤矿安全监控系统逻辑控制自动检测装置采用串口通信方式,通过数字信号可同时控制8~16台传感器产生相应闭锁信号,闭锁信号包括各类传感器的多种逻辑控制条件。

(2) 控制结果采集功能。根据装置设计依据,需在2台以上分站设置断电器,每台分站上的断电器不少于4台,因此装置通过8个端口采集断电器状态,判断系统逻辑控制是否执行。

(3) 控制执行时间判定功能。传感器是在接收到装置发送的控制命令后输出相应闭锁信号,考虑到装置发送控制命令到传感器产生闭锁信号有一定的时间间隔,因此控制执行时间是从装置发送完控制命令后开始计时,最后一台断电器断电后结束计时,根据开始计时时刻与最后的断电时刻,判定系统逻辑控制执行时间。

(4) 人机交互及显示功能。实现对煤矿安全监控系统各项逻辑控制检测的配置,包括传感器地址设置、断电器控制采集端口设置等,同时可展示及输出检测结果。

(5) 自动检测功能。为提高检测效率,通过对逻辑控制检测项目进行设置并装载,装置顺序执行相应的控制逻辑,并在每条逻辑控制执行之后恢复各传感器及断电器到初始状态。

3 装置设计

3.1 装置软件

煤矿安全监控系统逻辑控制自动检测装置软件采用抢占式、实时多任务内核的FreeRTOS实时操作系统,可实现多任务并发处理[10]。装置软件程序通过创建多任务来实现不同功能模块化设计,包括串口通信任务、控制结果采集任务、控制执行时间计时任务、显示屏显示任务、人机交互任务、本地控制任务、异地控制任务、风电瓦斯闭锁控制任务、煤与瓦斯突出闭锁控制任务等。各任务之间通过信号量形式实现调度,从而降低CPU使用率,提高程序的实时性和控制执行时间计时的精准性。

煤矿安全监控系统逻辑控制自动检测装置软件流程如图2所示。

图2 煤矿安全监控系统逻辑控制自动检测装置软件流程Fig. 2 Software flow of logic control automatic detection device for coal mine safety monitoring system

3.2 装置硬件

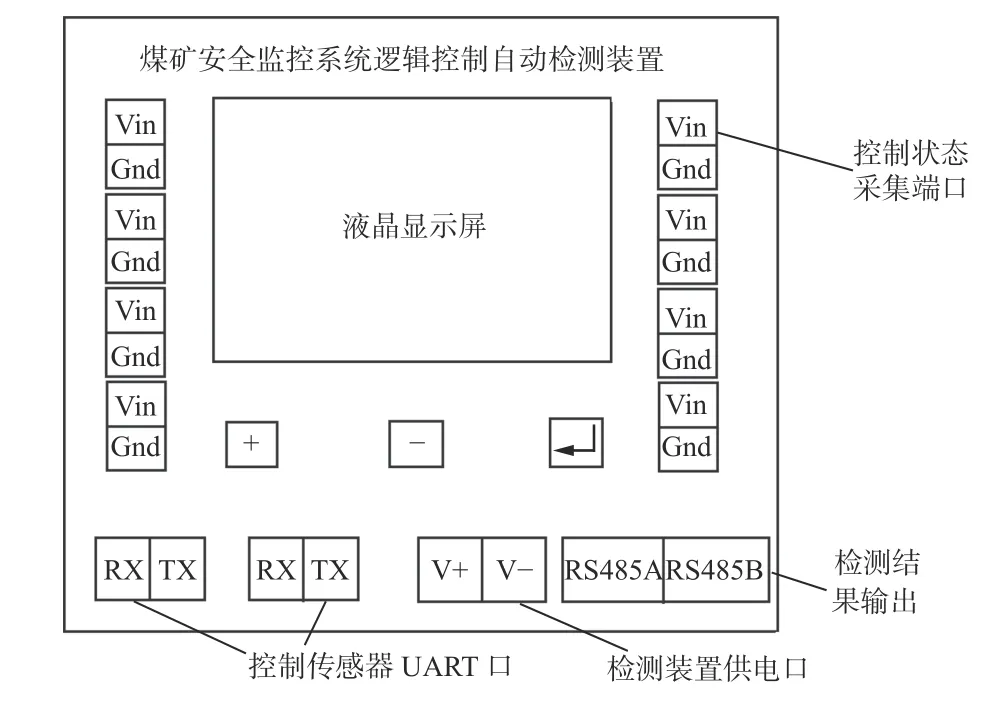

由于装置最多需控制16台传感器,为减少控制命令发送耗时,设计2个UART串口输出TTL信号,每个UART串口对应控制8台传感器。通过I/O接口采集断电器状态。采用分辨率为128×64的液晶显示屏,人机交互采用按键或红外遥控方式。CPU采用外设资源(串口及GPIO接口)丰富的STM32F1系列单片机。

3.3 装置操作面板

为方便操作,设计了煤矿安全监控系统逻辑控制自动检测操作面板,结构如图3所示,用于显示、人机交互及接线等。

图3 煤矿安全监控系统逻辑控制自动检测装置操作面板结构Fig. 3 Operating panel structure of logic control automatic detection device for coal mine safety monitoring system

4 装置测试

在煤矿安全监控系统满足行业标准要求的运行测试条件下,将涉及逻辑控制的传感器和断电器接入煤矿安全监控系统逻辑控制自动检测装置,并在装置中配置相关传感器地址和断电器接入的端口号,同时在煤矿安全监控系统上位机软件中配置相应的断电控制逻辑。

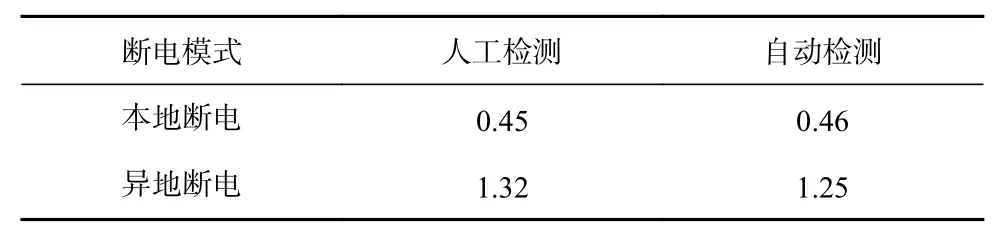

为保证测试的可靠性及真实性,传感器和断电器所在分站通道需满载,此时通信负荷最大,才能测出最大控制执行时间。针对甲烷超限逻辑控制(单台传感器对应单台断电器)执行时间进行测试,人工检测(多次测量取平均值)和自动检测结果见表4,可看出两者的控制执行时间基本一致,表明自动检测装置判定的控制执行时间可靠、准确。

表4 控制执行时间对比Table 4 Control execution time comparison s

针对煤矿安全监控系统所有逻辑控制进行测试。当采用人工检测时,每条控制逻辑需要人工设置传感器输出闭锁信号,系统输出相应的控制执行结果,人工记录控制执行时间,最后需要人工将传感器恢复到初始状态。经综合测算,人工检测每条控制逻辑需要10 min,由于煤矿安全监控系统需测试近300条控制逻辑,人工检测时间约为50 h。当采用自动检测装置检测时,根据实际采煤工作面煤与瓦斯突出检测结果(图4),每条控制逻辑自动检测时间为15 s左右,加上装置、上位机设置的时间,自动检测装置总体检测时间约为2 h,与人工检测相比显著提高了检测效率。

图4 煤与瓦斯突出检测结果Fig. 4 Coal and gas outburst detection results

5 结语

煤矿安全监控系统逻辑控制自动检测装置控制传感器输出闭锁信号,采集断电器断电状态,计算控制执行时间,从而实现煤矿安全监控系统逻辑控制自动检测。测试结果表明,该装置能可靠、准确地检测控制执行时间,提高了检测效率。