装配式叠合板拼缝构造优化分析

2022-07-07刘建忠张丽丽

张 昊, 郭 杰, 刘建忠, 宋 磊, 张丽丽

(中建七局第一建筑有限公司,山西 太原市 030000)

0 引 言

相比混凝土浇筑类型的工程,装配式结构的工程具有施工作业污染小、有利于质量控制、符合绿色工程理念等优势。目前,装配式结构的建筑开始在越来越多的领域中推广使用。但装配式结构的建筑也存在一些缺陷,例如,不同构件需要通过拼接的方式组装在一起,节点容易存在初始化裂缝,因此,在后续的建筑工程项目中,施工方提出了装配式建筑结构的衍生成果,即装配式叠合板,但此种构件需要混凝土辅助浇筑制作,混凝土在结构中的应力变化存在非线性趋势,此种变化会对叠合板的承载能力与使用效果造成影响。为了优化叠合板在使用中的性能,提升其承载力,下述将基于构造角度,对叠合板展开优化设计研究。

1 装配式叠合板拼缝形式

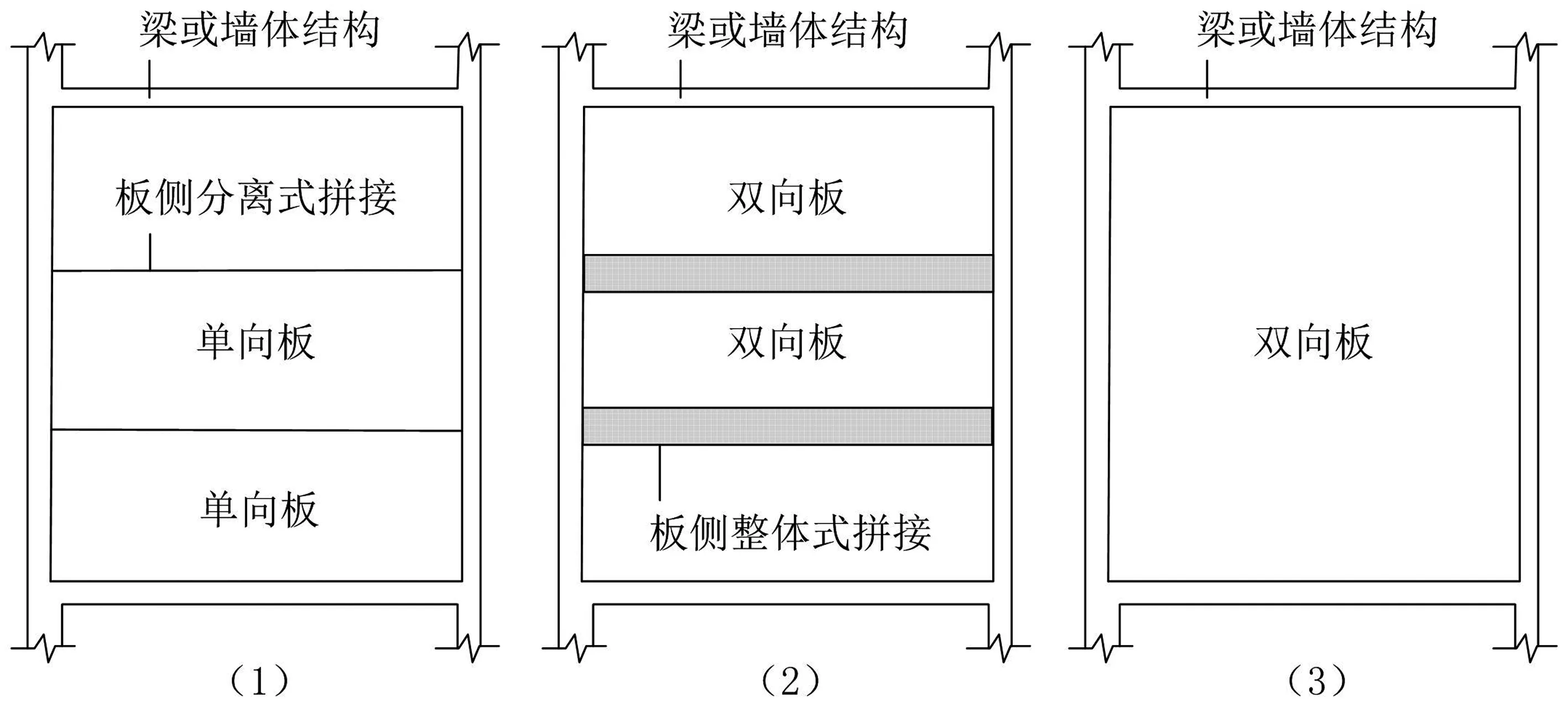

叠合板是指将预制板通过混凝土浇筑的方式叠合在一起,从而实现对结构有效承载力的提升[1]。在建筑研究领域内,叠合板被分为两类,分别为双向板和单向板,在建筑结构施工中,设计方需要根据工程设计质量标准、建设要求、接缝拼接长度、支撑结构构造、板面长度与宽度比值等指标,进行结构的设计与拆分。当板面长度∶宽度小于或等于3.0时,需要采用四边支撑结构的板块进行叠合。针对此种类型的叠合板,大多按照双向板设计方式,参照无缝隙拼接或整体拼接等方式进行施工作业[2]。倘若按照单向叠合板进行装配式建筑的施工作业时,建议采用分离式拼接方式进行整体设计。分析叠合板预制顶板的多种布设方式,如图1所示。

图1 叠合板预制顶板的多种布设方式

图1中,(1)代表单向叠合板布置方式,(2)代表双向叠合板布置方式,(3)代表双向叠合板无接缝布置方式[3]。在图1(1)所示的布置方式中,分离式结构接缝不需要进行后浇筑带的设计。在图1(2)所示的布置方式中,需要在施工中板侧位置设计整体式接缝,以确保预制结构中的混凝土与钢筋保持协同受力或连续均匀受力状态。但此种布置方式的现场施工作业工序相对复杂,在现场施工作业过程中,现场支模与结构钢筋绑扎工程量较大,无法直接体现装配式结构在建筑施工中的优势,甚至还会出现拖拉工程施工工期、增加潜在施工成本等问题[4]。图1(3)所示的布置方式是目前为止综合性能最优的设计方案,但在实际应用中存在板块拆分尺寸把控难度高的问题,可能对工程后续生产与加工造成困扰,不利于工程项目的规范化与标准化设计。综合上述分析,可在此类工程项目,采用在预制板底板位置直接拼接的方式进行施工作业,此种作业方式具有操作便捷、施工速度快、施工工艺优良等显著优势。

2 装配式叠合板拼缝构造优化

2.1 装配式叠合板拼缝力学参数确定

在确定了装配式叠合板拼缝的多种形式后,为实现对构造优化,首先需要确定装配式叠合板拼缝力学参数。通常情况下,这一结构的荷载可分为永久荷载和可变荷载两种,其中可变荷载通常在1.8~2.2 kN/m2,永久荷载部分主要包括结构自重和附加恒荷载。根据可变荷载所在的效应控制组合能够进一步计算得出其设计图纸中的荷载情况。在受到两种荷载的作用下,施工荷载的产生会使得结构出现裂缝,同时,在荷载不断增加的过程中,其裂缝会呈现出持续向上延伸的趋势,直到最终结构出现破坏[5]。为了避免拼缝构造出现这一破坏现象,需要明确其裂缝位置上的失稳扩展临界条件,如公式(1)所示。

K=Kc

(1)

式中:K为装配式叠合板的应力强度因子,kN/mm;Kc为装配式叠合板的断裂韧性,kN/mm。当裂缝位置上的失稳出现不断扩展的趋势,则此时该结构会出现破坏。为了防止这一问题发生,通常会在该结构上附加钢筋,以此起到对裂缝的约束,进而提高了裂缝发展的应力强度因子,即提升了K值。因此,对于装配式叠合板拼缝位置上的应力强度因子,其计算公式为:

(2)

2.2 构造节点优化

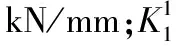

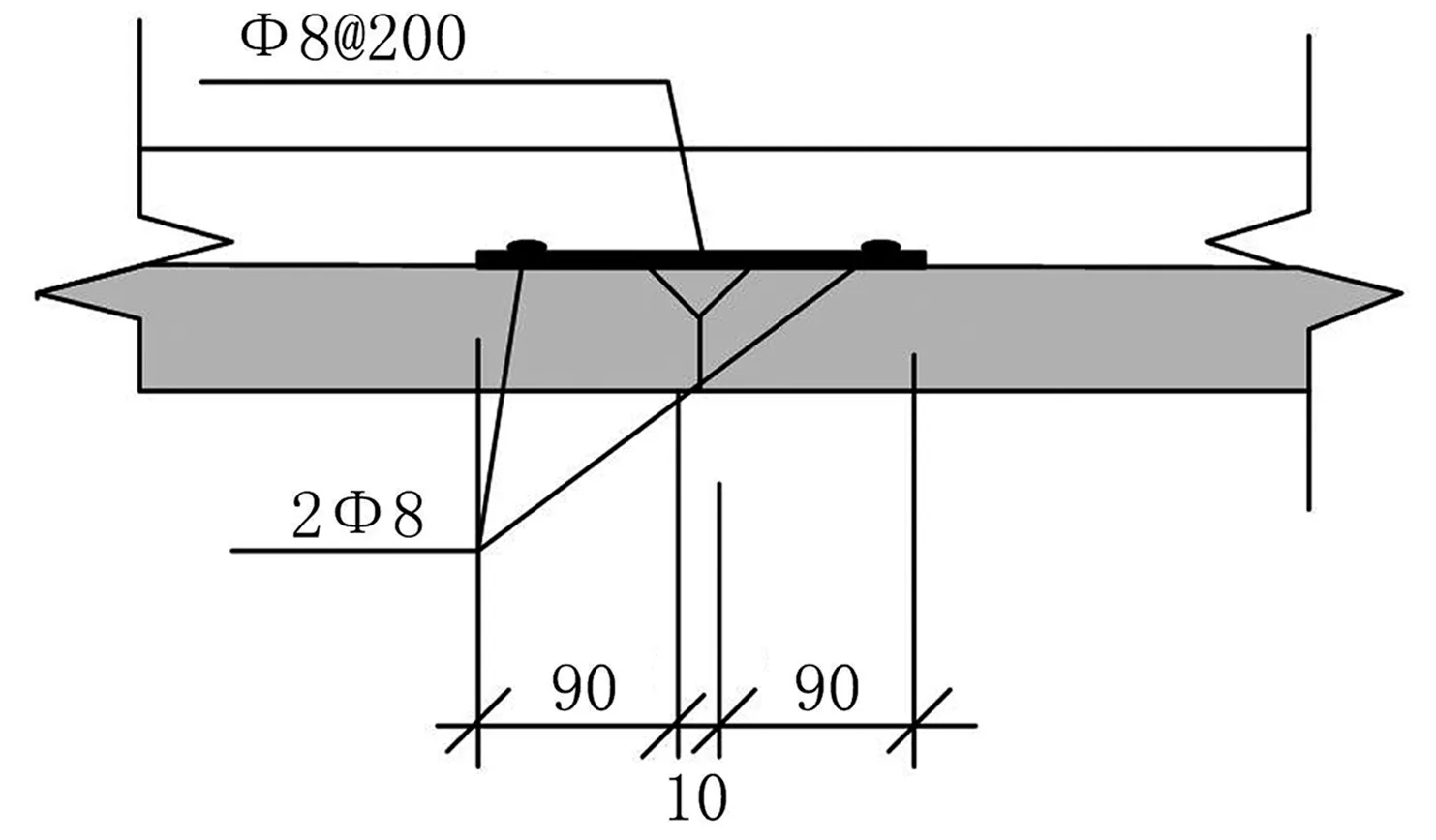

在确定装配式叠合板拼缝位置上的各个力学参数后,首先对构造节点进行优化。通过增加钢筋结构,利用其阻碍裂缝产生的机制,能够有效改变装配式叠合板拼缝位置上的受力情况,并使得在这一位置上的最大正应力方向发生改变,并逐渐从垂直拼缝面方向转变到沿叠合面水平方向[6]。通过这一改变,能够使拼缝构造局部形成贯通的裂缝结构。在实际应用中,由于存在计算高度偏低的问题,装配式结构板面相对薄弱,承载力相对更低,这使得整体结构上能够承受的载荷压力变低,导致拼缝的延伸速度逐渐增加,并且影响程度也将逐渐提高。针对这一问题,为实现对其拼缝构造节点的优化,按照如图2所示的内容对其进行处理。

图2 拼缝构造节点优化处理示意图

按照图2所示的流程,为了能够在一般情况下提高拼缝构造的开裂载荷数值,针对其节点进行优化,促使节点位置上的受力性能提升。选择在装配式叠合板底板的表面增加一个钢筋结构,并且确保该钢筋结构能够具备充足的锚固长度,促使装配式叠合板整体结构的承载力和抗裂能力提升。同时,在这一结构的纵向边长位置上,完成对一个长度超过30 mm的拼缝的拼接,并将这一施工内容与叠合层混凝土的施工内容合并,共同完成对其浇筑工作。同时,在拼缝构造的底部位置上,应当增加一个钢筋结构,利用该结构提升承载力以及其与上层结构的相互作用,能够形成一个近似钢筋桁架的结构能力,以此进一步提升该位置上的荷载承受能力。同时,上述荷载条件下,装配式叠合板拼缝位置上可不设置钢筋桁架结构,只需要确保构造点的承载力和变形符合实际需要即可。在对钢筋桁架进行设置时,其剪力和弯矩都能够得到有效传递,进而提升装配式叠合板整体的延伸性能,同时对于其整体承载力而言也具有极高的作用。通过对装配式叠合板构造节点的优化,能够起到改善整体受力性能的目的,进而达到预期的优化目的。

2.3 构造布置方案优化

在完成对构造节点的优化后,还应当结合具体建设项目对这一构造的布置方案进行优化。在建筑和结构方案布置阶段,装配式设计已经介入。为了进一步提高装配式叠合板在施工中的可行性和经济性,避免后期方案反复修改的问题产生[7],针对这一阶段的布置方案进行优化。根据选用的装配式叠合板结构和拼缝特点,构件在布置时应当具备规则、连续和均匀等要求,同时还应当充分满足装配式叠合板结构的承载力、整体性和延伸性。在设计阶段,应当最大限度地达到标准化要求,从而减少装配式叠合板种类,降低后续建设的成本。除此之外,在对装配式叠合板进行拼缝处理时,应当充分考虑采用装配式叠合板的可实施性[8]。在对构造进行布置时,应当将复杂部分作为预制部分,以减少现场施工的难度,进而提升施工效率,但布置过程中仍然需要遵循拆分布置原则。在对构造进行布置时,应当优先采用一字形结构,不宜采用“L”形、“T”形和“U”形,并且针对同一结构面上的拼缝布置,应当尽可能选择同一种结构类型,以此避免在后续现浇环节与预制环节的施工出现交叉。针对装配式叠合板两侧的拼缝位置应当设置结构受力更小的部分,同时布置时应当注意根据结构要求选择装配式叠合板类型,并在最大限度上实现标准化和模数化,以此提高装配式叠合板拼缝构造的使用性能。若在施工过程中,装配式叠合板拼缝构造的受力情况与平截面假设不相符,则在荷载的作用下,拼缝位置上一定范围内会出现零应力现象。同时,这一现象发生时,其中心轴会出现上移,抗弯界面也会不断缩小,钢筋结构的应变变化逐渐变得迟缓,无法充分发挥钢筋结构的抗拉性能。因此,针对这一问题,在布置时应当提高拼缝构造的实际界面承载能力,从而达到提升装配式叠合板拼缝构造承载力的目的,提升其整体性能。

3 优化效果分析

设计对比实验,用于证明此次研究提出的构造优化设计方法可以起到提升工程质量的作用。

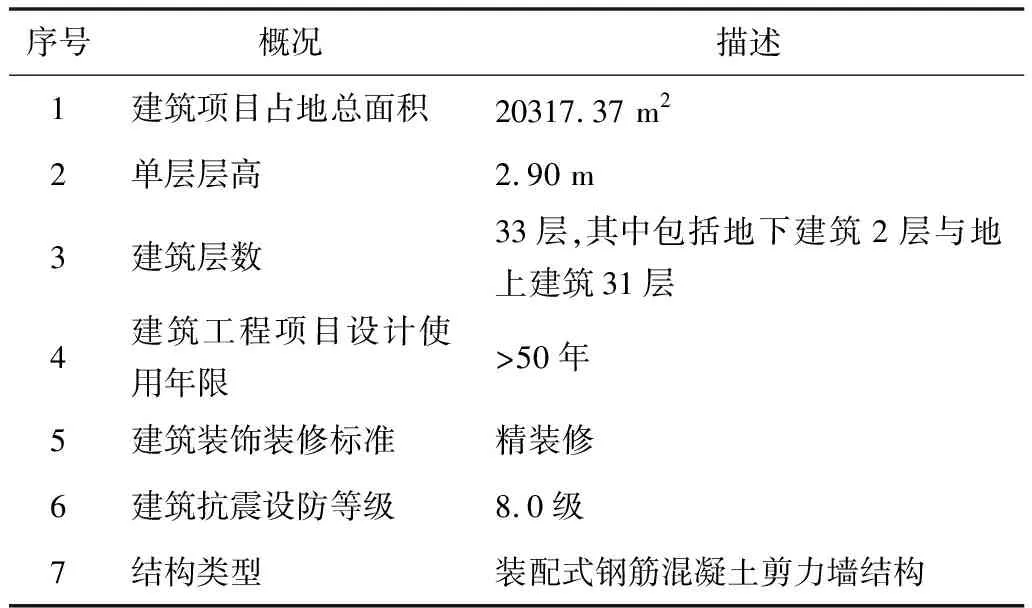

此次对比实验所选的工程为地区在建项目,对此项目的概况描述表1。

表1 工程项目概况描述

除表格1中阐述的内容,在此建筑工程项目中,建筑楼梯等结构均属于预制结构,建筑中首层顶板~屋顶层地面,均属于叠合板设计结构,其他结构属于混凝土浇筑结构。

为了证明本文设计的构造优化方法具有实际有效性,对叠合板施工部位,进行构造优化设计,保留优化前的叠合板,对实验测试区域进行施工。图3为优化前采用单向板侧拼缝方案的构造结构示意图。

图3 优化前采用单向板侧拼缝方案的构造结构示意图

施工时,按照标准化的施工作业流程,对优化前与优化后的叠合板进行浇筑,浇筑后对测试区域进行养护,静置试件7~10 d,观察浇筑的混凝土是否在此过程中出现收缩反应,由项目的监理人员进行板面开裂的记录,并使用高精度的测量装置,对板面拼缝部位的平整度进行测量。将测量后的结果与施工预计的板面平整度进行比对,计算拼缝作为此次对比实验的结果,记录内容如下:

第一天,无开裂现象,平整度偏差为0;

第二天,无开裂现象,平整度偏差为0;

第三天,无开裂现象,平整度偏差为0.07 mm;

第四天,无开裂现象,平整度偏差为0.12 mm;

第五天,无开裂现象,平整度偏差为0.14 mm;

第六天,无开裂现象,平整度偏差为0.56 mm;

第七天,无开裂现象,平整度偏差为0.78 mm;

第八天,无开裂现象,平整度偏差为0.78 mm;

第九天,无开裂现象,平整度偏差为0.78 mm;

第十天,无开裂现象,平整度偏差为0.78 mm。

从上述实验结果可以看出,浇筑的混凝土在第三天开始固结,因此,板面拼接部位的平整度开始出现偏差,但相比优化前的构造而言,优化后的构造在实验测试时间内未发生明显开裂,且板面拼接部位的平整度偏差<1.5 mm,证明本文设计的构造优化方法在施工中具有提高工程项目质量的显著优势。

4 结束语

在完成对叠合板构造的优化设计后,对优化前的构造与优化后的构造进行了对比分析,分析后发现,本文设计的构造优化方法应用到实际施工中,可以起到防止板面出现开裂、降低平整度偏差等作用。未来,将继续进行此项技术的设计研究,并在证明此项研究成果真实可用后,将其投入市场使用,优化市场内现有建筑施工方式。