密拼钢筋桁架混凝土叠合双向板堆载试验研究

2021-12-11程志军马智周余少乐

程志军,马智周,胡 杰,余少乐,赵 勇

(1 龙信建设集团有限公司, 南通 226000; 2 中国建筑第八工程局有限公司, 上海 200135;3 同济大学土木工程学院, 上海 200092)

0 引言

装配式混凝土结构中,钢筋桁架混凝土叠合板的使用相当广泛。叠合板有后浇带式和密拼式两种整体拼缝[1],目前工程中较多采用“等同现浇”作法的后浇带式拼缝。由于研究不足,工程界对密拼式拼缝存在疑虑,应用较少。后浇带式拼缝采用预制底板留外伸钢筋,对构件的制作、安装均有不便,施工效率低。近年来,有学者针对钢筋桁架叠合板密拼接缝的受力性能开展了研究。其中:恽燕春等[2]对密拼连接形式的叠合板试件进行了试验,结果表明增加附加钢筋的面积能够提高密拼叠合板拼缝处的承载力和刚度,并且能够有效限制拼缝处裂缝的开展;余泳涛等[3]对单缝密拼钢筋混凝土叠合板进行了静力加载试验,结果表明设置桁架钢筋后可提高密拼叠合板的承载力和刚度,桁架钢筋对限制跨中及叠合面裂缝发展起到有效作用,且间距越小效果越明显;章雪峰等[4-5]对密拼叠合双向板进行了足尺试验及原位加载试验,结果表明密拼叠合板的各项受力特性均表现为明显的双向板特征,但其堆载方式未考虑堆载重物的起拱效应,导致构件承载力偏大;但颜锋等[6]对带接缝的混凝土叠合板进行了足尺试验,结果表明带接缝的叠合板试件的受力特性表现为明显的单向板特性,由于其未按均布方式堆载,故不排除堆载方式对试件力学性能的影响。由此可见,通过一定的构造措施,包括设置平行于拼缝的桁架筋、设置垂直于拼缝的搭接钢筋等,可实现密拼接缝处内力的有效传递。而对于密拼叠合双向板,拼缝构造能否保证密拼叠合板双向受力,相关研究结论不一致。此外,现有试验研究均采用四边固支边界,且堆载方式也存在一定问题,使得拼缝处的实际受力情况不明确。因此,有必要进一步开展试验研究工作。

1 试验方案

1.1 试件设计

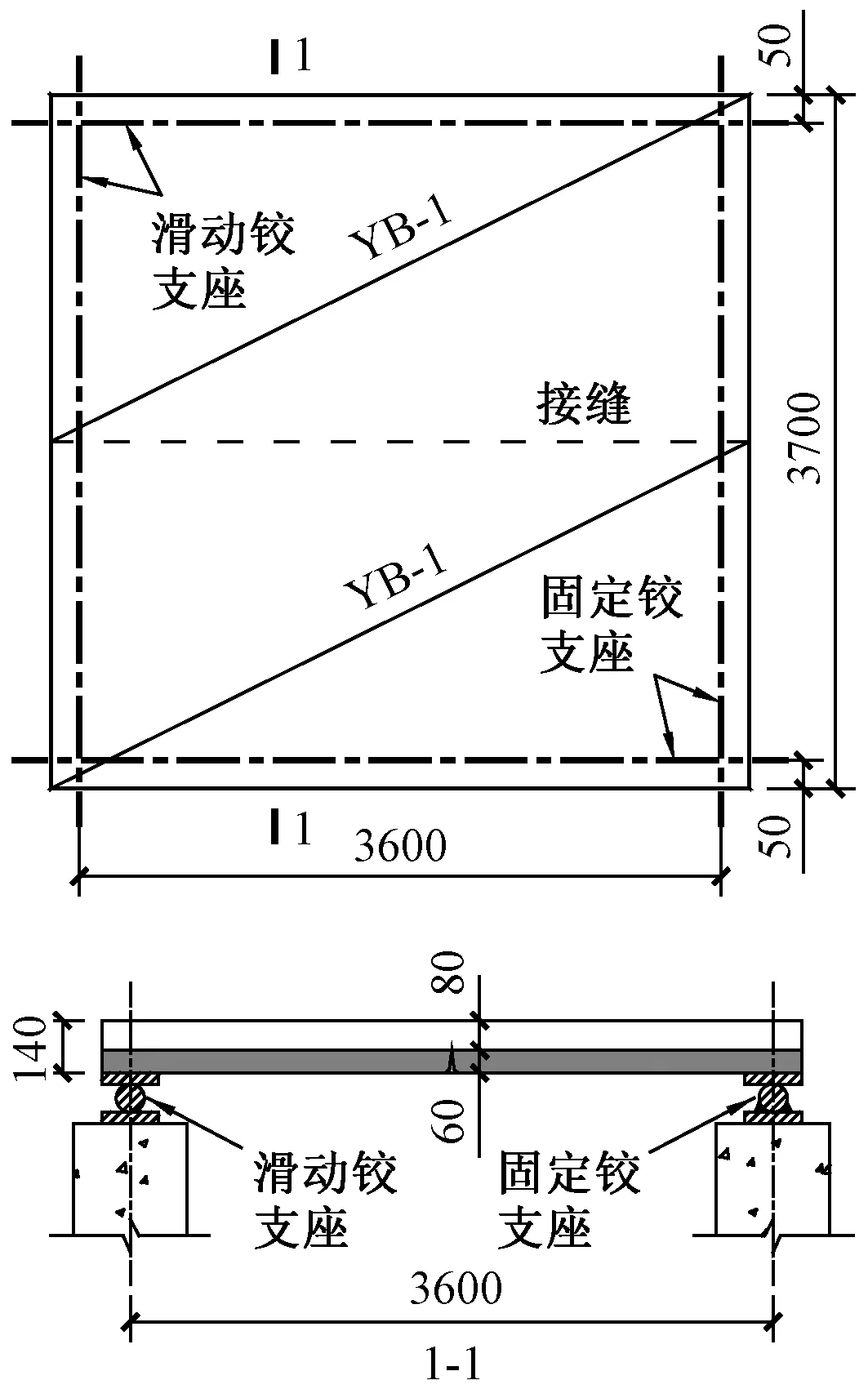

本文采用的密拼钢筋桁架混凝土叠合板试件共计2块,试件编号分别为MP-1,MP-2,平面尺寸均为3 700mm×3 700mm,单个试件由2块平面尺寸为3 700mm×1 850mm的桁架预制板密拼叠合而成,桁架预制板编号为YB-1。桁架预制板及后浇层厚度分别为60,80mm,总板厚为140mm。试件采用四边简支边界,两个方向净跨均为3 600mm,拼缝设置于跨中最不利位置,试件组装如图1所示。

图1 试件组装图

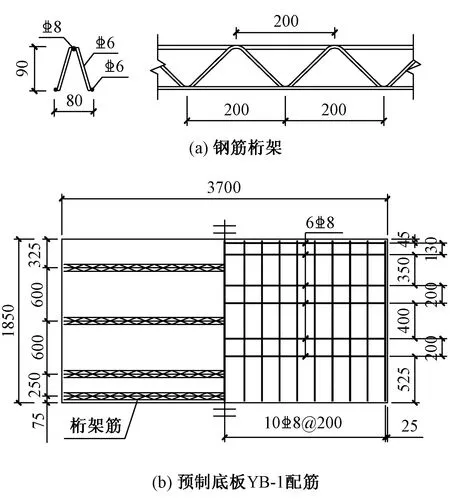

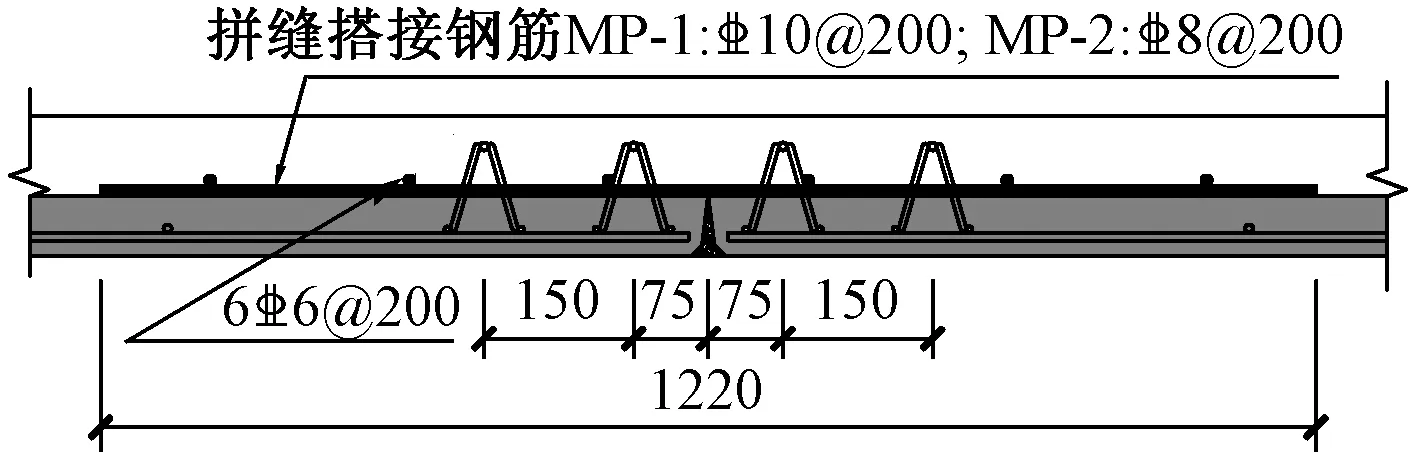

预制底板YB-1配筋如图2所示,按活荷载标准值qk1=2kN/m2进行设计,预制底板纵筋按构造配置,垂直于拼缝方向纵筋为8@200,平行于拼缝方向纵筋为68,桁架下弦筋为86。试件密拼接缝按《钢筋桁架混凝土叠合板应用技术规程》(T/CECS 715—2020)[1]设计,如图3所示。近拼缝边的2道桁架钢筋上弦杆距板边分别为75,225mm;拼缝搭接钢筋锚固长度取1.6la(la为受拉钢筋的锚固长度),搭接钢筋总长为1 220mm,垂直于搭接钢筋设置分布钢筋66。试件MP-1拼缝搭接钢筋按板底纵筋8@200计算的截面受弯承载力设计值等强配置,为10@200;试件MP-2拼缝搭接钢筋按构造要求配置,为8@200。

图2 预制构件YB-1

图3 接缝配筋

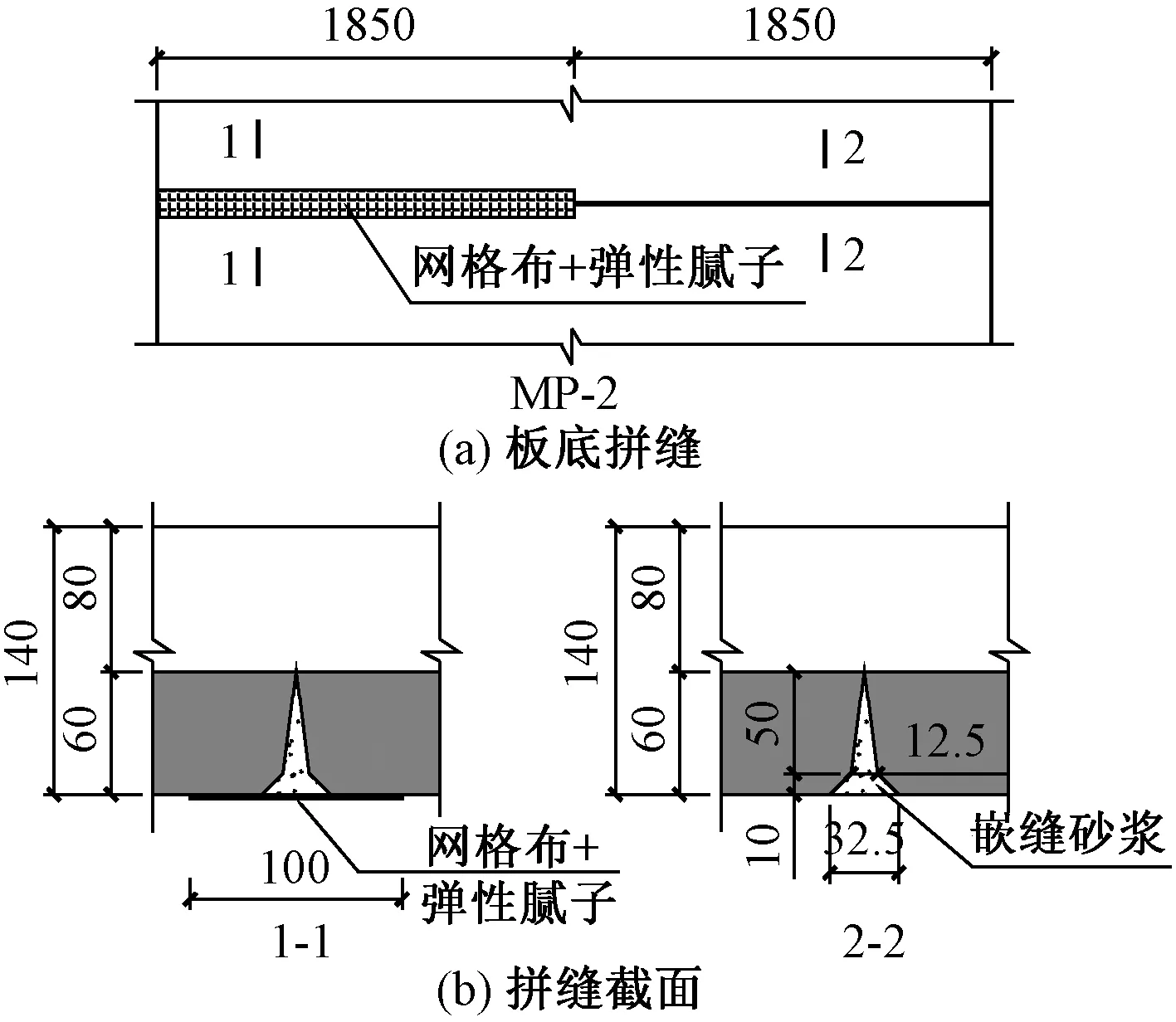

试件安装就位后,采用填缝砂浆对2个试件的拼缝进行嵌缝处理。此外,采用网格布和弹性腻子对试件MP-2的拼缝进行表面遮盖处理,欲使板底拼缝处开裂不可见,具体作法为:首先在板底拼缝表面粘贴一层网格布,而后在网格布上均匀涂刮弹性腻子,如图4所示。

图4 拼缝处理

1.2 堆载方案

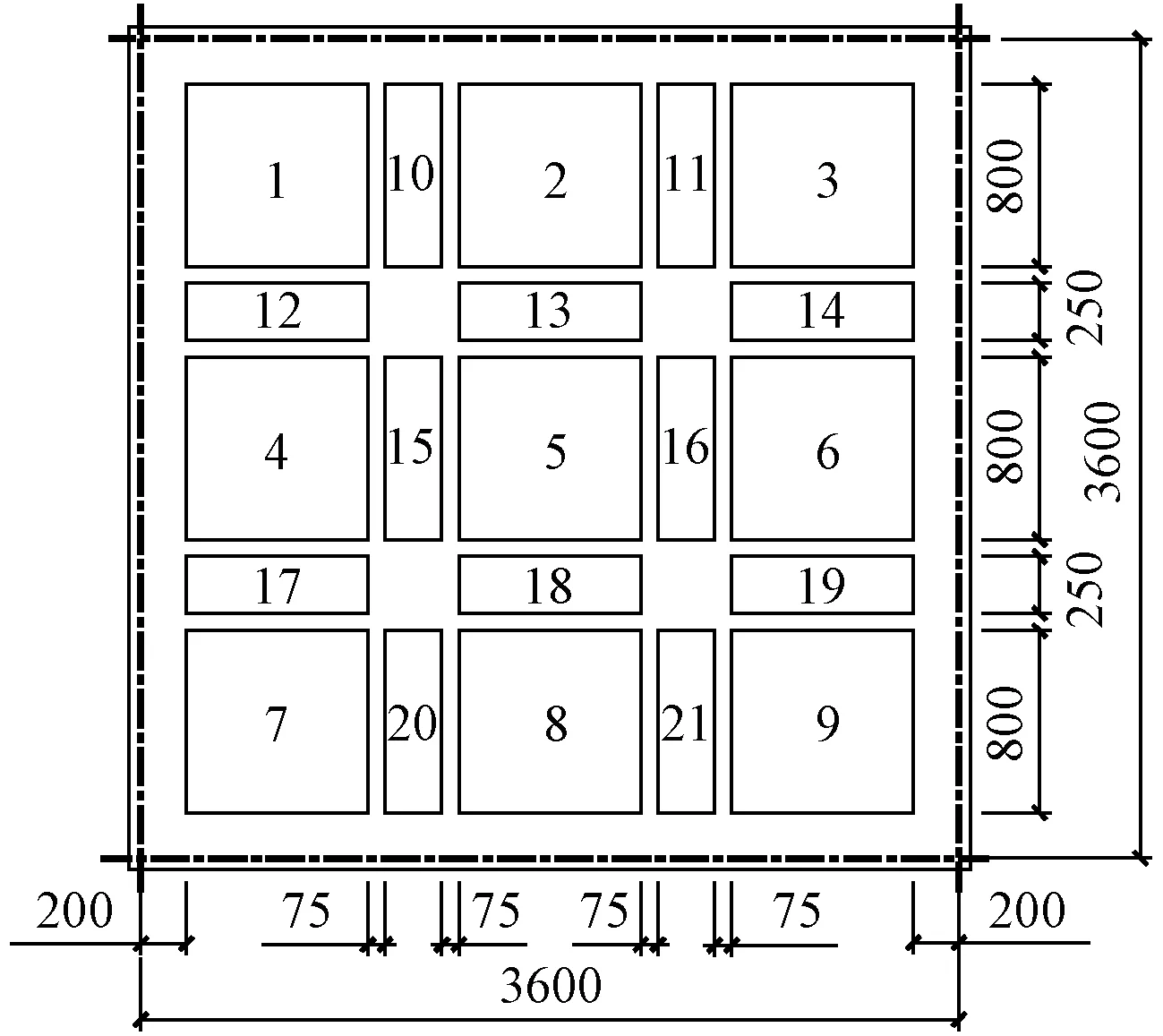

采用均布加载方式堆载。将叠合板面划分出9个800mm×800mm的正方形区格及12个800mm×250mm的长方形区格,区格间预留75mm的间隙,避免堆载重物产生起拱效应,如图5所示。堆载重物采用尺寸为400mm×250mm×100mm的混凝土块,单块重量为0.25kN。单个正方形区格每层可堆放6块混凝土块,单个长方形区格每层可堆放2块混凝土块。采用弹性有限元方法计算不同区格上的堆载重物在试件跨中产生的弯矩,并根据《建筑结构荷载规范》(GB 50009—2012)[7],按荷载在试件跨中产生的弯矩相等的原则,将堆载等效为均布荷载,不同区格上的堆载在试件跨中产生的弯矩M及等效均布荷载q见表1。

图5 堆载区格划分示意图

单位等效荷载 表1

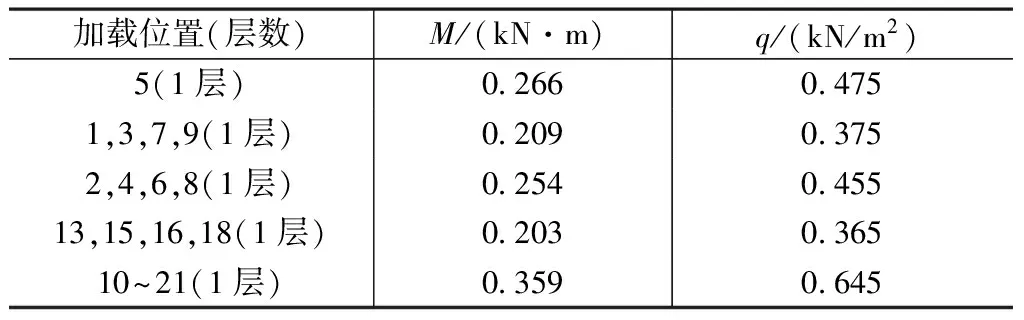

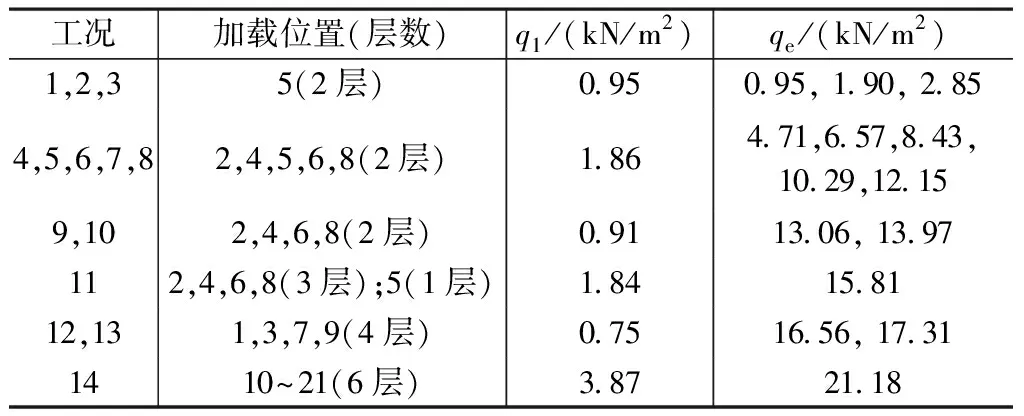

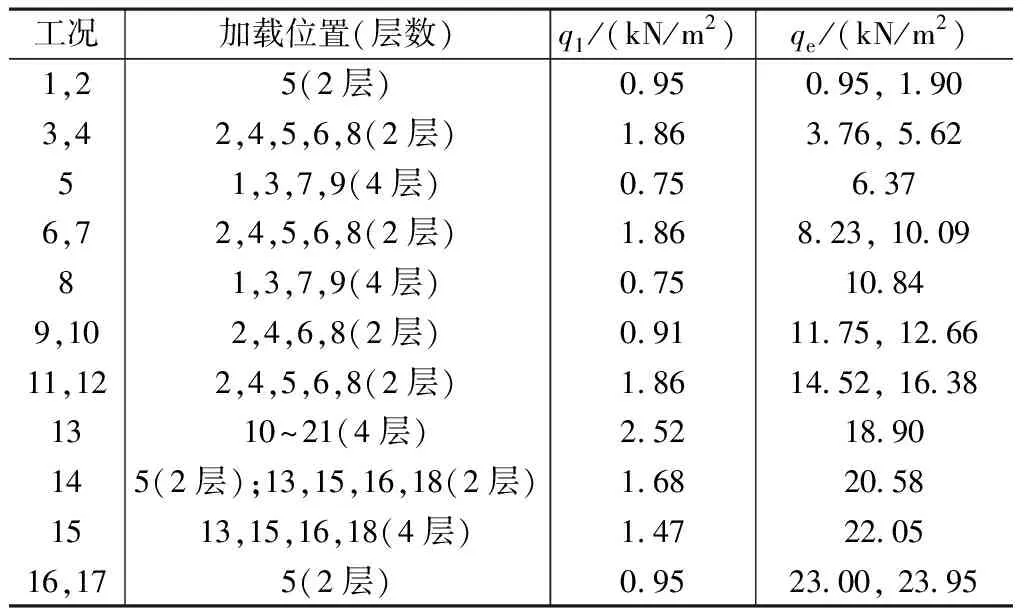

按照以上规则对试件进行分级加载,每级荷载持荷时间为10min,具体加载工况见表2,3。表中:q1为加载工况对应的均布荷载;qe为累计施加的均布荷载(不包含自重gk=3.50kN/m2)。

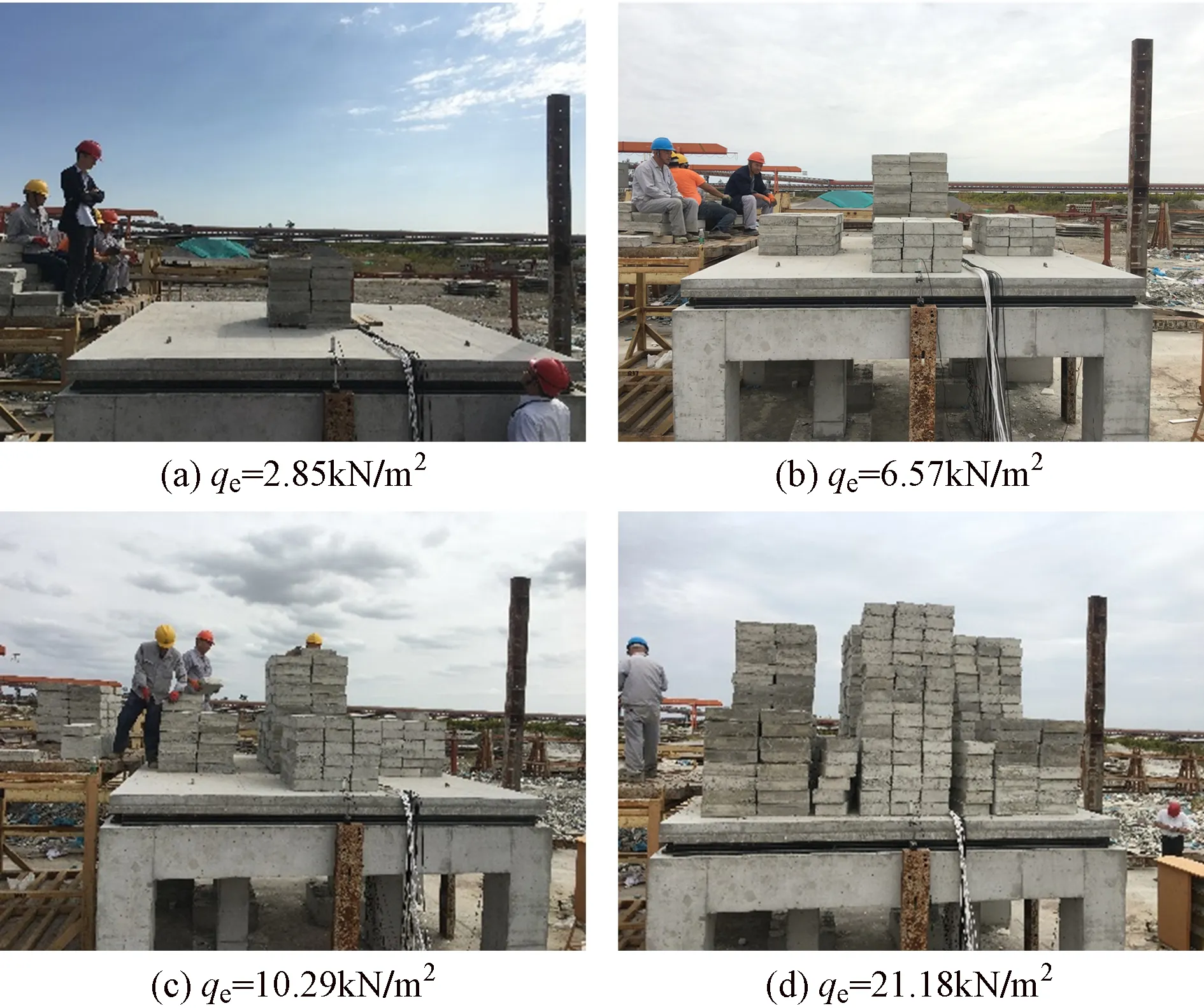

实际堆载过程如图6所示。

试件MP-1分级加载工况 表2

试件MP-2分级加载工况 表3

图6 部分堆载过程

1.3 量测方法

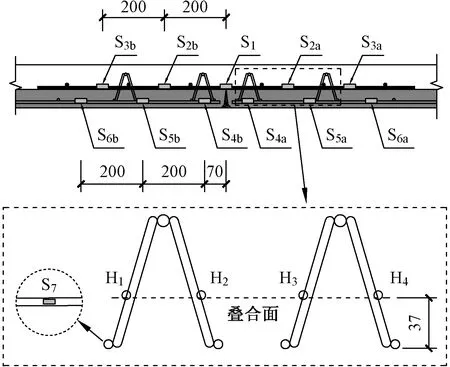

加载过程中,测量试件的竖向变形、拼缝开裂宽度、钢筋应变及关键点的裂缝宽度。竖向变形及拼缝开展宽度测点布置如图7所示,其中W1a,W1b位于试件跨中,W2,W4位于1/4跨位置,W3,W5位于支座处。测点W6位于试件跨中,测点标距为150mm。钢筋应变测点位于试件跨中,如图8所示,其中S1,S2a,S3a,S2b,S3b为拼缝搭接钢筋应变测点,测点间距为200mm,测点S1位于拼缝正上方,测点S2a,S3a与S2b,S3b对称布置于拼缝两侧;板底纵筋应变测点S4a,S5a,S6a与S4b,S5b,S6b关于拼缝对称布置,测点间距200mm,测点S4a,S4b距拼缝70mm;桁架腹杆筋应变测点布置于拼缝一侧2道钢筋桁架上,均位于叠合面处,其中测点H1,H2位于靠近拼缝的第1道钢筋桁架上,测点H3,H4位于第2道钢筋桁架上。每级加载结束后,采用裂缝测宽仪测量关键点的裂缝宽度,并记录板底的裂缝发展情况。

图7 竖向变形及拼缝开展宽度测点布置图

图8 钢筋应变测点布置图

2 试验结果

2.1 裂缝发展

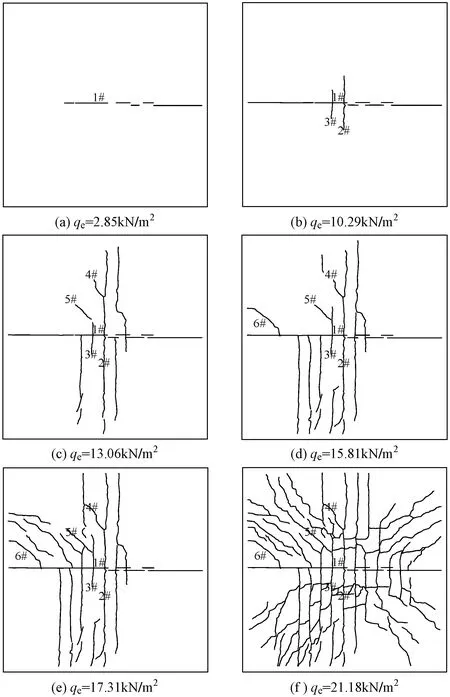

加载至2.85kN/m2时,试件MP-1拼缝开裂,为板底第1道裂缝(1#),裂缝宽度为0.03mm,如图9(a)所示。随着荷载的增加,拼缝处的裂缝沿拼缝向两端支座延伸;加载至10.29kN/m2时,出现2道正交拼缝裂缝(2#,3#),裂缝宽度均为0.04mm,此时,1#裂缝的宽度为0.24mm,如图9(b)所示;加载至13.06kN/m2时,从2#,3#裂缝发展出两道板对角线裂缝(4#,5#),与拼缝夹角约为45°,此时,1#裂缝的宽度为0.41mm,2#,3#裂缝继续向支座延伸,宽度分别为0.08,0.07mm,如图9(c)所示;加载至15.81kN/m2时,出现一道从拼缝延伸至支座的板对角线裂缝(6#),与拼缝夹角约为45°,裂缝宽度为0.11mm,同时出现多道正交拼缝裂缝,裂缝端部延伸至支座,此时,1#裂缝的宽度为0.54mm,如图9(d)所示;加载至17.31kN/m2时,5#与6#裂缝间出现多道从拼缝延伸至支座的板对角线裂缝,此时1#裂缝的宽度为0.58mm,如图9(e)所示;加载至21.18kN/m2时,板底四角均出现多道对角线裂缝,裂缝一端延伸至支座,另一端与正交拼缝裂缝相交,此时,1#裂缝的宽度为1.01mm,其余裂缝均未超过0.20mm,如图9(f)所示。

图9 试件MP-1板底裂缝分布

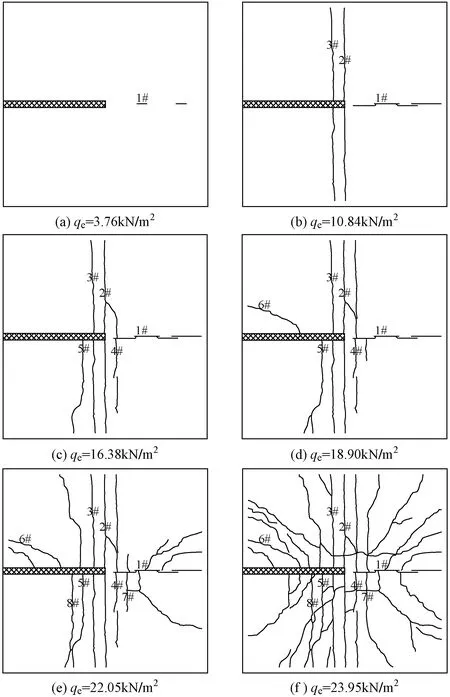

加载至3.76kN/m2时,试件MP-2拼缝开裂,为板底第1道裂缝(1#),裂缝宽度为0.05mm,如图10(a)所示,随着荷载的增加,拼缝处的裂缝沿拼缝向两端支座延伸;加载至10.84kN/m2时,出现了2道正交拼缝裂缝(2#,3#),裂缝两端均延伸至支座,裂缝宽度分别为0.14,0.11mm,此时,1#裂缝的宽度为0.45mm,如图10(b)所示;加载至16.38kN/m2时,又出现两道正交拼缝裂缝(4#,5#),裂缝宽度均为0.16mm,此时,1#裂缝的宽度为0.76mm,2#,3#裂缝宽度分别为0.22,0.21mm,如图10(c)所示;加载至18.90kN/m2时,出现一道拼缝至支座的板对角线裂缝(6#),裂缝宽度为0.14mm,此时,1#裂缝的宽度为0.85mm,2#,3#裂缝宽度分别为0.24,0.23mm,如图10(d)所示;加载至22.05kN/m2时,出现两道正交拼缝裂缝(7#,8#)及多道从拼缝延伸至支座的板对角线裂缝,此时,4#,5#裂缝宽度分别为0.19,0.18mm,1#裂缝宽度为1.03mm,如图10(e)所示;加载至23.95kN/m2时,板底四角均出现多道板对角线裂缝,裂缝一端延伸至支座,另一端与正交拼缝裂缝相交,此时1#裂缝的宽度为1.64mm,2#,3#裂缝宽度分别为0.35,0.47mm,4#,5#,7#,8#裂缝均扩展至两端支座,4#,5#裂缝宽度分别为0.32,0.39mm,如图10(f)所示。

图10 试件MP-2板底裂缝分布

通过对比可知,2个试件拥有相似的裂缝发展规律,即首先在拼缝处开裂,而后出现正交拼缝裂缝,随后出现板对角线裂缝,板底裂缝总体呈“米”字形,这与现浇双向板破坏时的“X”形[8]裂缝分布存在差异。

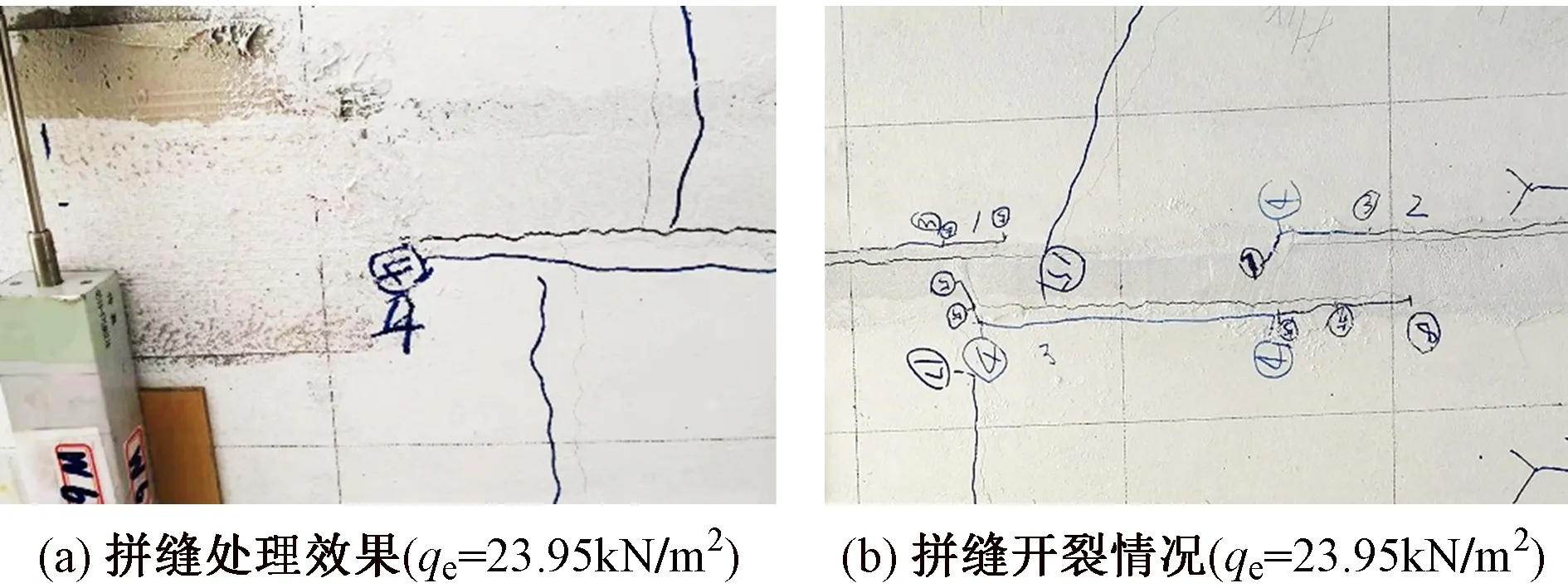

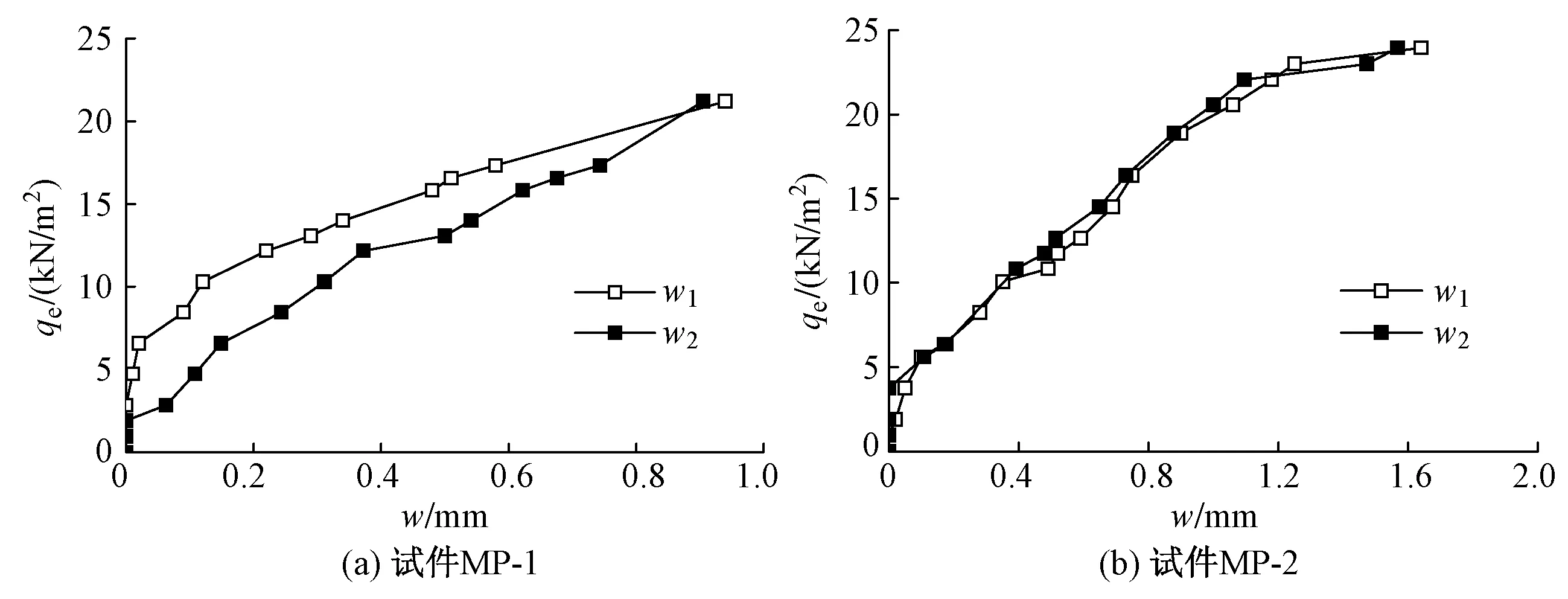

采用网格布和弹性腻子对拼缝进行遮盖处理后,网格布和弹性腻子未发生剥落或开裂,处理效果良好,如图11(a)所示。拼缝处开裂均发生在嵌缝砂浆与底板侧面结合处,裂缝交替出现于嵌缝砂浆块体两侧,并呈现两端窄、中间宽的特点,两侧裂缝被嵌缝砂浆块体上的短裂缝联通,如图11(b)所示。由裂缝宽度实测数据可知,两试件拼缝处开裂宽度始终最大,试件的荷载-拼缝开裂宽度(qe-w)曲线如图12所示。其中w1为使用位移计测得的裂缝宽度;w2为使用裂缝测宽仪测得的裂缝宽度,位移计与裂缝测宽仪测得的裂缝宽度相近;相同荷载下,试件MP-1的拼缝开裂宽度小于试件MP-2的拼缝开裂宽度,表明增加拼缝搭接钢筋可有效控制拼缝开裂。

图11 试件MP-2板底拼缝

图12 荷载-拼缝开裂宽度曲线

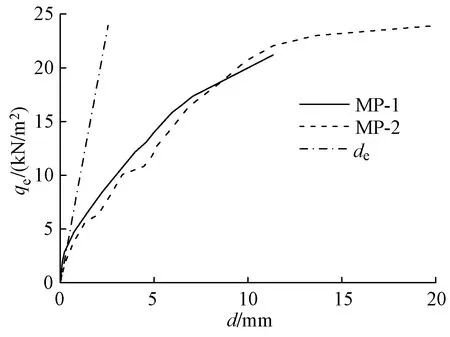

2.2 挠度

试件的荷载-跨中挠度(qe-d)曲线如图13所示,其中d由位移测点W1a,W1b位移平均值减去W3位移值而得,图中de为采用弹性薄板小挠度理论[9]计算的挠度。由图可知:1)荷载-跨中挠度曲线呈三折线形式,荷载小于2kN/m2时,2个试件跨中挠度随荷载增加而线性增长,试件处于弹性状态;荷载为2kN/m2左右时,2个试件荷载-跨中挠度曲线均出现明显转折,试件刚度下降,表明此时试件开裂;荷载超过2kN/m2后,随着荷载的增加,2个试件荷载-跨中挠度曲线均逐步变缓,表明试件进入塑性阶段;荷载超过21kN/m2后,试件MP-2板底裂缝充分发展,拼缝搭接钢筋屈服,荷载-跨中挠度曲线趋于水平,试件MP-2发生延性破坏,而试件MP-1直至加载结束,其荷载-跨中挠度曲线未趋于水平,表明试件MP-1的堆载偏少,最大堆载仍不是极限承载力。2)试件MP-1弹性段刚度大于试件MP-2弹性段刚度,拼缝搭接钢筋配筋量增加56.3%,试件弹性阶段刚度增加161.1%。3)荷载小于19kN/m2时,试件MP-2荷载-跨中挠度曲线位于试件MP-1下方;荷载超过19kN/m2后,试件MP-2荷载-跨中挠度曲线位于试件MP-1上方,推断试件MP-2部分拼缝搭接钢筋进入强化段,导致其承载力提高。4)试件MP-1的荷载-跨中挠度曲线较试件MP-2平滑,表明试件MP-1的拼缝传力更为稳定、连续。5)试件开裂前,实测挠度与计算值基本吻合,试件开裂后,刚度降低,实测挠度大于计算值。

图13 荷载-跨中挠度曲线

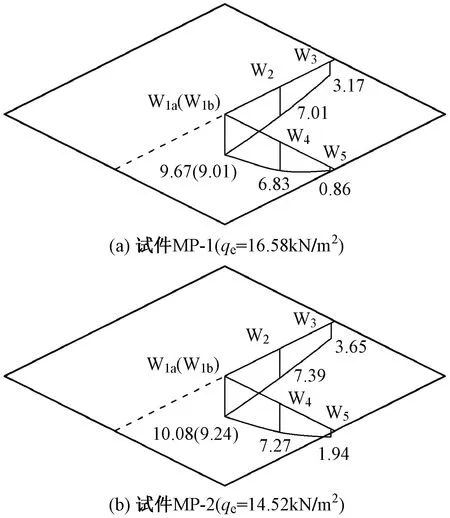

试件竖向变形分布如图14所示。由图可见,2个试件竖向位移测点W1a,W1b位移值较为接近,表明拼缝构造可有效传递剪力;竖向变形曲面基本呈“拉网形”,表明密拼叠合板试件具有较好的变形协调能力,表现为明显的双向板变形特征。

图14 竖向变形/mm

2.3 钢筋应变

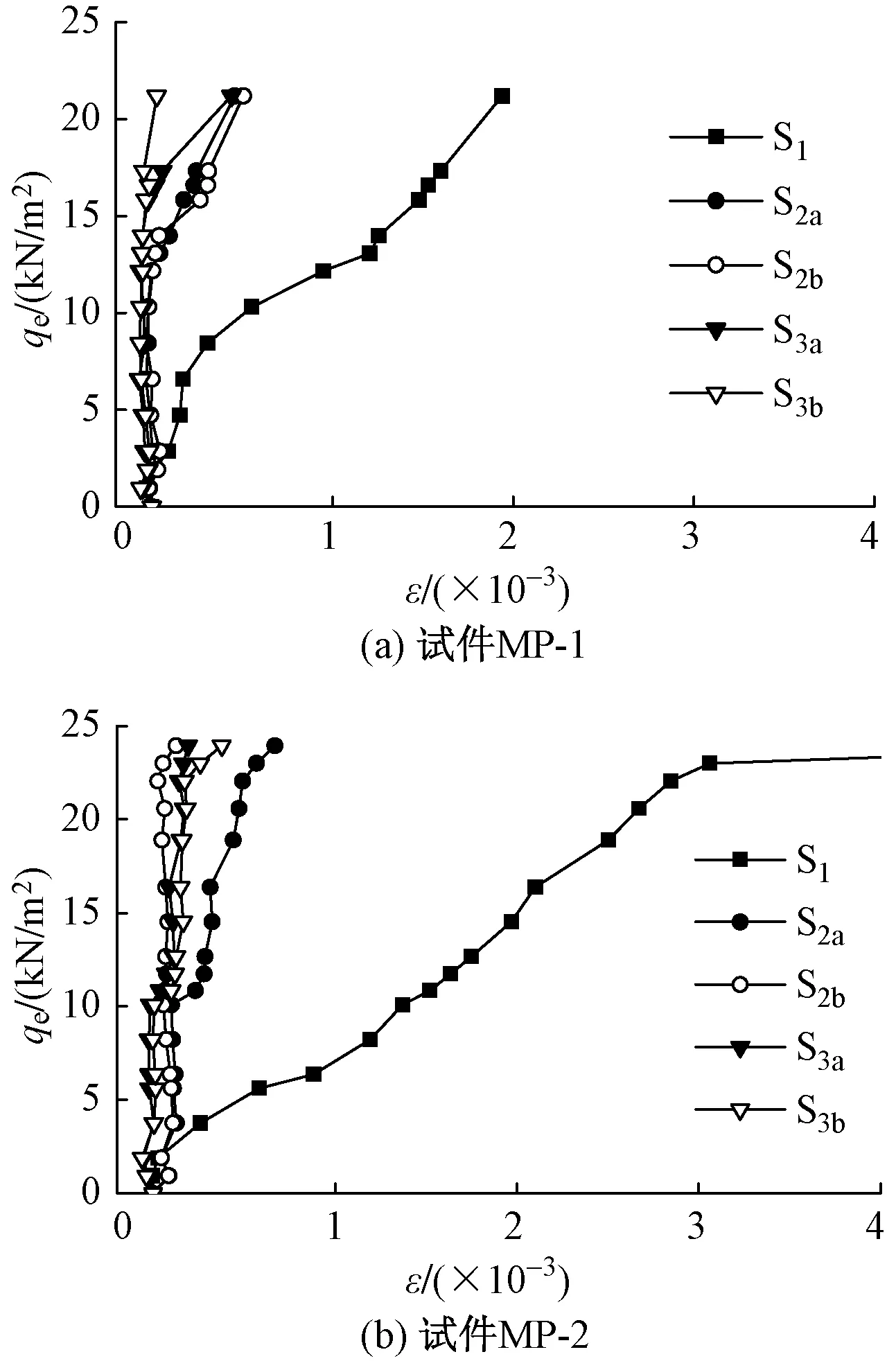

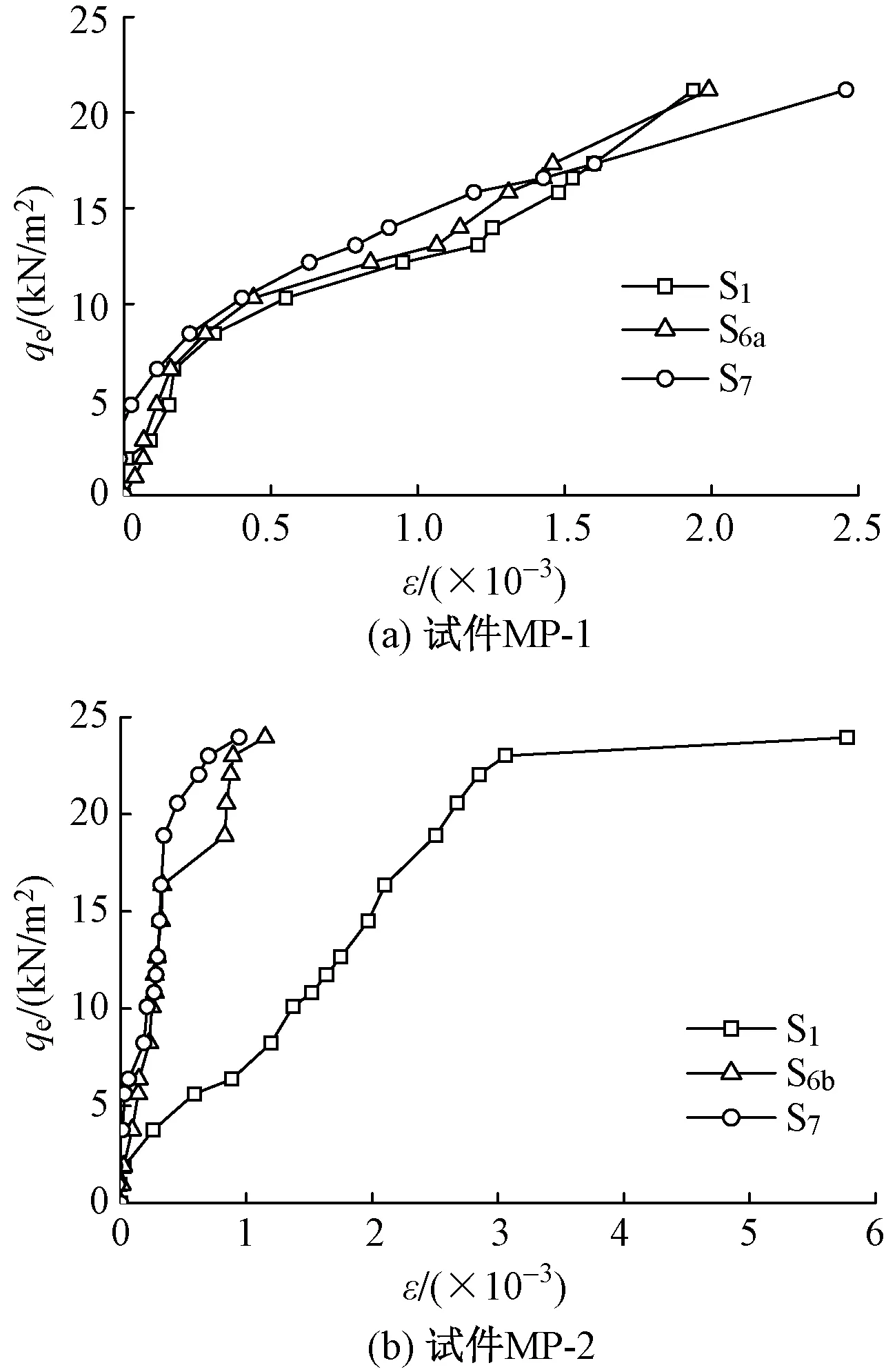

试件的荷载-拼缝搭接钢筋应变(qe-ε)曲线如图15所示。由图可见,2个试件拼缝处测点S1的应变随荷载的增加增长较快,测点S2a,S3a,S2b,S3b应变增长较慢,加载结束时,测点S1的应变显著大于拼缝两侧测点S2a,S3a,S2b,S3b的应变。试件MP-2应变测点S2a,S3a,S2b,S3b在荷载为10kN/m2左右时出现较大增长。试件MP-1测点S1的应变值小于试件MP-2测点S1的应变值,加载结束时,试件MP-1拼缝搭接钢筋未屈服,试件MP-2拼缝搭接钢筋屈服。

图15 拼缝搭接钢筋应变

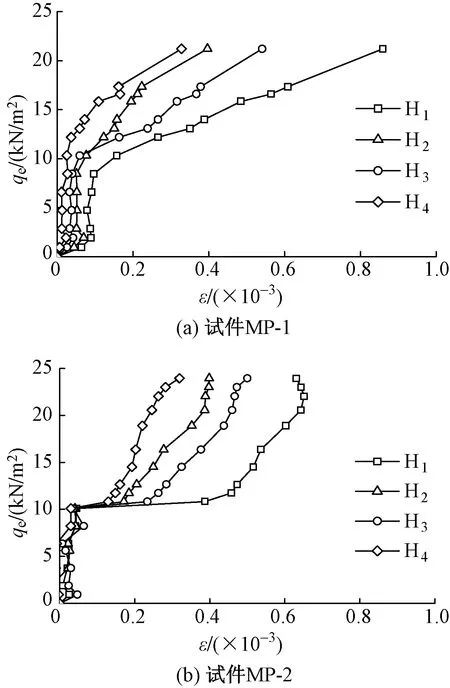

试件的荷载-桁架腹杆筋应变(qe-ε)曲线如图16所示。由图可见,2个试件靠近拼缝的桁架腹杆筋测点H1,H2的应变值在加载初期就出现了一定的增长,测点H3,H4增长不明显,随后2个试件的桁架腹杆筋应变基本保持不变,直至荷载超过10kN/m2后,2个试件的桁架腹杆筋测点应变随着荷载的增加而增加。值得注意的是,试件MP-2在荷载为10kN/m2左右时,其桁架腹杆筋应变测点均出现大幅增加,这与拼缝搭接钢筋测点S2a,S3a,S2b,S3b变化特征一致。加载结束时,2个试件桁架腹杆筋均未屈服。

图16 桁架腹杆钢筋应变

试件的荷载-板底纵筋应变(qe-ε)曲线如图17所示。由图可见,随着荷载的增加,远离拼缝的测点S6a,S6b应变增长迅速,测点S5a,S5b的应变增长次之,靠近拼缝的测点S4a,S4b应变增长较小,加载结束时,两试件板底纵筋均未屈服。

图17 板底纵筋应变

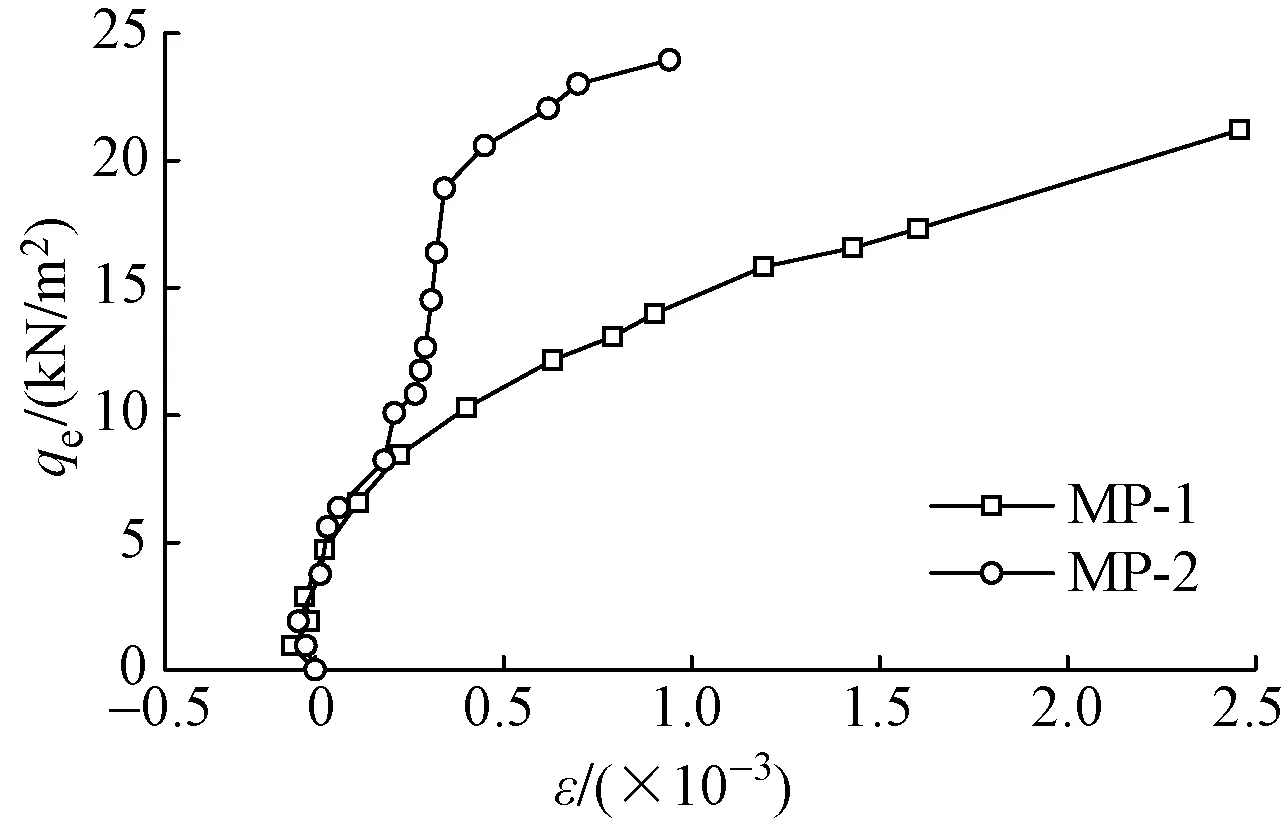

试件的荷载-桁架下弦钢筋测点S7应变(qe-ε)曲线如图18所示。由图可见,荷载小于2.5kN/m2时,2个试件测点S7应变值增长均不明显。荷载超过2.5kN/m2后,随着荷载的增加,试件MP-1测点S7应变迅速增长,且增长速率逐步增加。荷载为2.5~19.0kN/m2间,试件MP-2测点S7应变增长缓慢,荷载超过19.0kN/m2后,应变增长加快。加载结束时,试件MP-1桁架下弦钢筋屈服,试件MP-2桁架下弦钢筋未屈服。

图18 桁架下弦钢筋测点S7应变

3 传力机理与承载力分析

3.1 拼缝传力

密拼接缝截面处,预制板底纵筋不连续,受力纵筋为叠合面处的拼缝搭接钢筋。当配筋率一定时,拼缝处的受弯承载力取决于拼缝搭接钢筋的锚固性能。密拼试件在受力过程中易发生叠合面撕裂,导致拼缝搭接钢筋锚固失效,致使试件过早丧失承载力。叠合面撕裂主要由两种原因引起:其一为预制底板与叠合层受力状态的不同导致的张裂趋势;其二为拼缝搭接钢筋受力后肋部挤压周边混凝土而产生的环向拉应力。为避免叠合面撕裂导致的锚固失效,在拼缝两边钢筋搭接范围内配置桁架钢筋,其桁架腹杆钢筋可起到横向钢筋的作用,避免叠合面撕裂。

由桁架腹杆钢筋的应变量测结果(图16)可知,加载初期,靠近拼缝的腹杆钢筋应变(测点H1,H2)即出现增长,此时拼缝搭接钢筋应变(图15)较小,表明此阶段腹杆钢筋应变增长主要由预制底板和叠合层间的张裂趋势引起;荷载超过10kN/m2时,拼缝搭接钢筋轴向应力逐渐增加,此时桁架腹杆钢筋应变(测点H1,H2,H3,H4)与拼缝搭接钢筋应变变化规律较为一致,表明此阶段腹杆钢筋应变的增长由搭接钢筋肋部对周边混凝土的挤压引起。

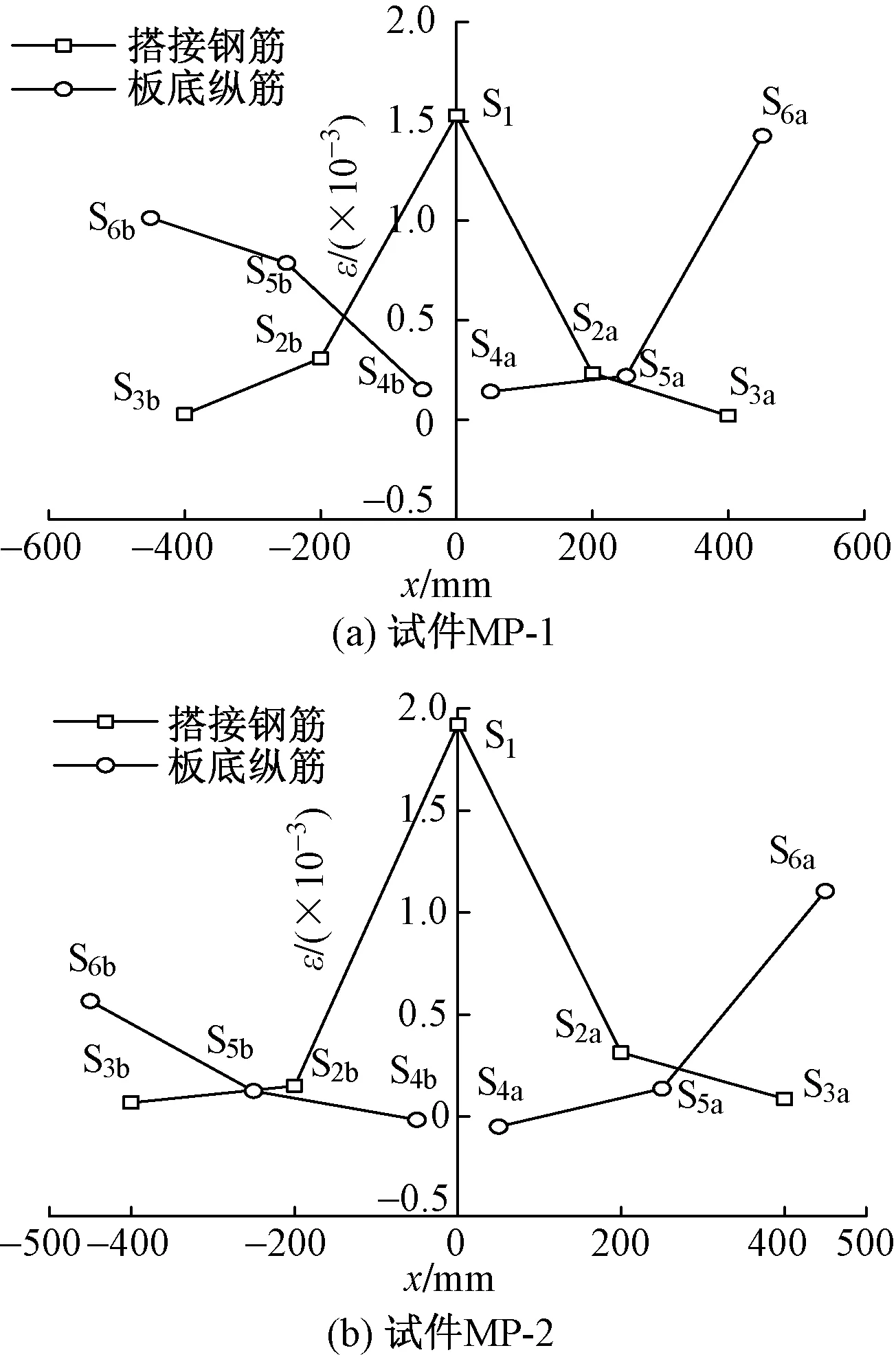

对试件拼缝两侧搭接钢筋及板底纵筋应变测点数据进行处理,以测点距拼缝位置为横坐标,应变值为纵坐标,绘制的2个试件拼缝处钢筋应变分布如图19(a),(b)所示,可见搭接钢筋最大应变值位于拼缝处,应变值从拼缝位置向两端递减,板底纵筋最小应变值位于拼缝处,应变值从拼缝位置向两边递增。以上应变分布规律表明,拼缝搭接钢筋与桁架腹杆筋间通过间接搭接方式传力[10],拼缝两侧板底纵筋分别与拼缝搭接钢筋两端形成间接搭接,实现了两侧板底纵筋间的内力传递。

图19 拼缝处钢筋应变分布

图20为2个试件纵横向受力纵筋及拼缝搭接钢筋的应变对比。由图可知,2个试件纵横向受力纵筋应力相当,密拼接缝构造保证了密拼叠合板试件的双向受力。此外,当密拼接缝采用等强配筋时,拼缝搭接钢筋应力与板底纵筋相当,而密拼接缝采用构造配筋时,其应力显著大于板底纵筋。

图20 纵横向钢筋应变对比

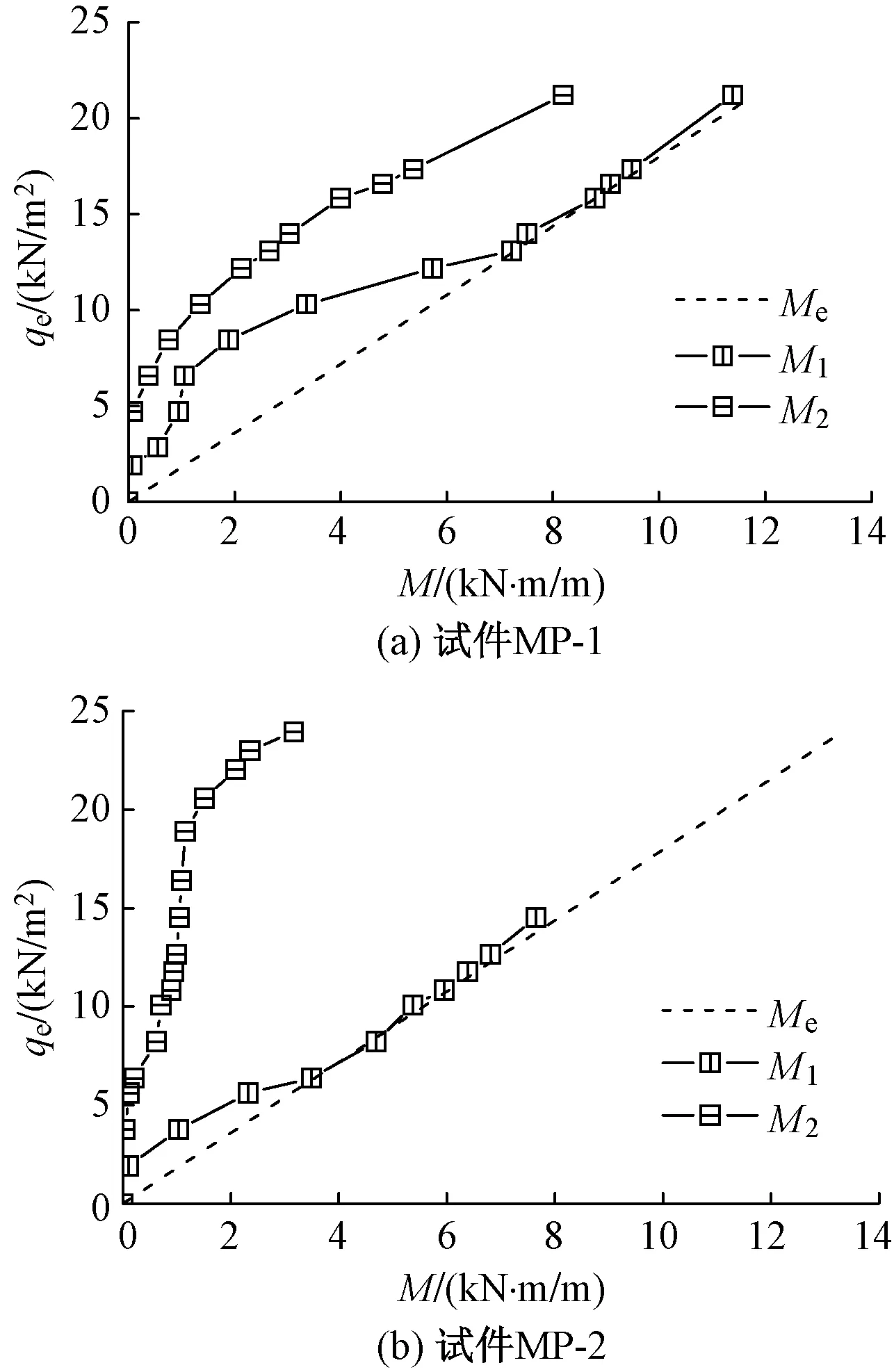

图21为2个试件拼缝搭接钢筋和桁架下弦钢筋屈服前纵横向跨中实测荷载-弯矩(qe-M)曲线,其中Me为采用弹性薄板小挠度理论[9]计算的跨中弯矩;M1为根据测点S1应变推算的垂直于拼缝的跨中弯矩;M2为根据测点S7应变推算的平行于拼缝的跨中弯矩。由图21可知,垂直于拼缝的跨中弯矩M1与计算值Me较为接近,且M1大于平行于拼缝的跨中弯矩M2。

图21 拼缝搭接钢筋和桁架下弦钢筋屈服前纵横向跨中实测荷载-弯矩曲线

3.2 破坏模式

根据密拼试件板底裂缝特征及裂缝出现的先后顺序,将密拼试件的破坏过程分为三个阶段:拼缝开裂阶段、正交拼缝裂缝发展阶段及对角线裂缝发展阶段。

试件板底第一道裂缝均为拼缝开裂,原因在于:拼缝位于跨中截面弯矩最大处,而嵌缝砂浆与预制底板侧面混凝土间的粘结较为薄弱,在正应力作用下结合面处首先开裂。由于拼缝处受力纵筋为拼缝搭接钢筋,拼缝截面有效高度仅为叠合层厚度,故拼缝开裂后,垂直于拼缝的板带刚度小于平行于拼缝的板带刚度,此时,试件表现出单向板的受力特征,产生正交于拼缝的裂缝。随着正交裂缝的发展,平行于拼缝的板带刚度减小,两个方向板带刚度趋于一致,试件又表现出双向板的受力特征,即出现对角线裂缝。

整个加载过程中,试件未发生叠合面撕裂,也未发生拼缝搭接钢筋锚固失效,直至加载结束仍具有良好的整体性能,试件最终由于拼缝搭接钢筋屈服而逐渐失去承载力,表现为延性破坏。

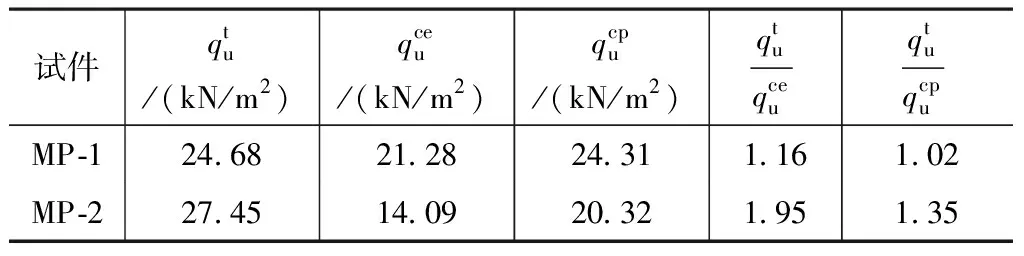

3.3 承载力

试件MP-1,MP-2拼缝截面受弯承载力设计值Md,g1,Md,g2分别为10.07,6.66kN·m/m,平行于拼缝的截面受弯承载力设计值Md,p为10.73kN·m/m,垂直于拼缝的截面受弯承载力设计值Md,v为11.63kN·m/m,试件的承载力由拼缝截面控制。试件MP-1,MP-2拼缝配筋对应的活荷载标准值qk2,1,qk2,2分别为9.32,5.06kN/m2。

(1)

式中:δ为板的虚位移;M,θ分别为各塑性铰线上的总内力矩及该塑性铰线所连结的一对小节板之间的虚角变位。

承载力对比 表5

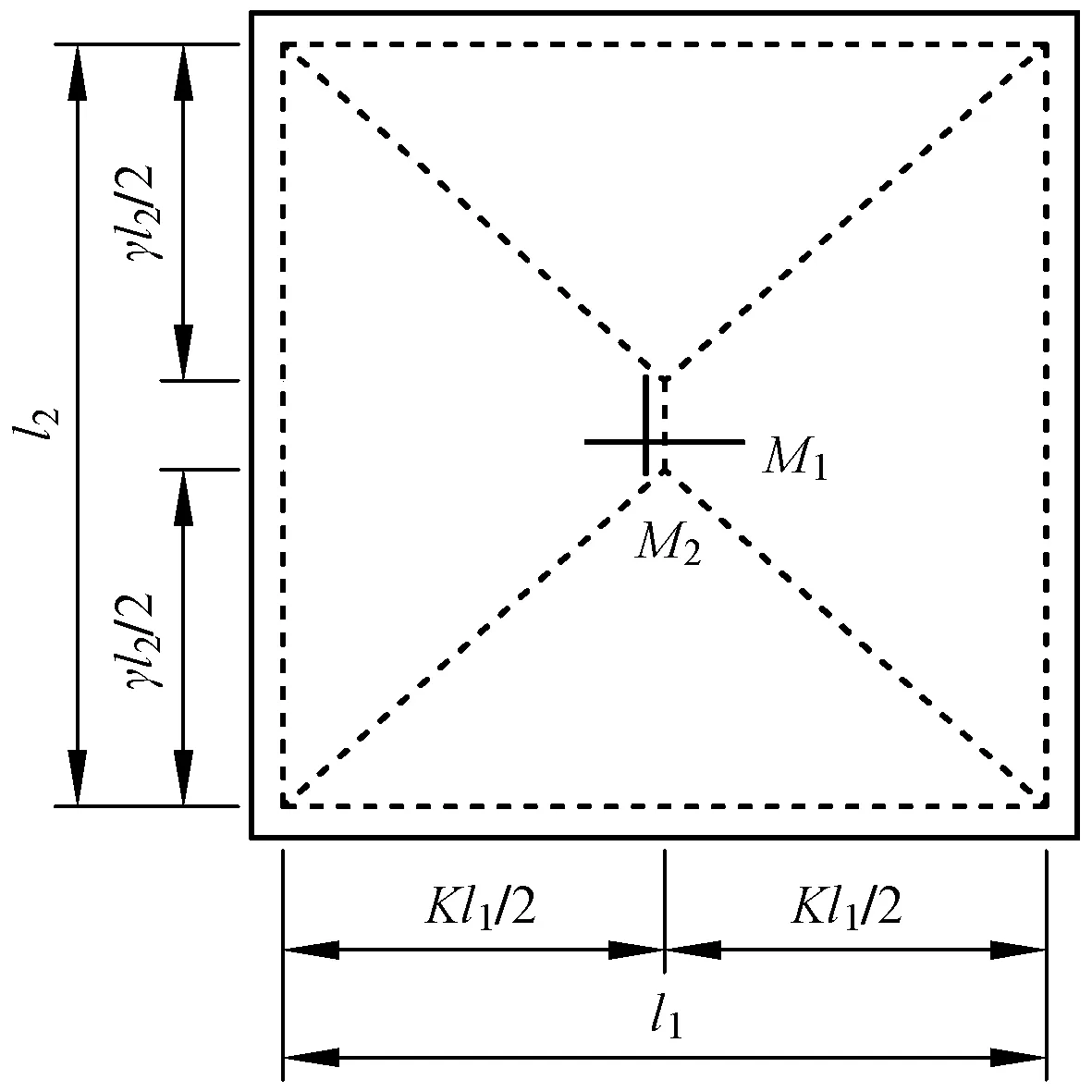

按极限平衡法计算试件承载力的计算简图如图22所示。图中:M1,M2分别为垂直于和平行于拼缝塑性铰线上单位长度的极限内力矩,M1=Mu,v,对于试件MP-1,M2=Mu,g1,对于试件MP-2,M2=Mu,g2;l1,l2分别为平行于拼缝边和垂直于拼缝边计算跨度,取l1=l2=3.60m;γ,K分别为塑性铰线位置参数,试件MP-1参数γ1=0.963,试件MP-2参数γ2=0.857,对于四边简支板,K=1。

图22 计算简图

由表5可知,试件的极限承载力实测值均不小于弹性薄板小挠度理论和极限平衡法计算的极限承载力,后者计算结果更加接近实测值。由于计算时假定的塑性铰线与试件实际塑性铰存在一定差异,未考虑纵、横向塑性铰对试件承载力的影响,使用极限平衡法计算的极限承载力仍偏于保守。

4 结论与建议

(1) 密拼接缝在整个加载过程中能有效传递内力,保证了2个试件的双向受力,密拼试件的钢筋应变分布及变形均符合双向板受力特征。

(2) 嵌缝砂浆与预制板侧面粘结较为薄弱,导致拼缝处首先开裂,拼缝开裂后,两个方向板带刚度的差异导致其呈现单向板特征,板底出现垂直裂缝,垂直裂缝的发展使两个方向板带刚度趋于一致,试件又呈现出双向板特征,出现对角线裂缝,板底裂缝形态最终呈“米”字形,与现浇双向板存在差异。

(3) 2个试件均能满足结构性能检验要求,且承载力实测值均不低于采用弹性薄板小挠度理论和极限平衡法计算的承载力。

(4) 拼缝搭接钢筋采用“等强配筋”的试件MP-1和采用构造配筋的试件MP-2具有相似的破坏模式,增加拼缝搭接钢筋配筋量可有效限制拼缝开展,并能提高试件的整体刚度,从节约钢筋用量角度,建议采用构造配筋,而对变形较为敏感的楼盖,建议采用“等强配筋”。

(5) 2个密拼叠合板试件在等效活荷载为1.9kN/m2时,板底拼缝即开裂。实际工程中,当板底外露时,建议采用网格布和弹性腻子对板底拼缝进行遮盖处理。