节能涂料在加热炉上的应用

2022-07-07丁雪黄学文

丁雪,黄学文

(中国石化塔河炼化有限责任公司,新疆阿克苏地区 842000)

1 加热炉运行现状分析

某公司1#常压焦化装置设计规模为150万t/a,于2004年9月建成,现有加热炉3台,分别为常压炉F1001,焦化炉F1101A/B,加热炉燃料类型均为燃料气型。F1101A/B为长方形立式加热炉,火盆与炉管距离为1.02米,炉衬材料型式从外到里依次为耐火纤维板、Q-0.8的轻质浇注料、Tz-3的墙砖,其加热炉效率均低于91%,存在较大的节能潜力。加热炉运行现状见表1。

表1 装置加热炉基本情况

通过分析,加热炉辐射室传热约占整个加热炉传热的70%~80%,可通过提升辐射传热效率来提高加热炉整体传热效率,降低辐射炉膛中烟气带走的热量,减少辐射和对流室以及加热炉外壁散热损失,进而提升加热炉综合热效率。

2 节能涂料原理及性能特点

2.1 高温衬里反辐射节能涂料

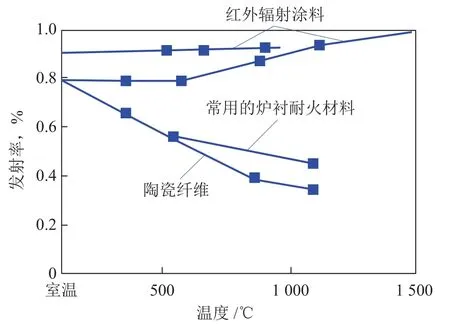

加热炉常用的耐材砌体内壁黑度一般在0.6~0.9左右,随着炉膛温度的不断升高,其黑度反而快速下降,因此常用的耐火材料对辐射传热的贡献有限[1]。黑度又称发射率,其与温度的关系如图1所示。

图1 发射率与温度关系

根据斯特藩―波尔茨曼定律,物体的辐射能E=C(T/100)4,其中C是物体的辐射系数,T是炉壁温度,黑体的辐射能为:E0=C0(T/100)4;大多数衬里材料在热辐射波长范围内接近于灰体,即:E灰=C灰(T/100)4,(其中C灰≤C0)。上述两式在相同温度的条件下相除得:E灰/E0=C灰/C0=ε(物体的黑度)。再依据基尔霍夫定律,E/A=E0,(A为物体的吸收率)即物体的辐射能力与吸收率的比值恒等于同温度下绝对黑体的辐射能力E0。

发射率与波长关系见图2。物体的吸收率A与黑度ε在数值上相等。因此,物体的黑度愈高,其吸收率就愈大,根据基尔霍夫定律其辐射能力愈强。高温辐射能量大多数集中在1~5 μm波段,加热炉辐射室衬里使用的耐火材料在这一波段的辐射率很低,在炉体衬里表面采用耐高温反辐射涂料,在高温下烧结后形成致密的金属陶瓷涂层,炉壁黑度可提高到0.92以上,增大炉壁辐射能力。炉壁辐射热量增加,炉壁表面温度升高,提高传热效率[2]。

图2 发射率与波长关系

2.2 炉管强化吸收涂料

根据斯蒂芬·波尔茨曼定律,物体的辐射能:

E=ε·σ·A·T4

其中:

E—辐射能量,W;ε—物质表面的发射率;

σ—斯蒂芬·玻尔兹曼常数,5.67×10-8W/(m2·K4);

A—物质表面积,m2;

T—物质表面绝对温度,K。

在物质表面温度一定的前提下,物体单位面积热辐射能力和物质表面的发射率有直接关系。耐高温强化传热涂料可提高炉管表面的发射率(黑度),使发射率由0.8提高到0.92以上[3]。从而有效提高炉墙及炉管对辐射热的吸收与反辐射,改善炉膛辐射传热效率。

2.3 性能特点

(1)增加炉壁黑度,辐射传热加强,节能增效;

(2)可降低炉壁外表面温度约15℃,减少热损失;

(3)高温下烧结形成致密的金属陶瓷层,有较高的抗热震和耐磨能力,增加衬里的抗冲刷性和表面强度,使衬里免受高温、烟气的直接冲刷,从而延长衬里使用寿命[4];

(4)提高加热炉炉管热吸收能力;

(5)降低排烟温度,减少炼化企业加热炉污染;

(6)以喷涂的方式施工,操作简单。

2.4 改造实施情况

主要改造项目见表2。工程量包括对F1001、F1101A/B辐射室衬里原涂料拆除、衬里修复、炉管和衬里表面节能喷涂。加热炉内衬均采用高铝纤维喷涂料或陶瓷纤维模块,加热炉炉底为轻质浇注料+高铝砖结构。

表2 主要改造项目

加热炉基本情况见表3。该项目在装置大修期间对F1001、F1101A/B炉管及炉墙进行涂料喷涂,以提高加热炉热效率,总喷涂炉管面积1 098.3 m2,喷涂炉墙面积2 731.2 m2。

表3 加热炉数据 m2

2.5 风险评估

加热炉衬里内壁喷涂反辐射涂料在长时间运行后出现硬化,存在开裂脱落的风险,使局部衬里减薄,极端的会掉在火盆上影响燃烧。而炉管喷涂强化传热涂料所含物质对炉管没有损伤。

3 应用效果

3.1 节能计算

3.1.1 增加辐射传热节能计算

根据辐射传热计算公式:

QR=QeR·aAcp·F

QR—辐射室传热量;

QeR—有效利用热量(燃料放热量);

aAcp—当量冷平面;

F—交换因数;

其中F=1/((1/εf)+(1/εs)-1)

εs—炉膛有效辐射率;

εf—炉管表面辐射率,与炉管材料和炉管表面介质有关,一般取0.9。

衬里和炉管增加辐射涂料,炉管表面辐射率由0.9提升到0.92[5]。整个辐射传热QR增加了2%。辐射室传热占加热炉总体传热70%,因此强化传热后加热炉总体提升热效率1.4%。

3.1.2 炉墙散热损失计算

根据加热炉炉墙散热损失计算公式:

Q=q·F=k·(t1-ta)F

Q—炉墙散热量,kcal/h;

q—炉墙散热热强度,q=k(t1-ta),kcal/m2·h;

F—炉墙外表面;

k—总传热系数,k=1/{(δ1/λ1)+(δ2/λ2)+(δn/λn)+(1/αn)};

t1—炉墙内壁温度,℃;

ta—环境空气温度,取20℃;

设定加热炉热负荷50 MW,计算加热炉炉壁+炉底+炉顶外表面积700 m2。辐射衬里喷涂前,计算外壁温度60℃,辐射炉膛散热损失1.1%;辐射衬里喷涂后,计算外壁温度45℃,辐射炉膛散热损失0.79%;辐射室外壁温度下降15℃,加热炉散热损失减少0.31%。

3.2 测试方案

3.2.1 烟气温度及成分

在烟气离开加热炉最后的换热面处采用烟气分析仪器在线检测烟气温度、氧含量、CO含量等,每小时测取一次,共测取三组数据,计算平均值。

3.2.2 表面温度

将表面温度计的传感器贴敷在炉外表面直接测量外表温度,根据所测量的外表环境温度、环境风速及炉外型尺寸等数值,计算表面散热损失。

3.2.3 红外热象

用红外热象仪对加热炉不同位置的炉表面进行扫描,测试表面温度分布情况,弥补表面温度计测试不到的位置。

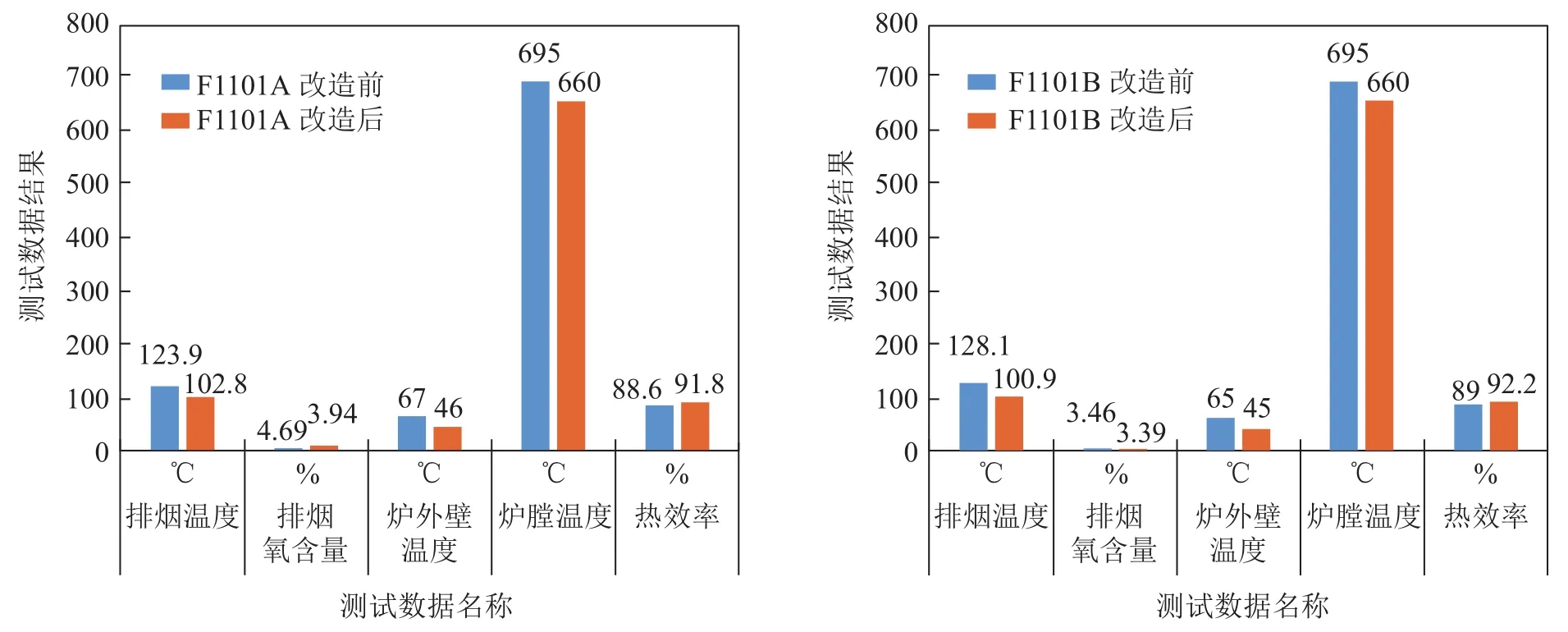

通过对加热炉排烟温度、排烟氧含量、表面温度、环境温度等参数的测试,计算加热炉的热效率及表面散热情况。测试结果显示F1001散热损失下降0.83%,排烟温度下降4.5℃,热效率提高1.4%;F1101A散热损失下降1.34%,排烟温度下降27.27℃,热效率提高3.16%;F1101B散热损失下降1.5%,排烟温度下降21.13℃,热效率提高3.21%。测试结果详见表4和表5。

表4 F1001测试结果

表5 F1101A/B测试结果

3.3 数据分析

3.3.1 常压炉F1001

改造后加热炉排烟温度、炉膛温度和炉外壁温度下降明显,加热炉热损失降低,F1001热效率上升明显。改造前后F1001排烟温度、氧含量等数据对比详见图3。

图3 改造前后F1001排烟温度、氧含量等数据对比

3.3.2 焦化炉F1101A/B

改造后加热炉排烟温度、炉膛温度和炉外壁温度下降明显,加热炉散热损失降低;氧含量可通过鼓风机调节,数据下降对加热炉热效率上升也有一定影响。改造前后F1101A/B排烟温度、氧含量等数据对比详见图4。

图4 改造前后F1101A/B排烟温度、氧含量等数据对比

4 结论

实际应用显示,通过辐射衬里内壁喷涂反辐射涂料和炉管喷涂强化传热涂料,增加了衬里表面反射率,增强了炉管表面黑度,辐射传热量明显增强,辐射炉膛温度下降约30℃;衬里内壁喷涂反辐射涂料,衬里壁厚增加量约3 mm,有效阻断了热气层热桥传热,减少散热损失,炉壁温度下降约15℃。改造后F1001、F1101A/B三台加热炉排烟温度、炉膛温度、炉外壁温度均有不同程度的下降,热效率平均提高2.5%,节能效果显著。经过一年半的运行,目前加热炉炉衬里运行状况良好,未出现硬化脱落现象,主要原因为加热炉辐射室炉管分布较多,炉管单位受热量较低使热辐射低,炉膛温度长期低于650℃运行,涂料硬化风险降低;另外在操作过程中严格控制炉膛升降温速度低于20℃/h,保证炉膛温差变化小,减少涂料脱落风险。