X 波段小型封装GaN 功率放大器设计

2022-07-07崔朝探杜鹏搏焦雪龙曲韩宾

崔朝探,陈 政,杜鹏搏,3,焦雪龙,曲韩宾,3

(1.河北新华北集成电路有限公司,石家庄 050200;2.河北省卫星通信射频技术创新中心,石家庄 050200;3.中国电子科技集团公司第十三研究所,石家庄 050051)

1 引言

随着现代通信、雷达等微波电子设备向小型化、轻量化发展,业界迫切需要小尺寸、高可靠性、安装使用方便的管壳类功率放大器[1],功率放大器作为系统中的关键组件之一,其效率和功率可以显著影响系统的总体能耗和散热性能。作为第三代半导体材料的GaN 具有禁带宽、电子迁移率高、电子饱和速率高、击穿电场高、热导率高和抗辐射能力强等特点[2]。目前国内外已报道了多篇基于GaN HEMT 工艺的功率放大器,但大多集中在低频段和大功率类型,对高频段、高效率、小型化功放模块的报道较少。文献[3-4]分别研究了L 波段和S 波段的功率管设计,夏永平等人对C波段大功率GaN 放大器进行了研究[5],ZHONG 等人通过研究X 波段大功率放大器,指出GaN 芯片功率密度高达GaAs 产品的5~10 倍[6]。但是上述功放模块体积均较大,不能适应小型化的要求。本文提出了一种X 波段功率放大器小型化设计方案,整体尺寸仅为18.03 mm×8.70 mm×3.03 mm,管壳选用低损耗、高热导率的金属陶瓷管壳,芯片选用0.10 mm 厚度的GaN功率芯片,微波电性能测试结果全部满足设计指标要求。为了表征功率管的热特性,利用有限元软件对不同材料的管壳底座进行热仿真分析,模拟芯片的温度分布,并根据仿真结果选定底座材料为钼铜Mo70Cu30,进而对其结温进行了红外热成像测试,验证散热设计的正确性。

2 功率放大器电路设计

2.1 结构布局

不同类型的GaN 功率器件,应根据其内部电路的拓扑结构以及功率等级差异选择不同的封装结构。本设计中管壳选用低损耗、高热导率的金属陶瓷管壳封装,基于功率芯片所需的馈电组合滤波电容要求,合理排布外围滤波电容的结构,将分立式的芯片电容改为组合阵列式芯片电容,大大减小了整个电路的尺寸,进而实现了封装尺寸的缩小化,最终设计出的功率放大器整体尺寸仅为18.03 mm×8.70 mm×3.03 mm,功率放大器整体结构布局如图1 所示,芯片通过金锡焊料烧结在管壳内部,电路间连接采用金丝键合工艺。

图1 功率放大器结构布局

2.2 电路设计

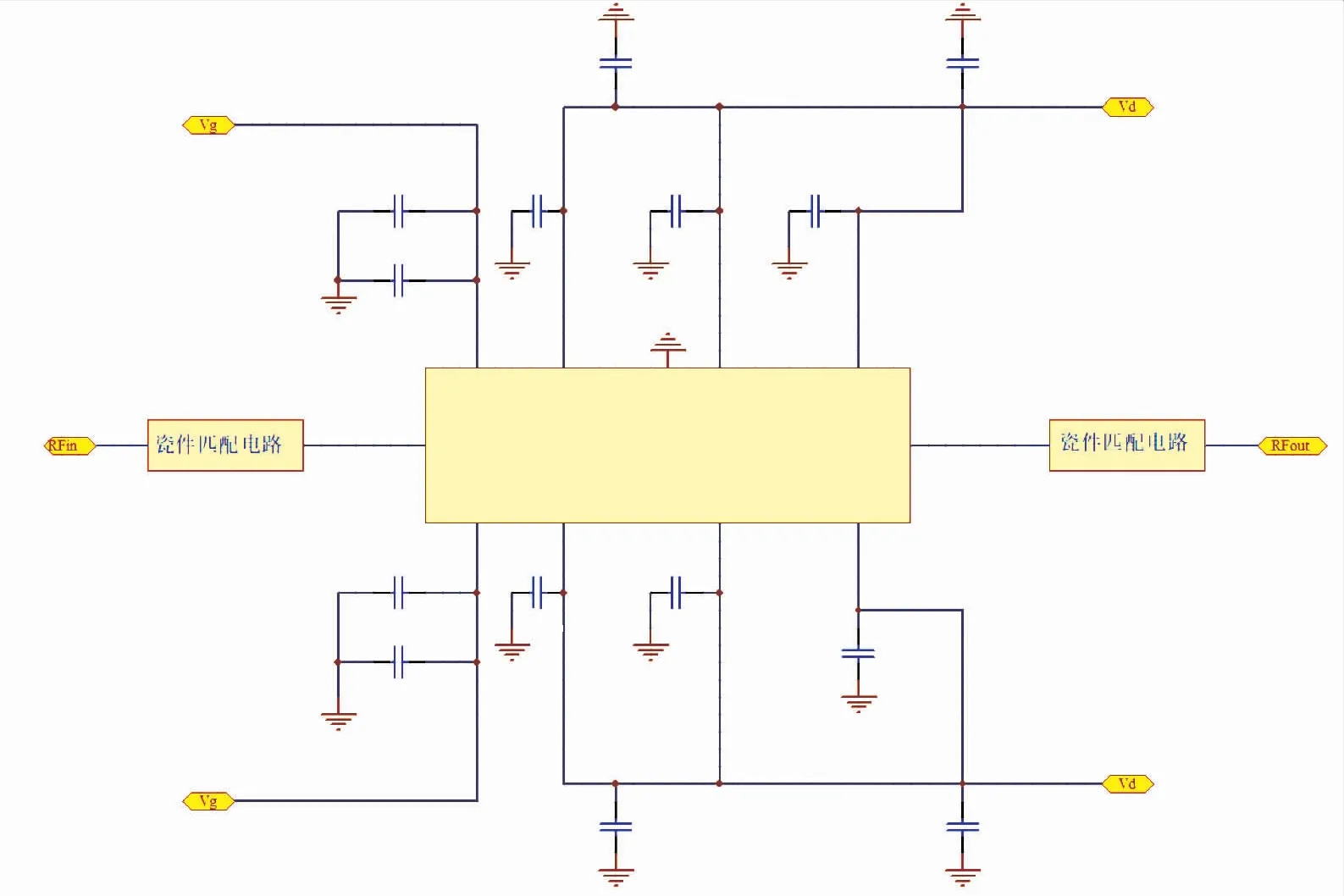

该功率放大器电路原理如图2 所示,Vd为漏极工作电压,Vg为栅极工作电压。由于所用功率芯片在整个X 波段的增益较高,因此需在芯片偏置电路设计时采用多级滤波电路,滤除电源加电时产生的杂波,防止电源杂波引起芯片自激,保障功率芯片工作的稳定性。

图2 功率放大器电路原理

在匹配电路设计方面,功率芯片本身阻抗匹配到50 Ω,但在封装过程中键合金丝和金属陶瓷管壳的传输线都会影响到放大器的输出阻抗,通过仿真优化瓷件微带线宽以及增加过渡匹配线段,使输出匹配电路损耗降低同时改善驻波性能,优化后的陶瓷管壳射频传输线如图3 所示。

图3 管壳射频传输线

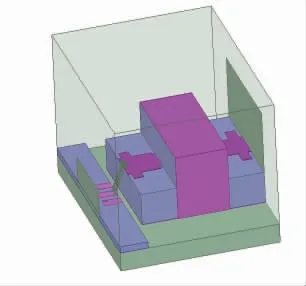

2.3 腔体谐振仿真设计

为避免封装腔体在电性能测试时发生电磁振荡,影响放大器的工作性能,需要优先对腔体形状尺寸进行设计和仿真,避开谐振点。由于腔体尺寸越小,谐振频率越高,仿真发现当腔体尺寸小于20 mm×15 mm时,谐振频率便能避开X 波段频率。本文选用封装腔体尺寸为6.05 mm×8.80 mm,应用三维电磁仿真软件进行本征模式求解,仿真模型及求解结果如图4 所示。放大器工作频率范围为9.3~9.5 GHz,从结果可以看出,该腔体的最低谐振频率为30.9 GHz,已高于最高工作频率,因此该腔体不会引起谐振。

图4 放大器腔体模型及谐振频率

2.4 芯片键合线过渡仿真

金丝键合是单片集成电路最典型的连接工艺,本设计采用金丝键合将功放芯片和管壳射频引脚进行过渡连接,根据芯片手册的使用要求,键合金丝直径为25 μm,为提高电路的可靠性及传输性能,一般会增加金丝的根数,这里采用2 根金丝并联的方式,三维模型如图5 所示。基于2 根金丝键合线路耦合模型,进一步做仿真优化,研究2 根金丝的拱高、跨距和间距对插入损耗的影响。插入损耗随拱高、跨距和间距大小的变化曲线如图6 所示。从仿真结果发现,随着金丝拱高的增加,插入损耗逐渐减小;随着金丝跨距的增加,插入损耗逐渐减小;随着金丝间距的增大,插入损耗逐渐增大。为保证最优的电路传输性能并结合键合丝工艺极限,最终选用拱高为0.1 mm、跨距0.2 mm、间距为0.1mm 的2 根键合丝,此时插入损耗为-0.125dB。

图5 键合线的三维模型

图6 键合丝不同参数变化对插入损耗的影响

3 功率放大器散热设计

随着GaN 功率放大器向小型化、大功率方向发展,芯片有源区的热积累效应使其大功率性能优势远未充分发挥,散热问题已成为GaN 器件封装失效的主要原因之一[7],结温每升高10~12 ℃,芯片寿命及可靠性降低50%[8],因此有必要进行散热设计,保证芯片最高结温不大于115 ℃,满足I 级降额准则。

3.1 热仿真模型及边界条件

对特定产品进行有限元热仿真时,应根据相应使用条件选择合适的仿真方法[9],本文研究的SiC 基GaN 功率芯片尺寸为4.7 mm×5.2 mm,芯片总厚度为100 μm,通过金锡焊料(Au20Sn80)烧结在底座上。模型中各部分的材料参数如表1 所示。

表1 模型各部分材料参数

根据GJB548B-2005 1012 热性能测试方法,器件安装于温度可控的散热器上,温度控制在70 ℃。仿真时将芯片热耗(78 W)作为热源,分布在芯片128 个热源区,按照恒温边界条件模拟散热器的冷却效果,外表面与空气做自然对流。

3.2 热仿真结果及分析

按照3.1 节边界条件设置,对5 种常规材料WCu10、WCu20、MoCu30、CPC(1∶4∶1)、Cu 的管壳底座进行热仿真,对芯片温度进行评估预测,仿真结果对比如图7 所示。

图7 不同底座材料对应的芯片结温曲线

在实际生产之前进行热仿真能事先模拟出芯片的结温分布,由图7 可直观地看出在相同的功耗条件下5 种底座材料的芯片结温对比情况,基于降额考虑,从结温不大于115 ℃的3 种材料中选择底座,这对延长芯片使用寿命、提高器件热可靠性具有重要意义。纯铜散热能力最好,对应的芯片结温仅为93.31 ℃,但其材质较软易产生大的形变,CPC 和MoCu30 材料结温相差不大,但CPC 加工工艺复杂、成本高,综合考虑选定MoCu30 作为底座材料。仿真得到MoCu30 底座的芯片温度场分布如图8 所示,芯片结温为109.53 ℃。

图8 MoCu30 底座的芯片温度场分布

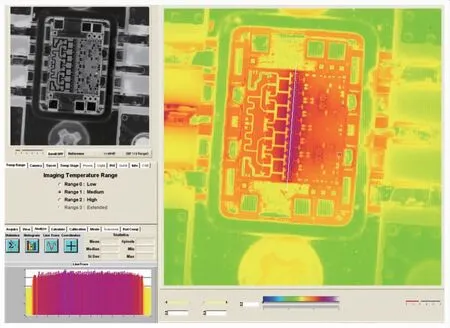

3.3 红外测试结果对比

利用红外热成像仪对封装样品结温进行直接测量,测试过程使用与有限元仿真中相同的条件,获得的器件表面温度分布如图9 所示。

由图9 可知芯片最高沟道温度为107.83 ℃,且与仿真温度分布趋势相同,热梯度[10]也很好地达到一致。将实测数据与3.2 节仿真数据进行对比,结果如表2所示,可知仿真值与实测值误差很小,在3%之内。实测和仿真结果对比的一致性共同验证了散热设计方法的正确性与可行性。

图9 器件表面热成像图像

表2 测试和仿真结果对比

4 功率放大器加工及测试

功率放大器技术指标为带宽9.3~9.5 GHz,饱和输出功率Psat>46 dBm,功率附加效率(PAE)在34%以上,功率增益G 在23 dB 以上。采用金属陶瓷管壳封装,器件内部布局紧凑,电容和管芯通过280 ℃金锡焊料烧结在管壳上,最终研制的X 波段小型GaN 功率放大器实物如图10 所示。

图10 功率放大器实物照片

采用漏极脉冲调制对制作完成的功率放大器进行微波电性能测试,脉冲测试条件为:Vds=28 V,周期250 μs,占空比30%,TTL 电平Vgs=-1.8 V,输入功率Pin为22 dBm。测试结果如图11 所示,工作频率为9.3~9.5 GHz,Psat>46 dBm,PAE 大于36%,G>24.5 dB,全部达到了设计指标要求,而且芯片在-55~85 ℃内进行稳定性测试,未出现自激现象,芯片具有良好的稳定性。

图11 微波电性能测试结果

5 结论

本文提出了一款X 波段小型封装GaN 功率放大器设计方案,在工作频段9.3~9.5 GHz 内,输出功率大于46 dBm,PAE 大于36%,功率增益大于24.5 dB,微波电性能均达到技术指标要求;通过散热设计使芯片最高沟道温度控制在107.83 ℃,满足I 级降额准则。该功率放大器在保证微波电性能和散热性能的同时,具有尺寸小、装配一致性高、故障返修率低等特点,已成功实现批量化生产,可广泛应用于雷达及通信领域。