海上多层合采井增产技术优化研究1

2022-07-06葛东升姜玉峰

葛东升,姜玉峰

(中海油能源发展股份有限公司 上海工程技术分公司,上海 200335)

随着东海某油田开发程度的不断深入,低产低效井数量逐年增加,因此急需对低产低效井进行成因分析,并制定合理的治理对策,以改善油田开发效果。目前国内外对低产低效井的综合治理方法多为酸化、压裂、转注、调剖等。海上油田受完井方式、作业空间及施工成本等影响,不能完全参考陆上油田低产低效井的治理方法[1]。本文以东海某油田 K6井为例,分析低产低效井的形成原因,提出相应的治理措施,并实施完成,取得了较好的开发效果,在一定程度上确保了油田的可持续开发。

1 K6井概况

K6井位于东海陆架盆地某凹陷西斜坡P构造带最北端,目的层位为P组,温度梯度在3.06 ℃/100 m~3.11 ℃/100 m之间,属于正常温度系统,井底温度为156 ℃。P组P2、P3段储层厚度约82.4 m,岩性以灰色细砂岩粉砂岩、含灰质砂岩,浅灰色含泥质细砂岩、中砂岩为主,夹煤层及沥青质煤层。储层砂岩石英含量普遍在65%左右,抗压实性能好,砂岩洁净,泥质杂基普遍低于5%,胶结物含量低。K6井完钻井深5660 m,完井后射开的P组2a、2b、2c,3a、3b、3c六个产层合采,然而长时间气举放喷,自然产能仍然很低,未达预期。之后采用连续油管注氮气举诱喷,仍无法获得预期产能,后接入生产流程采用邻井气源继续气举生产。目前自喷生产,日产气约0.4×104m3,日产油0.04 m3(最高5.6 m3),日产水0 m3(最高2.04 m3),井口压力7 MPa,套压11 Mpa。本井属于典型的低产低效井,由于该井同产层邻井均具有较好的产能,因此可排除K6井低产低效因系储层产能不足的原因。K6井物性整体表现为低孔低渗特征,随着深度的增加而变差,射孔段孔隙度9.0%~11.6%,渗透率0.8~8.7 mD;K6井储层孔隙通道较窄,钻完井及生产过程中,未返排出的完井液及地层水堵塞在储集岩孔喉处,增加了储层液相饱和度,致使气井储层气相相对渗透率下降,从而造成储层液锁,严重影响气井产能的发挥;井底流压为27.6 MPa,远低于凝析油露点压力41.39 MPa,井筒及近井筒储层存在较强的反凝析污染;目的层段地层压力系数1.00~1.21,从揭开地层到完井期间,先后受比重为1.4的泥浆和比重为1.29的完井液浸泡,推测储层受滞留液伤害。为了进一步提高采收率,改善储层渗流能力,在确保做好管柱、设备的防腐缓蚀工作基础上,采用酸化解堵增产措施[2],以增大气相渗流能力,提高气井产量。

2 优化思路及方案

针对储层物性较差且存在凝析油污染、液锁伤害及钻完井伤害等特征,结合海上油田的局限性,选择酸化方式进行解除。在低于岩石破裂压力下将酸液挤入地层,酸液进入储层后,能有效解除钻完井过程中的污染,对储层矿物具有一定的溶蚀作用,能进一步扩大储层孔隙通道。同时,酸液中的添加剂还能有效降低界面张力,实现改善近井地带储层物性和解除液锁的目的[3]。对于凝析油污染在前置酸中加入乙醇,可以对凝析油先溶解、再挥发,能有效解除反凝析伤害,还能起到进一步降低界面张力的作用[4]。

2.1 酸液体系优选评价

2.1.1 酸液类型优选实验

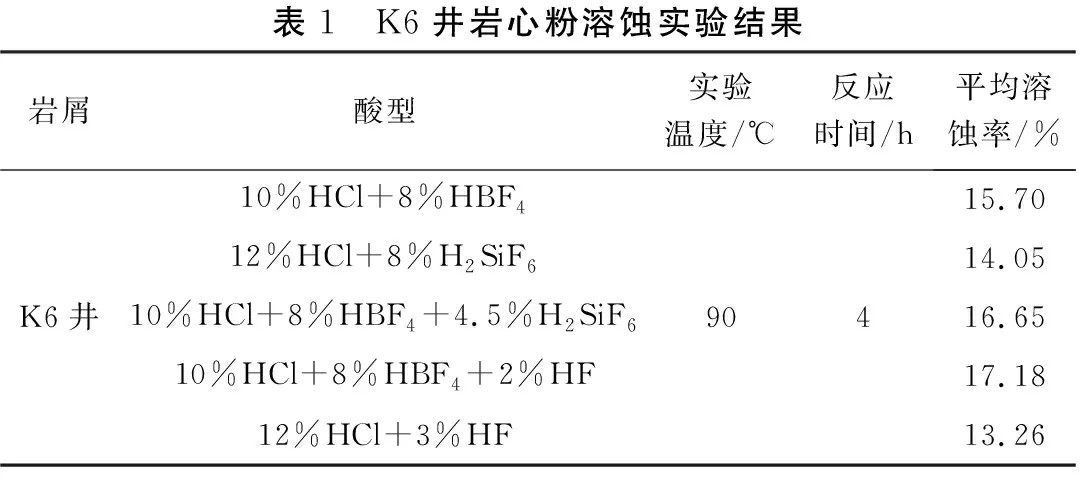

通过岩心酸蚀实验分析优选酸液体系,结果表明:10%HCl+8%HBF4+2%HF复合酸液体系岩心粉溶蚀效果最好,平均溶蚀率可达17.18%,满足需求。因此,选择该体系作为K6井主体酸液类型(见表1)。

表1 K6井岩心粉溶蚀实验结果岩屑酸型实验温度/℃反应时间/h平均溶蚀率/%K6井10%HCl+8%HBF412%HCl+8%H2SiF610%HCl+8%HBF4+4.5%H2SiF610%HCl+8%HBF4+2%HF12%HCl+3%HF90415.7014.0516.6517.1813.26

2.1.2 酸液添加剂优选实验

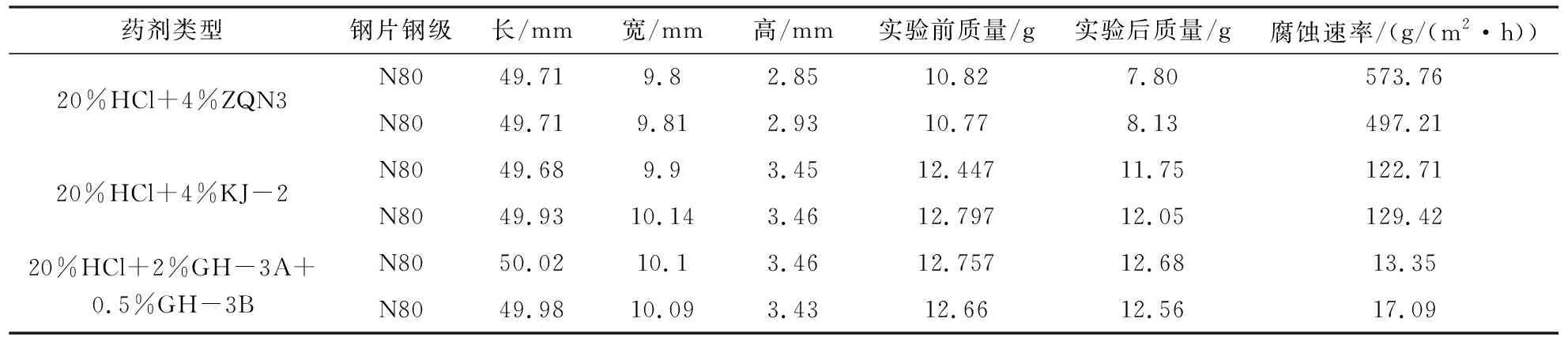

1)高温缓蚀剂优选实验。为防止注入酸液对储层的伤害及井下作业工具和管柱造成严重污染与腐蚀,需采用缓蚀酸对体系进行优化,从而改善酸液体系对注入设备的腐蚀[5]。选取N80钢片,在160 ℃、16 MPa、4 h下进行高温高压腐蚀挂片实验,结果如下:曼尼希碱型酸化高温缓蚀剂GH-3A+GH-3B性能优良,平均腐蚀速率为15.22 g/(m2·h),优于行业标准一级指标(见表2)。

表2 高温缓蚀剂优选实验结果

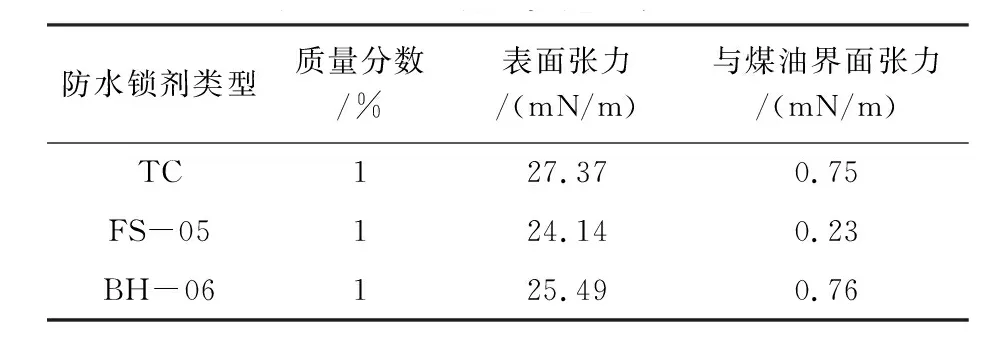

2)防水锁剂优选。根据气藏储层防水锁伤害机理,表面活性剂能够通过降低气液表面张力以及改变润湿性等作用来减轻气藏储层的水锁伤害程度[6],为了解除水锁伤害,抑制黏土水化膨胀和防止微粒运移来保证黏土的稳定性,实验结果表明,新型氟碳表面活性剂作为主要处理剂的防水锁剂FS-05的表界面张力最低,性能最优(见表3)。

表3 防水锁剂优选实验结果防水锁剂类型质量分数

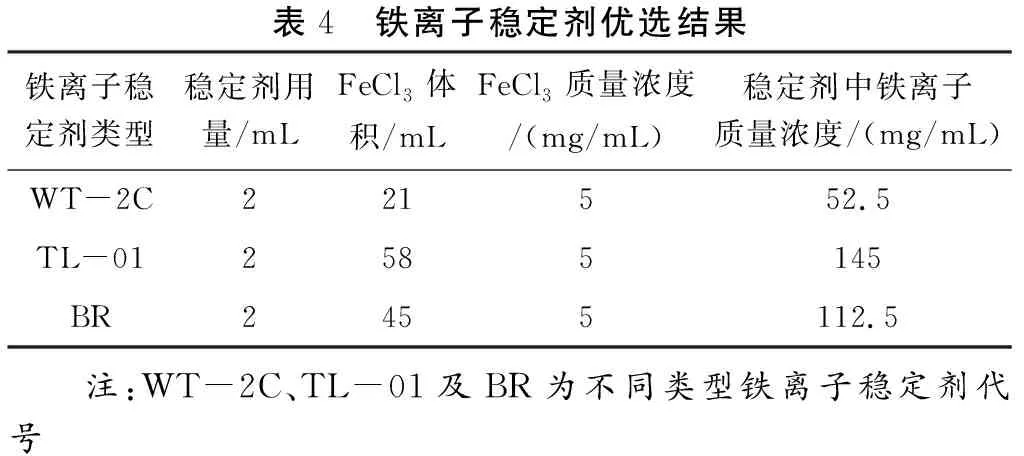

3)铁离子稳定剂优选。在酸化解堵施工过程中,在酸液的作用下,施工地面设备、油管、套管及地层铁矿物反应后均产生铁离子,不仅影响解堵效果,而且可能造成二次污染沉淀,在酸液中加入铁离子稳定剂能够有效避免类似情况发生[7]。实验结果表明,以柠檬酸为主要配方的铁离子稳定剂TL-01稳铁效果最佳(见表4)。

表4 铁离子稳定剂优选结果铁离子稳定剂类型稳定剂用量/mLFeCl3体积/mLFeCl3质量浓度/(mg/mL)稳定剂中铁离子质量浓度/(mg/mL)WT-2C221552.5TL-012585145BR2455112.5 注:WT-2C、TL-01及BR为不同类型铁离子稳定剂代号

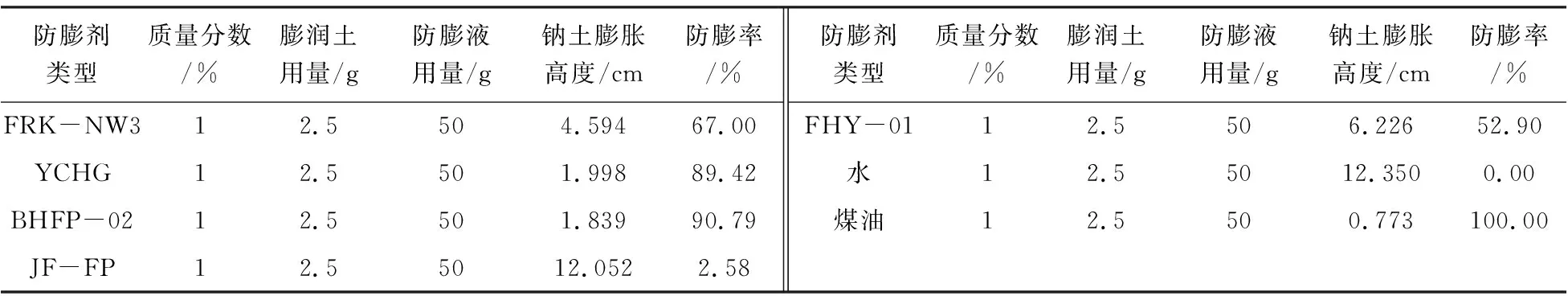

4)防膨剂及沉淀抑制剂优选。黏土稳定剂能够减少、防止黏土或微粒对地层孔喉造成的污染堵塞。黏土的膨胀和运移一般是由于受外来水入侵影响所致,而且地层中微粒和黏土在注入水带动下,缓慢运移至近井地带造成堵塞,必须使用黏土稳定剂控制黏土的膨胀和运移[8]。

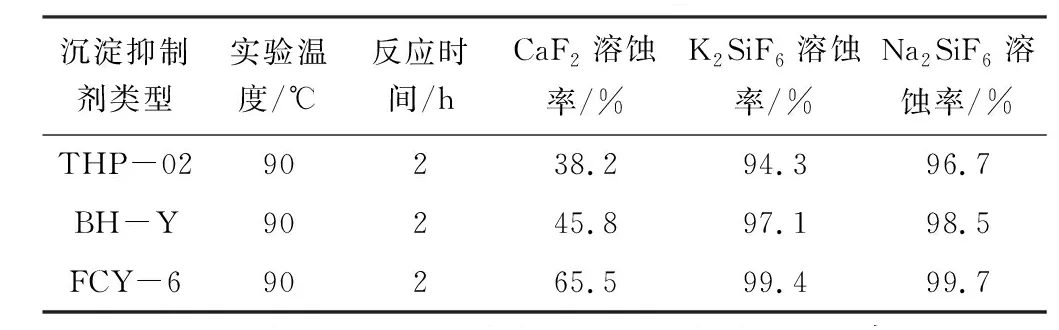

实验结果表明,以氯化钾为主要配方的防膨剂BHFP-02防膨效果最佳。沉淀抑制剂FCY-6的溶蚀率最高,性能最优(见表5、表6)。

表5 防膨剂优选结果

表6 沉淀抑制剂优选结果

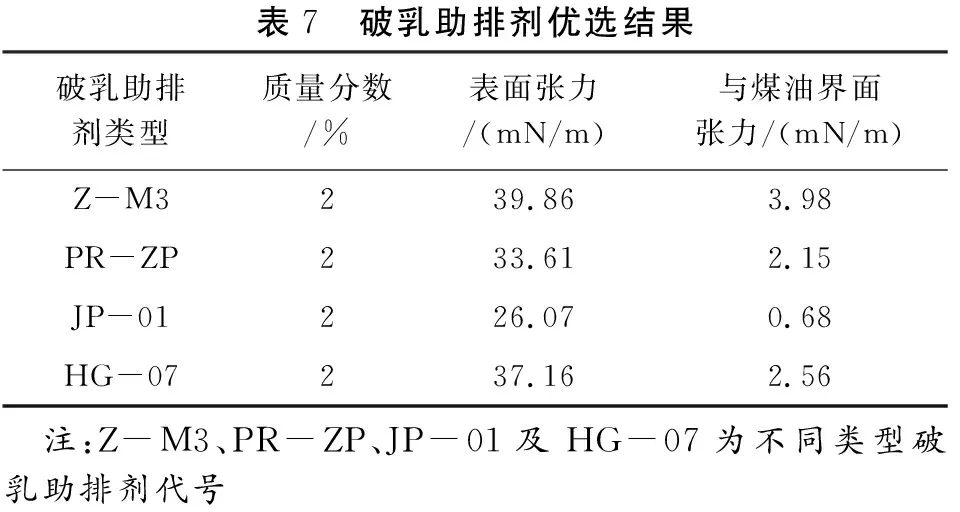

5)破乳助排剂优选。在油气井酸化作业中,残酸的返排一直是一项技术难题,返排是影响施工效果的一个重要因素,特别是在能量低、渗透性差、堵塞及污染严重的油气井中,返排更加困难。另外,原油中含有天然乳化剂(如胶质,沥青等),故乳化原油含水会增加泵、管线和储罐的负荷,引起金属表面腐蚀和结垢,因此乳化原油外输前要破乳[9]。针对此情况,通过破乳剂优选实验结果表明,破乳助排剂JP-01表界面张力最低,效果最优(见表7)。

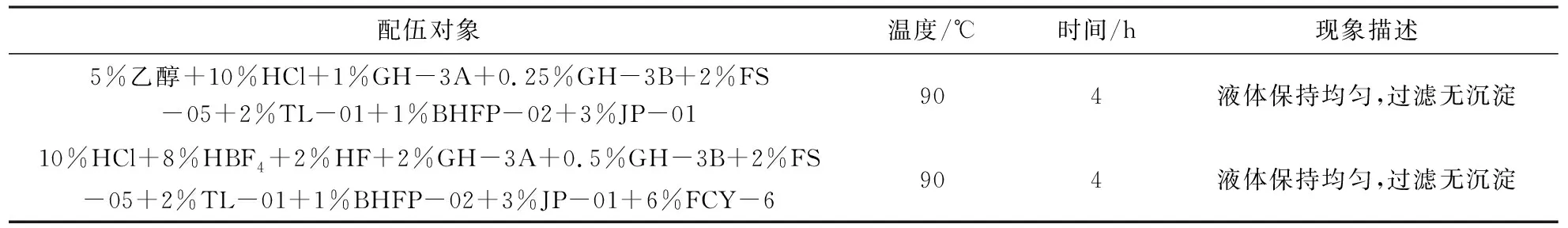

2.1.3 酸液体系配方确定

实验结果表明,酸液与添加剂之间配伍性良好。确定K6井所用主体酸BHJ3-A配方为10%HCl+8%HBF4+2%HF+2%高温缓蚀剂A+0.5%高温缓蚀剂B+2%防水锁剂+2%铁离子稳定剂+1%防膨剂+3%破乳助排剂+6%沉淀抑制剂,前/后置酸配方为5%乙醇+10%HCl+1%高温缓蚀剂A+0.25%高温缓蚀剂B+2%防水锁剂+2%铁离子稳定剂+1%防膨剂+3%破乳助排剂(见表8)。

表7 破乳助排剂优选结果破乳助排剂类型质量分数/%表面张力/(mN/m)与煤油界面张力/(mN/m)Z-M3239.863.98PR-ZP233.612.15JP-01226.070.68HG-07237.162.56 注:Z-M3、PR-ZP、JP-01及HG-07为不同类型破乳助排剂代号

表8 酸液与添加剂配伍实验结果

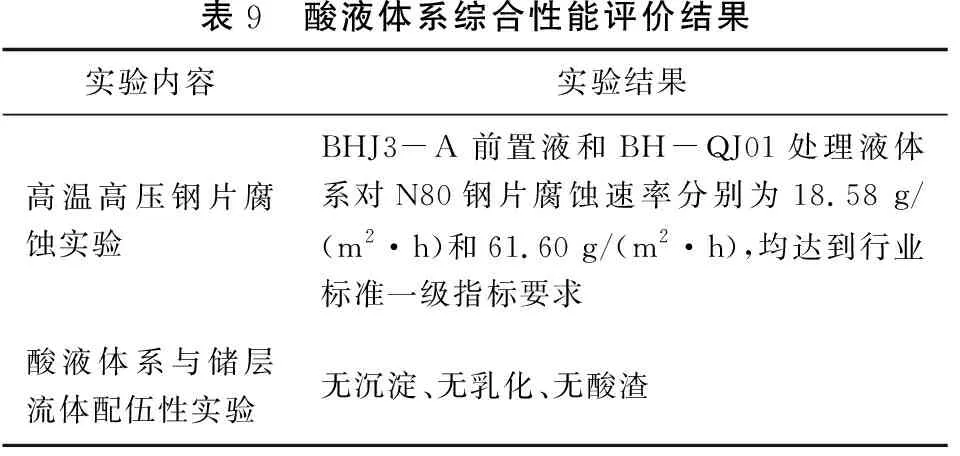

2.1.4 酸液体系综合性能评价

实验结果表明:酸液体系与地层水和凝析油的配伍性均良好(见表9)。

表9 酸液体系综合性能评价结果实验内容实验结果高温高压钢片腐蚀实验BHJ3-A 前置液和BH-QJ01处理液体系对N80钢片腐蚀速率分别为18.58 g/(m2·h)和61.60 g/(m2·h),均达到行业标准一级指标要求酸液体系与储层流体配伍性实验无沉淀、无乳化、无酸渣

2.2 工艺参数优化

2.2.1 工作液体系用量优选

1)处理液用量。根据评估伤害井酸化增产幅度公式:

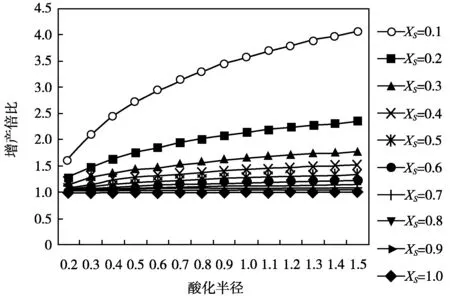

可以模拟出增产倍比图(见图1),通过观察,随着酸化半径的增大,增产倍比逐渐增大,当酸化半径达到1.5 m时,增产倍比趋于最大[10]。

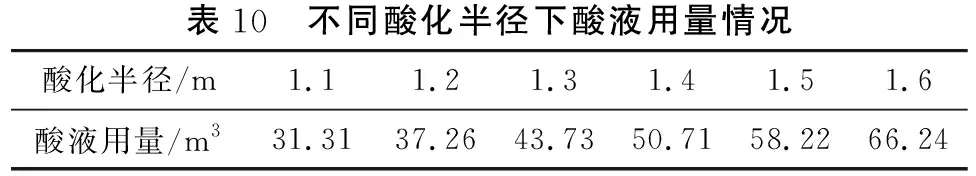

K6井射孔段斜厚80 m,平均孔隙度为10.0%。药剂用量计算依据公式:V=πr2hφ,计算不同酸化半径下的酸液用量(见表10)。考虑现场施工所用酸罐容积情况:设计K6井酸液用量取整为60 m3。

表10 不同酸化半径下酸液用量情况酸化半径/m1.11.21.31.41.51.6酸液用量/m331.3137.2643.7350.7158.2266.24

2)前/后置液用量。前置液主要用于溶蚀储层碳酸盐矿物,后置液主要用于净化反应带,防止二次沉淀的产生,设计前/后置液用量为30 m3。

2.2.2 泵注压力优化

根据标准Q/HS 2040—2019《海上砂岩油田油图1 不同酸化半径下增产倍比井酸化工艺实施要求》,K6井最大井口注水压力计算公式如下:

pmax=pf+pF-pH

式中:pmax为最大施工压力,MPa;pf为地层破裂压力,MPa;pF为沿程摩阻压力,MPa;pH为液柱压力,MPa。

本井按照30 m3/h注入量,计算摩阻为9 MPa,则达到破裂压力时井口最大注入压力为

pmax=90.1-0.00981×1×4347.5+9=56.45≈56(MPa)

计算得出井口最大注入压力约等于56 MPa,地层不会形成微裂缝,结合井下管柱耐压情况,最终确定本井施工井口压力小于50 MPa。

2.2.3 施工工艺设计

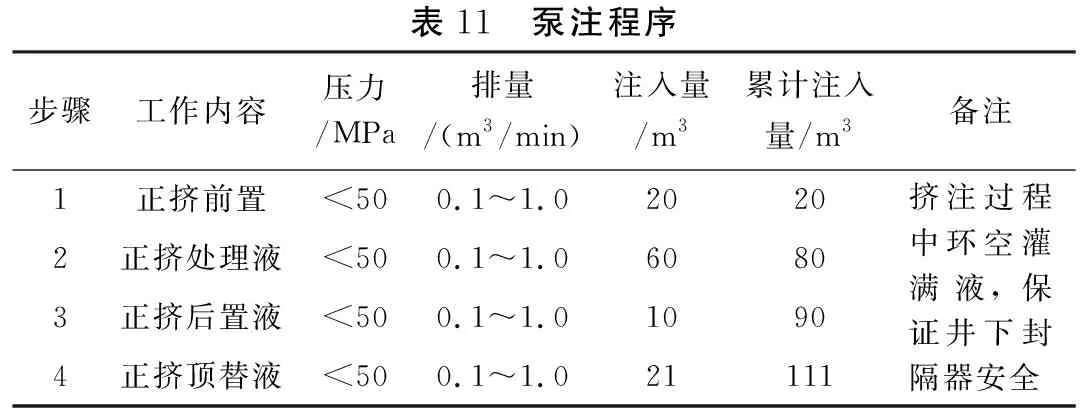

根据以上分析最终确定解堵工艺为采用不动管柱笼统解堵,药剂名称为BHJ3-A前/后置液(复合解堵剂)、BH-QJ01处理液(水锁伤害处理剂),油管正挤注入,施工压力不高于50 MPa,施工排量:0.1~1.0 m3/min,详细泵注程序见表11。

表11 泵注程序步骤工作内容压力/MPa排量/(m3/min)注入量/m3累计注入量/m3备注1正挤前置<500.1~1.020202正挤处理液<500.1~1.060803正挤后置液<500.1~1.010904正挤顶替液<500.1~1.021111挤注过程中环空灌满液,保证井下封隔器安全

3 效果分析

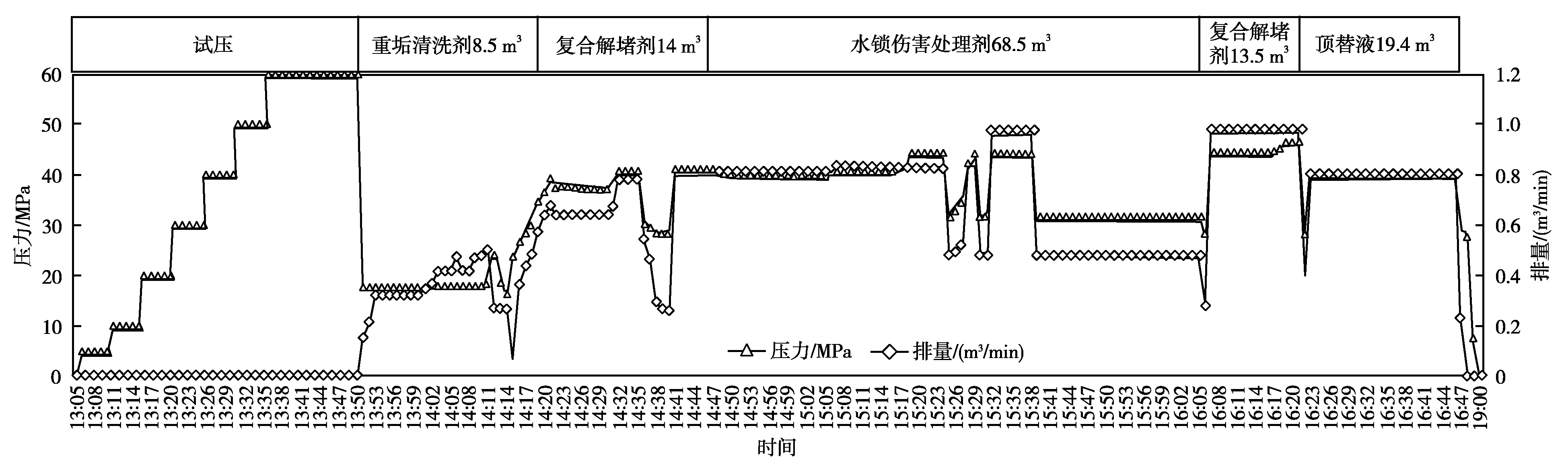

K6井整个酸化作业严格按照酸化施工设计进行施工,依次注入前置液、酸液及顶替液,累计注入124 m3。由酸化施工曲线可以看出,重质清洗剂进入地层之后,泵压由38.3 MPa上升至40.8 MPa,排量由0.67 m3/min上升至0.78 m3/min,变化不明显,说明储层有机伤害程度不大。复合解堵剂及水锁伤害处理剂进入地层之后,排量由0.84 m3/min上升至0.94 m3/min,泵压由44.4 MPa下降至31.5 MPa,变化明显,说明酸液对储层矿物及无机堵塞物进行了有效溶蚀。K6井改造后增产效果显著,井口油压逐步上升,瞬时产期500 m3/h,远高于措施前的产量(见图2)。

图2 K6井酸化施工曲线

酸化解堵之前,该井自喷生产,油嘴25.4 mm,油压6.3~6.5 MPa,产气量约6000 m3/d;采取措施后,自喷生产,油嘴19.8 mm,油压6.0~6.5 MPa,产气量约8800 m3/d。采取措施后气井产能比采取措施前有所提高,取得了一定的增产效果。

4 结论

(1)低渗油气田开发过程中,必须从井的全生命周期入手,充分考虑钻完井工艺、储层保护等,避免因为工艺不合适、工作液不配伍导致的储层污染。分析表明K6井储层致密、液锁、反凝析及钻完井伤害是造成该井低产低效的主要原因,对于低产低效井的治理是油田降本增效、可持续发展的有效途径之一。

(2)通过对目标储层的酸液体系的研究,确定了目标储层的酸液体系,该体系为10%HCl+8%HBF4+2%HF+2%高温缓蚀剂A+0.5%高温缓蚀剂B+2%防水锁剂+2%铁离子稳定剂+1%防膨剂+3%破乳助排剂+6%沉淀抑制剂,前/后置酸体系配方为5%乙醇+10%HCl+1%高温缓蚀剂A+0.25%高温缓蚀剂B+2%防水锁剂+2%铁离子稳定剂+1%防膨剂+3%破乳助排剂。

(3)K6井酸化改造后增产效果显著,可知对于海上气田由于各种因素的限制无法实施大规模压裂改造的储层,采取酸化解堵的增产技术是首要的选择。