基于有限元分析的船用柴油机缸套磨痕问题

2022-07-06赵宸翦王晓阳

赵宸翦,王晓阳,黄 欢

(上海船舶设备研究所,上海 200031)

0 引言

船用柴油机作为现代船舶最主要的原动机之一[1],应用于不同类型船舶。随着船舶行业的不断发展,对柴油机的性能要求越来越高。除满足自身作为原动机的属性外,还应考虑高功率密度、高可靠性和低维护成本等多方面影响因素。

柴油机在使用过程中,柴油机气缸套容易受机体变形、缸内积碳、装配不良、曲轴间隙、机脚安装力矩不足、滑油质量、燃油质量、长期低负荷运行等诸多因素影响而导致缸套内壁过度磨损,如不及时发现处理,容易造成柴油机拉缸和连杆断裂等不良后果。

本文结合某型船用高速大功率柴油机的实际运用情况,通过对柴油机机脚结构、公共底座结构等改进设计,克服了柴油机机体刚度偏弱的缺点,有效地避免了缸套磨痕问题的形成,并在相关试验中得到了充分验证。

1 柴油机缸套磨痕情况

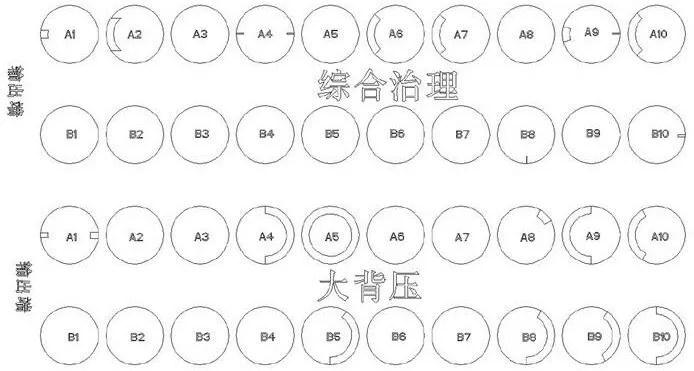

某型船用20缸高速大功率柴油机在试验过程中对20个气缸全部进行了检查。检查发现A1、A4、A5、A8、A9、A10、B5、B8、B9、B10共10个缸套非推力面存在不同程度的磨痕,其中最严重的磨痕范围达到360°,见图1、图2和表1。

表1 缸套检查和测量结果

图1 柴油机缸套磨痕情况

图2 柴油机缸套磨痕分布情况

从磨痕发生的缸套布置来看,两端、中间都有,且两列都存在;磨痕朝向输出端和自由端的都有,除了磨痕具有非推力面的共同规律外,没有其他规律。从以上测量数据可以看出,轻微磨痕的气缸(如A1、A8)基本没有手感,网纹尚在,其缸径、椭圆度仍在新机要求的范围之内,不影响使用;但磨痕面积较大、已有手感的气缸套(如A4、A5、A9、A10、B5、B8、B9、B10)缸径变化较大,超出新机装配要求,甚至有些超出磨损极限,无法继续使用,必须更换。

1.1 故障树分析

建立故障树如图3所示,经排查和初步分析,本型柴油机是目前世界上缸径最大的高速机,机体壁薄,缸径大,缸数多,机体本身刚度偏弱,从历史使用情况看,柴油机机体确实存在机体刚度偏弱的问题,由于机体刚性偏弱,容易受到安装底面不平整等因素干扰,导致机体受到额外的应力,在柴油机运行时,使得缸孔变形,且轴向方向变成椭圆短轴,形成非推力面纵向磨痕,这是磨痕产生的主要原因。

图3 缸套磨痕故障树

2 柴油机机脚优化设计

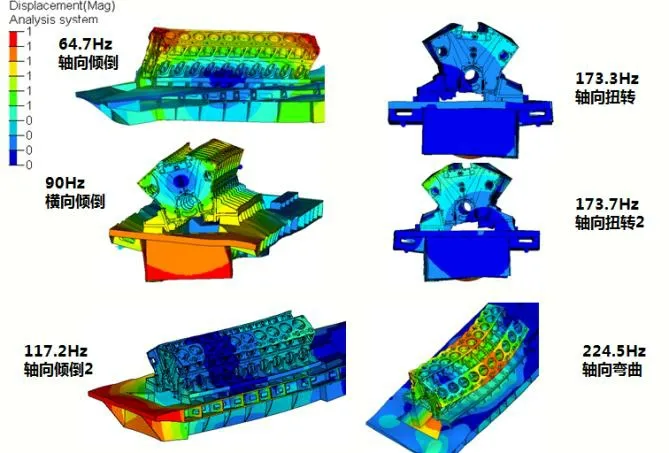

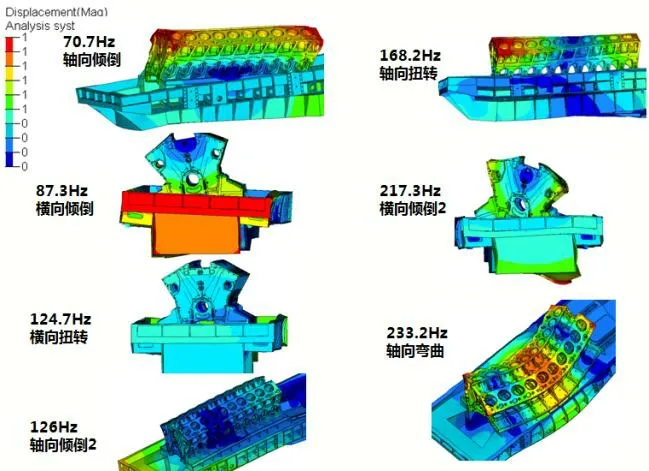

基于有限元分析[2-3],将原设计方案分离式刚性机脚(见图4)与弹性支脚(见图5)进行了对比分析,并提出了整体式刚性机脚的方案(见图6)。

图4 刚性支撑方案(4 段式)模态计算结果

图5 弹性支撑(T 型梁)模态计算结果

图6 改进设计后的整体式机脚方案

通过对比分析,原设计方案(4段式)和T型梁结构,均没有全面考虑到柴油机本体刚性差、容易受到外界因素干扰的特点,忽视了由此带来的对机体缸孔变形的影响。

将分离式刚性机脚改为整体式后,见表2,整体刚度在弹性支撑(T型梁)基础上提高了约10%。

表2 3 种设计结构的刚度对比

3 柴油机公共基座优化设计

公共底座原设计方案下,整体安装状态见图7。公共底座在改进设计后,整体安装状态见图8。公共底座在原设计方案下的柴油机机体主要振型见图9。改进后柴油机机体主要振型见图10。

图7 公共底座(原方案)整体安装状态

图8 公共底座(改进后)整体安装状态

图9 原方案柴油机机体主要振型

图10 公共底座(改进后)柴油机机体主要振型

通过分别对原方案公共底座、改进后公共底座的对比分析,详见图11,改进后公共底座的整体刚度比原设计方案高约20%,有利于提高机体刚度,增强机体抗变形能力,减低磨痕概率。

图11 主要模态振型对比分析

3 结论

针对磨痕形成的机理分析展开分析,此磨痕是缸套在柴油机运行状态下受到外部应力而变形失圆,缸套轴向方向配合间隙变小,活塞环在轴向直径减小处正向压力加大,摩擦力增加而造成的;同时,过小的配合间隙使得更多的滑油进行燃烧室燃烧,形成结焦积碳,引起缸套磨粒磨损,加剧了磨痕的形成。

通过对柴油机机脚结构的优化设计和柴油机公共底座结构的优化设计,提高了机脚的支撑刚性和公共底座整体刚度,较大程度地提高了柴油机机体抗变形的能力,避免了缸套的过度变形失圆而导致的磨痕形成,以上改进设计在本型柴油机的后续试验中得到了充分验证。