高抗震区超高层劲性结构施工技术研究

2022-07-06马飞燕何成晓

马飞燕 何成晓

上海建工五建集团有限公司 上海 200063

超高层建筑在设计其建筑造型与主体结构时,鲜有从施工难度及可操作性的角度去考虑,因此给施工单位带来了不少困难。常见的难点有:大厚度核心筒墙模板的加固、高强度混凝土超高泵送、大直径劲性柱施工、钢构件吊件数量多、焊缝厚度大且长度较长、剪力钢板墙的混凝土对称浇筑等[1-3]。

本文基于某超高层劲性结构建筑项目,重点介绍上述难点的解决办法,总结了超高层劲性结构在主体阶段的主要施工难题,为类似项目提供了一定的参考。

1 超高层劲性结构工程概况

某超高层建筑群项目位于甘肃省兰州市,处理8度抗震区。项目由3栋近300 m的超高层建筑,4栋商业及3层地下车库组成,总建筑面积33.7万 m2,是集办公、酒店、SOHO及商业于一体的大型城市综合体项目。建筑设计新颖、功能齐全。

其中,较为典型的塔楼B,地上54层,结构高度249.8 m,建筑高度278 m,地上建筑面积为105 884 m2。结构形式为内筒外框结构,其内筒为厚1.4 m混凝土剪力墙,混凝土强度等级为C60,剪力墙内有核心筒劲性柱及柱与柱间的厚度达40 mm的剪力钢板,以增强核心筒抗剪能力。外框柱为双向倾斜式劲性混凝土柱,柱内有厚40 mm的900 mm× 1 200 mm劲性柱,混凝土强度等级为C60。柱内纵筋采用HRB500钢筋,直径32~40 mm,随柱倾斜,柱纵向钢筋密集,配筋率很高。每10层有伸臂桁架层或伸臂环带桁架层,其施工难度相当大。

2 超高层劲性结构主体施工阶段难特点分析

1)塔吊吊重大导致运行速度慢,吊件太多太散。本项目的塔吊起重量大,但除劲性柱自重大(质量为18 t)外,劲性结构梁、剪力钢板等吊件自重较小,但吊件数多,导致劲性结构吊装效率低下。本项目B塔楼选用2台STL720内爬塔吊,最大吊重32 t;劲性构件原设计每层包含劲性外框柱26件、核心筒钢柱29件、暗梁32件、外框钢梁98件、剪力钢板76件,配件有摩擦板10包、高强螺栓30包,焊丝等没有统计,现场吊装合计301吊,按正常吊装时间计算每天24吊(与土建穿插施工),约吊装13个工作日。

2)散拼剪力钢板焊缝多、焊接等级要求高,焊接效率低。剪力钢板散件到现场后,需与核心筒柱之间进行焊接,同时,2块剪力钢板间也要进行焊接。2层工节的安装高度内,剪力钢板散件76块,每栋塔楼钢板剪力墙水平焊缝长度共计约1 235 m/节,需要焊丝约5.7 t,焊接量非常大。另外,本工程中所有工厂制作和工地安装的坡口全焊透焊缝均为一级焊缝,部分熔透焊缝及主梁、柱子的贴角焊缝为二级焊缝,其余贴角焊缝为三级焊缝,但其外观质量需符合二级焊缝的要求。这些对电焊工人的素质、现场的施焊条件及焊接质量要求特别高。

3)剪力钢板上无流淌孔,对称浇筑混凝土难度大。由于超高层建筑的抗震强度与刚度要求,对于核心筒内的剪力钢板墙,一般不允许留置混凝土流淌孔。另一个原因是留置流淌孔的成本很高,每增加一个流淌孔,需要增加约0.02 t的强度加强环,成本大幅度增加。由于核心筒墙体内设置的剪力钢板将剪力墙混凝土分隔成两部分,因此在浇筑核心筒剪力墙时,混凝土墙内的混凝土液面高度不等,很难保证对称浇筑,剪力钢板两侧的混凝土液面不能同步上升,两侧模板受到的混凝土侧压力不均衡,会出现跑模、胀模等质量事故。

4)中段倾斜式劲性柱内大直径高强度钢筋调斜。为实现外立面的钻石形状,塔楼的大部分外框柱在出±0 m后,均先向外侧倾斜,在中间楼层时又转而向内部倾斜,倾斜斜率较大。另外,框柱内由于有劲性钢柱的影响,且柱纵筋均为HRB500E钢筋,直径为40 mm,纵筋根数达76根,其调斜难度特别大。

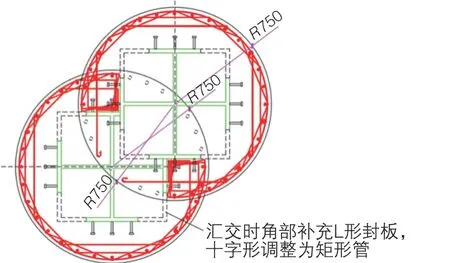

5)双向倾斜式劲性钢柱安装难度大、安装精度难以控制。本项目3幢塔楼外立面均呈现钻石状切割,整体效果美观度高。B塔楼的外观最为雄壮,但其外观是由复杂的内部结构支撑起来的。在B塔楼的东南角柱及西北角柱,存在由2根巨大的倾斜劲性柱汇聚而成的1根劲性柱(图1),如何精确地对2根斜柱进行定位,使其在高空中交汇,难度非常大。

图1 双柱合一示意

6)本工程抗震等级高,竖向钢筋配筋率高,钢筋密集,混凝土的浇筑难度大。塔楼的剪力墙、连梁、框架梁、柱等抗震等级均为特一级。钢筋强度等级为HRB500E,竖向钢筋直径达到40 mm。核心筒和外框柱钢筋尤为密集,角部暗柱钢筋面积配筋率可达到2.97%,这给钢筋绑扎与混凝土浇筑带来较大困难,时常有混凝土振捣棒拔不出来的情况。

3 主要施工工艺措施

3.1优化剪力钢板墙分块设计

通过优化剪力钢板墙的分场设计,增加厂内焊接工作、减少施工现场吊件数量,提高吊装、焊接效率。

如前文所述,为满足大型劲性柱吊装要求,塔楼内安装了大型塔吊,其吊重能力强,但吊运速度慢。本项目针对此情况,将核心筒劲性结构进行了优化,将剪力钢板与钢柱在加工厂组装完成为组合体,原来的18根钢柱和26块板,组合后为9件组合体;剪力钢板散件20块,每4块组装在一起,拼装成5件。原来76吊完成的任务现只需要29吊。将核心筒内32件暗梁改为牛腿式对接。

如A塔楼,优化前共计301吊,优化后164吊,优化掉137吊,并且,现场的焊缝量大大减少,二氧化碳气体保护焊丝现场使用量由5.7 t降低至3.1 t。钢结构安装时间可提前8 d有余。

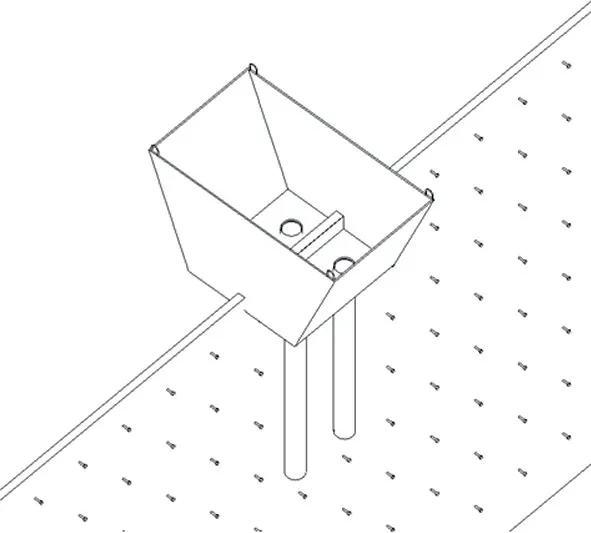

3.2设计了一种混凝土对称浇筑设备

针对核心筒剪力墙中间设置有剪力钢板,但无流淌孔这一特殊情况,项目部设计了一种混凝土分料仓(图2),可以均匀地分配混凝土,以保证剪力钢板两侧混凝土液面均匀上升,墙体两侧的模板受到的混凝土侧压力大小相等,避免发生跑模、胀模现象。

图2 混凝土对称浇筑设备设计示意

这种剪力钢板墙混凝土对称浇筑装置服务于剪力钢板墙混凝土对称浇筑施工,并起到防止剪力钢板被滴泻的混凝土污染的功能。

剪力钢板墙混凝土对称浇筑装置以薄型花纹钢板焊接的接料台为主体,配以4根橡胶软管。使用时,只需要将此装置用塔吊吊起,卡在剪力钢板上,将4根软管分左右靠在剪力钢板上。浇筑混凝土时,采用泵车将混凝土泵入接料斗内,混凝土即可均匀地流淌至剪力钢板两侧。使用完成后,用塔吊将该装置吊至空地,进行清洗即可。此装置已申请了国家实用新型专利。

3.3利用激光定位法,进行倾斜式劲性柱的安装定位

本项目中的劲性钢柱吊装量大,3栋塔楼共约1 400多根。项目采用红外激光定位装置,利用光敏接收器与红色激光在对接后,顶端的小型指示灯会持续发亮的原理进行钢柱的快速定位与安装工作,大大提高钢结构就位校准工作效率。

使用时,在柱子吊装前,首先将红外激光发射器和接收器卡在定位卡尺上,再将卡尺安装在柱身的定位卡件上,用钢筋头制作的插销固定。之后将柱子进行吊装,在确定x、y轴安装尺寸准确后,调整定位柱上的接收器和吊装柱上的发射器,使其处于卡尺上的相同位置,进行红外激光对接,对接成功后,接收器上的指示灯会亮起;最后,在z轴校准过程中,发射器与接收器间不应有遮挡物,直至劲性柱安装完成。

现有的劲性柱z轴安装调整施工作业,粗放单一、耗时长、质量难以保证,会出现柱身x、y轴安装准确,z轴却出现错位的情况,造成极大的质量、安全隐患。采用红外激光定位装置,操作简单,可以反复使用,柱身等位卡件也不会对劲性柱造成任何损伤,在提高施工质量的同时,也降低了学习此装置操作的时间成本和此装置的使用时间成本。此施工方法已申请了国家发明专利。

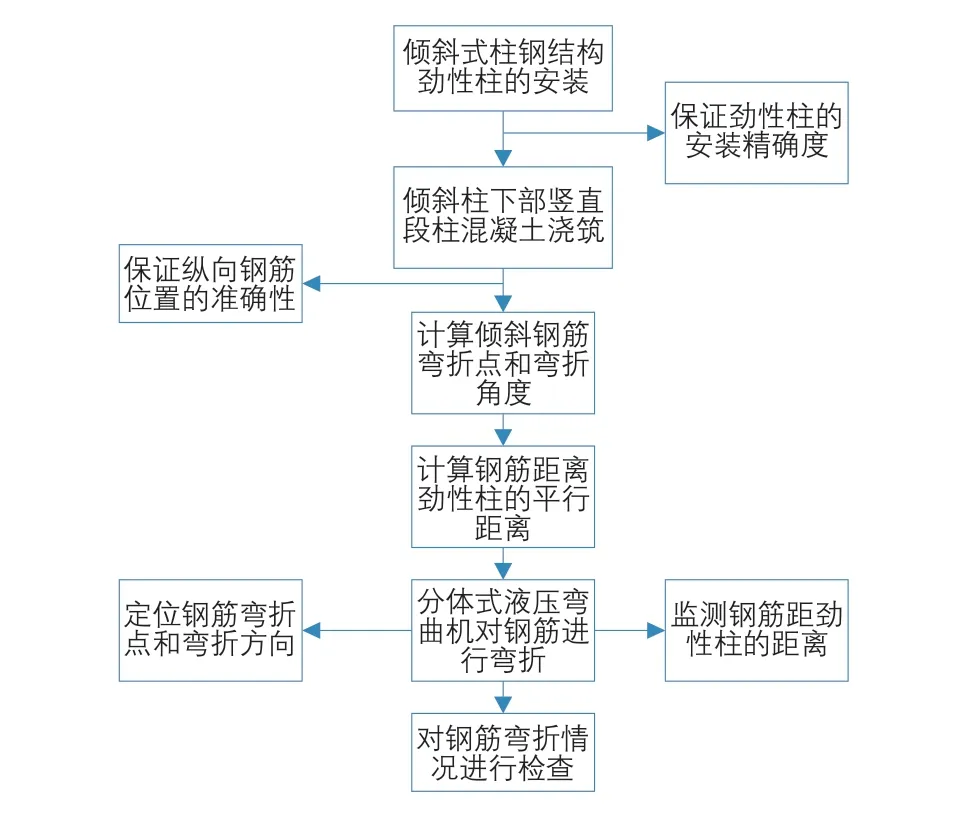

3.4采用分体式液压弯曲机进行大直径钢筋原位调斜

针对倾斜式劲性柱内大直径高强度钢筋调斜工作粗放单一、耗时长、质量难以保证的缺点,本项目研究出一种利用分体式液压弯曲机进行大直径钢筋原位调斜的施工方法。首先,保障倾斜式钢结构劲性柱的精准位置及倾斜角度;然后,参照已安装的倾斜式钢结构劲性柱,精确计算出倾斜式柱钢筋的弯折点及弯折角度;再根据设计、规范要求的钢筋保护层厚度和左劲性柱的直径尺寸,精确计算出钢筋与劲性柱的平行距离;最后,利用已浇筑的下端柱顶预留钢筋的稳定性,选取柱钢筋的弯折点,采用分体式液压弯曲机,根据不同倾斜面钢筋的倾斜方向和角度进行弯折。

倾斜式柱大直径钢筋弯折施工工艺流程如图3所示。

图3 斜柱钢筋调斜工艺流程

3.5采用自密实混凝土,并在劲性柱和剪力钢板墙上预留混凝土振捣腔

针对钢筋密集、混凝土难以振捣密实的问题,可在避难层等钢筋密集楼层,与设计与业主沟通换用流淌性好、对振捣要求不高的自密实混凝土。针对其他标准层局部钢筋密集的区域,与设计与监理单位沟通,对竖向钢筋位置进行规范与要求内的调整,预留出振捣腔,进行混凝土振捣浇筑施工。

4 结语

该项目位于兰州市,抗震设防为8度,其主体施工阶段的劲性钢结构安装是项目整体进度的主要影响点。在劲性结构施工过程中,探索出了剪力钢板吊件优化,厂内加工、无流淌孔时的混凝土对称浇筑、双向倾斜式劲性柱的精确定位安装及大直径钢筋的调斜安装等施工工艺及工法,大大提高了主体阶段的施工效率,保证了项目的质量与进度,为类似项目施工提供了一定的借鉴。