现浇混凝土结构底板外墙整体成形施工关键技术

2022-07-06钱云飞任斌向

钱云飞 任斌向

苏州二建建筑集团有限公司 江苏 苏州 215122

传统地下室结构施工技术[1-7]为先施工底板结构,然后施工墙板与顶板结构,外墙板的施工缝一般留设在底板以上350 mm左右。该传统工艺目前主要存在的问题为:工序较多,钢板止水带焊接量较大,墙体下部混凝土易发生质量通病,不利于外墙内侧模板周转,对于后续外墙防水、回填土、上部结构脚手架等工序影响较大,造成地下室整体节点工期较长;施工缝位置靠下,水头压力大,该缝容易发生渗漏。为了减少外墙施工缝的渗漏水隐患,提高外墙与底板结构的整体结构刚性防水性能,优化了现浇混凝土结构底板外墙整体成形施工技术方案,较好地解决了原设计存留的外墙施工缝渗漏水的质量隐患。

现浇混凝土底板外墙整体成形施工技术采用墙体钢筋安装一次到顶,钢管脚手架悬吊钢筋,在墙体钢筋上间距1 m焊接钢筋作为高墙体吊模模板的支托,在此基础上进行外墙模板的安装和加固的方法。该技术不仅适合单层地下结构和多层地下结构,也适合底板外墙出地面的地上结构施工。

1 工程概况

项目占地面积约8.33 hm2,含生物反应池、二沉池、高效沉淀池及中间提升泵房、V形滤池、消毒接触池及附属用房、污泥浓缩池、储泥池及储泥泵房、鼓风机房及辅助用房、单体基坑围护、室外道路雨水井。工程设计日处理污水量15万 m3。

该工程结构类型为水池构筑物,基础采用桩基基础,围护结构采用PC技术桩+放坡喷面围护结构以及拉森钢板桩+钢支撑、PC工法桩桩、双轴搅拌桩+放坡喷面围护结构等形式。

2 技术特点

1)优化外墙施工缝由传统的底板上350 mm左右提高至顶板结构梁下或板下50 mm左右,底板与墙体钢筋混凝土结构一次整体施工,简化外墙施工缝节点,提高墙体防渗漏质量。

2)专项设计墙体模板工艺、阴阳角、标准区段配模、T形墙节点、对拉螺杆布置、墙顶施工缝、分节对拉止水螺栓、水平侧向固定、竖向支撑等施工技术。

3)优化了墙体下部混凝土与底板混凝土浇筑工艺与技术间歇时间的安排,底板混凝土初凝后、终凝前,及时进行墙体混凝土浇筑,确保混凝土湿接槎,不产生新旧混凝土施工冷缝。

4)优化了施工顺序,墙体模板提前拆除,外墙防水、回填土提前施工,有利于穿插施工,节约施工工期。

3 适用范围

该施工技术适用于单层地下室、构筑物、敞口水池等钢筋混凝土结构的底板外墙板整体成形施工。

4 技术方案

现浇混凝土结构底板墙体整体成形施工技术,采用钢管脚手架悬吊墙体钢筋一次到顶,在墙体钢筋下部焊模板支托钢筋,在此基础上进行外墙模板的安装加固和模板与脚手架的稳固固定,先浇筑墙体下部底板混凝土,在底板混凝土终凝前浇筑墙体混凝土,至墙体模板顶高度。

先加工脚手架脚支撑构件,在脚手架搭设前,在脚手架立杆处安装脚手架脚支撑构件,采用预埋处理的方法预埋脚手架脚支撑构件的塑料套管,将脚手架脚支撑主体底部插入套管内,以脚手架脚支撑主体作为脚手架立杆的支撑基础搭设脚手架;在墙体模板拼装中,先加工墙体模板脚支撑,在底板顶面处每间隔一定距离焊接一墙体模板脚支撑,使墙体模板脚支撑的支撑杆与墙体竖向受力钢筋焊接固定,并使模板限位钢筋与对应端的墙体竖向受力钢筋保持一定距离,以墙体模板脚支撑作为墙体模板的支托和限位器。

5 施工工艺流程及操作要点

5.1施工工艺流程

基底验收→垫层浇筑→防水层及保护层施工→底板下层钢筋安装及验收→外脚手架搭设与支护桩固定→墙体钢筋安装及验收→底板上层钢筋安装及验收→焊模板支撑托架→内脚手架搭设→墙体模板封模及校正、验收→混凝土浇筑前钢筋预埋、模板综合检查及验收→拆内脚手架→墙下底板混凝土浇筑→墙下底板混凝土浇筑初凝后、终凝前浇筑墙体混凝土→有序、分段、逐层、连续浇筑墙体混凝土→成形混凝土养护→拆墙体模板→拆外脚手架

5.2操作要点

5.2.1 脚手架底座的埋件、支撑件制作

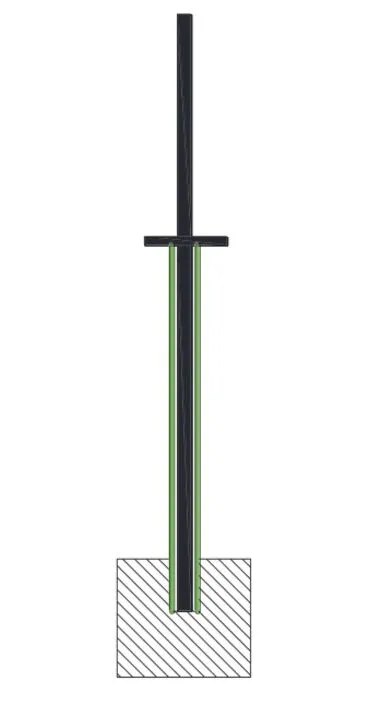

1)制作底板结构预埋塑料套筒埋件与可回收再利用的脚手架脚支撑构件。制作底板结构不可回收的预埋垫块套筒埋件,采用内直径60 mm的塑料管,方便直径48 mm的脚手架钢管立杆插入,长度大于结构底板厚度。制作底板结构预埋塑料套筒埋件时,将塑料管一端插入150 mm×150 mm×150 mm现浇混凝土块中,套筒下端位于底垫内并与底垫固定连接,如图1所示。

图1 预埋套筒

2)制作可回收再利用的脚手架脚支撑构件。采用直径32 mm钢筋作为可回收再利用的脚手架脚支撑构件的竖向受力支撑钢筋,并在其上焊接支撑钢板,作为脚手架立杆底部的搁置受力处,如图2所示。

图2 脚手架脚支撑构件

3)底板结构预埋塑料套筒埋件与可回收再利用的脚手架脚支撑构件的结合使用关系如图3所示。

图3 结合使用示意

脚手架支撑主体回收及套管灌浆的施工工艺:在脚手架拆除后,回收脚手架脚支撑构件,并在塑料套管内灌注防水高强砂浆。

5.2.2 底板下层钢筋安装

按照钢筋工程施工方案进行结构底板钢筋安装作业、水、电、防雷、接地等预埋工程作业,并经验收合格。

5.2.3 脚手架底座埋件、支撑件安装

脚手架搭设前,按照施工方案进行脚手架的立杆布置定位,在脚手架搭设前,在脚手架立杆安装处安装脚手架脚支撑构件,采用预埋脚手架脚支撑构件的塑料套管,塑料套管的顶面高于底板顶面且低于脚手架脚支撑构件支撑钢板,然后将脚手架脚支撑主体底部插入套管内,脚手架脚支撑主体中上端的座板抵接套管,以脚手架脚支撑主体作为脚手架立杆的支撑基础搭设脚手架。

5.2.4 外脚手架搭设

外脚手架搭设流程:脚手架立杆定位→安放垫板→脚手架底座埋件、支撑件安装→安装脚手架立杆→搭设扫地杆→搭设纵、横水平杆→脚手架与基坑支护桩或墙固定连接→设置抛撑→设置剪刀撑、斜杆、斜撑→铺钢排片→搭设挡脚板和栏杆→安装密目网→检查验收→交付使用

脚手架搭设严格执行监理已经审批同意的脚手架施工方案,脚手架外侧设有基坑支护桩或墙,脚手架与基坑支护桩或墙固定连接,可采用钢管与钢板支护桩焊接连接、钢管底座膨胀螺栓与灌注桩连接,脚手架的一侧设有若干斜支撑,斜支撑一端在夹固件处与模板体系固定连接,另一端与基坑支护桩或墙固定连接。外脚手架搭设、固定剖面如图4所示。脚手架设置抛撑并与基坑支护混凝土冠梁连接,采用4个直径12 mm的膨胀螺栓固定。

图4 外脚手架搭设、固定剖面示意

5.2.5 墙体钢筋安装

墙体竖向钢筋,除底部应按垫层上弹出的尺寸线准确放置并予以固定外,在底板顶面处应再次复核墙体轴线、尺寸,并增加限位钢筋且与底板顶面钢筋点焊牢固,防止移位。

墙体竖向钢筋安装时,每根钢筋与脚手架悬挑小横杆上的水平纵向钢管用扎丝临时固定牢固,确保墙体钢筋不位移、不倒塌。墙体钢筋安装剖面如图5所示。

图5 钢筋安装剖面示意

墙上孔洞必须预留,不得后凿,同时按照设计要求设置附加筋。墙体钢筋安装完成后,将事先制作好的混凝土保护层垫块与墙体钢筋安装牢固,每平方米不少于1个。

5.2.6 底板上层钢筋安装

墙体竖向钢筋安装完成后,进行底板上层钢筋安装,验收钢筋安装完成后,为确保钢筋工程施工质量,要对其进行检查和验收。

5.2.7 墙体模板下支撑钢筋安装

底板钢筋安装完成后,墙体模板封模前,可进行墙体模板支撑托架的焊接,采用直径20 mm的钢筋以1 000 mm间距点焊在墙体钢筋竖向主筋上。焊接施工前必须先进行标高的放线,以免托架过高或者过低影响结构。

墙体模板脚支撑设有1根横向支托钢筋和固定设置在横向支托钢筋两端的纵向限位钢筋,且横向支托钢筋的端部到对应端的纵向限位钢筋的最小距离大于模板厚度。

墙体模板脚支撑位于底板顶面处,横向支托钢筋与墙体钢筋的竖向受力钢筋固定连接,两纵向限位钢筋对应位于墙体竖向受力钢筋整体的外侧。

5.2.8 墙体模板安装

严格执行混凝土模板施工方案,模板体系设于横向支托钢筋上,模板体系内外模板的内壁抵接对应端的纵向限位钢筋。

模板体系的内外模板通过外侧设置的夹固件及对拉螺杆螺栓锁紧固定。模板体系的内外模板之间设有模板加固用钢管。墙体模板安装成形剖面如图6所示。

图6 模板安装成形剖面示意

墙体模板采用厚15 mm胶合板模板,φ48 mm×2.5 mm钢管、扣件支撑体系,内楞采用50 mm×80 mm方木(部分采用钢管替代),间距不得大于150 mm,外楞采用双根横向钢管,间距不得大于458 mm,墙体采用M14三段式穿墙止水螺栓,间距458 mm×458 mm,螺杆中部应焊上钢板止水片。

墙体模板采用单板横向排布拼装组合,并可形成大模板,塔吊配合安装施工。

模板安装位置正确、拼缝紧密不漏浆,对拉螺栓、垫块等安装稳固,模板上的预埋件、预留孔洞不得遗漏,且安装牢固。

墙体模板拼装包括墙体宽壁与窄壁分界面处的分界模板拼装:在分界面处墙壁对齐的一侧采用模板一端抵接该侧外端的竖向受力钢筋,另一端与该侧墙体模板外壁对齐的方式沿墙体走向拼装;在墙壁变窄的一侧采用模板一端与该端墙体模板外壁,另一端与该端窄壁墙体的竖向受力钢筋留有间距,且在模板与该竖向受力钢筋的间隙上方采用另一模板覆盖该间隙的方式沿墙体走向拼装。

墙模板要校正准确,按轴线挂通线,保证垂直度,上、下保证在一条直线上。墙体应在适当位置预留清扫杂物用的窗口。在浇筑混凝土前,应将模板内部清扫干净,经检验合格后,再将窗口封闭。

左幅7-1#、7-4#和右幅7-3#已完成桩基浇筑,孔内未发现宏观裂隙发育。左幅7-2#和右幅7-1#桩基孔尚未开挖。

墙体宽壁与窄壁分界面处设置止水钢板的施工工艺:在墙体宽壁混凝土浇筑前在墙体宽壁与窄壁分界面处设置止水钢板。

5.2.9 施工缝处理

塑料或橡胶止水带接头应采用热接,不得采用叠接。接缝应平整牢固,不得有裂口、脱胶现象,T字接头、十字接头和Y字接头,应在工厂加工成形。

金属止水带应平整、尺寸准确,其表面的铁锈、油污应清除干净,不得有砂眼、钉孔。止水带接头应按其厚度分别采用折叠咬接或搭接;搭接长度不得小于20 mm。

5.2.10 混凝土浇筑前检查和验收

混凝土浇筑前应检查以下内容:模板的标高、位置、构件的截面尺寸是否满足设计要求;模板的支架是否稳定,模板的固定是否牢靠。

检查模板的紧密程度,模板的缝隙是否嵌严。检查钢筋、预埋件的规格、数量、安装位置及构件节点连接焊缝是否与设计、施工规范的要求相符合。检查水、电、暖等设备管道的位置、数量是否准确无误。模板内的杂物和钢筋上的油污等是否已经清理干净。

5.2.11 混凝土浇筑前的准备工作

混凝土浇筑前,项目技术负责人在分派生产任务时,应对相关管理人员、施工作业人员进行书面安全技术交底。

预拌混凝土一般由预拌混凝土生产企业购入水泥、沙子、石子、粉煤灰、外加剂等原材料,检查预拌混凝土质量和原材料合格证,审核混凝土配合比通知单,底板和墙体混凝土坍落度要求为150 mm±30 mm,预拌混凝土进场后,施工人员应检查坍落度是否符合要求。

混凝土浇筑前,班组长检查混凝土振捣棒的使用状况是否正常,电工接驳好振捣棒的临时用电。

5.2.12 底板墙体混凝土整体成形浇筑要点

泵送混凝土浇筑时,混凝土供应必须保证混凝土输送泵的连续性,工地现场应始终保持有2~3辆运输车停留等候,避免混凝土供应不及时造成结构冷缝。每次泵送浇筑时,要先用适量水泥浆或水泥砂浆润滑泵管内壁。

保证底板与外墙混凝土浇筑密实且浇筑墙板混凝土时不会从墙板模板周边冒浆。先浇筑墙下部位的底板混凝土,浇筑过程中应一次性浇筑完毕,不留施工缝。施工时按照斜面分层,自然流淌,连续推进。在设有加强带的位置,宜从加强带开始施工,分别向两侧分别连续施工。

墙下底板混凝土浇筑初凝后、终凝前,浇筑墙体混凝土,墙体混凝土有序、分段、逐层、连续浇筑墙体混凝土,确保墙体混凝土与底板混凝土的湿连接,严防出现施工冷缝。

5.2.13 混凝土养护

混凝土浇筑完成后应进行遮盖洒水养护,保持湿润不应少于14 d。

5.2.14 模板拆除

模板拆除按照已批模板方案交底后实施。侧模板应在混凝土强度能保证其表面及棱角不因拆除而受损坏时,方可拆除。

模板拆除时,注意不得硬撬、猛敲,以免损伤混凝土及其棱角,外墙模板在一周后方可拆模,拆模后将止水螺杆拆除,并用微膨胀水泥砂浆封填。

6 结语

相比传统的底板上墙体吊模300 mm左右的施工缝留设方案,现浇混凝土结构底板外墙整体成形施工技术在施工建造速度上明显加快,更能保证使用功能,避免传统施工缝处的渗漏问题,且具有明显的经济效益。

该技术较为先进,施工完成以后,经建设单位实际使用证明,工程质量达到了设计使用要求。新技术为今后建(构)筑物现浇混凝土结构底板外墙整体成形施工建造提供了较好的技术借鉴。