载铜活性炭的制备及其气相苯吸附性能的研究

2022-07-06刘守新

徐 州, 李 伟, 刘守新

(东北林业大学 生物质材料科学与技术教育部重点实验室,黑龙江 哈尔滨 150040)

气相苯作为挥发性有机化合物(VOCs)[1-2]中较典型的具有高挥发性、强致畸性、易致癌性气体,常被用作评价滤毒材料对有机气体防护能力的模型物[3]。吸附法作为众多治理方法[4]中使用最为广泛的一种,具有高去除率、低能耗、低成本、可再生等优点,常用的吸附剂有活性炭、分子筛、活性氧化铝、有机金属框架物等[5-6]。活性炭具有发达的孔隙结构、巨大的比表面积、稳定的化学性质和较高的经济性,是装填各类防毒面具和滤毒吸收器的主要吸附材料[7]。然而,未改性的活性炭化学活性低、吸附性能差,难以达到VOCs防护要求,改性处理能将活性炭对VOCs由物理吸附为主转化为物理-化学联合吸附,从而提高防护性能。张丽丹等[8]利用10% HCl和10% NaOH对煤质活性炭交替浸渍,将活性炭的比表面积和苯饱和吸附量分别提高到1 395.48 m2/g和269.7 mg/g。Chiang等[9]对活性炭进行臭氧化处理,将活性炭的比表面积、微孔孔容和表面含氧官能团数量大幅提高,对苯的吸附性能也明显改善。Zhao等[10]采用水蒸气活化法经酸洗、干燥等过程制备比表面积较高、微孔发达、孔径较窄(<0.8 nm)且表面富含羰基的多孔活性炭,对苯及其同系物具有很高的亲和力。为进一步提高活性炭对毒剂的处理能力,延长器材有效防护时间,通常利用Cu、Ag、Cr、Mo、V、Mn、Zn的金属氧化物浸渍活性炭,其中Cu的氧化物在绝大多数浸渍活性炭中均为必要组分,其主要通过络合作用提高对有毒气体的吸附性能[11]。Cu氧化物的含量、存在状态及比例、在活性炭表面及不同深度的分布状况等对于其吸附性能至关重要。浸渍活性炭在制备过程中通常采用氨水作溶剂溶解这些金属盐使之形成氨化络合物,通过浸渍使这些金属氨络合物均匀地附着在活性炭孔隙中,再通过空气气氛中煅烧活化使得溶剂充分释放,并将金属盐分解激活。在浸渍活性炭生产和防护产品使用过程中均存在较为严重的氨污染问题[12]。因此,本研究在无氨条件下采用单组分低浓度CuCl2溶液浸渍、炭化、活化等工艺,控制铜氧化物种类及在载体炭上的分布,制备出对VOCs防护性能较高的载铜活性炭,考察其对气相苯的平衡吸附容量和吸附时间,进一步分析了该吸附剂的再生性能和对苯的吸附机理,以期在避免氨污染的同时,制备出对气相苯有较高吸附性能的载铜活性炭。

1 实 验

1.1 材料与仪器

椰壳活性炭,苏州泰美活性炭有限公司,比表面积1 385.58 m2/g,粒径0.38~1.7 mm;苯、二水合氯化铜,均为市售分析纯。

GBX-3#-A苯动态吸附装置,北京莱博赛弗测试技术研究中心;ASAP 2020型全自动孔隙结构和比表面积分析仪,美国Micrometrics公司;Quanta 200型扫描电子显微镜(SEM),美国FEI公司;PHI 5700型X射线光电子能谱(XPS)仪,美国物理电子公司;D/MAX 2200型X射线衍射(XRD)仪,日本理学株式会社。

1.2 改性活性炭的制备

将椰壳活性炭用去离子水洗净,在105 ℃恒温干燥24 h标记为ACraw。取100 g ACraw在1 000 g质量分数为0.3%、 0.4%、 0.5%和0.7%的CuCl2溶液中浸渍12 h,取出在105 ℃恒温干燥24 h,将干燥后的活性炭置于管式炉中,N2保护下以5 ℃/min的速率升温至700 ℃保温1 h。之后将N2切换为CO2在700 ℃下保温1 h,自然冷却至室温制得改性活性炭,标记为AC3、AC4、AC5和AC7。另取两种活性炭AC1和AC2(3M-3301 CN型和3M- 6001 CN型有机气体滤毒盒的核心组件),作为气相苯吸附性能对比试样。

1.3 表征方法

采用SEM观察样品表面的形貌特征;将改性前后活性炭样品在200 ℃下真空脱气120 min,然后采用比表面积及孔隙分析仪在77 K液氮温度下进行N2吸附-脱附实验以测定样品的孔结构和比表面积,计算样品的BET比表面积,并用BJH和t-plot法计算孔容和孔径;采用XPS仪测定改性前后活性炭样品表面元素组成,采用Mg Kα为射线源,电子结合能1 253.6 eV;采用XRD仪测定改性前后活性炭表面铜的存在形态,管电压40 kV,管电流30 mA,Cu Kα作为放射源,扫描范围2θ为5°~80°。

1.4 苯吸附-脱附性能测试

在温度16~32 ℃,相对湿度30%~60%,测试流量(30±0.6)L/min的条件下,测试苯动态吸附。按照GB 2890—2009《呼吸防护 自吸过滤式防毒面具》通用技术条件规定以指示法判断测试终点,样品对气相苯的吸附容量根据重量法计算。按式(1)计算活性炭对气相苯的平衡吸附量,按式(2)采用重量法测定苯介质质量浓度,按式(3)计算平衡吸附时间。按照GB 2890—2009中1级防护要求,空气流量为30 L/min,苯的标准介质质量浓度为5.0 mg/L,活性炭装盒质量为45 g,平衡吸附时间应≥45 min。

Q=1 000(m1-m2)/m

(1)

C=1 000(m1-m2)/(tV)

(2)

ts=tC/C0

(3)

式中:Q—平衡吸附量,mg/g;m1—测试前舟形瓶中苯的质量,g;m2—测试后舟形瓶中苯的质量,g;m—测试时装填活性炭的质量,g;C—测试过程中苯的介质质量浓度,mg/L;t—实际测试浓度下的吸附时间,min;V—空气流量,L/min;ts—平衡吸附时间,min;C0—苯的标准介质质量浓度,5.0 mg/L。

吸附完成后将吸附饱和的活性炭置于管式炉中在N2保护下,以5 ℃/min的速率升温至350 ℃保温1 h,使苯脱附制得再生活性炭,对该活性炭进行5次吸附-脱附实验测试其循环性能。

2 结果与讨论

2.1 改性活性炭的分析与表征

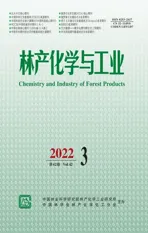

2.1.1SEM和元素分析 改性前后活性炭的SEM图见图1。

a.0(ACraw); b.0.3%(AC3); c.0.4%(AC4); d.0.5%(AC5); e.0.7%(AC7)

由图1可知,未改性的活性炭表面平整、光滑,且均匀分布各类蜂窝状小孔。经浸渍、炭化、活化后的活性炭表面变的粗糙,孔隙中及表面不均匀分布形状、尺寸不一的微小颗粒,但随CuCl2质量分数的增加,活性炭表面Cu的负载量逐渐增多,在一定程度上对活性炭内部及表面的孔隙结构造成阻塞甚至完全覆盖。改性前后活性炭的表面元素分析结果如表1所示,未改性的活性炭表面元素以C和O为主且未见Cu,C和O分别为90.62%和9.38%,改性后活性炭表面出现了Cu,且随着浸渍CuCl2质量分数的增加,活性炭中C和Cu含量上升,O含量有所减少,这可能是煅烧过程中的二次活化作用使原料活性炭中残留的含氧化合物被去除,同时铜盐高温脱除的碱性基团与活性炭表面的酸性含氧官能团发生反应,进而导致含氧量的显著降低。由此表明:经浸渍、炭化、活化过程,Cu元素成功负载到活性炭表面及孔隙结构中,图1中改性后活性炭孔隙中及表面存在的微小颗粒为含Cu氧化物[13]。

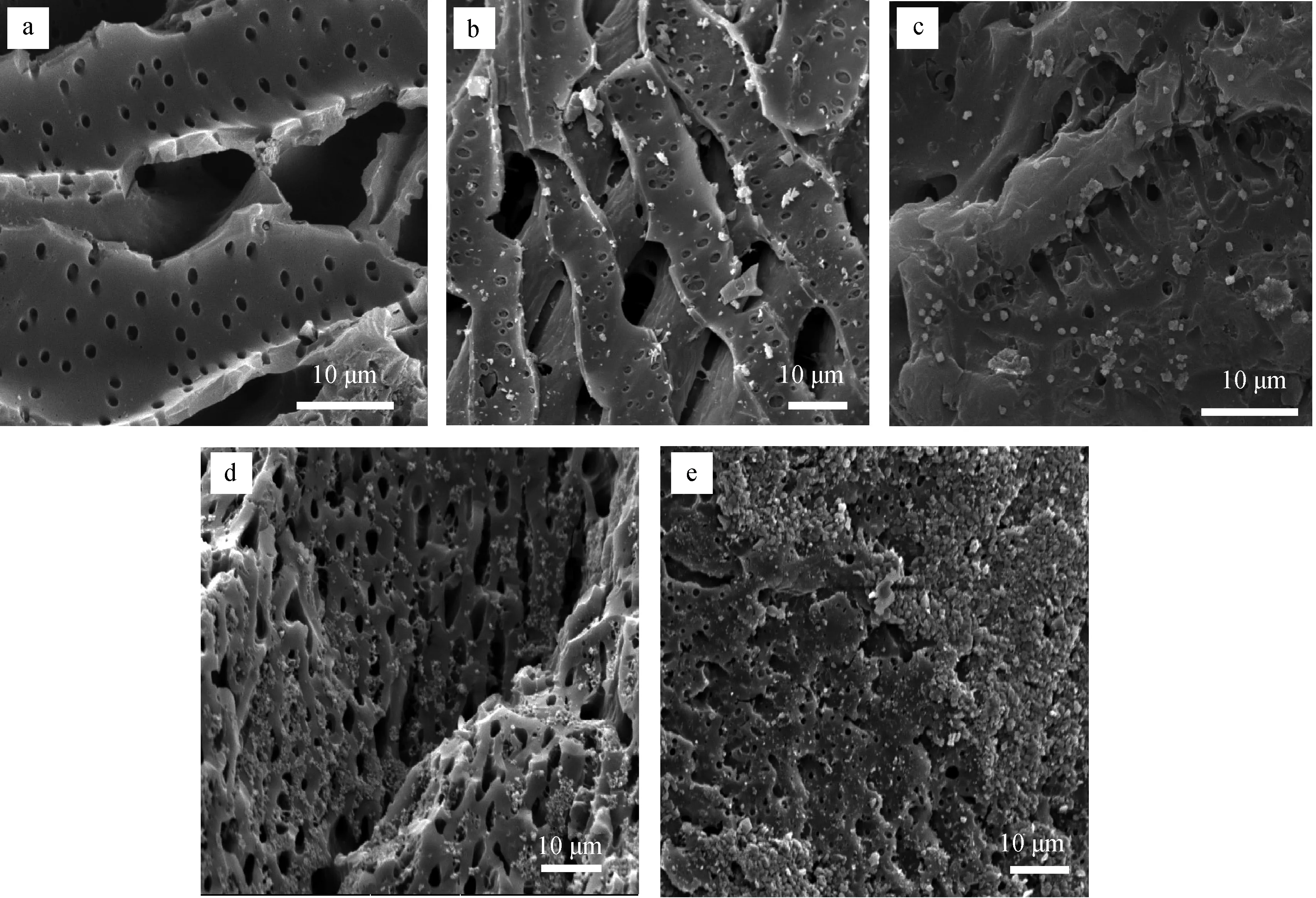

表1 改性前后活性炭表面元素分析Table 1 Element analysis of activated carbon and salt-treated activated carbons

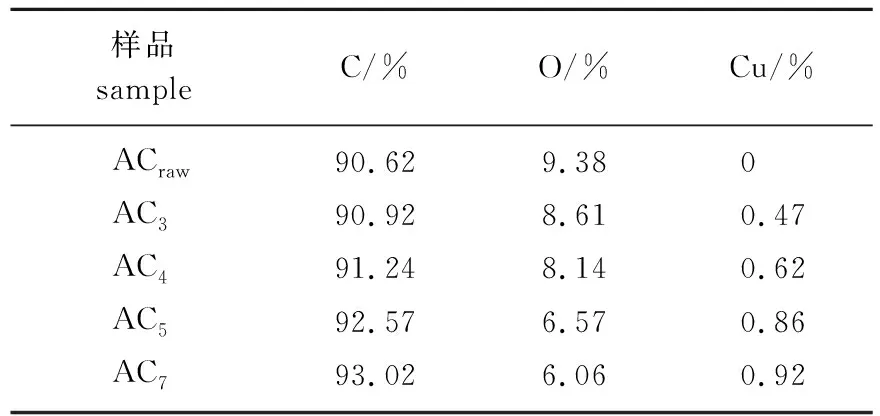

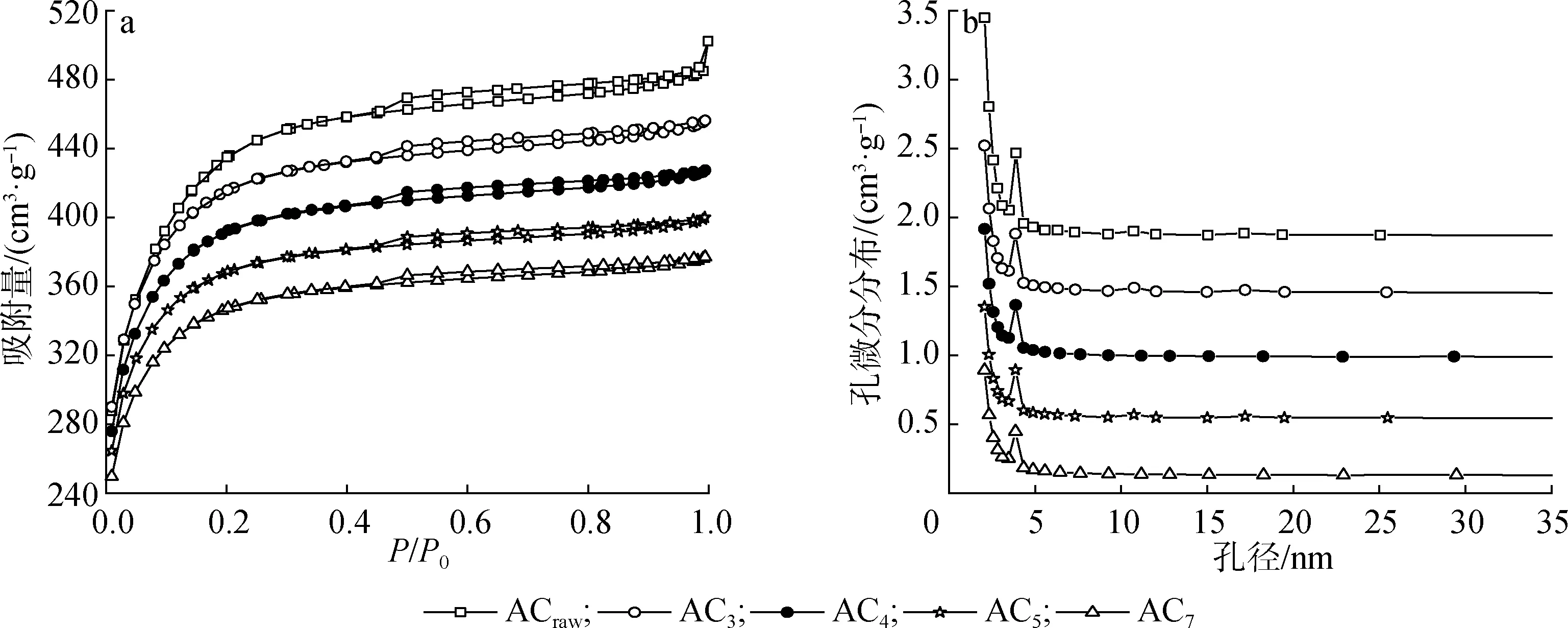

2.1.2孔结构分析 改性前后活性炭N2吸附-脱附等温线和BJH方法获得的孔径分布见图2,孔结构参数如表2所示。

表2 不同活性炭的孔结构参数Table 2 Textural parameters of different activated carbons

图2 不同活性炭的N2吸附-脱附等温线(a)和介孔孔径分布(b)Fig.2 N2 adsorption-desorption isotherms(a) and mesopore size distribution(b) of different activated carbons

由图2可知,5种活性炭的吸附-脱附等温线均呈I型吸附[7],且当P/P0小于0.1时,N2吸附量随P/P0升高而急剧增加并趋于饱和,说明材料存在大量微孔[12]。P/P0大于0.1后,N2吸附量随相对压力的增大仍继续增加,但上升趋势变缓。当P/P0为0.5时,曲线上形成几乎与横坐标平行的H4滞后环,说明活性炭具有明显的狭缝状介孔结构且分布较宽[14]。改性后的活性炭滞后环形状没有发生变化,与原料活性炭相比,改性后样品N2饱和吸附量降低,这是由于改性后活性炭孔隙中及表面存在大量分布不均匀的含Cu氧化物,这些微小颗粒在一定程度上阻塞了活性炭的孔隙结构,如图1(b)~(e)所示。

随着铜盐浸渍质量分数的提高,改性活性炭比表面积和总孔容积下降,但微孔比表面积和比例增高,其中AC5的微孔比表面积和比例最高分别为733.2 m2/g和72.99%,比表面积较原料活性炭ACraw从1 385.58 m2/g下降到1 145.66 m2/g、孔容由0.78 cm3/g下降到0.62 cm3/g,这可能是由于铜盐浸渍改性时,小孔内吸附/二次吸附金属离子,导致孔隙度特别是微孔的体积减小[15]。虽然铜盐浸渍改性时,会阻塞一部分活性炭内部及表面的孔隙结构,但在煅烧过程中CO2的活化作用会使微孔比表面积和比例上升[16]。改性后活性炭平均孔径略有降低更接近2 nm且分布也较为集中。在小分子有机污染物吸附去除过程中,起吸附作用的主要是微孔,介孔和大孔主要起到通道作用[17]。

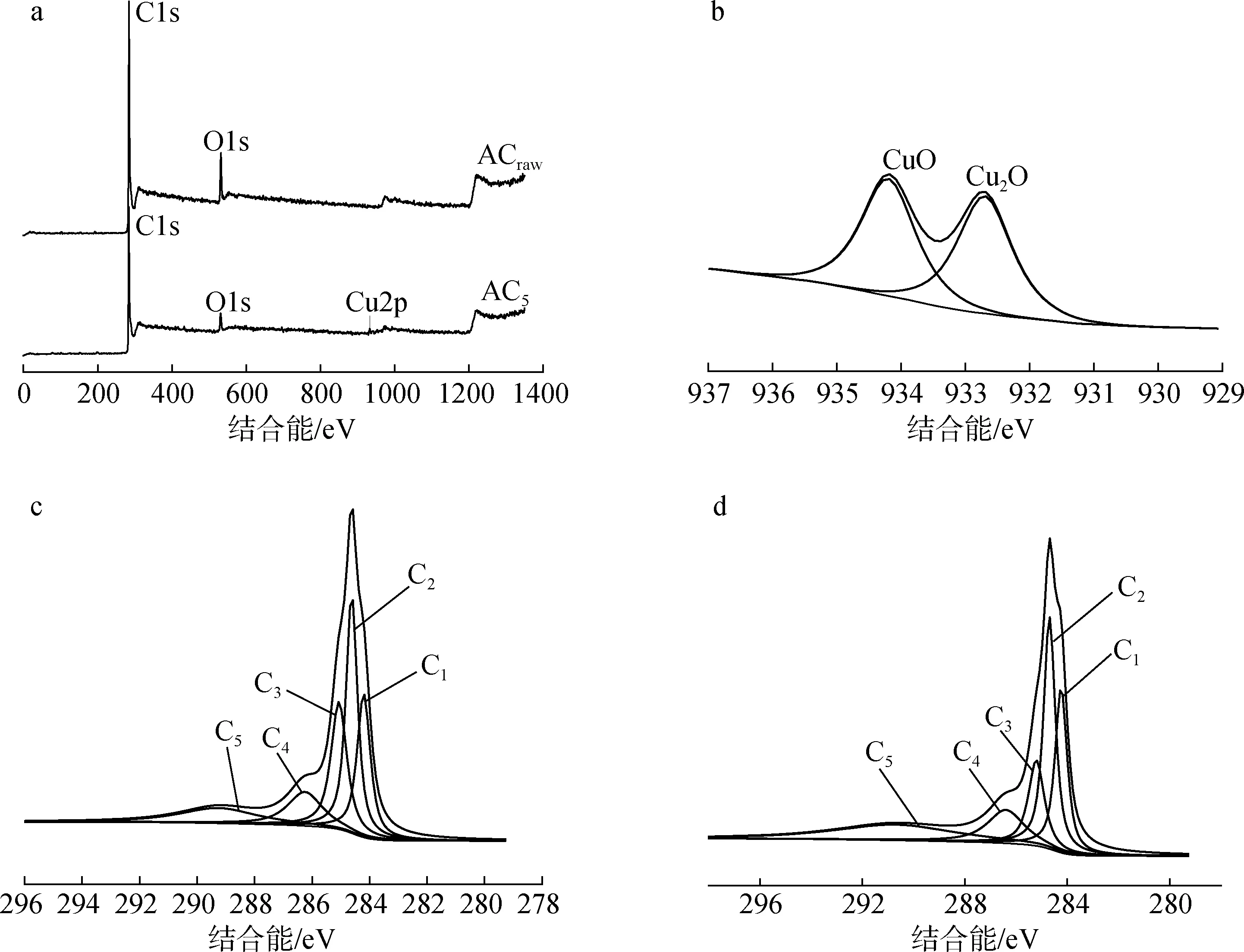

2.1.3XPS和XRD分析 样品ACraw和AC5的XPS谱图见图3。由图3(a)可知,在结合能为284.05和531.64 eV处分别为C1s和O1s光电子峰,其中AC5在结合能为934.2 eV处出现了小峰,为Cu2p的光电子峰,证明了Cu的存在[13]。样品AC5的Cu2p XPS谱图如图3(b)所示,Cu2p高结合能端有明显的震激峰,表明有Cu2+存在[18],但其峰形较宽,具有明显的不对称性,说明活性炭表面Cu物种的存在形态比较复杂。对Cu2p的分峰解迭结果表明:样品中的铜以2种形态存在,结合能为934.2 eV对应于Cu2+,可将其归属为CuO;而低结合能932.7 eV对应低价态的Cu物种为Cu2O,说明在制备过程中有一部分Cu2+与活性炭表面的酸性含氧官能团发生反应被还原成Cu+。

C1:C—C、C—H; C2:—COOR; C3:C—O—C; C4:C—OH; C5:—COOH

样品ACraw、AC5的C1s分峰结果分别如图3(c)和图3(d)所示,284.1 eV对应于C—C、C—H,284.6 eV对应于—COOR,285.4 eV对应于C—O—C,286.8 eV对应于C—OH,289.1 eV对应于—COOH[19-20]。从图可以看出,活性炭AC5表面C—C、C—H峰强增加,—COOH、C—O—C峰强减弱,C—OH、—COOR峰强基本不变,可能由于负载CuCl2后,铜元素与活性炭表面的酸性含氧官能团发生反应,使酸性含氧官能团所占比例减小。

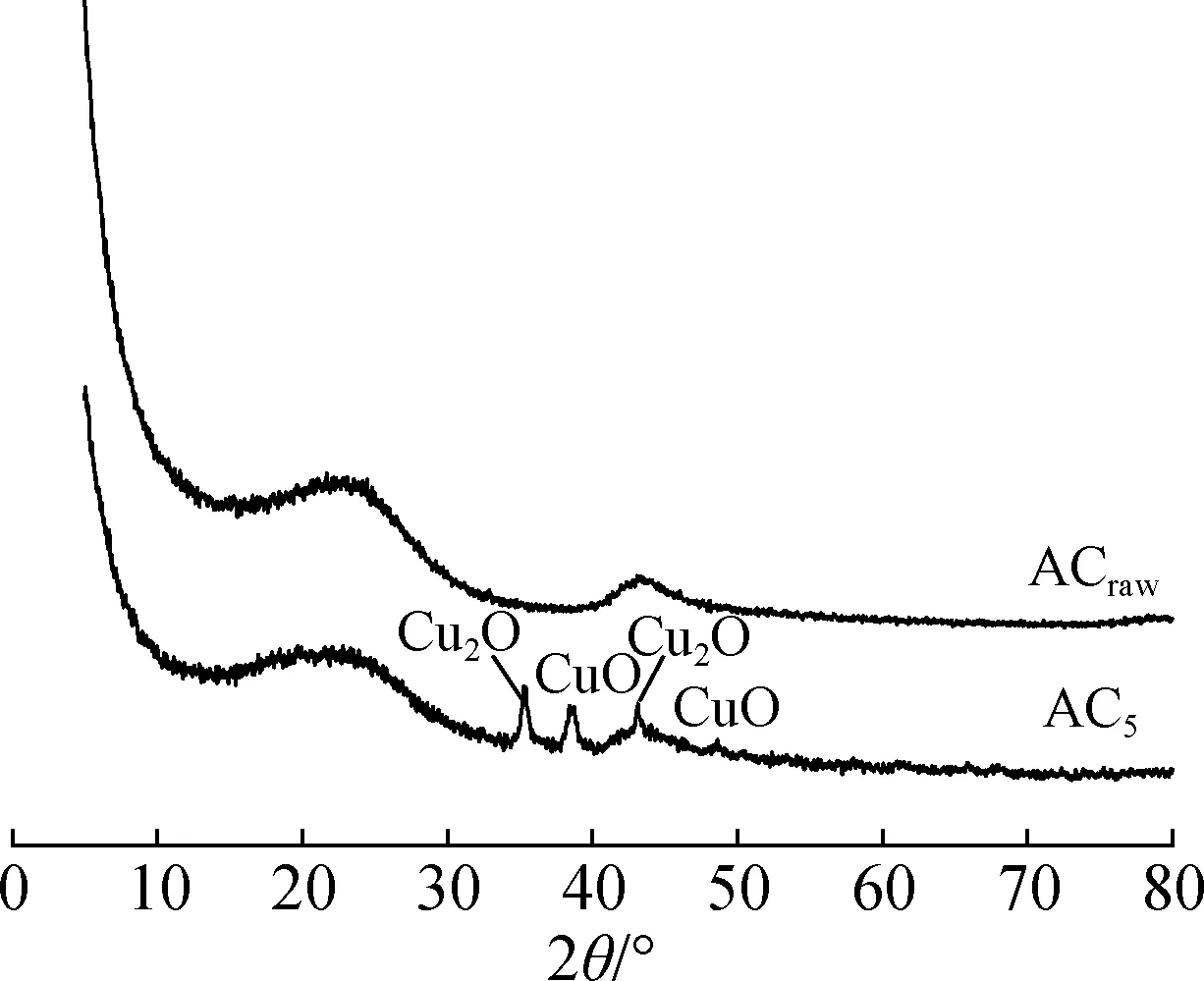

原料活性炭ACraw和改性活性炭AC5的XRD分析结果见图4。由图4可知,ACraw和AC5的XRD谱图在2θ为20°~25°,40°~45°处均出现了较宽的炭不规则特征衍射峰,这是由于活性炭中存在少量石墨晶体,且排列不规则;样品AC5在2θ为38.7°、 48.7 °处出现CuO的特征衍射峰[21],在2θ为36.7°、 42.5°出现 Cu2O 的特征衍射峰[22](PDF 48-1548)。随着CuCl2在活性炭上的负载,在煅烧过程中Cu2+与活性炭表面酸性含氧官能团发生反应生成Cu+,铜以CuO、Cu2O形式在活性炭上固定下来[23],与XPS中Cu的分峰拟合结果一致,也与元素分析中改性活性炭含铜量较高的结果一致。有研究表明Cu对苯分子或羰基化合物有较强的亲和力[10],在活性炭的表面引入铜粒子可以增强活性炭表面化学活性,通过铜粒子与苯之间的络合作用可以提高活性炭对气相苯的吸附能力。

图4 ACraw和AC5样品的XRD谱图Fig.4 XRD patterns of ACraw and AC5

2.2 改性活性炭对气相苯的吸附与再生性能

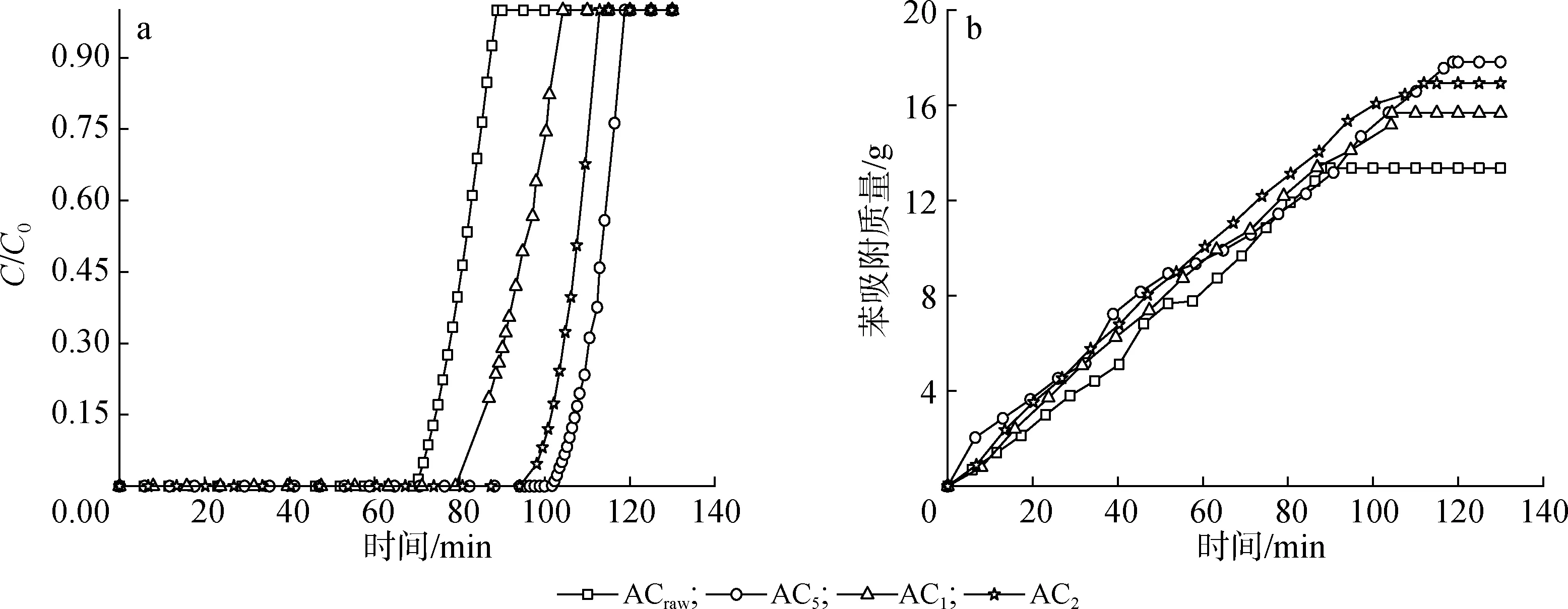

2.2.1吸附性能 ACraw、AC5、AC1和AC2的吸附性能对比见图5。

图5 不同活性炭吸附苯的穿透曲线(a)和苯吸附量(b)Fig.5 The breakthrough time for the adsorption of benzene(a) and benzene adsorption capacity(b) of different activated carbon

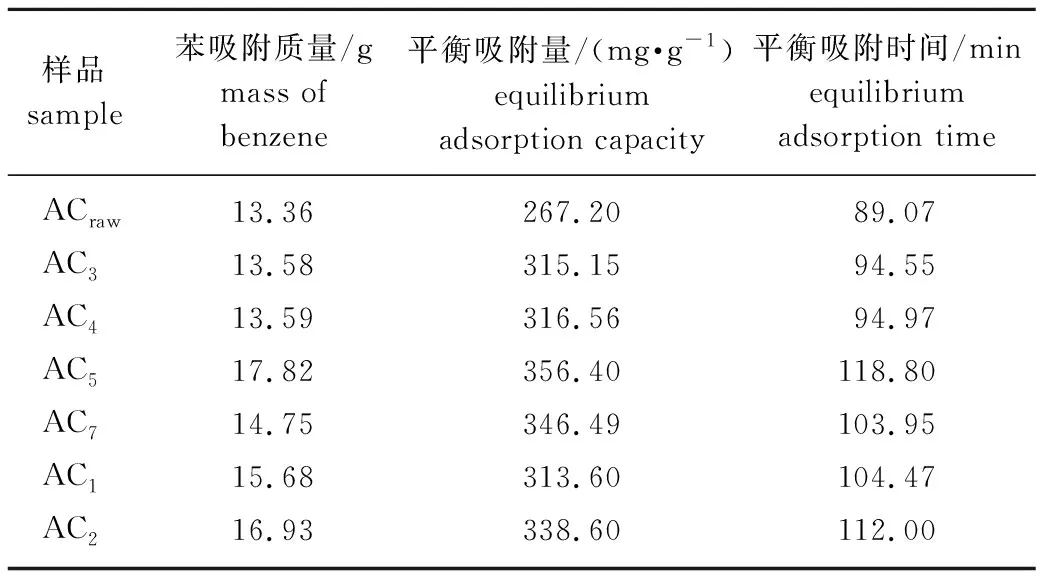

苯分子在活性炭上的吸附是分段进行的,初始阶段苯在活性炭上进行快速吸附;中间阶段苯在活性炭上的吸附速率减慢并趋于平衡;结束阶段苯在活性炭上达到吸附平衡,活性炭吸附饱和。改性前后活性炭吸附性能参数如表3所示,随着CuCl2质量分数的增加,改性活性炭的平衡吸附量和平衡吸附时间先增加后降低,当负载CuCl2质量分数为0.5%时,改性活性炭AC5拥有最大的平衡吸附量(356.40 mg/g)和最长的平衡吸附时间(118.80 min),较原料活性炭ACraw的平衡吸附量(267.20 mg/g)和平衡吸附时间(89.07 min)均提高 33.38%,且改性活性炭AC5的吸附性能也明显优于有机气体滤毒盒活性炭AC1和AC2,其平衡吸附时间也远高于GB 2890—2009中1级防护要求(≥45 min)。

表3 不同活性炭吸附性能参数Table 3 Adsorption performance parameters of different activated carbons

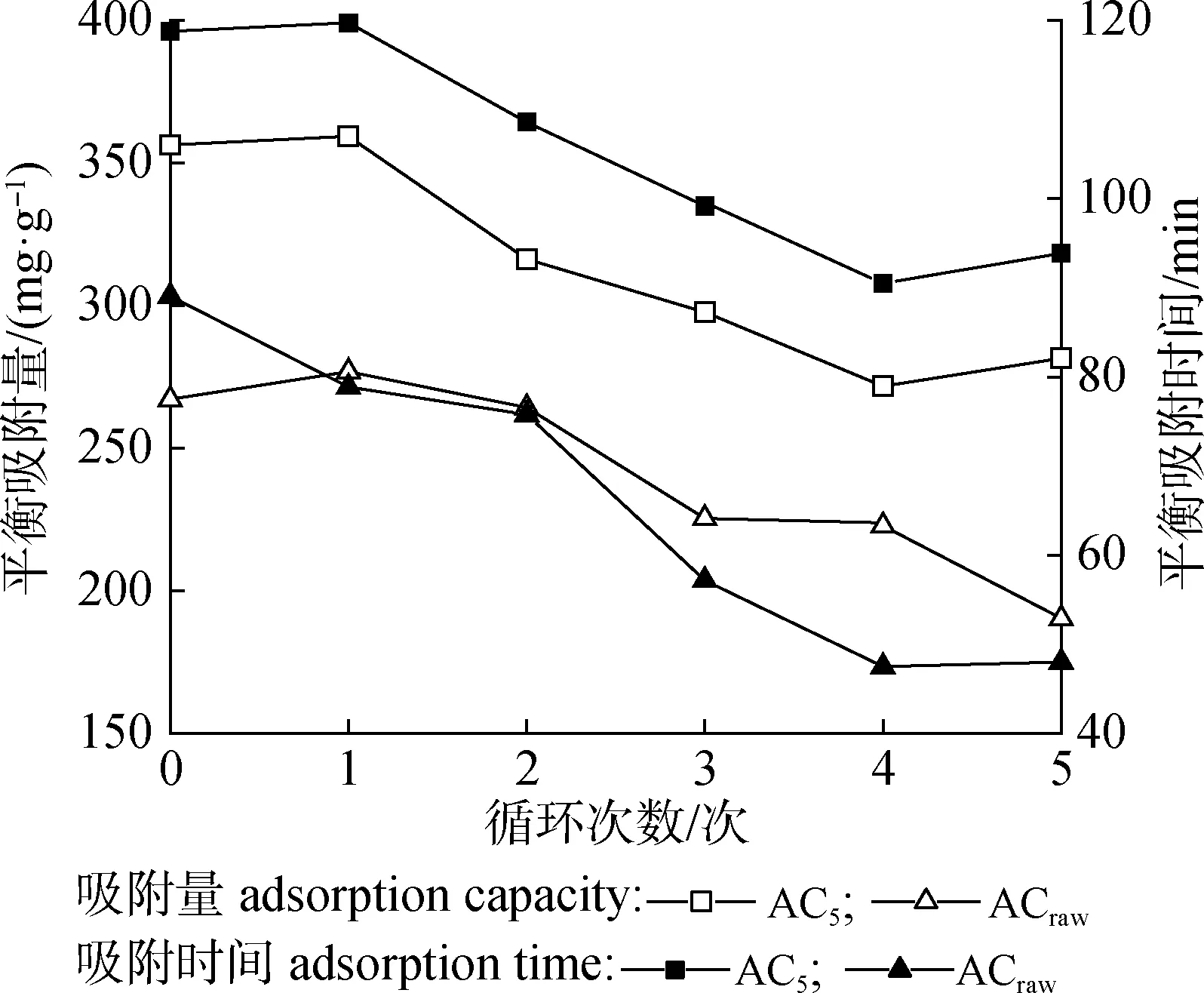

2.2.2再生性能 ACraw和AC5对5.0 mg/L苯在25 ℃下进行5次吸附-脱附循环测试结果见图6。

图6 ACraw和AC5样品苯吸附循环测试Fig.6 Adsorption cyclic tests of benzene on ACrawand AC5

再生性能是评价吸附剂的重要参数,优质的吸附剂不仅需要有较高的平衡吸附量和较长的平衡吸附时间,还应具有长期使用的循环稳定性[12,24]。原料活性炭ACraw和改性活性炭AC5对5.0 mg/L苯在25 ℃下进行5次吸附-脱附循环测试结果见图6。

由图6可知,经5次吸附-脱附测试,ACraw的平衡吸附量(190.36 mg/g)和平衡吸附时间(48.04 min)分别下降29%和46%,而AC5的平衡吸附量(281.6 mg/g)和平衡吸附时间(93.87 min)仍能达到其初始性能80%左右且仍远高于GB 2890—2009中1级防护要求(≥45 min)。在数次吸附-脱附循环过程中会发生吸附质分子的不完全解析导致活性炭中部分孔隙结构堵塞[25],且不完全解析的吸附质分子占据了活性炭上苯的吸附位点,致使活性炭对气相苯吸附性能下降,但由图6可知,浸渍铜改性不仅能使活性炭对气相苯的吸附性能提高,也能使其循环使用性能得到改善。

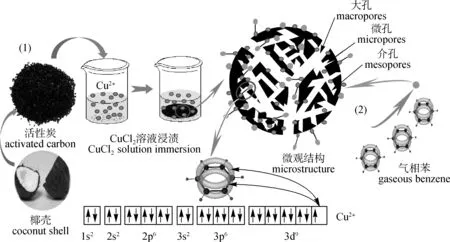

2.3 苯在改性活性炭上的吸附机理分析

改性活性炭的制备及对苯分子的吸附过程如图7所示。由图7可知,该过程主要分为制备阶段和吸附阶段。1) 制备阶段:负载CuCl2后,Cu2+在活性炭的表面,大孔、介孔和微孔内发生吸附作用,其中,微孔吸附为主要作用,介孔和大孔主要起Cu2+传输作用,经过高温煅烧会增强Cu2+与活性炭表面的结合,Cu2+的负载会提高活性炭表面及孔隙内部苯吸附的活性位点数,增强活性炭表面极性;2) 吸附阶段:苯分子被活性炭吸附,一部分苯分子直接与活性炭表面及内部的孔隙结构发生物理吸附作用,吸附仍主要发生在微孔内,另一部分苯分子与活性炭表面及孔隙内的Cu2+活性位点发生化学吸附产生络合作用。

图7 气相苯在AC5样品上的吸附Fig.7 Adsorption of gaseous benzene on AC5

苯分子是一种特殊的平面型分子,苯环无碳碳双键,而是一种介于单键与双键的独特的键,且苯环上6个碳原子形成了一种特殊的π键,这种键的电子云密度很大。铜原子最外层电子排布为3d104s1,其在失去2个电子(e-)之后,最外层电子排布变为3d9,Cu2+存在空的d轨道。苯分子在Cu2+上吸附的本质就是苯的π键轨道与Cu2+中空的d轨道的相互作用[26],吸附发生时苯π键轨道中的电子流向Cu2+空的d轨道,电荷的这种转移使苯成键轨道上的电子数减少[27]。苯分子在Cu2+上的吸附会使碳碳键拉长,碳碳键序降低,这使苯分子变得活泼极易参与化学反应[28]。

原料活性炭经CuCl2浸渍改性后,微孔比表面积和比例变大,较多的微孔、数量适宜的介孔有利于苯分子进入到活性炭的孔隙内。另外,由元素分析、XPS及XRD谱图分析可知,改性后铜元素成功负载到活性炭表面及孔隙结构内,这有利于促进苯分子中的π键与铜离子中空的d轨道发生络合反应,将活性炭对气相苯的吸附作用由物理吸附为主转化为物理-化学联合吸附,从而增强苯分子与活性炭表面的相互作用,进而提高活性炭对苯分子的吸附性能。当生成的络合物逐渐沉积在微孔内,会阻碍苯进入孔隙与活性位点结合,当生成的络合物阻塞了所有的微孔后反应停止,苯在活性炭表面的吸附达到平衡。

3 结 论

3.1采用CuCl2浸渍、炭化、活化工艺制备载铜活性炭,通过多种方法表征了载铜活性炭的结构。结果表明:CuCl2改性使活性炭比表面积和孔容减小、微孔比表面积和比例增大,活性炭表面酸性含氧官能团减少;铜元素以CuO、Cu2O形式固定在活性炭表面及孔隙结构中,Cu2+的存在会使活性炭表面苯吸附活性位点增加,并通过苯分子中的π键与Cu2+中空的d轨道发生络合反应,将活性炭对气相苯的吸附作用由物理吸附为主转化为物理-化学联合吸附。

3.2通过低浓度单组分CuCl2改性,在避免氨污染的同时能显著提高活性炭气相苯的吸附性能,吸附平衡时AC5对苯的平衡吸附量为356.40 mg/g,平衡吸附时间为118.80 min,较原料活性炭ACraw(267.20 mg/g、 89.07 min)均提高了33.38%,经过5次吸附-脱附循环测试后其性能仍能达到AC5初始性能的80%左右,具有较好的循环稳定性。