自动化锻打线物料传送方法研究

2022-07-06彭添周积信谢杰锋桂林福达重工锻造有限公司

近年来,中国制造业长久以来依靠的劳动力优势正在逐步消失,劳动力大军如今已不如往昔那么庞大,企业正面临不断恶化的用工短缺问题,实现生产自动化已逐步成为各行业的重点发展方向。

(3)计算,已经五天得不到你底回信了。当然,病与病来扰乱了你底心,但你何苦要如此烦恼呢?我看你底态度和以前初到时不同,你逐渐逐渐地消极起来了。你更愁更愁地愁闷起来了。侃哥边说你这几天瘦的厉害,萧先生,你自己知道么?

目前市场竞争越来越激烈,锻造企业也在不断追求高效率、低成本、低能耗、高质量的生产方法,实现自动化生产无疑是最好的选择。一些企业投入大量的自动化设备来创建智能化工厂,如何充分发挥自动化设备的性能,以及保证生产线生产稳定、高效是各企业面临的一个重要难题。其中,自动化生产线各工位坯料传送的稳定性对生产线稳定及高效起到关键作用。

下文以商用车六缸曲轴锻件为例,就如何保证曲轴毛坯锻打线各工位坯料传送稳定性进行简要介绍。

工艺介绍

商用车六缸曲轴锻件锻打部分工艺一般为:中频加热、辊锻、压弯、预锻、终锻、切边、校直。过程坯料温度在1000℃~1280℃之间,坯料传送通过机器人完成,保证坯料抓取、放置能快速、精准地完成,以达到自动化生产线稳定生产。

生产物料传送过程

以上工序坯料转运方式为:

①中频加热工序出口R1 机器人使用V 形夹钳夹持圆棒料表面传送到辊锻送料轨道;

(189)南亚瓦鳞苔Trocholejeunea sandvicensis(Gottsche)Mizt.熊源新等(2006);杨志平(2006);马俊改(2006);余夏君等(2018)

②送料轨道将圆棒料送至四爪辊锻夹钳夹持棒料端头外圆完成辊锻工序;

⑦最后R6 机器人使用V 形夹钳夹取曲轴轴颈面传送到校直工序完成校直,完成校直后曲轴上冷却悬挂链。

(2)夹取位置不合理:R5 机器人夹取终锻坯料时,连杆颈一侧的夹持位置刚好夹持在飞边斜面位置,此位置飞边不规则,飞边大小变化也较大,夹取不稳定风险增加;

此即为色散-耗散条件的最终表达式. 若离散格式使r偏大, 则伪波可能会污染数值解. 这些伪波偏离精确的对流波, 行进相当长距离. 另一方面, 若r偏小, 则数值解可能会避免伪波, 但耗散误差将超过所必需的而影响可分辨尺度. 由r确定的最优化条件保证了伪波成分的色散和耗散之间的合理平衡.

(3)锻打温差大:从MES 系统调取连续生产的压弯前坯料温度,通过统计分析得到锻打温度波动范围为80℃,但温度均在工艺要求的正常温度范围内,属于正常的温度波动。锻造工艺温度波动无法避免,若强制缩小锻打温度范围控制,会导致生产过程甩料,从而废品增加。从成本角度出发,需要考虑其他工艺方法解决此问题。

肉制品中替代硝盐抑菌防腐作用的最常用的化学添加剂主要是山梨酸及其钾盐,其价格低廉,防腐性能好,毒性低。山梨酸能与微生物酶系统中的巯基结合,破坏微生物中的酶系,从而抑制微生物的增殖,达到防腐的目的,主要是抑制霉菌、酵母菌和好气性微生物。研究表明,添加2600 mg/kg山梨酸盐对肉毒梭菌的抑制效果和添加156 mg/kg亚硝酸盐的效果相同,当两者联用时,亚硝酸盐浓度至少应为40 mg/kg。将山梨酸、乳酸链球菌素、双乙己酸及乳酸钠复配使用,可以使低温灌肠类肉制品在常温下保存3个月以上[16]。

⑥随后R5 机器人使用V 形夹钳抓取终锻坯飞边将坯料传送至切边工序完成飞边切除;

通过公司以往文印管理状况可以看出,如何在降低办公成本的基础上,实现与新的云计算办公环境匹配并实现节能减排,减少碳粉对办公环境的污染呢?为了达到这个目的,采用大型高端设备集中打印,淘汰桌面小型打印机,建立文印管理信息系统是必然的选择。难以想象,几十人集中办公的大房间,每人桌面上都放一台小型低端打印机,排放出来的有害气体就会悄无声息地侵蚀我们的健康。因此,在全公司范围内建立一套安全、完善和严谨的文印管理系统和管理制度是非常必要的。

③完成后R2 机器人使用V 形夹钳从辊锻夹钳上抓取辊锻坯送到中转工装1;

(1)夹钳设计不合理:商用车曲轴有120°相位角,分模方式为立体分模,主轴颈与连杆颈过渡处飞边呈斜面形状。R5 机器人夹钳为对称形状设计,夹持距离受夹钳臂的影响,平衡块侧与连杆颈侧夹持距离一致,夹钳无法调整夹钳间距使夹钳避开飞边斜面处,不稳定风险增加;

原因分析

结合现场观察,以思维导图的形式对R5 机器人抓取飞边不稳定原因进行梳理及分析(图2),并对要因进行逐项排查确认(表1)。

通过分析,最终梳理出主要原因:

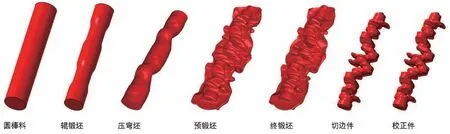

整个物料运送过程共涉及6 台机器人,其中5 台使用V 形夹钳,1 台使用托举式夹钳,夹持位置分为三种形式:金属圆棒料表面,飞边,曲轴轴颈。其中金属圆棒表面及曲轴轴颈表面均呈圆形或椭圆形,V 形夹钳无论是夹持方式还是夹持稳定性均是最优选择。而飞边则是经过锻打后金属排出型腔后形成,飞边结构和尺寸受生产过程温度,锻打压力、辊锻稳定性及压弯放料位置等影响无法保证一致,导致R5 机器人每次抓取飞边时物料所呈现的姿态各异,无法准确、快速放置到切边凹模型腔,往往需要人工干涉或调整,同时放料位置不正也导致坯料表面造成磕碰、凹坑等不良质量问题的发生,不仅生产效率低下而且增加产品后续返工成本,所以R5 机器人飞边抓取的稳定性直接影响整条生产线自动化锻打的稳定。各工序坯料变化如图1 所示。

④R3 机器人使用V 形夹钳从中转工装将辊锻坯抓取到压弯工序完成压弯;接着抓取压弯坯送至预锻完成预成形锻打;

⑤预锻完成后R4 机器人使用托举式夹钳将预锻坯送到终锻工序锻打,接着将终锻坯转运到中转工装2;

解决过程

经过观察和分析,机器人夹钳夹持原理是使用气缸或油缸推动主动轴控制夹钳张开或夹紧,主动轴通过花键与夹钳连接,夹钳臂上有齿形结构,前夹钳与后夹钳通过齿形传动,因此左夹钳与右夹钳的张开或夹紧的距离保持一致,无法通过调整夹钳距离以避开异形面,个别夹持点夹持不紧,导致终锻坯夹持提起后姿态无法保持一致。示意图如图3、图4 所示。

根据观察情况判断,更改夹钳结构,设计成前后间距可调整成不一样,将夹钳夹持位置改到平面且飞边相对稳定的位置,提高夹持稳定性,示意图如图5、图6 所示。

更改完成后,两侧钳口距离可根据选定的夹持点单独调整,保证夹持点在飞边平整的位置。经过试用,机器人放料到切边凹模型腔时准确率由80%提升到90%,但仍有少量终锻坯需人工干涉调整才能准确落入凹模型腔。

这个故事流传非常广,以至于“割席断交”成了一个成语,在后世常被用来表示自己的高洁不愿意同流合污。金块代表的是世人梦寐以求的财富,官员的豪华仪仗代表的是世人无限向往的尊贵。但是对于知识分子特别是古代士族来说,富和贵都和所谓的“清名”成了矛盾,正因为大多数世俗的人追求富贵,所以少数士族读书人的特立独行才有着“世人皆浊我独清”的傲立于世的姿态,仿佛这是一种时尚一种无上的光荣。后人读这个故事,大多在自觉不自觉地接受一种道德评判,即管宁是清高的,华歆是世俗的;管宁相对来说是正面的人物值得学习,华歆相对来说是反面人物,要接受世俗的唾弃与不屑。

结合前面对机器人夹钳结构的更改,飞边夹持位置的调整,为进一步解决飞边尺寸不一致的问题,经过充分论证确认在飞边夹持点对应处对飞边尺寸进行控制。具体办法为在终锻模具增加飞边定型凸台,如图7 所示,通过定型凸台限制金属的流动实现每件坯料飞边尺寸一致。经过FORGE 软件模拟,最终确定凸台位置可设置在比原飞边小8mm 处,以减小飞边定型凸台的磨损及防止飞边跨过凸台而起不到尺寸控制的作用。最终方案如图8、图9 所示。

效果验证

经过夹钳结构、夹持点尺寸控制,六缸商用车曲轴锻件切边放料不稳定问题经过实践生产验证已彻底解决,机器人可以快速,稳定的抓取终锻坯,能快速准确放置到切边凹模型腔,确保自动化锻打线稳定生产,同时避免产品后续外观返工。目前该设计理念已成功应用至四缸商用车曲轴锻件、汽车前轴锻件生产线,保证了自动化锻打生产线高效、连续、稳定的生产。