5CrNiMo1t 锻模热处理工艺优化

2022-07-06蔡如明余章文徐小江江西景航航空锻铸有限公司

锻模简介

锻模是坯料按规定的形状和尺寸变形成为锻件的模具。锻模一般由上下两个模块组成。锻模有整体模和镶块模两种类型,整体模还有单模槽和多模槽之分。因锻模用设备不同,锻模又可分为锤锻模、螺旋压机锻模、曲柄压力机锻模、平锻机锻模和液压机锻模,锤锻模按设备吨位又分为1t 锻模、3t 锻模、5t 锻模、10t 锻模等。

5CrNiMo 钢是20 世纪30 年代初应用至今的传统热锻模具钢。由于碳化物形成元素含量不高,二次硬化效应弱.故热稳定性较差,热强性不高,通常在400℃以下工作可保持较高的强度,超过400℃时强度便急剧下降,模具温度升到550℃时,σ

与室温比较下降近一半。

作为对“世界怎么了,我们怎么办”的理论解答,人类命运共同体有着其深层的思想资源。学术界主要从马克思主义以及中华优秀传统文化两个方面来解读。

研究对象

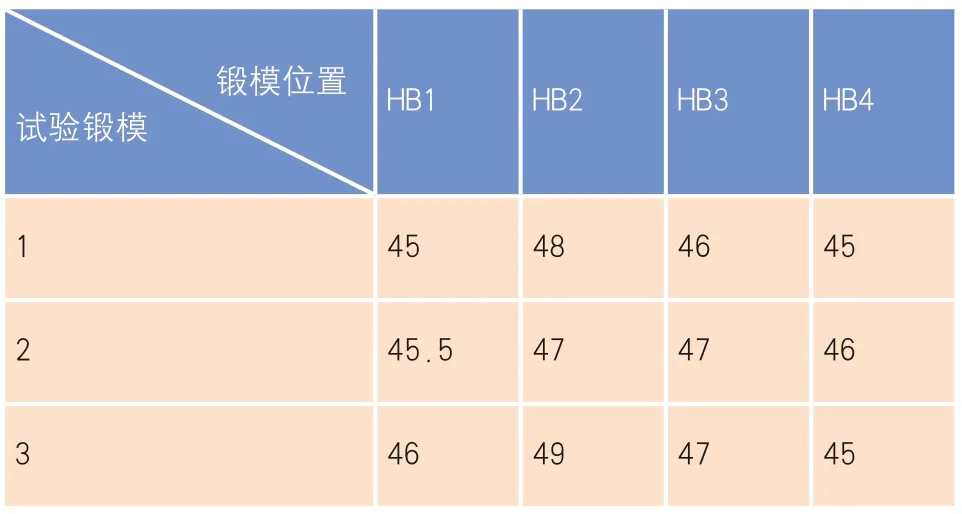

本文研究对象为5CrNiMo 材质锻模(图1),典型尺寸为300mm×300mm×250mm。根据生产实际调查可知,锻模在400℃(及以上)回火,硬度值无法达到预期值(45 ~50HRC),且回火后硬度均匀性也较差。以下是锻模在典型热处理参数(650℃,120min,随炉升温至870℃,270min,油冷30min;400℃,420min,空冷)下的硬度参数,数据来源于对3 块锻模实际产品的记录(表1)。

产品介绍

锻模较一般的制件厚度更大,无论是加热保温过程的热透,还是淬火冷却过程中的淬透都难以达到预期的要求,在实际工业生产环境中,硬度等检验指标通常无法达到理论要求值。

优化思路

(4) 若μ,ν为近似对偶测度框架, 且 则(μ的典则对偶测度框架)与(ν的典则对偶测度框架)亦为近似对偶测度框架。

延长保温时间

基于技术优化的理念,设置表2 几组试验,对相关因素进行验证。通过各组试验可知,各单量的变化均未直接达到预期硬度效果,但相对于原工艺方案硬度值有较为明显的改观(此处无法排除各试验对象原材料成分的差异性影响)。

增加适当预冷

(1)等温淬火:650℃,保温2.5h,随炉升温至870℃,保温5h,出炉预冷至780℃~800℃后,油冷45min(入油后保持产品与介质相对移动,约10min);250℃,保温3h,空冷。

延长油冷时间

(2)工控网络风险评估过程的主观性是影响评估结果的一个相当重要而又是最难解决的方面,目前缺乏系统性的指南。

油冷进入对流阶段后(过冷奥氏体温度降至M

以下),马氏体转变持续进行,故适当延长油冷时间有利于马氏体转变的进行,但应兼顾组织应力的扩大致使锻模开裂的风险。

回火前增加250℃等温工序

250℃等温处于M

以下,有利于马氏体继续转变,从而提高交检硬度。(该理论基于在淬火过程中存在马氏体形核但未长大的情况,在该条件下,250℃保温有利于马氏体长大。)

2.2 全肝CT灌注辐射剂量 结果(表3)表明:第2代组辐射剂量参数CTDIvol、DLP及ED值均较第1代组明显减小(P<0.01),减小幅度均约46%。

试验分析及讨论

锻模厚度大,延长保温时间有利于组织完全奥氏体化,为淬火效果做组织转变准备。

完成优化的热处理工艺方案如下:

综上所述,4 个方案对产品最终都是有利的,在最终验证时,可将各方案融合成最终热处理方案,进一步评估其优化效果。同时,在工艺固化前,应结合生产实际,制定详尽现场操作流程,将其统一纳入验证效果的结论中去。

提高锻模一次交检合格率,本质上是提高锻模一次淬硬性,即尽量多地获得淬火马氏体。基于这个论点,技术优化思路可以从以下几方面着手。

效果验证

其中方案1、方案2 对硬度提升的效果较为明显;方案3、方案4 相比较原工艺有一定提升,但不明显;方案3、方案4 对减少内外应力差及减少锻模变形及开裂倾向亦有作用。

温度梯度有利于增强热能扩散的动力,能够加快锻模入油后的冷却速度,使马氏体转变量增多;同时,较低的入油温度能够减少与M

线的温度跨度,有利于马氏体转变,减少珠光体型组织(P、S、T 组织)的产生。

中职教育不同于普通高校教育,前者更加注重增强学生的实践能力。其教育的目的不仅是培养学生的学习兴趣,更是切实提高学生的专业技能,并使他们形成一套具体解决职业中问题的方法。运用实践教学法能为学生创造更多的实践机会,让学生主动体验职业中遇到的各种问题,使他们在实践中主动学习,积极探索,学习技能,加深理解,进而提高他们对课本知识的实际运用能力。

(2)回火:400℃,保温6.5h,空冷。

在试验验证前拟定详尽操作流程方案,监督现场按照规定流程进行操作,并形成有指导性的操作文件。

按以上方法完成了编号1 ~3 共3 块锻模的热处理试验,其硬度检测结果见表3。

根据试验结果可知,优化后锻模热处理总体达到预期要求。但仍然存在弊端。锻模产品生产周期长,转入数量多,实际生产中需要连续生产,通常为4 ~8块一炉次,会造成以下不可控情况:现场油槽只有一个,在锻模出炉后依次淬火,理想状态下最后一块锻模将延长2.5h ~4h 淬火。而实际情况中,因淬火占用吊车影响正常生产等因素,周期更长,故后期淬火锻模有严重脱碳甚至过热倾向,对产品质量有明显影响。

结束语

通过试验验证可知,热处理工艺参数的优化及过程控制细化对1t 锻模整体质量提升有明显作用,但试验数据仍然不是十分理想。我认为在1t 锻模热处理攻关方向仍然有很多工作可以进行,诸如验证淬火温度、验证淬火介质、验证烤尾方式等。