王家岭煤矿18103放顶煤工作面瓦斯运移规律分析

2022-07-05张建文冯家正

张建文,冯家正

(晋能控股煤业集团 山西王家岭煤业有限公司,山西 保德 036600)

王家岭煤矿目前正在回采18103工作面。为了有针对性地开展瓦斯治理工作,研究采煤工作面瓦斯涌出来源及瓦斯运移规律具有重大意义。目前国内已有许多学者开展了瓦斯运移规律研究,借助Fluent、COMSOL等软件模拟采场裂隙发育,提出多种瓦斯运移理论和假说,但这些研究对应用条件有不同的要求,且仅能作为现场考察验证的辅助手段[1-2]。研究瓦斯涌出规律常用的方法有矿山统计法和分源预测法。矿山统计法要求对本矿井或邻近矿井实际瓦斯涌出资料统计详实准确,分析得出矿井瓦斯涌出量与开采深度的变化规律,适用于预测新矿井或新水平瓦斯涌出量;而分源预测法适用于分析采面布置或预测回采前瓦斯涌出量。综合考虑以上2种方法的优缺点,针对工作面瓦斯来源及瓦斯运移规律,提出采用单元体实测法建立试验工作面风流场和瓦斯流场模型,通过井下实测和理论分析等手段,确定试验工作面漏风特征,为确定瓦斯涌出来源提供依据。同时在掌握工作面漏风特征基础上,结合瓦斯流场模型,掌握采面瓦斯运移规律。

1 工作面基本概况

王家岭煤业目前核定生产能力为400万t/a,井田面积为34.447 1 km2。本区位于河东煤田北端,区内构造简单,地层产状较为平缓,煤层倾角6°左右,现开采4号煤层,平均总厚7.69 m。历年瓦斯等级鉴定结果为高瓦斯矿井,Ⅱ类自燃煤层,有煤尘爆炸性,矿井通风方式为中央并列式,通风方法为机械抽出式。18103采煤工作面走向长度为2 175 m,切眼长度为200 m,采用后退式回采和综采放顶煤采煤法,工作面采用液压支架控顶,全部垮落法管理顶板,设计采煤机割煤高度3.50 m,放顶煤高度4.19 m,采放比为1∶1.197。回采工作面采用U型通风方式,煤层原始瓦斯含量为2.3~5.6 m3/t。

2 工作面风流场、瓦斯场原理

2.1 单元体几何模型

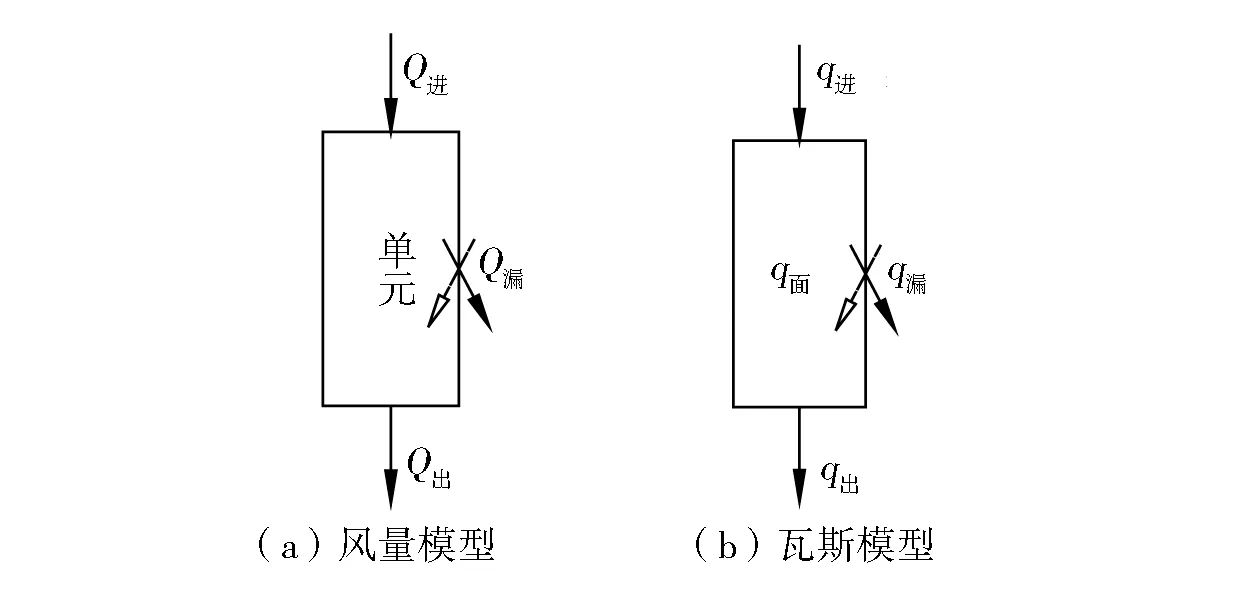

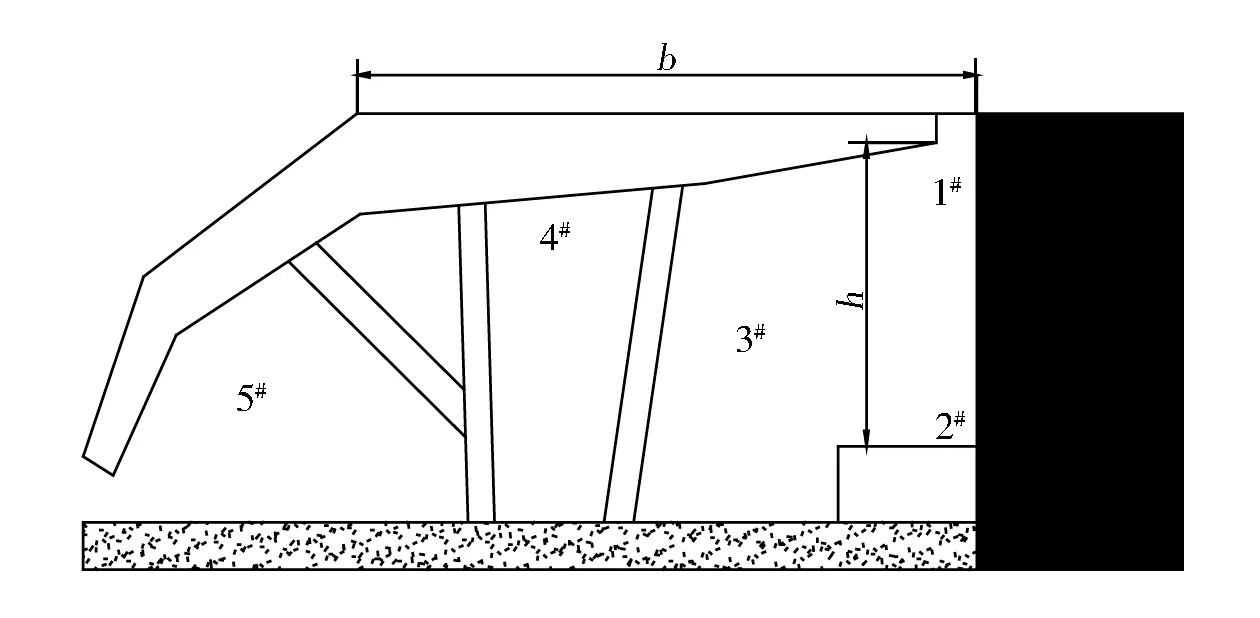

工作面瓦斯涌出测定采用单元测定法[3-4]。将工作面划分为N个微小单元,测定每个单元的风量大小和进出断面的瓦斯体积分数,累加合成后,即可得出整个工作面风量和瓦斯体积分数的分布情况。为了简化问题,找出各影响因素之间的关系,在研究工作中一般的做法是去除次要因素,分析主要因素。因此在本研究中,对于透气性系数、孔隙率等渗流相关的参数以及巷道构置物、水、温度等宏观因素均不再体现。据此,建立每个单元体风量、瓦斯平衡几何模型,如图1所示。

图1 单元体风量和瓦斯的几何模型图

2.2 单元体数学模型

根据几何模型和能量守恒定律建立数学模型,确定每个单元体所遵循的瓦斯平衡方程、风量平衡方程为:

(1)

式中:Q进为流进单元的风量,m3/min;Q出为流出单元的风量,即单元体通过的风量,m3/min;Q漏为从采空区流入本单元的漏风量,m3/min;q面为本单元内煤壁、顶底板及煤层的瓦斯涌出量,m3/min;q出为本单元内出风流中总的瓦斯涌出量,m3/min;q进为本单元内进风流中总的瓦斯涌出量,m3/min;q落为本单元内采面落煤及煤壁的瓦斯涌出量,m3/min;q漏为从采空区涌入本单元的瓦斯量,m3/min;q为风流中的瓦斯含量,m3/min;Q为风流的风量,m3/min;φ为风流中的瓦斯体积分数,%。

2.3 工作面瓦斯涌出物理模型

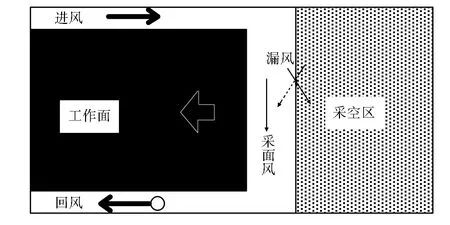

根据U型通风一源一汇的特点,建立流场物理模型,如图2所示。

图2 U型通风工作面物理模型图

由于支架后方采空区岩体垮落形成裂隙通道,主进风过采面时分为采面风和漏风2部分。其中,漏出风为采面向采空区方向的漏风,取“-”;漏进风为采空区向采面的漏风,取“+”。相应地,采空区涌入工作面的瓦斯,取“+”;工作面涌入采空区的瓦斯,取“-”。放顶煤开采时的落煤瓦斯包括煤壁和后架放煤的瓦斯涌出。

3 测定方案及步骤

3.1 测点单元体的划分

根据上述分析,将工作面分为N个微观单元体进行研究,然后进行求和,确定整个采面流场和浓度场各项参数的数值。但由于采煤工作面在推进过程中其断面是动态变化的,无法为本次研究提供可行性分析。因此,为了便于研究,在此忽略微小断面引起的变化,并根据推进过程中的断面变化情况,将采煤工作面断面变化较小且间距为20 m左右的区段作为一个测定单元体,从而将采煤工作面细分成若干个大区段。

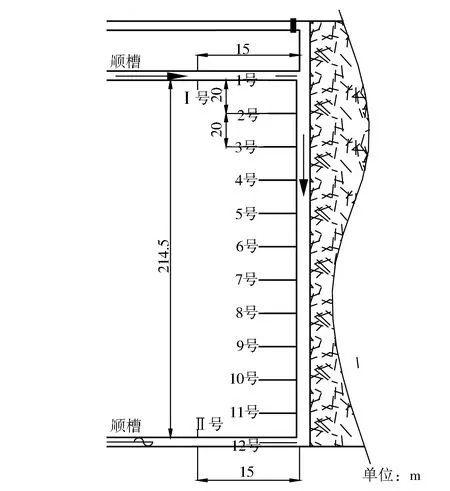

18103工作面采面长度为214.5 m,虽然采用胶带顺槽和辅运顺槽进风,但在靠近工作面位置处,仅仅使用胶带顺槽进风,因此18103工作面按照U型通风的方式考虑[5-6],回风顺槽为主回风巷。将18103工作面沿走向长度各划分为10个测定单元,布置12个测站,分别编号为1号~12号测站。其中,1号测站为下隅角,12号测站为上隅角,并在18103胶带顺槽、回风顺槽布置2个测站,编号分别为I号、Ⅱ号。本次考察中,由于上、下隅角处的风流不稳定、断面变化较大,因此这2个测点仅作为参考点,18103工作面测站布置示意图,如图3所示。

图3 工作面测站布置示意图

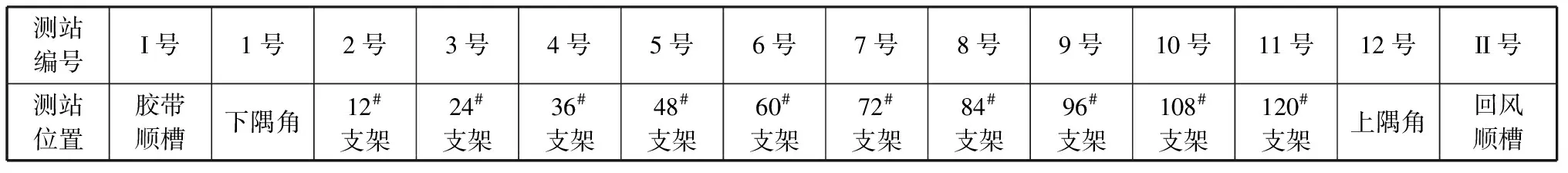

根据井下采煤工作面的实际回采情况,最终确定每个测站对应的采煤工作面液压支架情况,即测站位置,见表1所示。

表1 测站位置表

3.2 测点布置

在采煤工作面2号测站-11号测站中,从煤壁至采空区均匀布置5个测点,分别为1#煤壁顶测点、2#煤壁底测点、3#支柱前测点、4#支架走道测点、5#支架后尾溜测点,测点布置如图4所示。

1#、2#、3#、4#、5#—瓦斯体积分数测点;h—工作面高度;b—工作面宽度

1#测点和2#测点位于煤壁与采面空间的临界位置,瓦斯在此充分混合,包括煤壁瓦斯涌出、割煤时的落煤瓦斯涌出(生产班时)及采空区瓦斯涌出。由于瓦斯密度相比空气小的特性,测定1#测点和2#测点的瓦斯平均体积分数,可反映该单元采面的自然瓦斯涌出量(该数值在检修班和生产班会有所不同)。3#测点和4#测点位于采煤工作面的中部瓦斯涌出空间,各部分瓦斯涌出在此初步汇合,这2个测点瓦斯含量变化差异较大,仅作为参考测点。5#测点位于采空区与采面空间的交汇位置,由于支架阻挡,测定支架后的瓦斯含量和涌出量可计算采面和采空区的交换瓦斯涌出量。随漏风的正负变化,采空区瓦斯涌出在采面空间也呈现出不同的变化趋势。

在测量各测点瓦斯含量的同时,为实现瓦斯涌出量的量化分析,还需对不同单元进风和回风断面的各个测站的风量大小进行测定。

3.3 测定方法

根据单元测定法原理,对18103工作面每个断面的1#-5#测点的瓦斯含量、风速、断面尺寸进行了实测,其中检修班测定3次,生产班测定4次。胶带顺槽测站所测风量为进风总量,回风顺槽测站所测风量为回风总量。测定工具主要为测距仪、矿用机械风速表、光干涉式瓦斯测定仪,分别测定设计位置的断面尺寸、风速和瓦斯含量。

4 风量结果分析

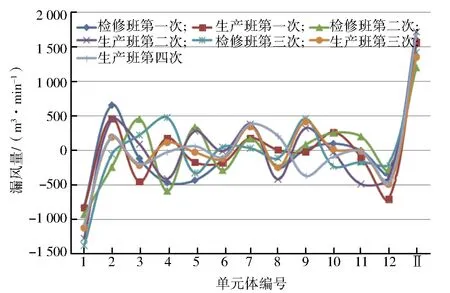

根据所测数据、单元体瓦斯、风量模型及瓦斯、风量平衡方程,计算每个单元的采空区漏风量Q漏、采空区瓦斯涌出量q漏、煤壁及落煤的瓦斯涌出量q面。分析U型通风采煤工作面风流场和瓦斯场的运移规律[7-8]。风量可按式(2)计算,计算后可得每个测定单元体的漏风量。采煤工作面漏风情况如表2所示,采煤工作面测定单元漏风分布特征如图5所示。由表2和图5可知,采煤工作面漏风区域的分布特征[9-10]。在本次观测过程中,工作面下隅角漏风严重,测定的最大值为1 383 m3/min,平均值为1 066 m3/min。同时在6、8、11、12单元范围内采煤工作面往支架后方采空区存在明显漏风现象,测定的最大值为711 m3/min,平均值为211 m3/min。在2和7单元范围内采煤工作面往支架后方采空区漏风较少,且出现反风现象(即支架后方采空区往采煤工作面漏风),测定的最大值为648 m3/min,平均值为243 m3/min。

图5 采煤工作面测定单元漏风分布特征

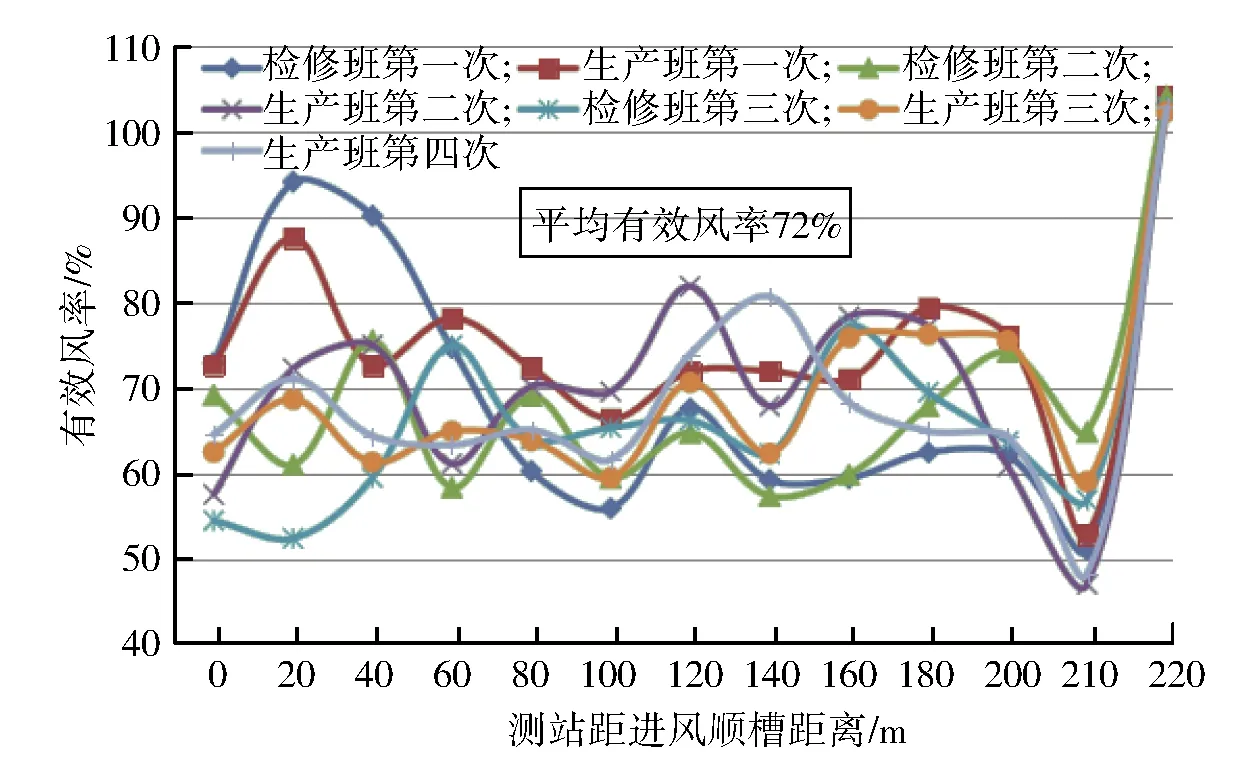

表2 采煤工作面5次测定13个单元漏风结果(m3·min-1)

Q漏=Q出-Q进.

(2)

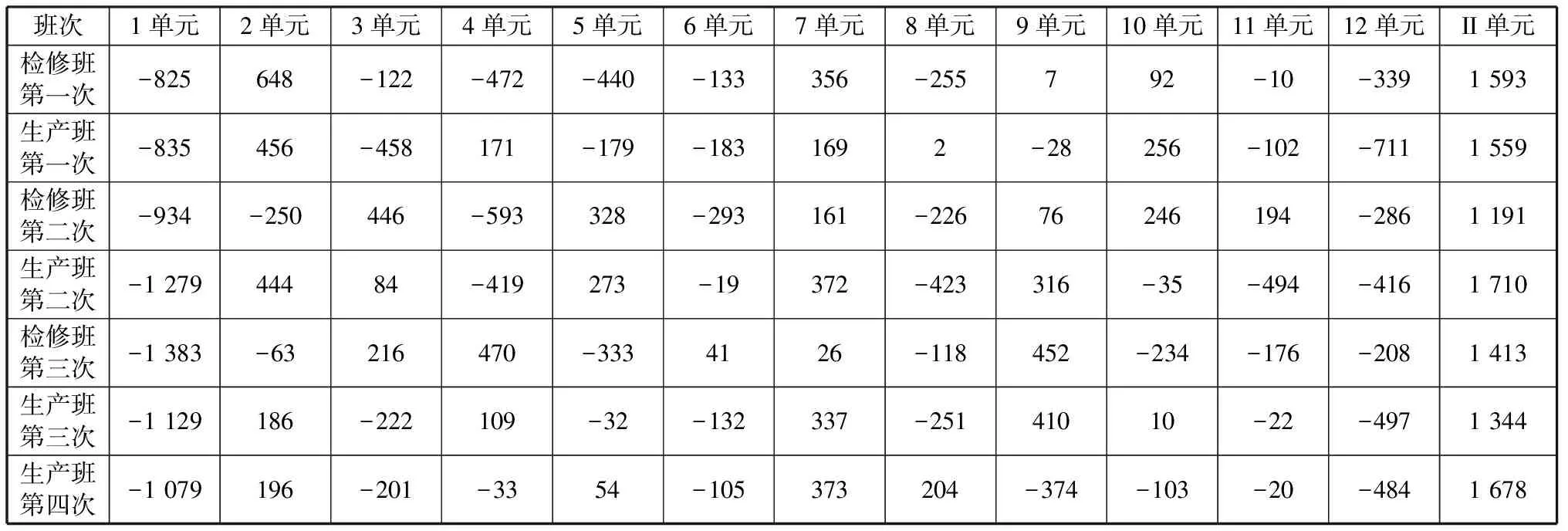

测点在采煤工作面不同位置处所测风量和有效风率的变化如图6所示。由图6可得出有效风率,即工作面采煤沿程各测点的风量占机头主进风量的比例,从图中可知有效风率基本保持在60%以上。经实测,回风顺槽距离工作面15 m处的总回风量约3 100 m3/min,有效风率为100.3%,同时工作面各单元平均有效风率为72%,且工作面各单元漏风量之和约110 m3/min。

图6 采煤工作面沿程各测点对应的有效风率

5 结果分析

5.1 采煤工作面瓦斯场量化分析

根据单元法原理,第i个单元的瓦斯涌出量计算公式为:

qi单=qi落+qi漏

(3)

第i个单元的煤壁及落煤的瓦斯量计算公式为:

qi落=qi出-qi进

(4)

第i个单元体流出或流进的瓦斯量计算公式为:

(5)

第i个单元的采空区漏风瓦斯量计算公式为:

qi漏=Qi漏·φi5

(6)

式中:qi单为第i个单元的瓦斯涌出量,m3/min;qi出为第i个单元流出的瓦斯量,m3/min;qi进为第i个单元流进的瓦斯量,m3/min;qi落为第i个单元煤壁及落煤瓦斯量,m3/min;qi漏为第i个单元采空区漏风瓦斯量,m3/min;qi出/i进为第i个单元体流出或流进的瓦斯量,m3/min;Qi为第i个单元体实测风量,m3/min;φi1为第i个单元体1#测点瓦斯体积分数,%;φi2为第i个单元体2#测点瓦斯体积分数,%;φi3为第i个单元体3#测点瓦斯体积分数,%;φi4为第i个单元体4#测点瓦斯体积分数,%;φi5为第i个单元体5#测点瓦斯体积分数,%;Qi漏为第i个单元体采空区漏风量,m3/min。

工作面煤壁及落煤瓦斯涌出总量为各单元体煤壁及落煤瓦斯涌出量的总和,工作面采空区瓦斯涌出总量为各单元体采空区瓦斯涌出量的总和,工作面总瓦斯涌出量为工作面煤壁及落煤瓦斯涌出总量和工作面采空区瓦斯涌出总量之和。

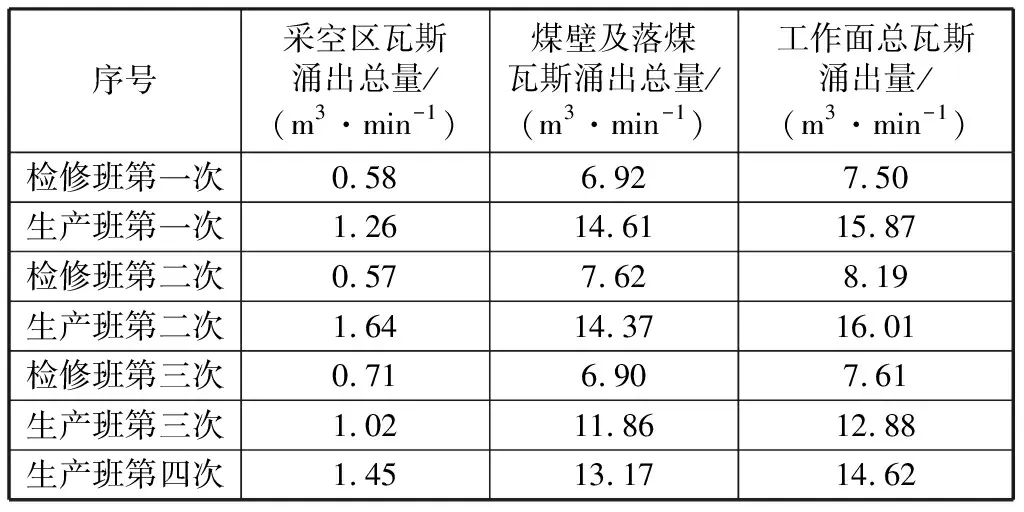

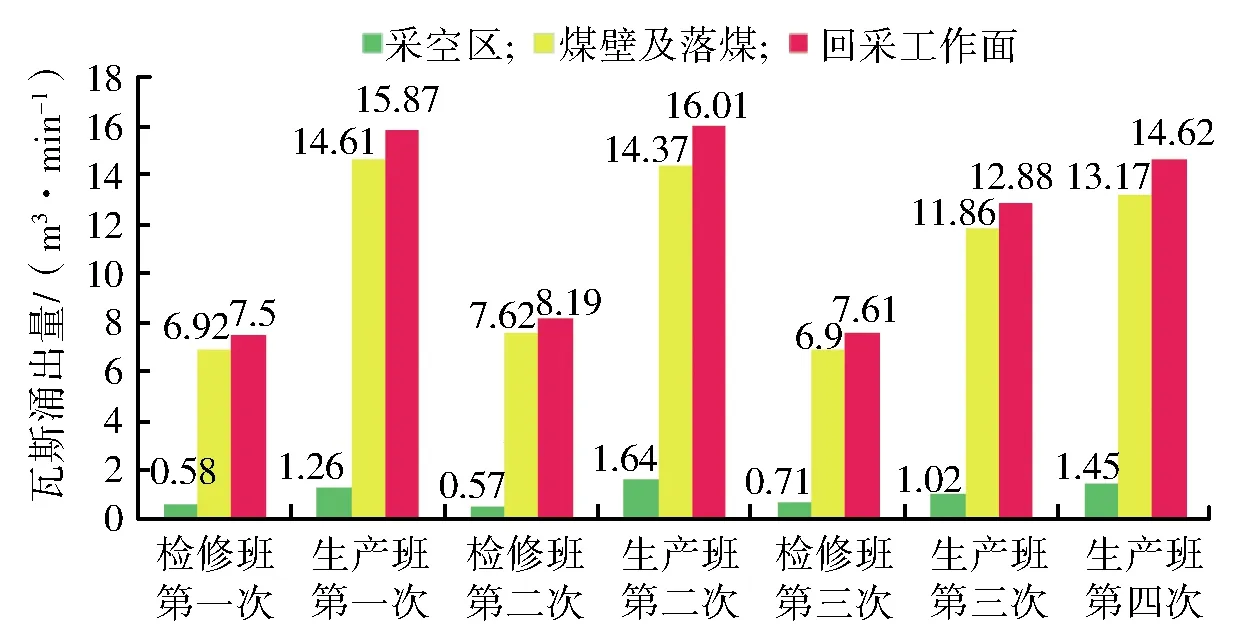

对18103工作面实测数据进行处理,采空区瓦斯涌出量、落煤及煤壁瓦斯涌出量和回采工作面总瓦斯涌出量的计算结果如表3所示。从表3和图7可知,有时支架采空区往工作面漏风会带入一部分瓦斯,有时会从工作面带走一部分瓦斯,但是落煤及煤壁涌出量基本变化不大。

表3 18103工作面采面瓦斯涌出数据处理结果

图7 工作面瓦斯分布特征

5.2 U型通风系统工作面瓦斯场分析

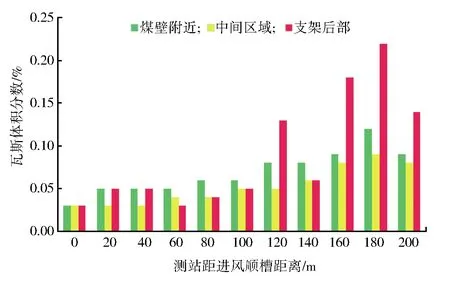

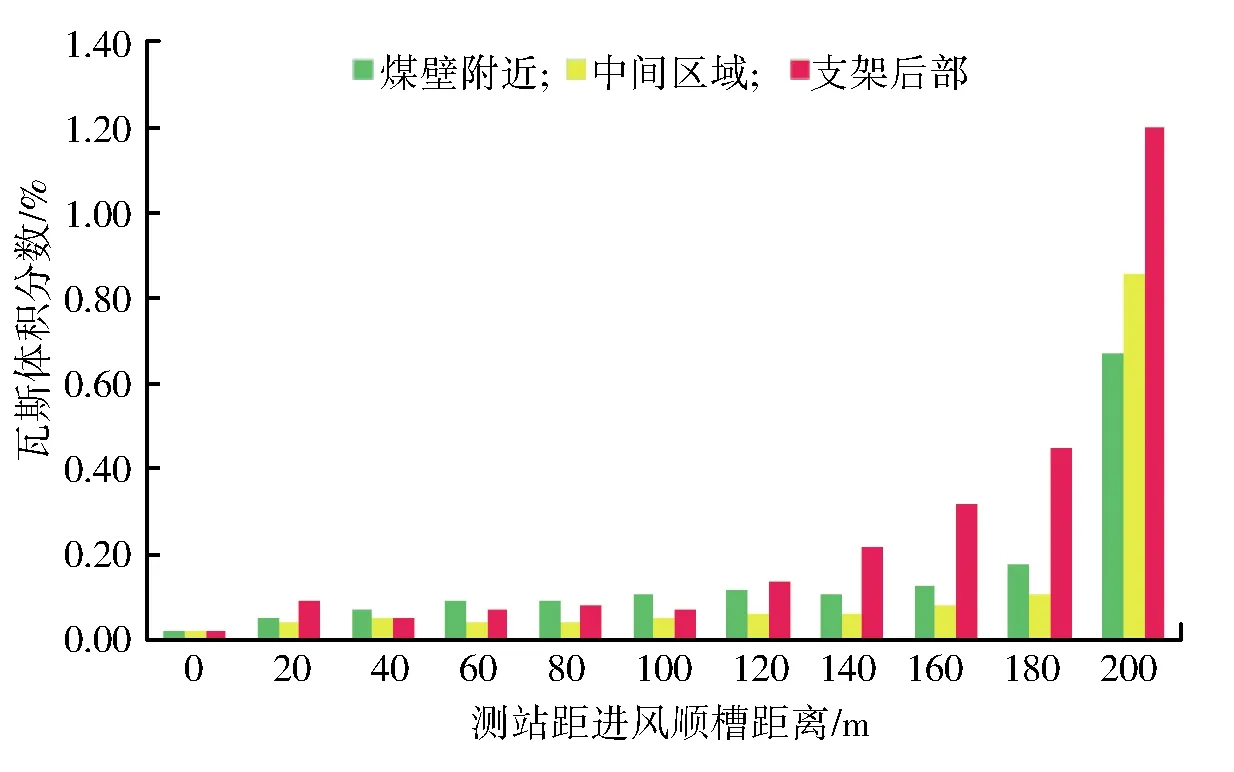

根据工作面各单元测点瓦斯体积分数进行处理。煤壁顶和煤壁底2个测点(即1#测点和2#测点)瓦斯体积分数取平均值,以分析工作面中部空间区域体积分数的流场变化。支架前和支柱间人行过道2个测点(即3#测点和4#测点)瓦斯体积分数取平均值,以分析工作面中部空间区域体积分数的流场变化。支架后5#测点以分析支架后部采空区瓦斯体积分数的流场变化。处理后的检修班和生产班各单元采面不同空间瓦斯体积分数变化趋势如图8和图9所示。

图8 检修班工作面倾向方向瓦斯体积分数变化趋势

图9 生产班工作面倾向方向瓦斯体积分数变化趋势

从图中可以看出,检修班和生产班在采面前、中、后空间瓦斯体积分数流场变化有明显差异。

1)检修班不割煤生产时,采面100~160 m区域煤壁附近瓦斯体积分数上涨速度较快;采面100~160 m区域中部的瓦斯体积分数上涨速度相对较快;采面120~180 m区域支架后部采空区的瓦斯体积分数上涨速度较快。

2)检修班期间,整个工作面煤壁区域、中间区域、架后采空区区域的最高瓦斯体积分数分别为0.16%、0.17%和0.28%。

3)生产班期间,整个工作面煤壁区域、中间区域、架后采空区区域的最高瓦斯体积分数分别为0.67%、0.86%和1.34%。

4)生产班期间,采面160~200 m区域煤壁瓦斯体积分数上涨速度较快,这主要是采煤割煤时落煤和新鲜煤壁瓦斯涌出较多造成的;采面100~200 m区域支架后部采空区的瓦斯体积分数上涨速度较快,主要是由于架后放煤瓦斯涌出增多造成的,且支架后部为微风空间,风排瓦斯能力较小[11-12]。

6 结论及建议

6.1 结论

1)工作面采用U型通风,大致符合一源一汇裂隙区域流场分布特征,存在明显漏风现象,工作面平均有效风率为72%。

2)根据采面漏风区域的分布特征,在前40 m范围内采煤工作面往支架后方采空区漏风严重,漏风量大;在40~180 m范围内采煤工作面往支架后方采空区漏风很少,且出现反风现象(即支架后方采空区往采煤工作面漏风),同时靠近上隅角20 m区域由于使用了风障也出现一定程度的反风。

3)采面不生产时,靠近回风侧中部和尾部的煤壁、支架后部的瓦斯体积分数较大。

4)采面生产时,生产落煤和新鲜煤壁瓦斯涌出较多,采面靠近回风侧尾部煤壁瓦斯体积分数较高。

5)采面生产时,受支架后部放煤瓦斯涌出增多、风排瓦斯能力小的影响,采面靠近回风侧中部和尾部架后采空区的瓦斯体积分数较大。

6.2 建议

1)建议在采煤工作面上、下隅角采取封堵措施,可垒黄土袋墙或其他快速密闭材料,减少采空区漏风,降低漏风从采空区带到工作面作业空间的瓦斯量。

2)合理配置采煤工作面的供风量,在保证采煤工作面瓦斯含量不超限的情况下,降低采煤工作面的配风量,缩小工作面采空区漏风流场,减少影响范围。

3)加强采空区和邻近层的瓦斯抽采,可采用在工作面回风侧顶板裂隙带布置高抽巷或大直径顶板走向长钻孔,配合采空区埋管抽采的方法加大抽采量,对采煤工作面瓦斯治理有非常好的效果。