综放沿空留巷巷旁充填体性能优化的试验研究

2022-07-05刘兵晨秦建飞

刘兵晨,秦建飞

(1.晋城宏圣建筑工程有限公司,山西 晋城 048000;2.中国矿业大学(北京)能源与矿业学院,北京 100083)

沿空留巷技术可提高煤炭资源回收率、减少巷道掘进工程量,实现连续往复式无煤柱开采和Y型通风,是综放工作面实现高产高效、缓解采掘衔接紧张局面和解决上隅角瓦斯积聚的核心技术,具有显著的经济和社会效益,是我国煤炭资源绿色开采和科学开采的重要组成部分[1-4]。

巷旁充填体作为决定沿空留巷技术成败的关键因素,众多学者对其进行了大量研究[5-10]。此外,为成功实现沿空留巷,巷旁充填形式也经历了诸多变革。传统的巷旁充填体如木垛、密集支柱、矸石带和混凝土砌块等,因存在支护阻力小、增阻速度慢、密闭性差、材料消耗量大和劳动强度大等缺点已逐渐被具有速凝、早强特性且能够实现远距离泵送的高水材料所代替[11-15]。许多学者针对高水材料的力学及变形性能进行了大量研究,如杨宝贵等[16]基于单轴SHPB冲击实验,研究了高水材料充填体的抗冲击特性;孙春东等[17]采用大尺寸蠕变实验系统和FLAC3D数值模拟软件对高水材料巷旁充填体的蠕变特征进行了试验研究;周茜等[18]通过应力-应变、蠕变试验、扫描电镜及差热-热重实验对高水材料失稳破坏特征、微观结构与改善机理进行了研究;李东华等[19]结合高水材料的破坏特点,采用引气剂和聚丙烯纤维对其进行了改性研究;孙位等[20]借助ETM力学试验系统,对掺聚丙烯纤维高水材料的破坏过程、压缩强度和变形特性等进行了研究;吴美苏等[21]分析了掺矿渣粉高水材料充填体的物理力学性能及矿渣粉对晶体微观结构的影响。

已有研究主要倾向于巷旁充填体参数的设计(支护阻力、宽高比、压缩量及支护结构的适应性等)和高水材料的基本性能。综放沿空留巷需经受本工作面及下一工作面的强烈采动影响,维护周期长、破坏范围广、变形量大且变形不均衡,特别是对于高水材料巷旁充填体,存在围岩变形的控制效果和充填体本身的抗变形能力较差等问题[22-24]。此外,由于充填材料、工艺和装备等因素的限制,充填时各配料不能严格按照比例混合,高水材料巷旁充填体很难充分接顶[25],导致巷旁充填体无法及时有效地支撑顶板,且极易造成采空区瓦斯异常涌出。

针对上述问题,本文以成庄矿4311综放工作面沿空留巷为研究对象,在高水材料基本性能测定的基础上,对高水材料巷旁充填体的膨胀性、可压缩性和补强方式进行试验研究,期望对类似条件下的工程实践提供参考。

1 工程背景

成庄矿4311工作面开采煤层平均厚度6.3 m,平均倾角3°,工作面走向长度1 318.4 m,倾向长度210 m,采用走向长壁后退式综采放顶煤开采,全部垮落法处理采空区。共布置3条巷道,43111巷为轨道顺槽及主进风巷,43112巷为回风巷,43113巷为运输顺槽及辅助进风巷,均沿顶板掘进。43113巷为沿空留巷试验巷道,原巷道断面尺寸为宽5 m×高3.2 m。采用高水材料吊袋柔模充填工艺,巷旁充填体设计尺寸宽2 m×高3.2 m,设计支护阻力7.3 MPa。充填泵站位于43111巷距工作面前方约200 m处,通过DN40高压胶管连接工作面至充填地点。由于工作面推进速度快,速度为6 m/d,工作面周期垮落步距约25~30 m,除要求充填材料具备早强、速凝及可远距离泵送等性能外,还要求充填工艺与工作面推进速度相匹配,巷旁充填体在4~5 d左右应达到设计强度。

2 充填材料基本性能测定

现场采用的充填材料是以硫铝酸盐水泥为主要成分的无机矿粉材料,加入一定的减水剂、缓凝剂和悬浮剂等配置而成,分为A型和B型,双液体积比为1∶1。

2.1 单液性能

两种材料分别加水搅拌后,单液静置存放2 h以内不发生离析泌水,24 h之内不凝固,而现场单液静置存放及流动输送时间一般不超过30 min,可以满足工程需求。

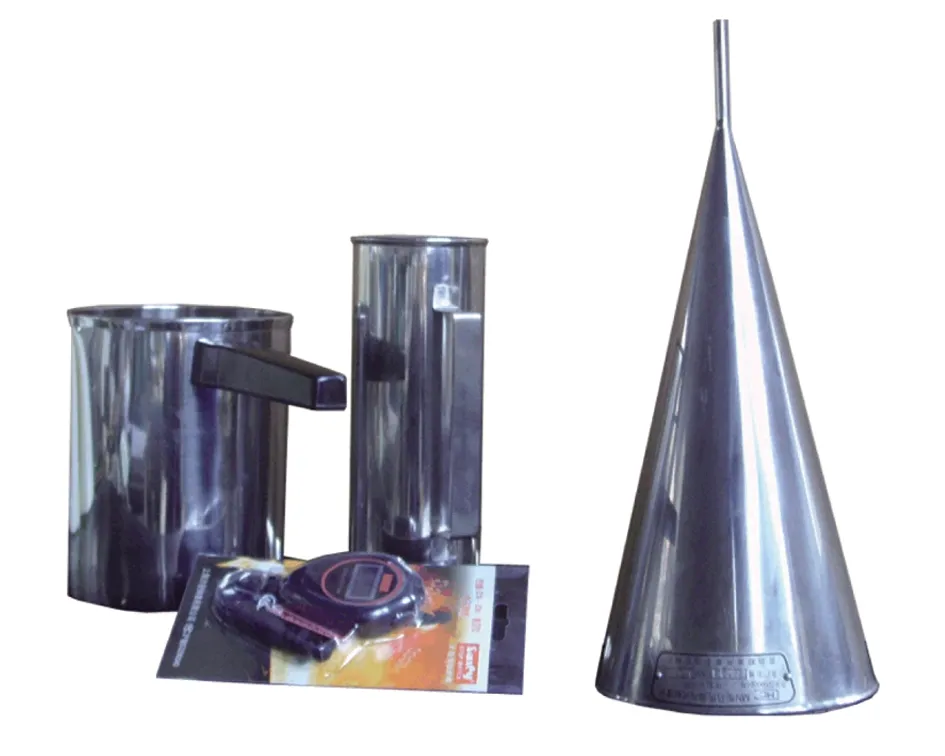

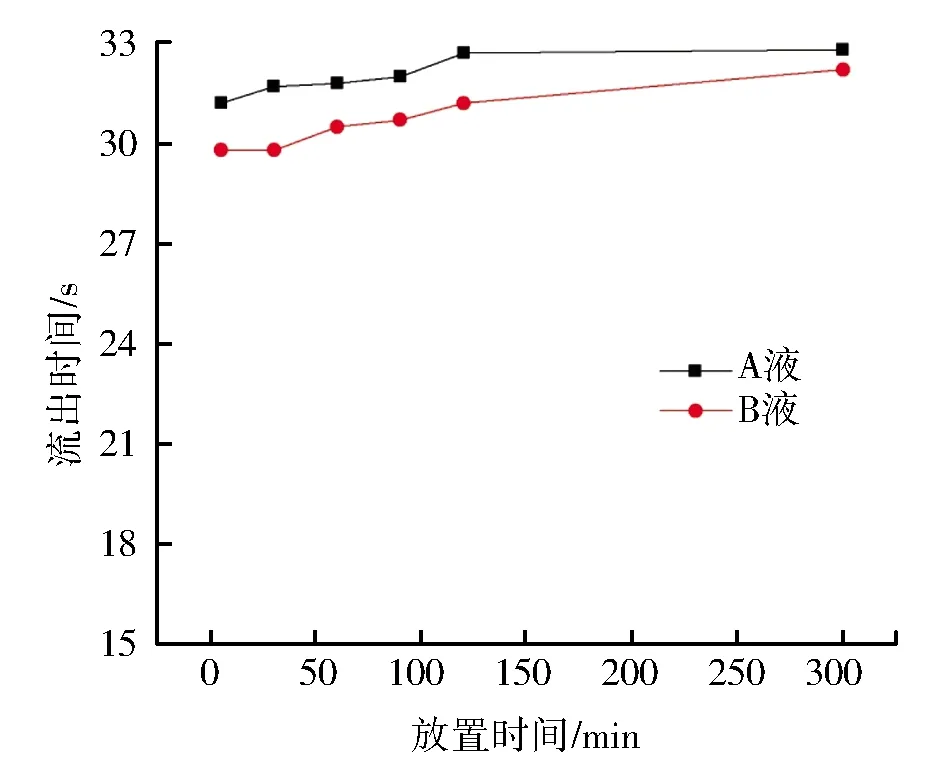

1)流出时间测定。采用马氏漏斗黏度计对单液不同放置时间的流出时间进行测试,如图1所示。单液流出时间-放置时间曲线见图2。测试结果显示:A浆液初始流出时间31.2 s,5 h后流出时间32.8 s;B浆液初始流出时间29.8 s,5 h后流出时间32.2 s,表明浆液存放5 h黏度变化很小。

图1 马氏漏斗黏度计

图2 流出时间-放置时间曲线

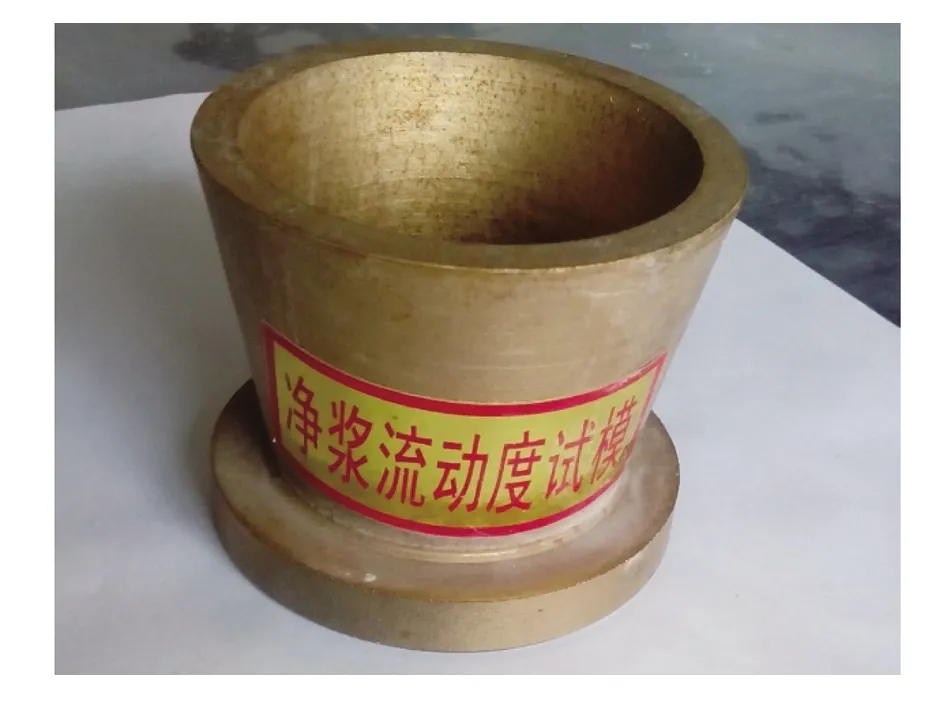

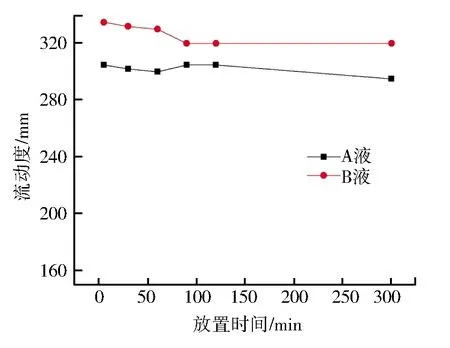

2)流动度测定。采用净浆流动度试模对单液不同放置时间流动度进行测试,如图3所示。单液流动度-放置时间曲线见图4。测试结果显示:A浆液初始流动度305 mm,5 h后流动度295 mm;B浆液初始流动度335 mm,5 h后流动度320 mm,表明浆液存放5 h流动度变化很小。通过流出时间和流动度测定可以看出,浆液静置存放5 h性能变化不大,单液性能稳定,没有显著稠化、黏度升高现象,其中A液比B液黏度稍大,但差异较小。

图3 净浆流动度试模

图4 单液流动度-放置时间曲线

2.2 双液速凝早强试验

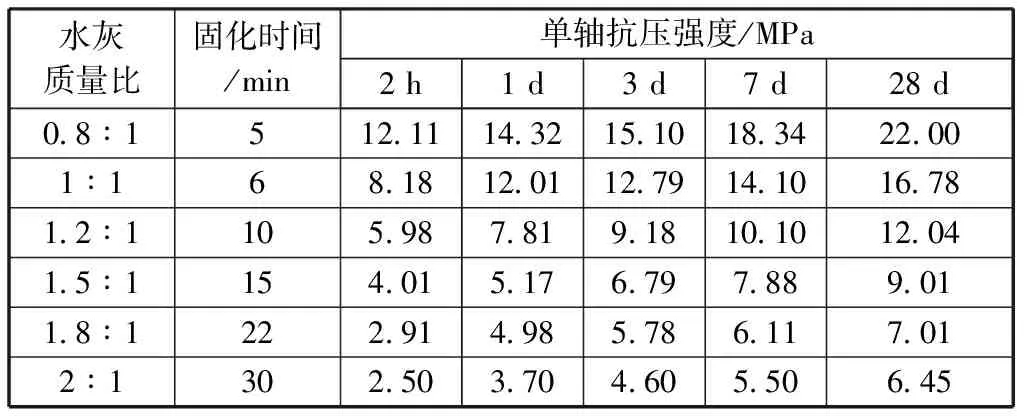

双液混合之后,约5~10 min失去流动性,20~30 min固化,结石率100%。试验对新型高水速凝充填材料进行了不同水灰质量比条件下不同龄期强度测试,结果见表

表1 新型高水速凝充填材料性能参数

2.3 充填材料温升试验

温度是影响化学反应的重要因素之一。在一定范围内,反应体系温度越高,对反应加速越有利[26]。井下充填时采用大体积柔模袋,反应过程产生大量的热并在柔模袋内部积聚,进一步促进反应的加速进行,即充填体的固化。但是井下充填袋紧靠采空区,反应温度过高,存在一定的安全隐患。因此,充填材料温升试验是深入理解充填材料性能的重要步骤。

在实验室模拟实际环境进行充填材料温升试验。采用泡沫箱,内铺塑料袋作为模板,尺寸为300 mm×300 mm×250 mm,灌入浆液后,插入三支温度计测量温升变化,如图5所示。

图5 充填材料温升模拟试验

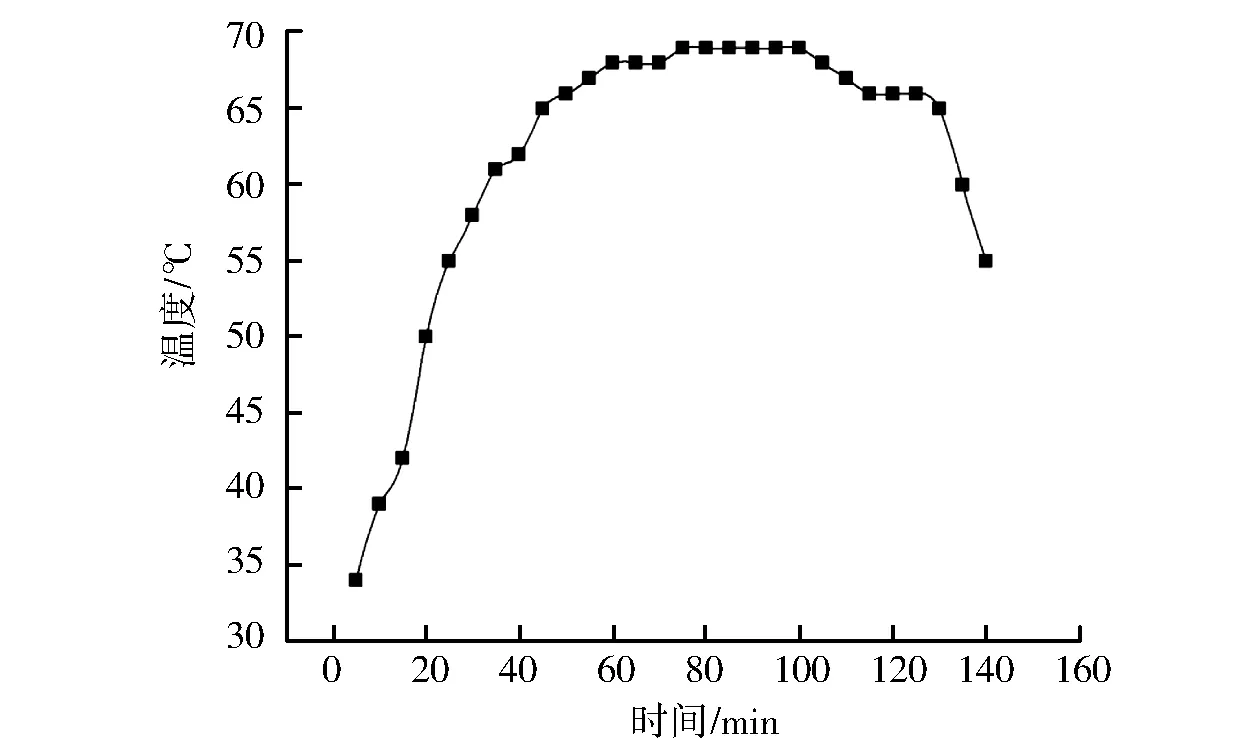

每隔5 min记录一次温度变化,3支温度计读数取平均值作为结果,测试结果如图6所示。

图6 充填材料温升-时间曲线

温升曲线结果显示,内部反应温度最高为69 ℃,出现在反应后75~100 min之间,持续25 min,之后温度开始缓慢下降。

3 强度改性试验

在现场施工中,充填墙体是由一组尺寸为3.0 m×2.0 m×3.0 m的充填袋体紧密排列组成。为提高充填体强度,在充填体内加入对穿钢筋,巷道侧、采空区侧的表面使用钢筋梯梁、钢筋网对充填体进行补强加固。通过模拟现场充填体的补强方式,分析不同补强方式对充填体应力-应变曲线的影响,得到充填体的最优补强加固方式。

3.1 试验设计

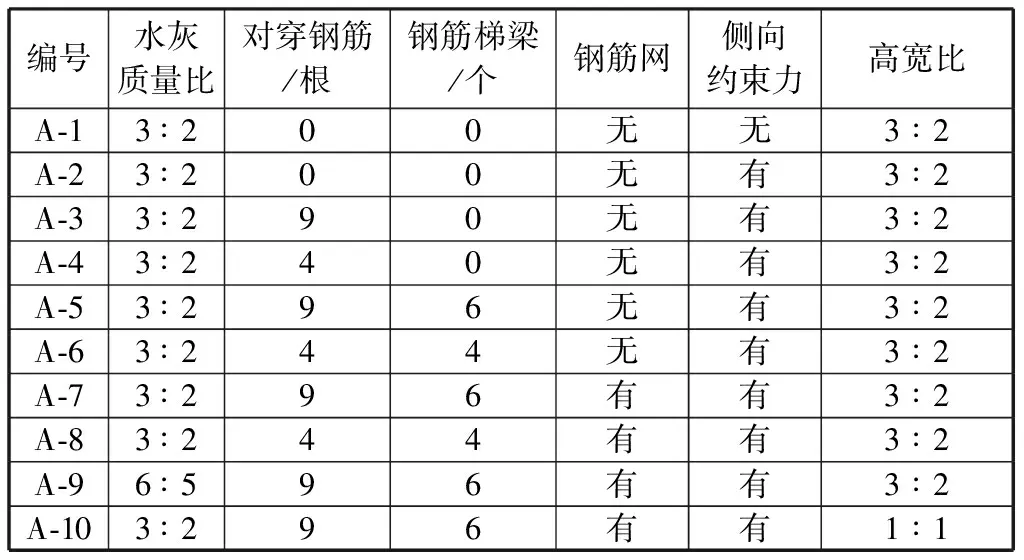

试验试块按照实际尺寸等比例缩小,相似比为12∶1,试块尺寸为250 mm×167 mm×250 mm,采用5 mm粗钢条代替对穿钢筋,2 mm粗铝丝加工成钢筋梯,8 mm×8 mm网格铁丝网代替钢筋网,采用螺帽、螺母代替托盘,用力矩扳手上紧。

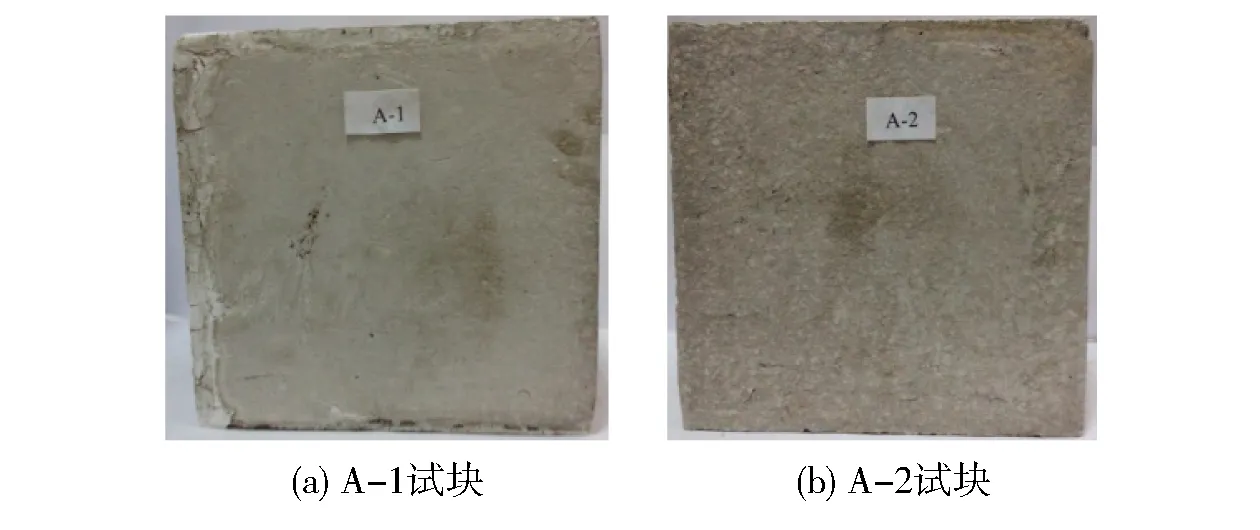

共设计10组试验,分别模拟不同数量对穿钢筋、是否安装钢筋梯、是否安装钢筋网等情况下,充填体受压表面位移量和应力应变曲线,实验设计见表2。成型试块见图7。

表2 强度改性实验设计

图7 成型试块正视图

考虑到真实模拟井下环境具有一定难度,为便于说明,此处采用标准养护,试块在标准养护箱内养护14 d(养护温度20±2℃,湿度≥95%),采用RMT-150岩石力学试验机进行压块测试,如图8所示。

图8 RMT-150岩石力学试验机

测试中模拟现场对试块施加侧向约束(如图9所示),获得试块表面位移变化和应力-应变曲线。

图9 施加侧向约束

3.2 表面位移变化量分析

采用探针式位移传感器1-WA/50MM-T进行表面位移监测(线性误差0.1%)。监测时,将该传感器自由端和插头分别连接至试件和放大器上并记录相关数据,A-1~10试块表面变形量见表3所示。

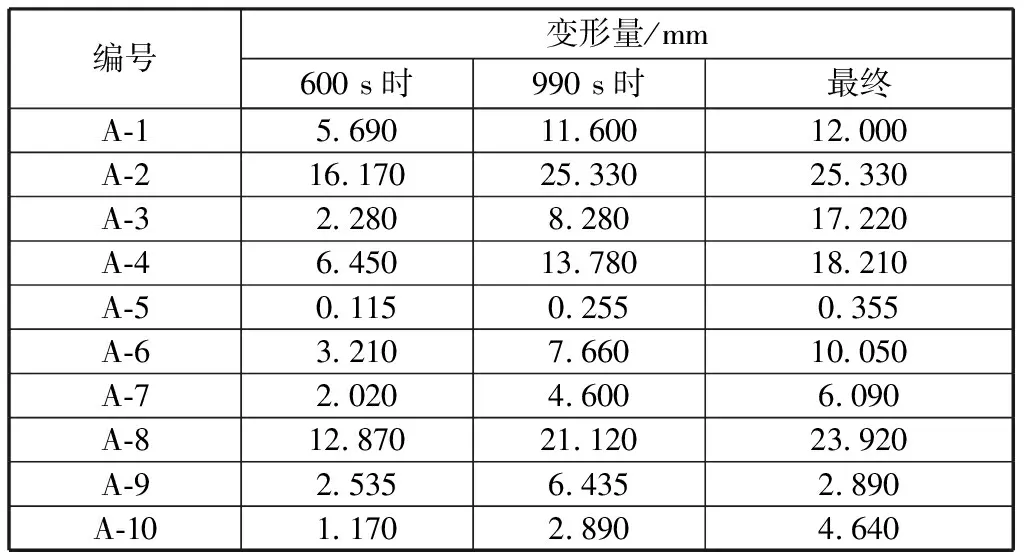

表3 试块表面变形量

1)侧向约束。A-1试块与A-2试块对比:A-1试块和A-2试块均未采取补强措施,A-1试块压块时不施加侧向约束,A-2试块压块时施加侧向约束;A-1试块最终变形量12.000 mm,A-2试块最终变形量25.330 mm,而且在侧向约束施加后,试块变形为单向变形。

2)对穿钢筋施加及数量。A-2试块与A-3试块对比:A-2试块与A-3试块均施加侧向约束,A-2试块未采取对穿钢筋补强,A-3试块施加9根对穿钢筋;A-2试块最终变形量25.330 mm,A-3试块最终变形量17.220 mm,施加9根对穿钢筋最终变形量减小32%。A-3试块与A-4试块对比:A-3试块与A-4试块均施加侧向约束和对穿钢筋,A-3试块施加9根对穿钢筋,A-4试块施加4根对穿钢筋;A-3试块最终变形量17.220 mm,A-4试块最终变形量18.210 mm,但是600 s和990 s时二者变化量相比较,A-3试块变形量明显小于A-4试块。

由上可知,施加对穿钢筋对抑制充填体表面变形作用显著;施加9根对穿钢筋与施加4根对穿钢筋最终变形量基本相同,对穿钢筋数量增多,对抑制充填体表面变形速度作用显著。

3)施加钢筋梯。A-3试块与A-5试块对比:A-3试块与A-5试块均施加侧向约束和9根对穿钢筋, A-3试块未施加钢筋梯,A-5试块施加钢筋梯;A-3试块最终变形量17.220 mm,A-5试块最终变形量0.355 mm。A-4试块与A-6试块对比:A-4试块与A-6试块均施加侧向约束和4根对穿钢筋, A-4试块未施加钢筋梯,A-6试块施加钢筋梯;A-4试块最终变形量18.210 mm,A-6试块最终变形量10.050 mm,施加钢筋梯后表面位移量减小44.8%。

由此可知,施加钢筋梯可使对穿钢筋产生联动支护效应,使充填体各部位变形相互约束、相互协调,通过整体变形增大来减小局部变形量过大,避免局部发生剧烈破坏诱发的破坏扩展。

4)钢筋网施加。由于试块受压高度减小,钢筋网发生弯曲触顶位移检测仪探针,因此示数不能准确反映充填体变形量,但A-7试块变形量一定程度上可以反映钢筋网的作用。A-7试块与A-3试块相比,最终变形量减小64%。这说明钢筋网的施加进一步改善了充填体受力状态,对最易发生变形部位或者变形量较大部位起到抑制作用,破坏后试块保持较高的完整度。

5)高度对比。A-7试块与A-10试块对比:A-7试块与A-10试块均施加侧向约束、9根对穿钢筋以及6个钢筋梯, A-7试块宽高比0.67∶1,A-10试块宽高比1∶1;A-7试块最终变形量6.090 mm,A-10试块最终变形量4.640 mm,后者与前者相比,其变化量减小了23.8%。说明宽高比越大,充填体受压越稳定,变化量越小。

3.3 应力-应变曲线

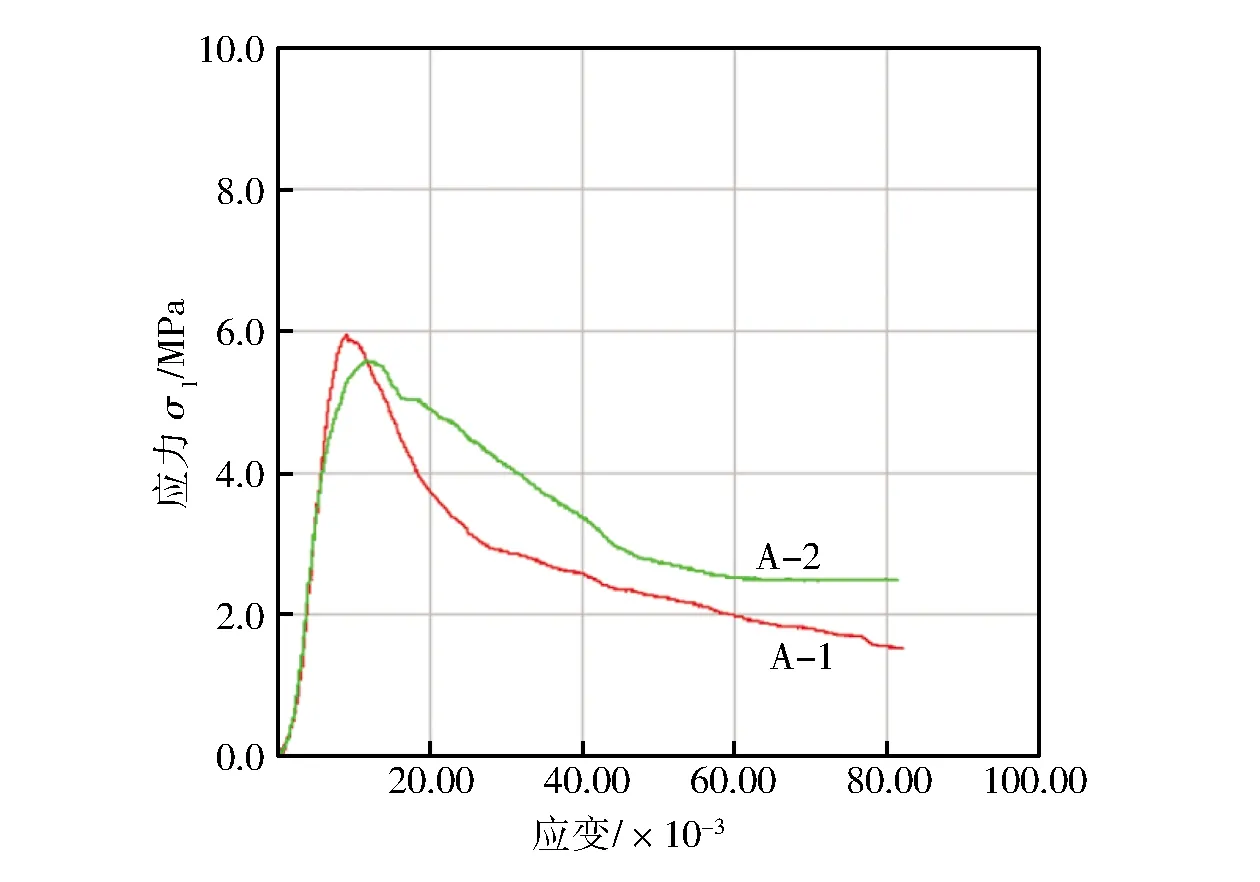

1)侧向约束。A-1试块与A-2试块对比:A-1试块和A-2试块均未采取补强措施,A-1试块压块时不施加侧向约束,A-2试块压块时施加侧向约束,二者应力-应变曲线见图10。

图10 A-1和A-2试块应力-应变曲线

由图可知,A-1试块强度极限为5.96 MPa,A-2试块强度极限为5.76 MPa,达到峰值强度后,A-1试块随应变的增加其应力呈逐渐下降趋势,且下降速度逐渐减小,残余强度为1.71 MPa。A-2试块呈现相似的规律,其残余强度为2.2 MPa。这说明施加侧向约束与否,对充填体强度影响不明显,但施加侧向约束改变了破坏形式,充填体残余强度有所提高。

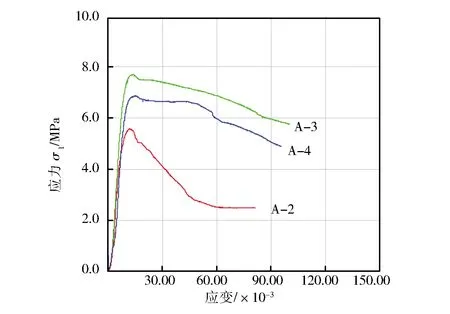

2)对穿钢筋施加及数量。A-2试块、A-3试块、A-4试块对比:三者均施加侧向约束,A-2试块未采取补强措施,A-3试块施加9根对穿钢筋,A-4试块施加4根对穿钢筋,三者应力-应变曲线见图11。

图11 A-2、A-3、A-4试块应力-应变曲线

由图可知,A-3试块强度极限为7.72 MPa,A-4试块强度极限为6.83 MPa,与A-2相比强度分别增加了34%和15.6%。A-3试块残余强度为5.78 MPa,A-4试块残余强度为4.78 MPa,与A-2相比残余强度分别增加了61.9%和53.9%。这说明施加对穿钢筋提高了充填体的强度极限,尤其是残余强度的提高更为显著。

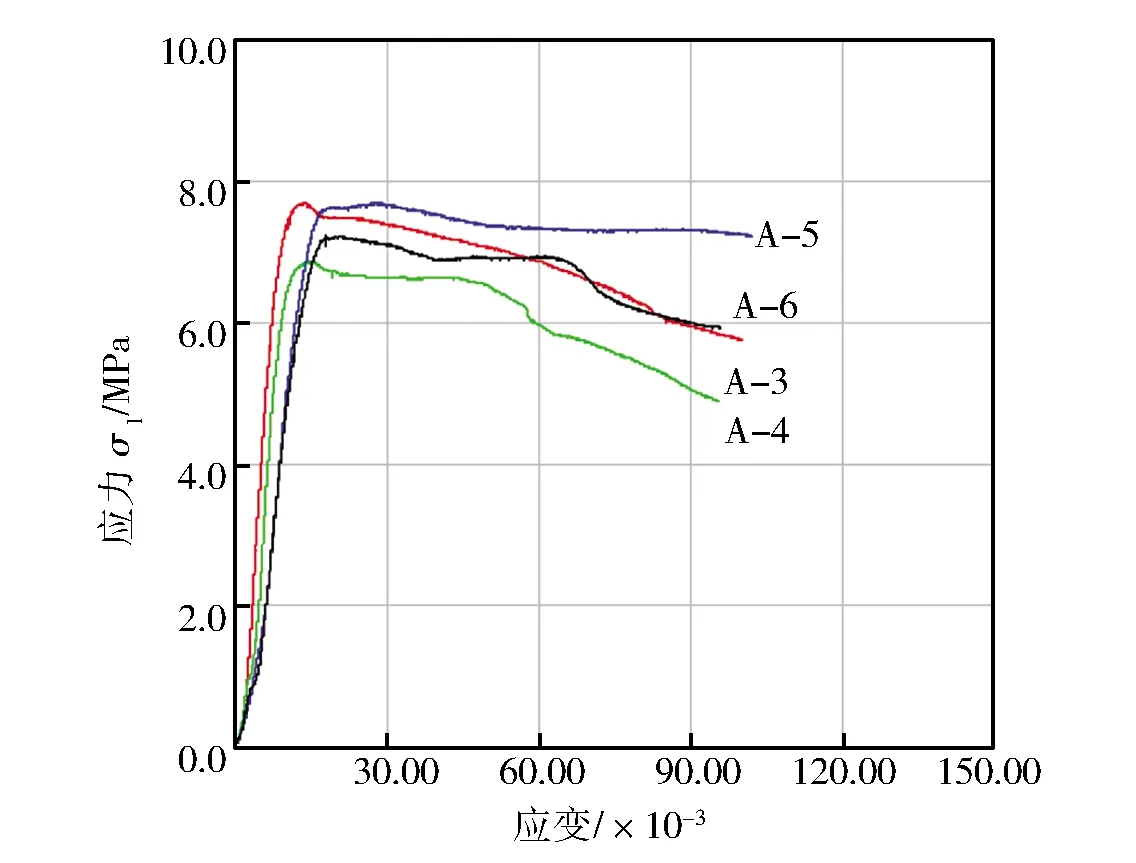

3)施加钢筋梯。A-3试块与A-5试块、A-4试块与A-6试块对比:四者均施加侧向约束,A-5试块与A-6试块施加了钢筋梯,A-3试块和A-4试块未施加钢筋梯,四者应力-应变曲线见图12。

图12 A-3、A-4、A-5、A-6试块应力-应变曲线

由图12可知,A-3试块与A-5试块强度极限相同,均为7.72 MPa, A-5试块残余强度为7.21 MPa,比A-3残余强度提高24.7%。A-4和A-6试块强度极限分别为6.83 MPa和7.12 MPa,两者差异较小。A-6试块残余强度为5.98 MPa,比A-4残余强度提高25.1%,残余强度提高较大。这说明钢筋梯的施加对充填体的强度极限影响不大,但对残余强度的提高效果显著。

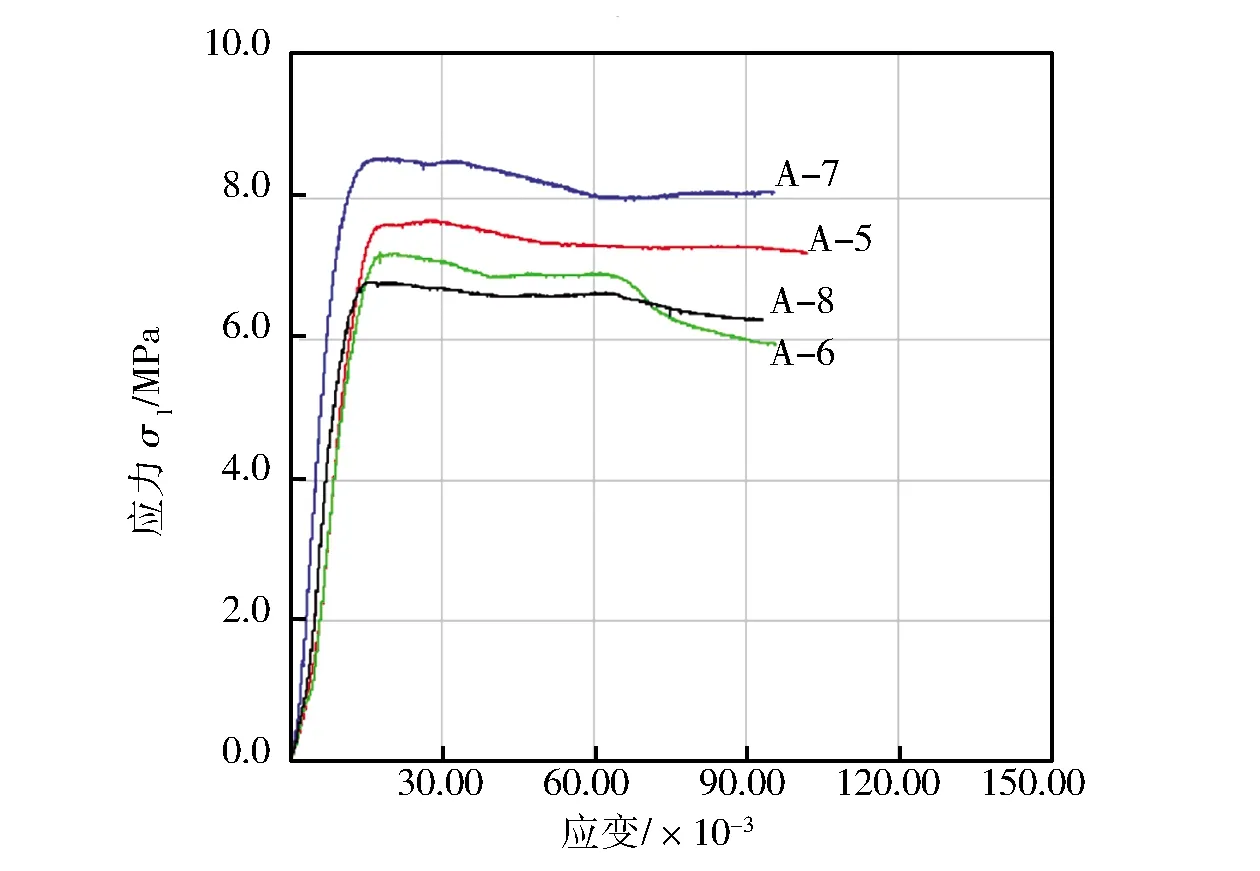

4)施加钢筋网。A-5试块与A-7试块、A-6试块与A-8试块对比:四者均施加侧向约束,均施加对穿钢筋,A-7试块与A-8试块施加了钢筋网,A-5试块和A-6试块未施加钢筋网,四者应力-应变曲线见图13。

图13 A-5、A-6、A-7、A-8试块应力-应变曲线

由图可知,A-7试块与A-5试块的强度极限分别为8.52 MPa和7.72 MPa,前者的残余强度为8.04 MPa,比后者提高了11.5 %。A-8试块与A-6试块的强度极限分别为6.81 MPa和7.12 MPa,前者的残余强度为6.32 MPa,比后者提高了5.6 %。这说明钢筋网的施加对充填体的强度极限影响不大,但是对残余强度的提高有一定的作用,残余强度可提高约5%~12%。

4 发泡改性试验

发泡剂掺入可以提高材料的膨胀率,有利于充填体接顶,隔绝采空区瓦斯,及时支撑顶板,减小顶板离层[27-28]。为方便现场应用,采用固态发泡剂,同时由于双液混合之后浆液黏度迅速增大,能够快速包裹气泡,这要求发泡材料具有较快的发泡速率,结合已有研究成果最终确定采用铝粉作为发泡材料。

4.1 试验设计

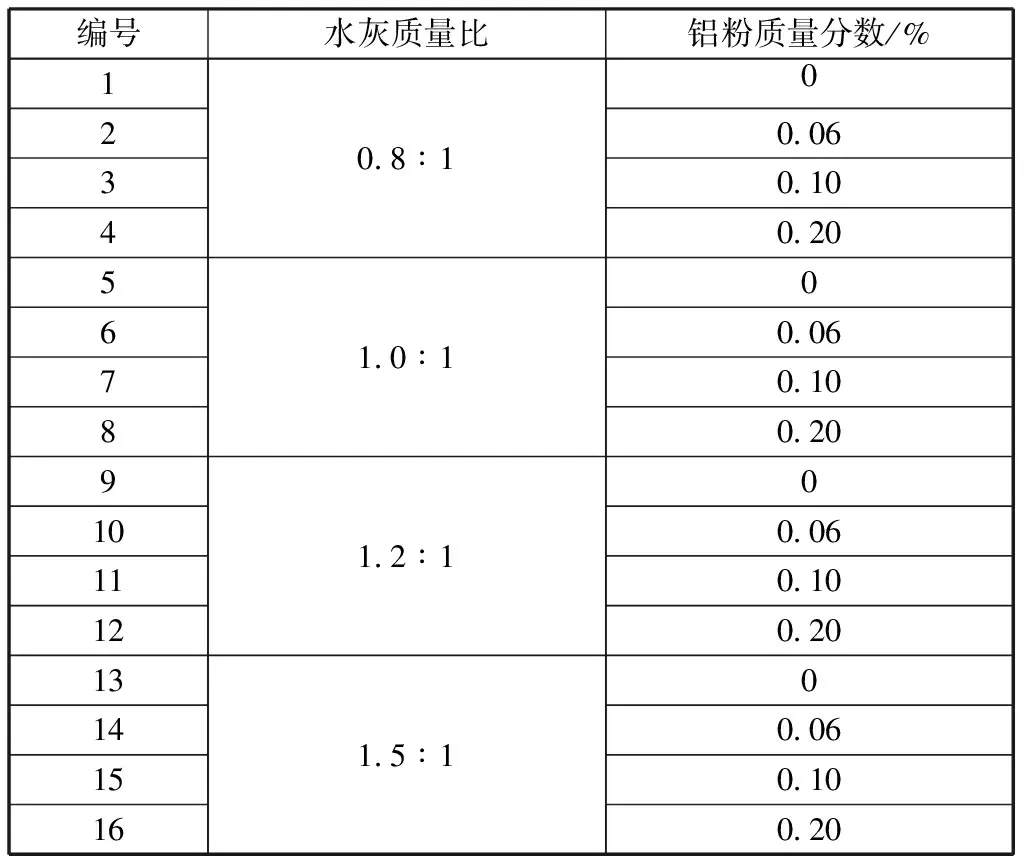

A组分基本为中性,B组分呈碱性,设计16组实验,分别在0.8∶1、1.0∶1、1.2∶1、1.5∶1水灰质量比条件下,在A中分别加入0%、0.06%、0.1%、0.2%的铝粉(质量分数),测试其不同水灰质量比条件下的膨胀率以及各个龄期强度,试验设计见表4。

表4 发泡改性试验设计

4.2 试验结果分析

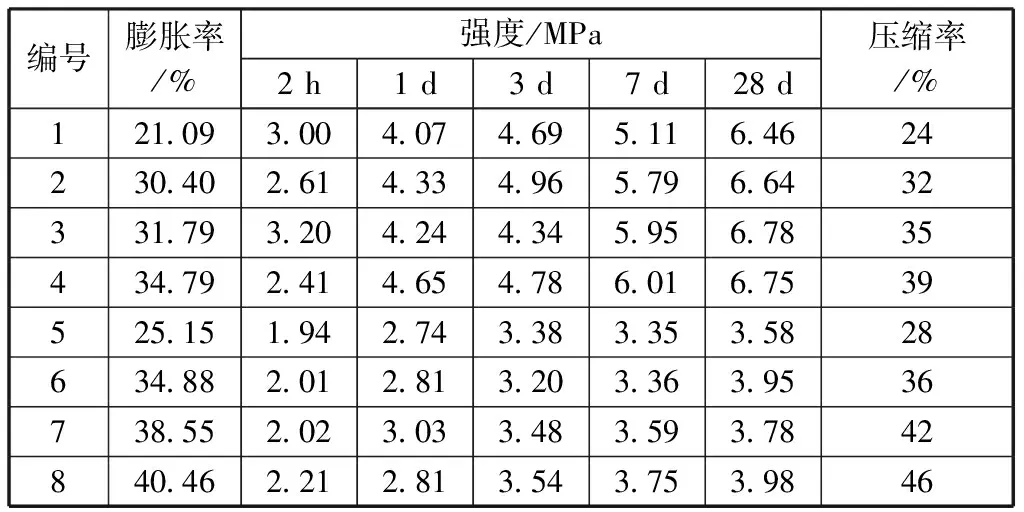

各组发泡试验得到的强度如表5所示。

表5 发泡改性试验结果

试验结果表明,随铝粉发泡剂掺量增大,膨胀率逐渐升高,强度逐渐降低,1.5∶1水灰质量比条件下,膨胀率0~25.15%可调。

现场充填施工中,部分充填体可能不完全接顶,间距约为30~50 mm,将铝粉在最后剩余两桶材料时加入,两桶材料在充填袋内的充填高度为323 mm,则需要材料膨胀率为:

γ=l/h.

(1)

式中,γ为膨胀率;l为充填体与顶板的间距,mm;h为充填高度,mm。

由上式计算可得膨胀率9.29%~15.5%,因此,当铝粉发泡剂掺量为0.2%时能够满足膨胀率的需求。

5 可压缩性改性试验

加入发泡剂的目的主要是增大材料孔隙率,提高材料的可压缩性,但是加入单一发泡剂可导致材料强度过低,受压到一定程度容易开裂。相关研究表明,在材料中加入聚丙烯纤维,可以改变材料内部组织结构,通过增强材料内部连接性提高材料的延展性,使材料发生较大变形仍不致碎裂[29-31]。

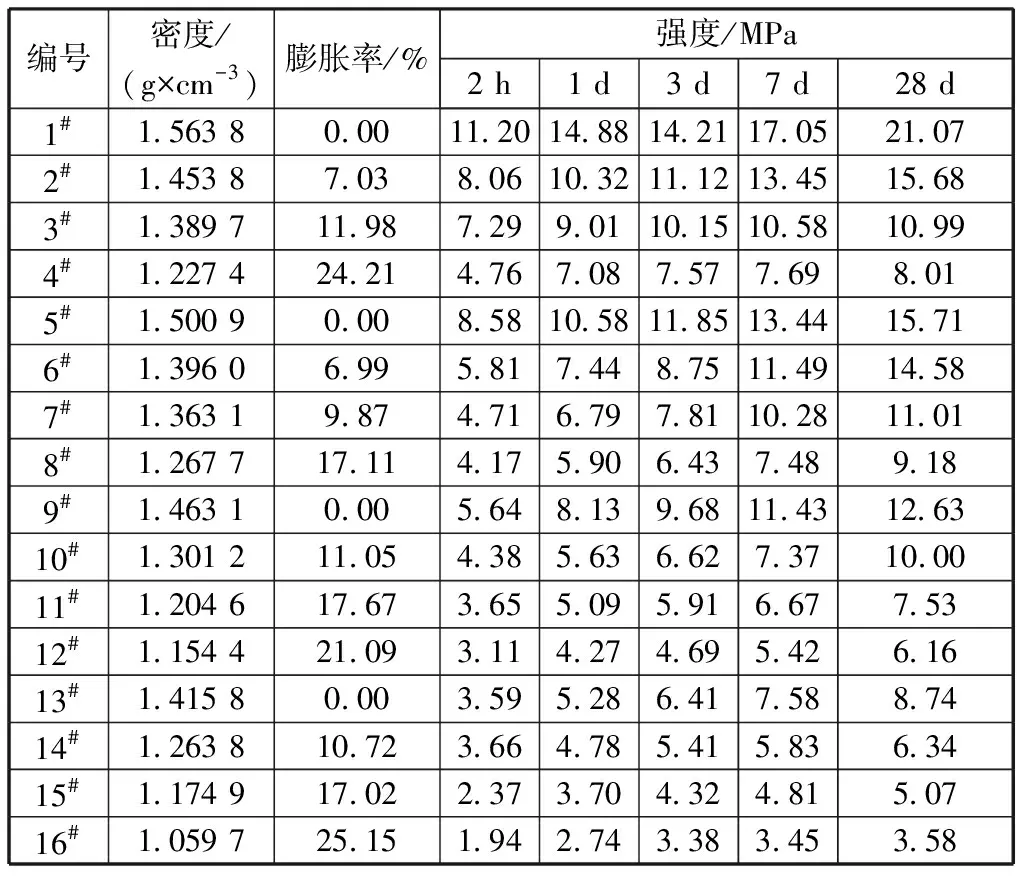

5.1 试验设计

试验共设计8组,固定A中铝粉掺量质量分数为0.2%,B中不加铝粉,分别试验水灰质量比为1.2∶1和1.5∶1的条件下,纤维掺量质量分数分别为0%、0.4%、0.8%、1.2%时材料的膨胀率、各龄期强度以及压缩率,试验设计见表6。

表6 可压缩性试验设计

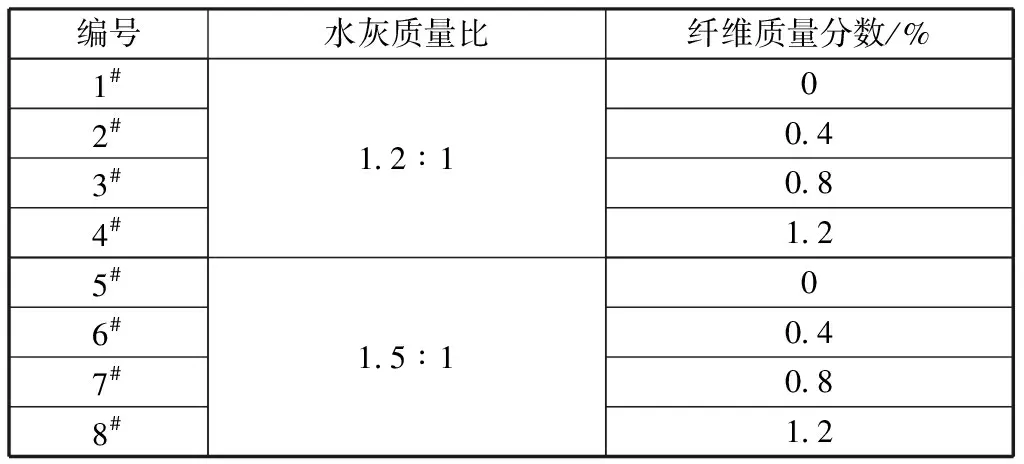

5.2 试验结果分析

试验结果如表7所示。

表7 可压缩性试验设计

实验结果表明,随着纤维掺量的增加,压缩率逐渐增大,但是对试块的强度影响不大。1.5∶1水灰质量比条件下,发泡剂掺量0.2%,压缩率28%~50%可调。现场充填施工中,根据现场观测基本顶回转下沉期间的顶板下沉量为160~200 mm,将铝粉、纤维在最后剩余两桶材料时加入,两桶材料在充填袋内的充填高度为323 mm,则材料膨胀后高度可由下式计算:

h1=h0×(1+γ).

(2)

式中,h1为材料膨胀后的高度,mm;h0为充填高度,mm;γ为膨胀率。

计算可知材料膨胀后的高度为400 mm,所需材料压缩率可确定为40%~50%,因此,纤维掺量0.8%可以满足工程需求。

从以上试验结果,综合考虑试块的强度、膨胀率、可压缩量从而得出最佳的试验配比:1.5:1水灰质量比条件下,发泡剂掺量0.2%(质量分数),纤维掺量0.8%(质量分数),压缩率可以达到40%,在顶板“回转下沉”的过程中可以起到一定的让压作用。

从现场留巷效果来看,正常充填留设阶段,充填体大部分鼓出变化量都不大,在100~200 mm之间,且属于“渐变”逐渐鼓出,并没有发生整体突然碎裂完全丧失承载能力的现象,并且破碎鼓出多发生在充填体表面300 mm范围,内部仍完整,留巷效果见图14。

图14 留巷效果

6 结论

1)充填支护材料为干粉状,分为A型和B型,材料单液性能稳定,单液静置存放2 h以内不发生离析泌水,24 h内不凝固,可实现远距离泵送;双液混合后,5~10 min失去流动性,20~30 min固化,结石率100%,该材料具有良好的工程性能。

2)通过强度改性试验,得出充填墙体的最优补强加固方案为:施加9根对穿钢筋,6个钢筋梯以及2片钢筋网,进行补强加固后,与裸试块相比,其强度极限可提高61.9%,表面位移量可减小75.9%。

3)试验得到材料的最佳韧性添加剂配比:采用铝粉和聚丙烯纤维,1.5∶1水灰质量比条件下,发泡剂掺量0.2%,纤维掺量0.8%,膨胀率可达25.15%,压缩率最大可以达到50%。材料的发泡及可压缩特性起到了充填过程中主动接顶,在顶板“回转下沉”的过程中充填墙体具有让压的作用。