高熵合金增强金属基复合材料的研究进展

2022-07-05袁战伟沈秋燕马新凯

袁战伟,马 哲,沈秋燕,马新凯,刘 欢

(1.长安大学材料科学与工程学院,陕西 西安 710064)(2. 西南交通大学 材料先进技术教育部重点实验室,四川 成都 610031)

1 前 言

颗粒增强金属基复合材料具有高比刚度、高比强度、耐磨损、尺寸稳定等优点,已被广泛应用于航空航天、运输和制造业等领域[1-3]。传统的陶瓷颗粒增强金属基复合材料存在陶瓷颗粒与金属基体界面润湿性差、热膨胀系数不匹配等问题,使得复合材料中的强化相扩散困难,与基体材料不能完全混溶,陶瓷颗粒与金属基体的界面结合较差,导致复合材料塑性和韧性不足[4]。而且当陶瓷颗粒体积分数达到临界值时,很难通过常规方法将细小的陶瓷颗粒均匀分散在金属基体中。当采用金属玻璃(如Zr基、Al基、Mg基等)颗粒增强金属基复合材料时,虽然有较好的界面结合,但金属玻璃由于晶化温度低等因素[5],高温下非晶相容易结晶,导致强化相与基体间的界面稳定性遭到破坏,使复合材料容易发生断裂,而在低温烧结过程中难以获得较高的烧结质量[6, 7]。近年来,高熵合金(high-entropy alloy,HEA)的研究逐渐引起关注,其具有超高强度和延展性,良好的热稳定性和高温力学性能,较高的耐磨性和耐腐蚀性等优异性能[8, 9]。相较于陶瓷颗粒,高熵合金颗粒与金属基体的界面间产生了稳定的冶金结合,并形成了扩散层,使高熵合金颗粒增强金属基复合材料界面润湿性和相容性优于陶瓷颗粒。而相较于金属玻璃颗粒,高熵合金颗粒具有良好的热稳定性,使强化相成分及特性在加工过程中保持稳定,不会由于温度的变化导致复合材料成分和特性发生改变。在诸多高熵合金颗粒增强金属基复合材料中,高熵合金颗粒增强铝基复合材料具有开发范围广、线膨胀系数小、耐蚀性好、强度高和塑性良好等优点[6, 10, 11]。因此,其作为一种高性能、低成本的颗粒增强金属基复合材料,在航空航天、汽车行业、建筑材料和电子工业等领域具有广阔的应用前景。高熵合金颗粒增强金属基复合材料的制备方法、界面及颗粒特征对复合材料微观形貌和力学性能的影响是近年来新型金属基复合材料的研究重点,国内西安工业大学陈建课题组[3, 6, 12, 13]、华南理工大学陈维平课题组[2, 14-18]和朱德智课题组[19-23]、华中科技大学刘鑫旺课题组[7, 10],以及国外新加坡国立大学Gupta团队[24, 25]等学者及其团队开展了相关研究,推进了高熵合金颗粒增强金属基复合材料的研究与发展进度。

2 高熵合金的性能研究

高熵合金是由5种或5种以上等量或大约等量金属元素形成的合金材料,其最佳组成元素的个数n介于5~13之间,且每种元素的含量应介于5%~35%之间[26]。由于高混合熵效应的影响,高熵合金倾向于形成简单固溶体结构(FCC结构、BCC结构或混合型结构),不会形成许多复杂相。正是这种效果使高熵合金具有优异的强度-延展性组合、高抗疲劳性、优异的断裂韧性、出色的热稳定性、优异的耐磨性、耐腐蚀性、抗辐照性、良好的电学和磁学性能以及独特的变形行为[27],可以应用到各种不同环境中,具有重要的实用和研究价值。

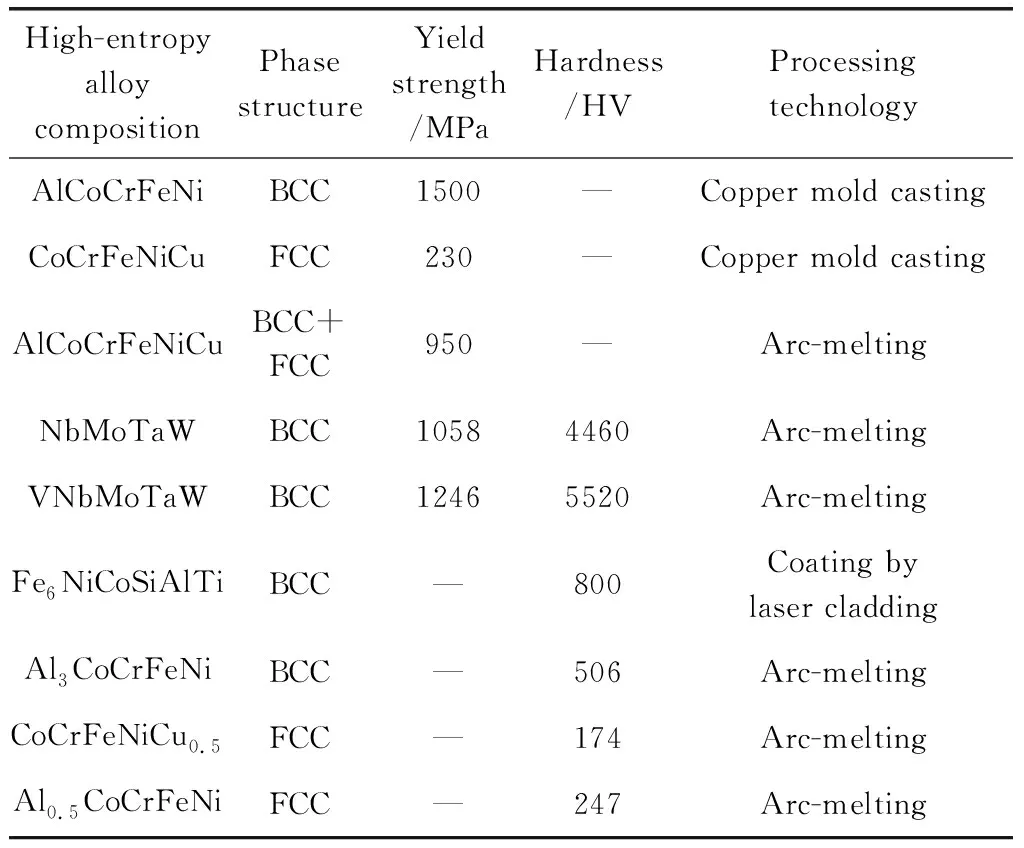

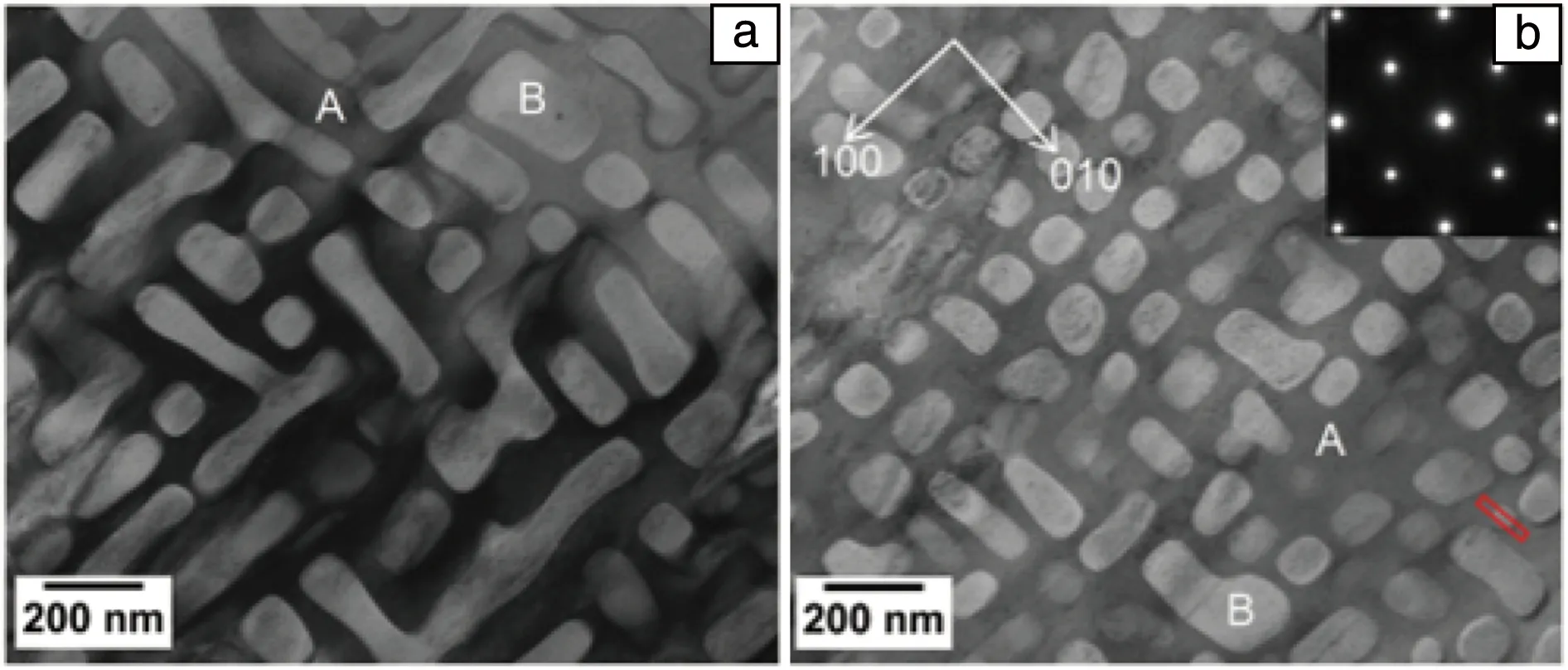

根据Miracle等[28]和Murty等[29]的理论,高熵合金的特殊性质主要来源于4个核心效应:高熵效应、迟滞扩散效应、晶格畸变效应和鸡尾酒效应。目前,随着对高熵合金性能的深入研究与发掘,研究人员所关注的高熵合金种类也在不断增加,如AlxCoCrFeNi、AlxCoCrCuFeNi、AlxCoCrFeNiTi、TixCoCrCuFeNi、AlxTiVCrMnFeCoNiCu、CuNiAlCoCrFeTiMo、AlCoCrCuFeNiSi等。其中,对AlxCoCrFeNi系高熵合金的性能研究较为广泛,研究发现其微观结构和硬度会随着Al元素含量的增加而变化,BCC结构的AlCoCrFeNi的屈服强度可达1500 MPa(见表1)[30]。低Al含量的AlxCoCrFeNi系高熵合金倾向于形成FCC结构,随着Al含量的增加,会导致BCC相与FCC相一起析出,BCC相的体积分数随着Al元素含量的增加而增加,而对于高Al含量AlxCoCrFeNi系高熵合金,只有BCC相是稳定的。刘冠[31]使用原子探针层析技术和透射电子显微镜照片相结合的方法观察了AlCoCrFeNi高熵合金的铸态组织,如图1所示,合金中枝晶和枝晶间有明显的区别,分别以富含Al-Ni的基体和富含Cr-Fe的沉淀物的形式存在。Peng等[32]在使用激光熔化沉积技术制备的Al0.3CoCrFeNi高熵合金中,也发现了具有L12有序结构的纳米沉淀存在。近年来,随着社会的快速发展和高熵合金材料在各个行业间的广泛应用,目前研究成熟的高熵合金体系已经不能满足实际生产中日益增长的需求。例如,核电站中核反应堆的结构材料被要求在700 ℃以上仍能保持较高强度的同时还能保持低反应性,以此保障核反应堆高温运行时的安全。虽然AlCoCrFeNi和TiCoCrFeNi高熵合金均表现出优异的室温抗拉强度(≥1500 MPa)。但随着使用温度的升高,CoCrFeNi系高熵合金的强度会迅速降低,特别是当温度升高至1000 ℃时,其强度甚至会降低到100 MPa以下[33]。此外,目前大多数广泛应用的高熵合金体系都具有高强度,但同时较高的密度使其在机械设备轻量化设计中的应用处处受到限制。因此,研究人员在不懈的努力下,陆续设计出了许多具有特殊性能的新型高熵合金来解决这些在实际问题。Xian等[33]采用真空电弧熔炼法制备了具有优良高温性能的V35Ti35Fe15Cr10Zr5新型高熵合金,其在700 ℃时的压缩屈服强度可以达到788.7 MPa。当温度升高到900 ℃时,其压缩屈服强度仍能保持在224.8 MPa左右,同时其压缩应变可由3.24%升高至12%。因此,该高熵合金可以在900 ℃或以上温度进行热锻,细化高熵合金的晶粒,进一步提高材料的力学性能。Yan等[34]使用电弧熔炼法制备了具有富Zr纳米沉淀物的(Zr0.5Ti0.35Nb0.15)80Al20高熵合金,其冷轧后的抗拉强度可达到1803 MPa,高于大多数已知的具有BCC结构的高熵合金材料,而且其拉伸应变仍能保持在8.1%左右。此外,与其他类型高熵合金相比,(Zr0.5Ti0.35Nb0.15)80Al20高熵合金的密度仅为5.58 g·cm-3,适用于轻量化零部件的设计。

表1 部分典型的高熵合金成分、相、力学性能和加工工艺[30]

图1 AlCoCrFeNi高熵合金铸态组织的TEM照片[31]:(a)枝晶间,(b)枝晶;A表示富Al-Ni相,B表示富Cr-Fe相Fig.1 TEM images of as-cast microstructure of AlCoCrFeNi alloy[31]: (a)interdendritic, (b)dendrite; A represents the rich Al-Ni phase,B represents rich Cr-Fe phase

3 高熵合金增强金属基复合材料制备及性能研究

2020年,Li等[35]使用搅拌摩擦加工技术在AA5083-H111铝合金板表面制备了Al0.8CoCrFeNi高熵合金颗粒增强铝基复合材料,研究中发现Al0.8CoCrFeNi高熵合金的热膨胀系数与金属基体相近,在搅拌摩擦加工制备过程中未出现相变,因此认为高熵合金适于用作金属基复合材料的增强相。目前,将高熵合金作为增强颗粒来制备金属基复合材料的相关研究已经取得一些成果,已报道的CoCrFeNi系[3,6,7,10,35,36,38]、AlCoCuFeNi系[20,23]、AlCuFeNiCo(Cr)系等高熵合金颗粒增强金属基复合材料均获得了较好的强度及塑性。如Chen等[6]选用具有高强度(断裂强度3531 MPa)和良好塑性(压缩应变24.5%)的AlCoCrFeNi高熵合金作为增强颗粒,采用粉末冶金法制备的高熵合金颗粒增强Cu基复合材料屈服强度相较于基体材料提高了160%以上,延伸率可达15%。Tan等[37]选择具有高强度和良好塑性的Al0.6CoCrFeNi高熵合金作为增强体,采用放电等离子烧结工艺制备了高熵合金颗粒增强Al65Cu16.5Ti18.5基非晶复合材料,其屈服强度可达(3120±80)MPa,比非晶材料屈服强度(1700 MPa)提高了80%以上,且塑性也得到了改善。Praveen等[39]选用具有优异力学性能的Al-Cu-Mg高熵合金作为增强体,采用搅拌铸造工艺制备了高熵合金颗粒增强Al基复合材料,当高熵合金体积分数达到15%时,复合材料屈服强度达到了405.78 MPa,而杨氏模量达到了102.69 GPa,与纯AA2024Al试样相比,分别提高了48.96%和23.91%。Wang等[40]采用选区激光熔化技术制备的Al0.9CoCrFeNi高熵合金颗粒增强Al基复合材料的最大压缩强度可以达到901 MPa,0.2%残余变形屈服强度可以达到515 MPa。Zhang等[41]采用超声铸造技术制备了1.5% AlCoCrFeNi高熵合金颗粒增强Al基复合材料(质量分数),其极限抗拉强度和屈服强度与纯2219Al试样相比分别提高了73.07%和91.12%,达到了217.42和120.56 MPa。当高熵合金颗粒质量分数达到3.0%时,复合材料的维氏硬度与纯2219Al试样(82.4HV)相比提高了约46.23%。下文主要从制备方法、界面以及颗粒特征对复合材料产生的影响3个方面介绍高熵合金增强金属基复合材料的研究进展。

3.1 高熵合金增强金属基复合材料的制备方法

复合材料制备工艺的选择在增强体与基体的结合中担任着重要角色,用于制备高熵合金增强金属基复合材料的方法可大致分为液态法和固态法2种。液态法是将处于熔融状态下的金属基体与增强体混合而形成金属基复合材料,其中搅拌铸造是最传统、最经济的液态制备工艺,其操作简单、生产效益高。Praveen等[39]通过搅拌铸造工艺制备高熵合金颗粒增强2024Al基复合材料,发现复合材料的强度和杨氏模量等力学性能都得到了显著提高。固态法制备过程中,由于制备温度较低,处于固态的金属基体与增强体混合而形成新的复合材料,能有效减弱基体与强化相之间的界面反应,且制备的复合材料具有良好的力学性能。其中粉末冶金法是最早用于制备金属基复合材料的加工工艺方法,该方法制备的复合材料颗粒分布均匀,但成本较高。Chen等[6]通过粉末冶金法制备了AlCoCrFeNi高熵合金增强Cu基复合材料,其表面形貌SEM照片如图2a所示。发现在烧结过程中,Cu基复合材料中的AlCoCrFeNi高熵合金中没有出现晶粒生长和金属间相,并且AlCoCrFeNi高熵合金与金属玻璃相比具有更好的强化效果。此外,高熵合金增强金属基复合材料的制备方法还有挤压铸造、等离子放电烧结、搅拌摩擦加工、超声铸造、喷涂铸造、增材制造等[3, 11, 15, 35, 40, 41],其中增材制造法和挤压铸造法制备高熵合金颗粒增强金属基复合材料的表面形貌SEM照片如图2b和2c所示。Lu等[15]采用挤压铸造法制备了HEA-7075Al和SiC-7075Al复合材料,结果发现高熵合金颗粒经挤压铸造和T6热处理后仍为纳米晶,具有良好的热稳定性,其中高熵合金颗粒与Al基体之间良好的界面保证了HEA-7075Al复合材料具有足够的延展性和高强度。Li等[35]和Yang等[42]通过摩擦搅拌工艺制备的高熵合金颗粒增强Al基复合材料,具有较高的硬度、屈服强度和极限抗拉强度,同时具有良好的延展性。

图2 不同工艺制备的高熵合金颗粒增强金属基复合材料在不同工艺下的SEM照片:(a)粉末冶金法[6],(b)增材制造法[11],(c)挤压铸造法[15]Fig.2 SEM images of high entropy alloy reinforced metal matrix composites prepared by different processes: (a)powder metallurgy[6],(b)additive manufacturing[11],(c)squeeze casting[15]

3.2 界面对高熵合金增强金属基复合材料的影响

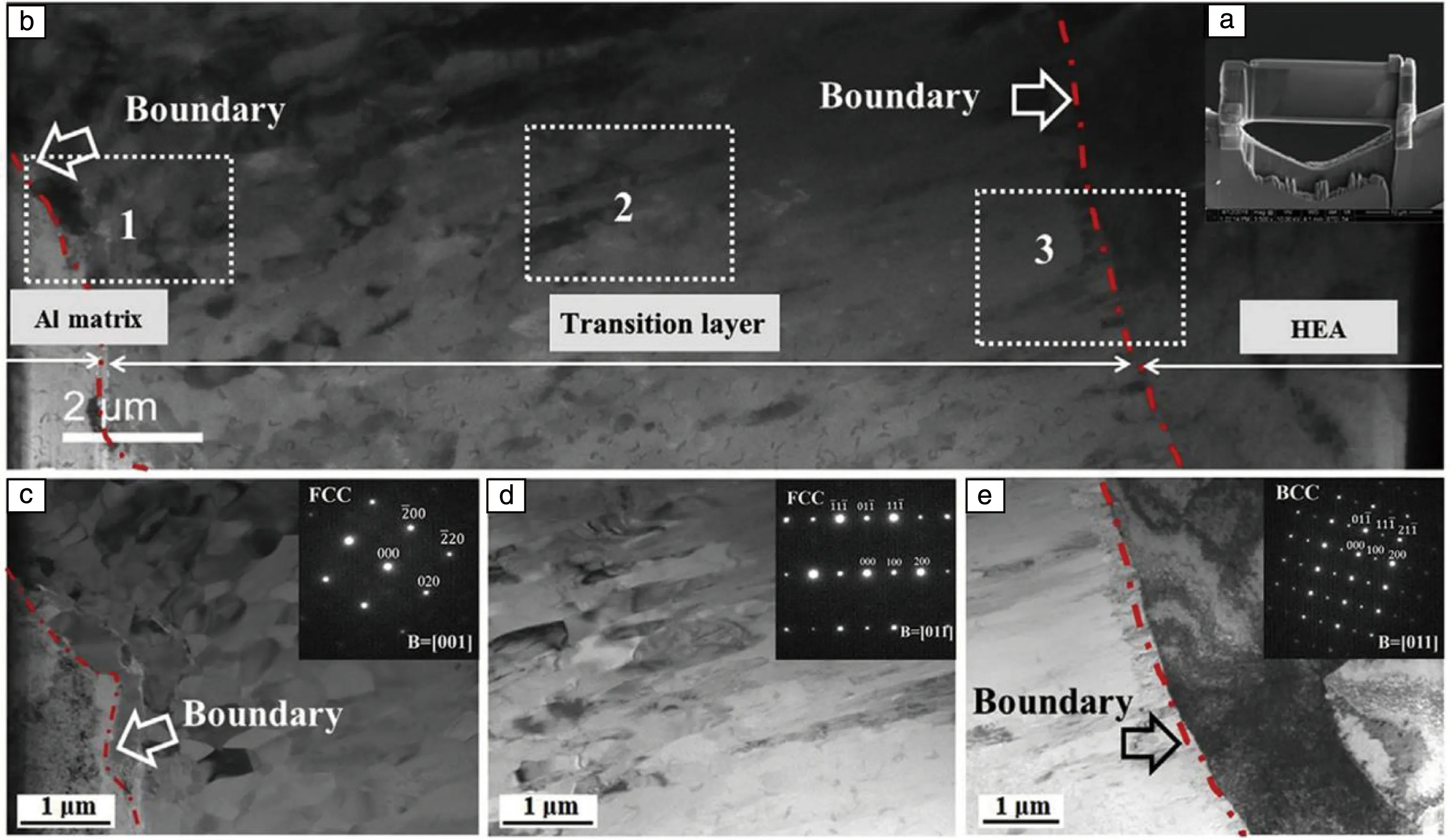

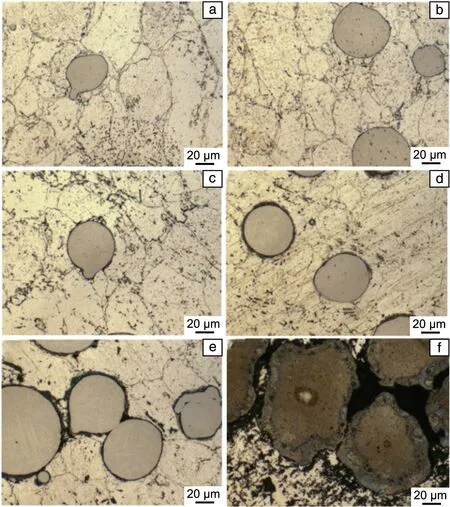

界面是基体和增强颗粒通过机械、物理或者化学作用形成的具有一定厚度的区域[43]。良好的界面结合可以将基体上的载荷有效地传递到增强体上,提高基体承载能力。此外,界面的阻断效应能够防止裂纹扩展、延缓应力集中,从而对复合材料起到强化作用。研究发现,界面特征对复合材料的强度、断裂应变、弹性模量等力学性能具有显著影响。朱德智等[23]研究表明,高熵合金颗粒和Al基体之间良好的界面结合状态使得复合材料具有较高的综合力学性能。Praveen等[39]研究认为,均匀光滑的界面可以有效传递载荷,是获得具有较高强度和良好延展性的高熵合金增强Al基复合材料的重要条件。由于高熵合金颗粒和基体之间溶质浓度的差异,烧结过程能够促进两者之间元素的相互扩散[37],从而形成有效的界面层。Meng等[38]认为高熵合金颗粒具有较高的混合熵,这是增强体与基体之间良好界面结合的原因。Liu等[3]通过放电等离子烧结工艺制备了AlCoCrFeNi颗粒增强Al基复合材料,并且通过透射电子显微镜发现界面层为FCC结构(如图3所示),而且界面层的厚度会随着烧结温度的升高而增加。含有界面层的复合材料相对于无界面层复合材料具有更高的屈服强度和压缩应变。作者课题组近几年也做了相关研究[44, 45],采用不同的热处理条件研究了界面对复合材料力学性能的影响,如图4所示。研究发现,随着热处理温度和时间的变化,颗粒与基体的界面结合状态也发生显著变化。在500 ℃时,界面层的厚度会随着保温时间的增加而增大。当热处理温度达到600 ℃时,复合材料由于第二相的溶解和液相的形成而发生明显的过烧现象[45]。

图3 600 ℃下烧结的5% AlCoCrFeNi高熵合金颗粒增强Al基复合材料(体积分数)[3]:(a)通过聚焦离子束(FIB)制备的用于TEM分析的试样的SEM照片,(b)图3a中观察区域TEM照片,(c~e)分别对应于图3b中1, 2, 3位置微观结构的TEM照片和选区电子衍射(SAED)图谱Fig.3 5vol% AlCoCrFeNi high-entropy alloy particle reinforced aluminum matrix composite sintered at 600 ℃[3]:(a)SEM images of sample prepared by focused ion beam (FIB) for TEM analysis obtained by FIB technology,(b)TEM image of the observed area in fig.3a,(c~e)TEM images of microstructure and selected area electron diffraction (SAED) images at positions 1,2and 3 in fig.3b, respectively[3]

图4 Al0.6CoCrFeNi颗粒增强5052Al基复合材料在不同热处理工艺下的金相显微组织照片[45]: (a)原始样品,(b)350 ℃、24 h,(c)500 ℃、12 h,(d)500 ℃、24 h,(e)500 ℃、48 h,(f)600 ℃、24 hFig.4 Metallographic images of Al0.6CoCrFeNi high entropy alloy particles reinforced 5052Al matrix composites under different heat treatment processes[45]: (a) original sample, (b) 350 ℃, 24 h, (c) 500 ℃, 12h, (d) 500 ℃, 24 h, (e) 500 ℃, 48 h, (f) 600 ℃, 24 h

3.3 颗粒特征对复合材料的影响

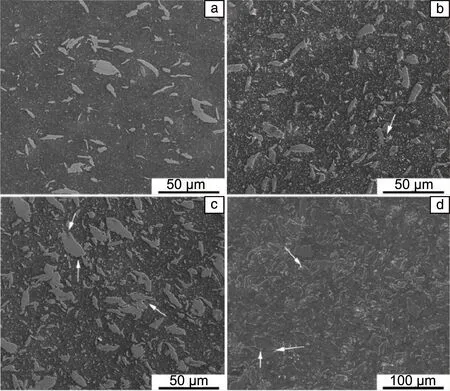

对于高熵合金颗粒增强金属基复合材料,当增强体颗粒的体积分数大于临界分布浓度时,复合材料中容易出现颗粒团聚,而颗粒团聚则会导致颗粒之间的接触处更易产生孔隙。不同体积分数的高熵合金颗粒增强金属基复合材料表现出与陶瓷颗粒增强金属基复合材料相同的现象,即当颗粒体积分数大于临界分布浓度时,随着颗粒体积分数继续增加,复合材料强度升高,而塑性下降[6, 7, 23]。对于相同体积分数的复合材料而言,随着高熵合金颗粒尺寸的增加,其颗粒之间的间距也随之增加,使得增强体分布的均匀性也得到了改善。同时,强化相颗粒尺寸增大会导致颗粒的体积效应和表面效应减少,降低团聚的能力。因此,复合材料中增强体颗粒分布的均匀性不仅仅与颗粒的尺寸有关,而且与增强体的体积分数也有较大关系。如图5所示,陈奇[20]研究发现,随着高熵合金颗粒体积分数的增加,(Al0.25Cu0.75FeNiCo)p/7075Al复合材料中出现颗粒团聚的区域增多,且由团聚导致的孔隙数量增多、尺寸增大,导致材料致密度降低。

图5 不同体积分数Al0.25Cu0.75FeNiCo颗粒增强7075Al基复合材料显微组织SEM照片[20]:(a)5%,(b)10%,(c)15%,(d)20%;图中白色箭头所指为颗粒团聚形成孔隙Fig.5 SEM images of 7075 aluminum matrix composites reinforced by Al0.25Cu0.75FeNiCo particles with different volume fractions[20]: (a) 5%, (b) 10%, (c) 15%, (d) 20%; the white arrows indicate the pores formed by particle agglomeration

图中白色箭头所指即为颗粒团聚形成的孔隙。此外,还发现复合材料的弹性模量和硬度会随增强体体积分数的增加而增加,但是其抗拉强度和断后伸长率都呈先增大后减小的趋势。朱德智等[22]研究了高熵合金体积分数对复合材料导热性能的影响,发现(AlSiTiCrNiCu)p/6061Al复合材料的热导率随着颗粒体积分数的增大而降低。此外,高熵合金颗粒的形貌特征对复合材料也会产生影响。赵彬等[21]制备了2种不同形貌特征的Al0.25Cu0.75FeCoNi高熵合金颗粒增强铸造Al基复合材料,一种为椭球状颗粒(平均粒径约为53 μm),另一种为片状颗粒(平均粒径为15 μm)。结果发现,椭球状高熵合金粉体与铝粉更容易混合均匀,而片状高熵合金粉体之间易发生团聚。此外,椭球状颗粒增强复合材料的断裂以基体的撕裂为主,而片状颗粒增强复合材料的断裂则以团聚颗粒的破裂为主。

4 结 语

近年来,在国内外研究人员及学者的共同努力下,金属基复合材料在航空航天、运输和制造业等领域得到了广泛应用,同时也推进了颗粒增强金属基复合材料的研究和发展。在多种多样的复合材料增强体中,高熵合金由于其较好的材料特性,成为了制备高性能金属基复合材料增强体的良好选择。

(1)高熵合金优异的材料特性主要来源于其4个基本效应,即高熵效应、迟滞扩散效应、晶格畸变效应和鸡尾酒效应。

(2)高熵合金颗粒增强金属基复合材料的制备工艺主要分为液态法和固态法2种。液态法通常操作简单且经济效益较高,而固态法能够在有效减弱基体与增强体之间的界面反应的同时使复合材料具备良好的力学性能。

(3)从微观层面上看,高熵合金增强体与基体之间的界面能够有效地将基体上承受的载荷传递到增强体颗粒上,而且界面的阻断效应可以有效防止裂纹扩展、延缓应力集中的发生,以此提高复合材料强度。

(4)从宏观层面上看,较高的体积分数、较小的粒径尺寸和不同的颗粒形貌都会导致高熵合金增强体颗粒在复合材料中分布不均匀,造成颗粒团聚,从而影响复合材料的力学性能。