蒸汽发生器泄漏率监测仪修复经验总结

2022-07-05章振宇王浩钧

章振宇,吴 品,罗 鹏,王浩钧,许 浒,3

(1.中核核电运行管理有限公司,浙江 海盐 314300;2.陕西秦洲核与辐射安全技术有限公司,西安 710054;3.西安交通大学,西安 710049)

蒸汽发生器传热管破损泄漏,是压水堆核电站最重要的事故之一,严重情况下会造成反应堆堆芯失水停堆,另外一回路冷却水和蒸汽会从破损蒸汽发生器大气释放阀排出,对环境放射性水平造成较大的影响。目前压水堆核电站使用辐射监测仪对主蒸汽管道中的N-16核素浓度进行连续监测,进而计算出蒸汽发生器泄漏率[1-2]。由于蒸汽发生器泄漏率监测仪长期工作在高温高湿环境下,导致其故障率偏高,影响到了核电站相关系统的正常运行。本文从设备常见故障出发,对出现故障的原因进行了分析和测试,为该设备的稳定运行提供技术维修方案和处理措施。

1 监测仪工作原理及常见故障

压水核反应堆中,核裂变反应产生的能量大于10 MeV 的快中子轰击一回路冷却水的氧原子,发生核反应,产生活化产物16N,16N的半衰期为7.13 s,在发生β衰变时会伴生能量为6.13 MeV(分支比:68%)和7.115 MeV(分支比:5%)的两种γ射线。当蒸汽发生器内传热管发生破损时,一回路冷却水中的16N核素将泄漏到二回路的主蒸汽中。在特定功率下,主蒸汽管道中16N核素活度浓度正比于蒸汽发生器内传热管处16N的泄漏率。SGLM201型蒸汽发生器泄漏监测仪安装在主蒸汽管道侧,通过对主蒸汽管道中4.5 MeV~7.0 MeV能量范围内的γ射线强度进行测量,判断蒸汽发生器是否破损,以及计算泄漏率[3]。

SGLM201型蒸汽发生器泄漏监测仪结构如图1所示。

图1 蒸汽发生器泄漏监测仪结构示意图Fig.1 The schematic diagram of steamgenerator leak rate monitor

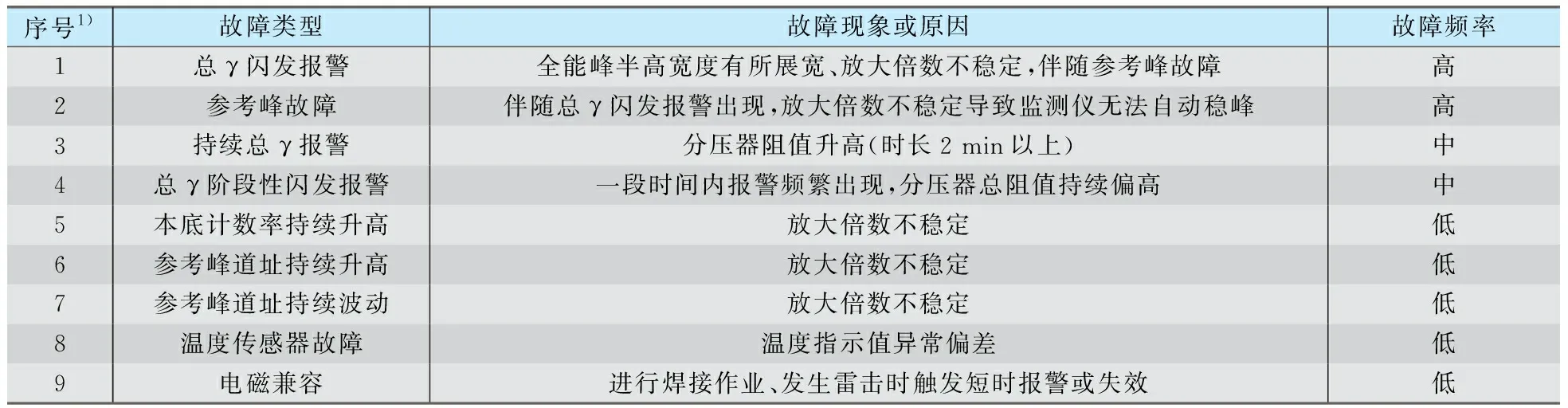

该探测装置长期工作在高温高湿环境中,出现的故障频率较高。根据某核电站连续5年的统计,单台设备的平均故障率约0.32次/a,双机组一个大修周期内的故障率约2.9次。出现的主要故障包括:总γ闪发报警、稳峰异常报警、温度异常报警、稳峰源等效γ能量异常等,表1为常见故障统计。初步判断为探测器自身工作状态异常引发的监测系统故障。本文通过对故障原因分析、修复策略研究等,给出适用于该设备的故障预防策略和故障维修方法。

表1 蒸汽发生器泄漏监测仪常见故障统计表Tab.1 Statistics of common faults of steam generator leakage monitor

2 故障检测与分析

通过对探测器拆解发现,探测器内部隔热棉有受潮霉变现象,分压器电阻焊接点有腐蚀现象,密封垫圈规格不合适,防潮措施不足。针对以上发现的问题,逐个进行分析。

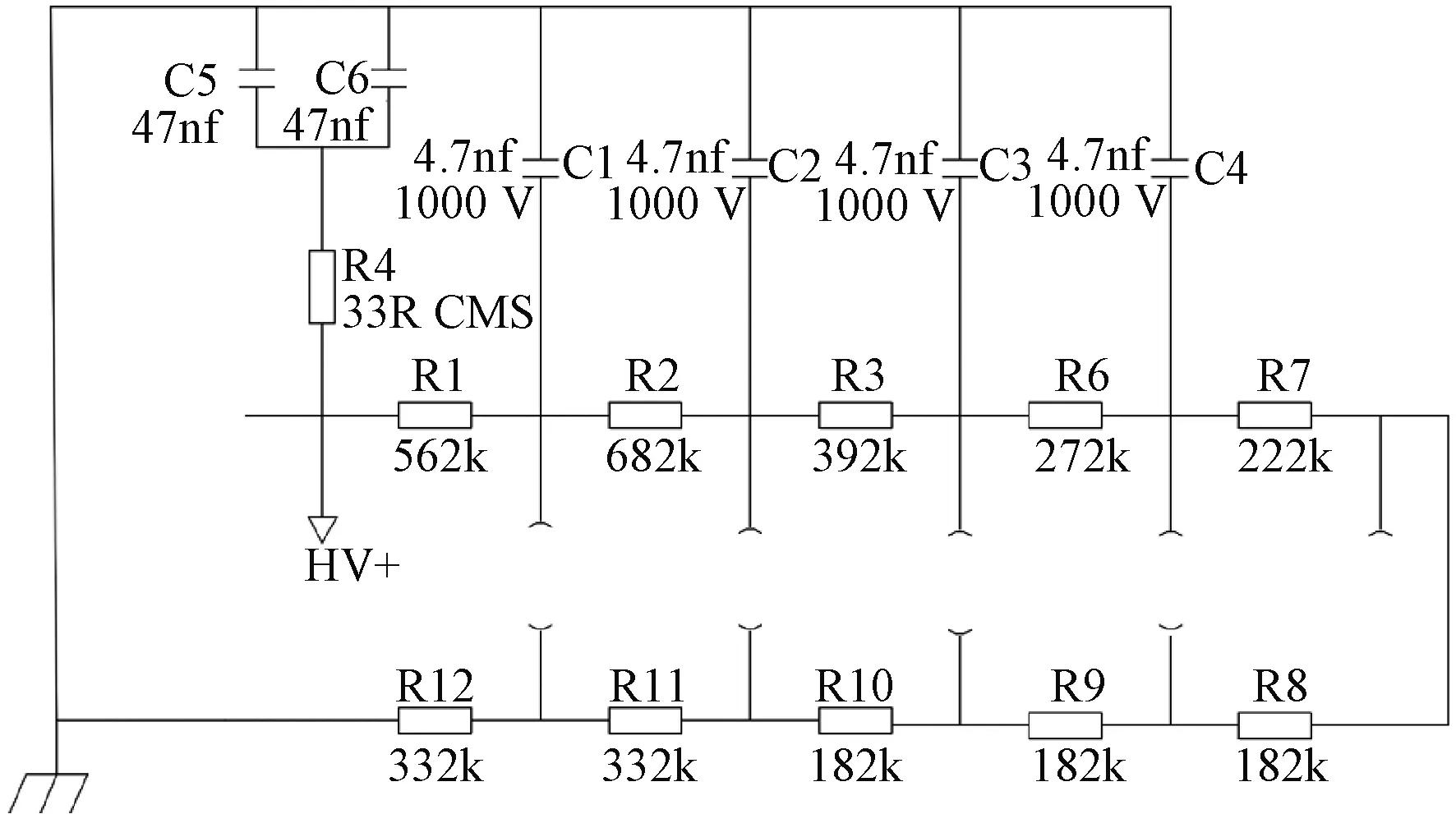

2.1 分压器件故障分析

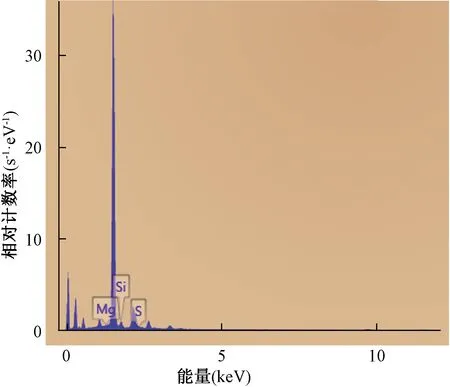

分压器用来为光电倍增管各倍增极分压,SGLM201型蒸汽发生器泄漏率监测仪分压电路如图2所示。通过对分压器贴片电阻表面观察,发现焊接点有腐蚀现象,疑似存在其他物质腐蚀的问题[4-5]。利用热场发射电子扫描显微镜分析,有明显的枝晶状异常物质(图3),采用能谱分析(EDS),发现主要成分为Ag和S,分析结果如图4所示。根据异常物形态特征,判断为硫化银。由于硫化银阻值高,且结构稀疏,会导致整个分压器阻值分布异常。

图2 蒸汽发生器泄漏率监测仪分压电路图Fig.2 Partial pressure circuit diagram ofSteam Generator Leak Rate Monitor

图4 枝晶状物成分EDS分析结果Fig.4 EDS analysis results of dendritic carbonitrides

贴片电阻银导体油墨在一定条件下,受到了硫物质的腐蚀,造成电阻值异常。为了确定硫物质的来源,对隔热棉材质进行了分析,结果如图5所示。

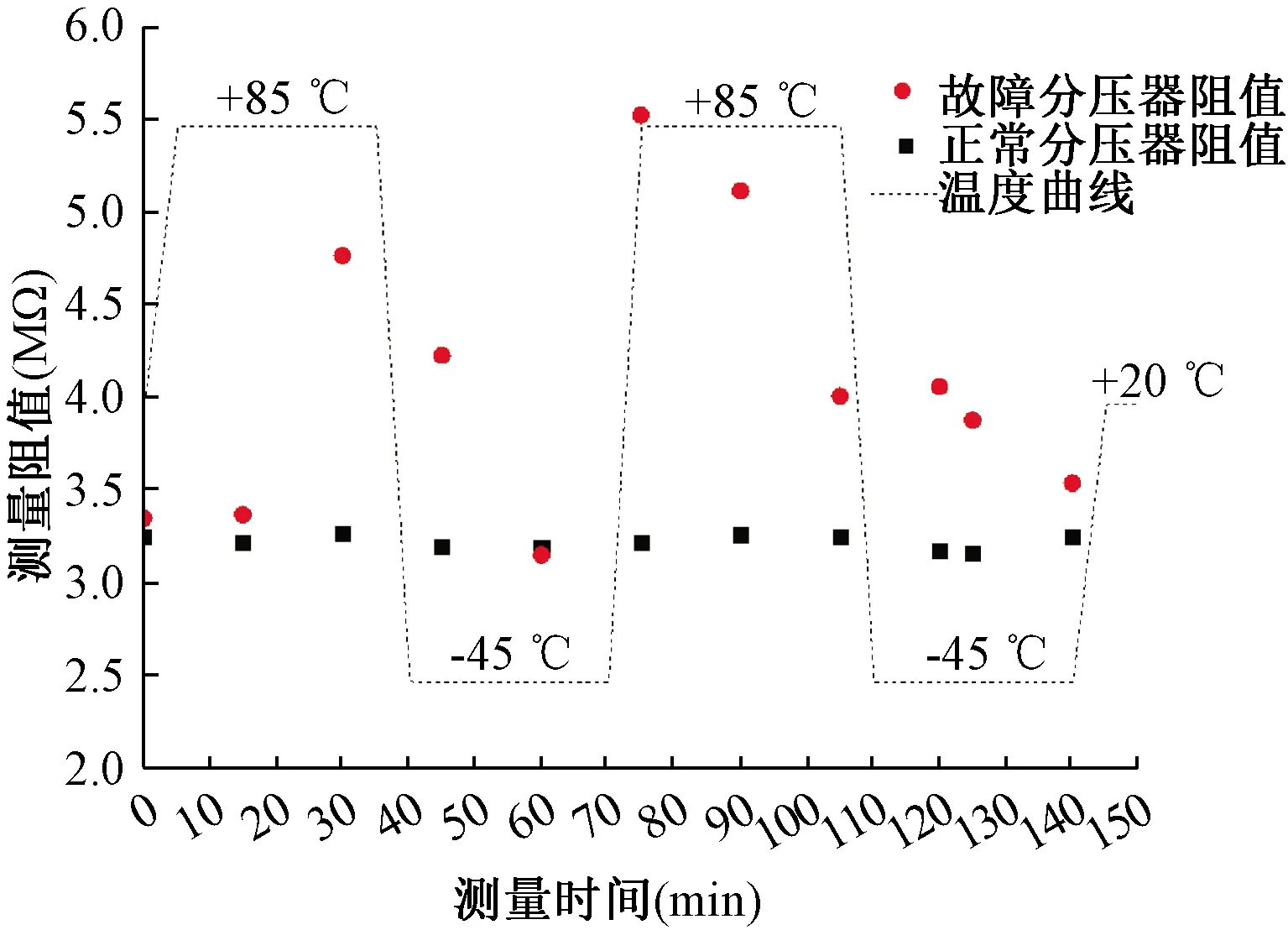

图5 隔热材料成分分析结果Fig.5 Analysis results of thermal insulation materials

从图5结果来看,隔热棉主要成分为Mg、Si和S。其中S的质量百分比为15.39%。从材料表面S物质K层射线分布(见图6)来看,S物质均匀分布于隔热材料中,因此可以分析由于湿度及温度的影响,电路板焊接位置受到了硫的腐蚀,导致分压器阻值发生突变,出现不稳定的现象。从出现故障的分压器阻值测量来看,常温下测量阻值为3.85 MΩ,标称阻值为3.2 MΩ,略有偏差。为了让故障复现,对分压器进行了2 h温度冲击测试[6](低温-45 ℃,高温+85 ℃),分压器瞬时阻值最高达到了5.53 MΩ,而对应维修后的分压器阻值变化较小,测量结果如图7所示。根据王能极[7]的研究,厚膜片式电阻器端电极和二次保护包覆层之间存在缝隙,空气中的硫化物进入到厚膜片式电阻器内电极,导致内电极材料中的银被硫化,生成电导率低的硫化银,从而使电阻的阻值变大甚至开路。由此可见金属银受到硫的腐蚀,造成了阻值的异常波动甚至短时开路。

图6 隔热材料中硫元素K层特征射线分布图Fig.6 X-ray characteristic distribution of K-layerof element sulfur in thermal insulation materials

图7 温度冲击试验分压器阻值测定Fig.7 Measurement of resistance value of voltagedivider in temperature impact test

以上测量的电阻值为整个分压器总阻值,由于分压器电阻不稳定,导致各个倍增极间电压分布与设计值差异较大,导致光电倍增管放大倍数波动较大,最终导致能谱稳定性变差。对于蒸汽发生器泄漏率监测仪来说,这种不稳定,在短时间内会造成总γ测量道内计数率瞬时变化,监测仪则会误判为总γ计数率异常而报警。

2.2 防潮措施分析

通过拆解探测器发现,隔热棉有明显的潮湿霉变现象,干燥剂已变色,隔热棉材料有板结现象,使用热场发射扫描电子显微镜对隔热棉材料拍照,显示不规则结晶现象(如图8所示)。

图8 隔热材料显微镜成像Fig.8 Microscopic imaging ofthermal insulation materials

通过对探测器结构分析,主要发现以下几个问题:探测器外壳密封垫圈规格偏小,存在密封问题;螺纹通孔未做防潮处理;电连接器未做二次防潮处理;焊接工艺不到位,存在明显毛刺;电路板未做三防处理。以上原因,会导致湿气进入探测器内部,造成电路板腐蚀,焊接毛刺位置存在尖端放电的风险。

3 维修与性能测试

针对以上问题,本文从加强探测器结构防潮密封性、电路板二次处理、电路板三防处理及采用防硫化的全薄膜工艺电阻等几个方面进行了维修和性能测试工作。具体处理措施包括以下几个方面:

(1) 探测器后端盖密封垫圈由原厂的215 mm×3.5 mm更换为220 mm×5.0 mm硅橡胶垫圈,安装前涂抹硅脂进行防潮加固;

(2) 对后端盖电连接器内部涂抹防潮胶,提高电连接器防潮特性;

(3) 对螺纹孔内部涂抹防潮胶,避免湿气影响;

(4) 更换厚膜片式电阻为防硫化的全薄膜工艺电阻;

(5) 对电路板进行二次清洁,各器件进行重新焊接,并进行三防处理;

(6) 将探测器在拆解状态下,放入40 ℃干燥箱干燥24 h,进行除湿;

(7) 整体安装前放入新的干燥剂。

经过以上主要维修工作,实现了密封防潮加固的目的,同时也对已经受到湿气影响的电路板进行了维修。

密封加固工作后进行了密封性能测试工作,首先在探测器内部预先放置一个温湿度测量器和干燥指示剂,密封后将探测器置于45 ℃、95%RH温湿度试验箱中测试21天,然后打开探测器查看探测器内部湿度值和变色剂是否变色。试验证明加固密封效果良好,达到了预期。

探测器维修后,进行了能量刻度和长稳测试,在0 ℃~40 ℃范围内温度考核测试,未出现闪发报警等故障。能量刻度后的探测器能谱图如图9所示。

图9 经能量刻度后的监测仪能谱图Fig.9 Energy spectrum of monitorafter energy calibration

长稳测试之后将探测器置于湿度箱中进行72 h考核测试,温度35 ℃,湿度95%RH。测试过程探测器工作状态稳定,测试过程稳峰源位置偏差在(275±3)道以内,总γ计数率在(150±30)s-1以内。湿热试验结束后拆开探测器后盖,干燥剂颜色未见变色。

6台探测器基本特性测试后,使用原厂校准源架及Cs-137源进行测试,结果列于表2。

表2 源测试结果1)Tab.2 Radioactive source test results

从表2测试结果来看,本次维修的探测器探测性能没有明显降低,同时经过维修加固,固有故障得到了修复,设备整机稳定性得到提升。

4 结论

蒸汽发生器泄漏率监测仪由于其使用环境温湿度较高,应特别注重监测仪在防潮密封、电路板三防处理等方面的问题。

通过多个探测器故障处理的过程进行分类总结,形成以下两个结论:

(1)由于硫物质均匀分布于隔热材料中,在一定温湿度条件下电路板焊接位置及电路板导线会受到硫的腐蚀,导致分压器阻值发生突变,出现不稳定的现象,甚至开路;

(2)分压器阻值发生突变会导致探测器信号采集失真、探测性能下降,也是导致探测器闪发高计数率报警问题的一个重要原因。

针对以上出现的故障,提出以下几点设计加固及预防性维修措施:

(1) 在防潮设计上进行优化;

(2) 在元器件选型上采用更为耐腐蚀的器件;

(3) 隔热材料的选型上进行优化,避免使用含硫材料;

(4) 电路板进行三防处理,必要时进行灌胶加固。

本文通过故障分析、故障处理及测试几个方面的工作,为该设备的设计修改提供了参考,也为现役设备的维修提供参考,可更好地保障核电站安全运行,降低监测设备的故障率。