窄粒级给矿条件下水力旋流器结构优化

2022-07-05侯天瑞魏德洲崔宝玉

侯天瑞 魏德洲 张 朔 崔宝玉

(东北大学 资源与土木工程学院,沈阳 110000)

水力旋流器具有结构简单、处理量大、占地面积小、运行成本低、分离效率高等优点。广泛应用于选矿、石油、环保等诸多领域。在鞍山式铁矿选矿厂的二次磨矿—分级作业中,其水力旋流器的分级效率普遍低于20%。根据鞍山式铁矿选矿流程可知,二次磨矿—分级作业的给矿经过了粗细分级和重选、磁选、筛分等作业,粒度较粗和较细的物料基本已被分离出去,因此,二次磨矿分级作业给矿为典型的窄粒级物料,因现场水力旋流器对其适应性较差,进而导致二次分级旋流器分级效率较低,有必要对其结构进行优化。

水力旋流器的结构参数对分级结果有重要影响,改变水力旋流器的结构参数可优化水力旋流器的分离精度,提升分级效率。Krebs gMax旋流器[1,2]采用变锥角设计,相比10°锥角旋流器其分级粒度可降低20%。涡状线进料体可以有效减少短路流量,使分割粒径从12.5 μm减少到8.17 μm,而且陡度指数从0.33增加到0.47,采用涡状线进料体可以获得更细、更高质量的产品[3,4]。入料口直径的最优取值范围为 0.18D≤Di≤0.26D[5,6]。添加合适的中心插入物结构有利于旋流器分级性能的提高[7-10]。张丹等[11]认为小锥角旋流器具有更大的分离精度。魏可峰和崔瑞[12-13]等认为多锥结构有利于提高旋流器的分级效率。然而,直接改变旋流器的结构参数,工序较为复杂,数值模拟方法以其高效、便捷等优点被广泛应用于水力旋流器的结构优化研究工作中。本文基于数值模拟方法,系统考察结构参数对齐大山铁矿选矿厂二次分级水力旋流器分级性能的影响,通过优化结构参数改善二次分级效果,并提出适合现场工况的最佳旋流器结构参数,以提升现场二次分级水力旋流器分级效率。

1 现场现存的问题

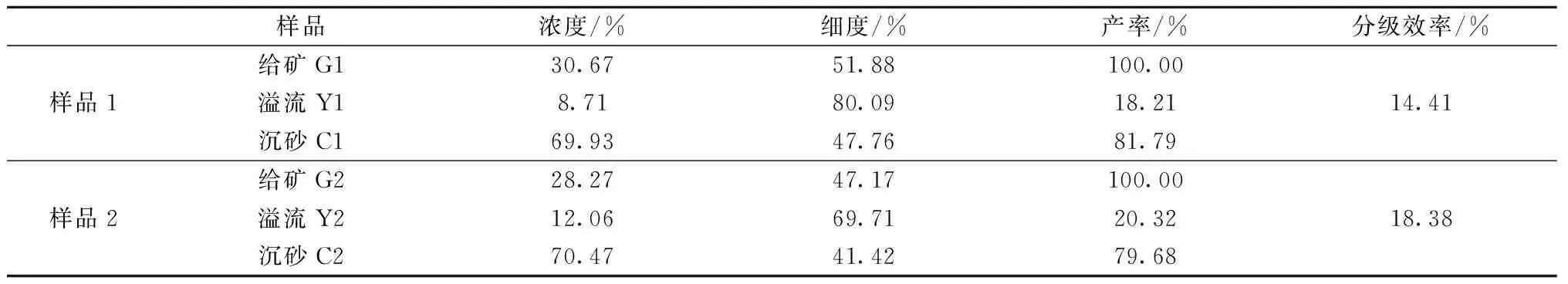

对齐大山铁矿选矿厂磨磁车间二次分级作业的生产情况进行了考察,结果如表1所示。

表1 样品分析结果一览表

从表1数据可知,现场旋流器溢流浓度偏低,最高时为12.06%,细度较为正常,沉砂产率较为合理,平均为80.74%,但旋流器的分级效率低下,最高时仅18.38%,对后续工艺造成不利影响,需采取措施改善分级效果。

2 数值模拟试验模型建立与可靠性分析

在对现场的二次分级旋流器系统考察的基础上,建立现场二次分级旋流器数值模拟试验模型,并对其可靠性进行验证。在此基础上,利用数值模拟试验方法,系统考察窄粒级给料条件下二次分级旋流器结构参数与分离性能之间的影响机制,进一步优化现场水力旋流器结构参数,改善现场二次分级效果。

2.1 Φ660水力旋流器模型的建立

齐大山铁矿选矿厂二次分级旋流器结构参数和操作参数如表2所示,其结构尺寸和网格划分情况如图1所示。

表2 现场二次分级旋流器应用状况一览表

图1 现场水力旋流器结构示意图Fig.1 Schematic diagram of field hydrocyclone structure

2.2 水力旋流器模型可靠性分析

为了准确模拟现场旋流器的工作条件,首先对齐大山铁矿选矿厂二次分级旋流器的工作情况进行考察,选取其中一组接近平均值的取样数据作为数值模拟试验中水力旋流器的初始条件,该样品的给料粒度组成和金属分布情况如表3所示。

表3 Φ660水力旋流器给料粒度组成和金属分布

在数值模拟试验中,将样品分成6个粒级并用相应的平均粒度表示,各粒级对应的产率和密度均按照表3进行设置。

按照上述的几何结构和给料粒级密度条件进行了数值模拟试验,然后与现场取样结果进行了对比,结果如图2所示。

图2 工业型Φ660水力旋流器数值模型验证Fig.2 Validation of industrial Φ660 hydrocyclone numerical model

从图2可以看出,无论是沉砂分配曲线还是最终产品的粒度组成,数值模拟试验结果与实际测量结果吻合良好,说明当前数值模拟试验模型和相关设置能够较好预测工业型Φ660水力旋流器的分级性能。

3 数值模拟试验

利用数值模拟方法,系统研究了不同结构参数条件下水力旋流器的分级效果,并绘制沉砂粒度分配曲线,通过分析结构参数与分级性能之间影响规律,确定最优旋流器结构参数,为工业试验提供依据。

3.1 底流口直径的影响

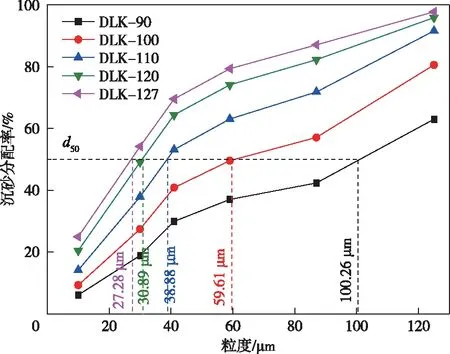

试验中采用的旋流器结构为溢流口直径为200 mm、锥角为20°,底流口直径分别为90、100、110、120、127 mm,研究底流口直径对沉砂分配率的影响,结果如图3所示。

图3 底流口直径对沉砂分配率的影响Fig.3 Effects of bottom flow diameter on distributive rate of settling sand

由图3可知,随着底流口直径的增加,各粒级在沉砂中的分配率增加,d50逐渐减小。过大的底流口直径有助于缓解溢流跑粗现象但会恶化底流夹细现象,而过小的底流口直径则有助于减少底流夹细但会增加溢流跑粗,过大和过小的沉砂口直径均不利于改善水力旋流器分离性能。选定110 mm为新结构旋流器的底流口直径,此时d50为36.88 μm。

3.2 溢流口直径的影响

试验采用的结构参数条件为底流口直径为110 mm、锥角为20°,溢流口直径分别为180、190、200、210、220 mm,研究溢流口直径对沉砂分配率的影响,结果如图4所示。

图4 溢流口直径对沉砂分配率的影响Fig.4 Effects of overflow diameter on distributive rate of settling sand

由图4可知,随着溢流管直径的增加,各粒级在沉砂中的分配率降低,d50逐渐增大。溢流管直径对沉砂分配率的影响明显小于底流口直径对其影响,适宜的溢流管直径有助于减少溢流跑粗控制底流夹细。选定新结构水力旋流器的溢流口直径为200 mm。此时d50为39.18 μm。

3.3 中锥角度的影响

试验采用的结构参数条件为溢流口直径200 mm、底流口直径110 mm、大小锥角20°,中锥锥角为8°、10°、12°、15°、20°。中锥锥角度对沉砂分配率的影响如图5所示。

图5 中锥锥角对沉砂分配率的影响Fig.5 Effects of middle cone angle on distributive rate of settling sand

由图5可知,中锥锥角的减小导致各粒级沉砂分配率的增加,且中锥锥角对粗颗粒的影响明显大于细颗粒,适当减小中锥锥角有助于在不恶化底流夹细的同时缓解溢流跑粗现象。随着中锥锥角的减小,d50逐渐减低,但变化幅度较小,这也进一步说明适当减小中锥锥角并不会恶化底流夹细现象。选定12°作为新结构水力旋流器的中锥锥角度数。此时d50为35.16 μm。

3.4 小锥角度的影响

试验采用的水力旋流器结构参数为:溢流口直径200 mm、底流口直径110 mm、大锥锥角20°、中锥锥角12°,小锥锥角分别为10°、20°、30°、40°、60°,模拟结果如图6所示。

图6 小锥锥角对沉砂分配率的影响Fig.6 Effects of small cone angle on distributive rate of settling sand

图6结果表明,过小的小锥锥角会严重恶化底流夹细现象,不利于改善水力旋流器分离性能。随着小锥锥角的增加,粗颗粒在沉砂中的分配率逐渐降低,而细颗粒在沉砂中的分配率变化并不明显,过大的小锥锥角不利于缓解溢流跑粗现象。选定20°为新结构水力旋流器的小锥锥角度数。此时d50为35.54 μm。

3.5 进料体结构的影响

进料体结构试验采用的参数为:现场水力旋流器溢流口直径200 mm、锥角20°、底流口直径127 mm;渐开线水力旋流器溢流口直径200 mm、大锥锥角20°、中锥锥角10°、小锥锥角20°、底流口直径110 mm;螺旋线水力旋流器溢流口直径200 mm、大锥锥角20°、中锥锥角10°、小锥锥角20°、底流口直径110 mm。不同进料体结构对沉砂分配率的影响如图7所示。

由图7可知,螺旋线进料体和渐开线进料体比现场常规进料体的细粒级沉砂分配率低,这说明螺旋线进料体与渐开线进料体都对底流夹细有一定程度的抑制作用,选定螺旋线进料体作为结构优化的方向,此时d50为33.36 μm。

图7 不同进料体对沉砂分配率的影响Fig.7 Effects of different feed materials on distributive rate of settling sand

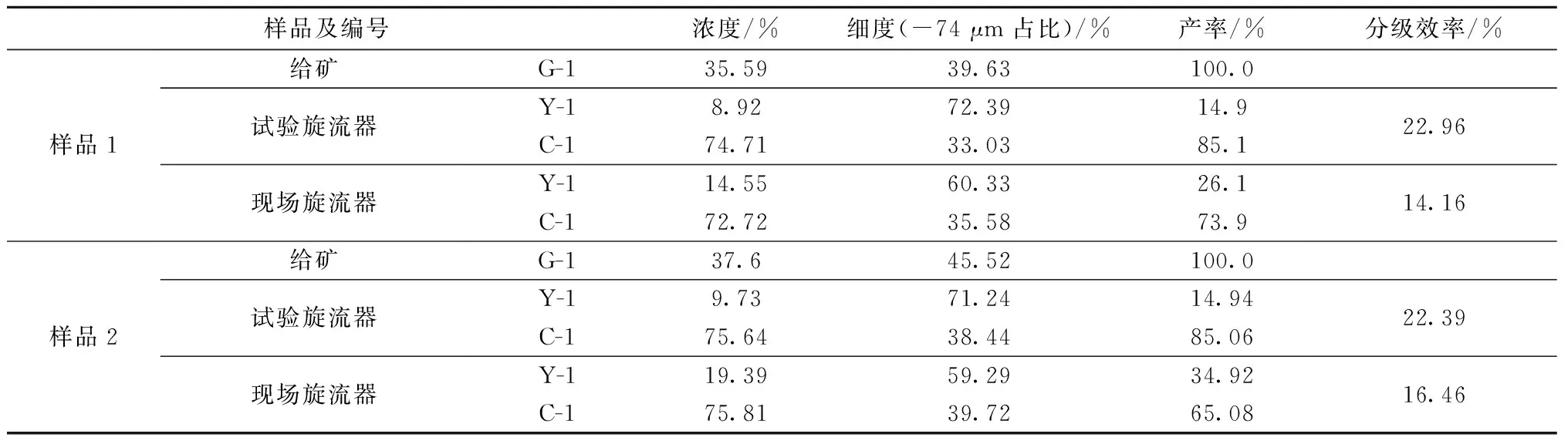

4 工业试验

在数值模拟试验的基础上,确定新结构旋流器的结构参数:进料体为螺旋线进料体,底流口直径为110 mm,溢流口直径为200 mm,中锥锥角为12°,小锥锥角为20°。在相同操作条件下,分别对新结构旋流器和现有旋流器的生产情况进行了考查,结果如表4所示。

由表4数据可知,试验旋流器分级效率平均较现场旋流器高7.37个百分点,沉砂浓度平均为75.2%。新结构水力旋流器在明显提升分级效率的同时保证沉砂浓度高于75%。与现场原有旋流器相比,新结构水力旋流器能够更好地处理窄粒级给矿。

表4 工业试验结果一览表

5 结论

1)数值模拟结果与齐大山铁矿选矿厂二次分级旋流器的工况实际测量结果吻合良好,模拟结果能够准确地指导旋流器结构优化工作。

2)与常规进料体结构相比,渐开线进料体和螺旋线进料体结构更适合用于处理窄粒级给矿条件下的水力旋流器,能有效抑制底流夹细,提高分级效率。

3)通过优化旋流器结构,调整后旋流器中锥锥角为12°、小锥锥角为20°、螺旋线进料体、底流口直径110 mm、溢流口直径200 mm,新结构旋流器分级效率较现场旋流器分级效率提高7.37个百分点,可更好地适应窄粒级给矿。

4)旋流器的底流口直径、溢流口直径、中锥角度、小锥角度、渐开线与螺旋线进料体等,都对旋流器的分离精度具有重要影响,利用数值模拟方法可以辅助完成对旋流器的结构优化从而提高旋流器的分级效率,结果可为解决现场的实际问题提供技术方案。