废电路板与废杂铜协同处置利用技术与发展方向

2022-07-05王海北章小兵杨必文

王海北 章小兵 谢 铿 杨必文

(矿冶科技集团有限公司,北京 100160)

我国是铜生产和消费大国,2020年精炼铜产量1 003万t,其中,矿产铜产量723万t,废杂铜产量280万t。但国内矿山铜精矿自给率不足20%,其余超过80%需要从国外进口铜精矿、废杂铜和精炼铜产品,对外依存度非常高,供需矛盾突出。循环利用是解决原料供需矛盾的重要途径,也是未来发展的必由之路。国家近年来对循环经济和再生利用工作十分重视,颁布了一系列鼓励政策和准入条件,规范和加强再生行业回收体系、技术和装备。

铜作为大宗有色金属之一,广泛应用于电线电缆、建筑、家用电器、电子产品等领域,随着国民经济的快速发展和人民生活水平的提高,铜的应用领域越来越宽广,用量也越来越大。与此同时,产出的含铜二次废料也越来越多。自2005年以来,产出的废杂铜和电子废弃物每年以5%~10%的速度在增长。废杂铜由于含铜品位高,目前回收利用率较高,部分已实现规模化生产。电子废弃物拆解产出的废电路板含有铜、锡、铅、锌、金、银、铂族金属等有价金属,同时还含有塑料、环氧树脂、氧化物和溴等有害杂质,PCB的高效利用和无害化已成为重要的研究课题。

此外,我国矿产铜产量723万t,但矿产铜冶炼产能约达900万t,利用率不足85%,也属于产能过剩的行业之一。如何消化过剩产能,避免重复建设和环境污染,也是重要的研究课题。铜精矿、废杂铜和废电路板协同冶炼可以充分利用已有冶炼厂设施,技术关键是将冶炼过程的原料配置、渣型优化、自热熔炼平衡、二噁英防控等环节研究清楚,建立示范线企业,逐步将矿产铜冶炼厂转化为多原料协同冶炼,最终转化为处理二次资源,实现产能转移和升级改造,提升企业竞争力,有力推进国家供给侧改革方案的实施。

1 铜冶炼技术现状

我国铜冶炼已经基本全部采用先进的闪速熔炼和熔池熔炼技术,在十一五和十二五淘汰落后产能近200万t,传统的反射炉和鼓风炉工艺已经退出了历史舞台。

1.1 铜闪速熔炼技术

闪速熔炼是目前世界上应用最广泛、产能最大的先进炼铜方法,全世界约有各种类型的闪速炉60多座,占全球铜产量的50%以上。我国第一台闪速炉是1985年由江铜贵溪冶炼厂引进的。1997年,铜陵金隆公司建成了第二座闪速炉。2007年,山东祥光铜业引进我国第一套双闪工艺和装备,2011年扩大到了40万t。迄今为止,我国投入运行的炼铜闪速炉共9座。

闪速熔炼技术适合20万t铜以上的大规模生产,具有熔炼强度高、处理能力大、自动化程度高等特点。不足之处是对入炉原料成分和水分要求高,备料系统复杂,与熔池熔炼相比,投资偏高,小规模生产没有优势。

1.2 诺兰达熔池熔炼

1992年,湖北大冶公司引进诺兰达炼铜炉,1997年投产,是目前我国唯一一座诺兰达炼铜炉,炉子规格为Φ4.7 m×18 m,产能为10万t铜。该方法未能在国内得到推广应用的主要原因是操作成本比其它熔炼方法偏高,炉寿命短。

1.3 ISA/AUSMELT顶吹熔池熔炼

2002年,云铜集团引进我国第一台顶吹熔池熔炼ISA炉,生产能力为每年12.5万t铜。2005年,经过提高富氧浓度,年处理能力达到95万t精矿。之后经过一系列革新,包括延长氧枪寿命等,该方法的优势得到进一步体现。2011年,大冶AUSMELT炉建成投产,是目前国内处理能力最大的顶吹熔炼炉,年处理铜精矿达到150万t。采用顶吹熔炼的工厂还有铜陵金昌冶炼厂、葫芦岛锌厂、新疆五鑫铜业、四川鲲鹏冶炼厂等。

1.4 双侧吹熔池熔炼

近10年来,我国在铜熔池熔炼技术装备研究方面取得了突破,形成了具有自主知识产权的双侧吹熔池熔炼(DSB)和底吹熔炼(SKS)两种方法,并得到推广应用。

铜双侧吹熔池熔炼技术是我国自主研发的一种高强度熔炼技术,由于对原料适应性强、工艺操作简单、环保友好等特点,近几年在国内受到广泛关注,自2008年5月份第一座侧吹炉在赤峰金峰铜业股份公司投产以来,已在国内外得到推广应用。目前在国内已经投入生产的铜侧吹炉有6座,多座正在设计过程中。主要的应用厂家包括赤峰金峰铜业公司、富春江河鼎铜业公司、江铜康西铜业公司、池州冠华金铜公司、招金鑫慧铜业公司、紫金珲春铜业公司、黑龙江紫金铜业公司等。该技术装备已成功转向国际市场,正在南非建设年产10万t电铜工厂。该工艺具有以下特点:

1)备料简单,对炉料的适应性强。对铜硫比、水份和粒度没有严格限制,含水8%~12%、粒度不大于150 mm的铜精矿或其它物料可直接入炉。

2)富氧熔炼,床能率可达到75 t/(m2·d)。

3)生产规模灵活。该方法从1~20万t规模都可以经济生产,特别适合于国外老冶炼厂的改造。

4)烟尘率低。仅为1%~1.5%。

5)经电炉贫化后可直接产出弃渣,弃渣含铜0.45%~0.5%。

6)投资低。与其他熔池熔炼法相比,相同规模整体投资低20%~30%。

1.5 底吹熔池熔炼

底吹炼铅已经在我国得到推广应用,2006年,首次将底吹熔炼应用于炼铜上,在东营方圆建设一座年产10万t铜的冶炼厂。2008年开始试生产,经过优化,目前产能已达到20万t铜。采用该方法的有中国黄金中原冶炼厂、五矿铜业、华鼎等公司。通过优化改造,已经成功实现了底吹熔炼和底吹连续吹炼一步炼铜法。该方法的主要特点是能耗低、投资和操作成本与闪速熔炼和顶吹熔炼相比具有优势。

2 废杂铜处理技术现状

循环利用可显著降低投资、成本、能耗和三废排放。以废杂铜为例,投资和成本仅相当于矿产铜的20%~30%和15%~40%,能耗相当于矿产铜的18%,三废排放量相当于矿产铜的42%。

目前,我国废杂铜冶炼方法包括反射炉、鼓风炉、卡尔多炉和FRHC直接制杆技术。其中,反射炉工艺对原料适应性强,可处理含铜30%~90%的废杂铜,投资省、操作简便。目前仍然被广泛使用,直接生产铜制品。但该方法存在能耗高、污染大、生产成本高等问题。鼓风炉工艺可处理低品位废杂铜,投资省、操作简便,稀贵金属回收率高。富春江冶炼厂曾采用鼓风炉处理废杂铜,每年可回收锡、镍、金、银和铂族金属等金属,仅铂族金属产量可达到1.5 t左右。该工艺能耗高、污染大,不属于国家鼓励的先进技术范畴。卡尔多炉适合处理含铜50%~70%的废杂铜,采用间断作业,但由于成本偏高、经济性差,未能得到推广应用。FRHC工艺由意大利普洛佩慈和西班牙拉法格公司联合开发。江钨集团引进我国第一条La Farga技术,利用含铜92%~96%的紫杂铜直接制杆,生产Φ8 mm的高导低氧铜杆,一期产能12万t/a。河北大无缝铜业有限公司引进国内第二条生产线。天津新能再生资源有限公司引进第三条生产线。该工艺包括加料机、熔炼竖炉、倾动炉和保温炉等关键设备。

3 废电路板处理技术现状

全球每年电子废弃物产生量达4 300万t,有相当一部分转移到亚洲主要是中国在处理。我国每年拆解下来的废电路板量在50~100万t,而且每年以5%~10%的速度增长。废电路板成分主要包括三部分:金属、塑料和氧化物。其中金属成分占废电路板质量的40%,主要含有铜、锡、镍、铁、铅、锌金、银、铂、钯等;塑料主要由聚乙烯、聚丙烯、聚酯等,约占30%;氧化物主要是铝硅氧化物和阻燃剂等,约占30%。目前,主要的处理方法包括机械物理法、热解法、高温焚烧法和高温熔炼法。

3.1 机械物理法

废电路板首先采用2~4级破碎,由于废电路板有一定硬度,金属有延展性,因此破碎设备同时带有剪切功能,常用的破碎设备有切碎机、剪切式破碎机、锤式破碎机、磨碎机等。经过一级破碎,板子尺寸可降低到1~10 mm,经过两级破碎,可降低至1 mm左右。根据实验和经验,通常破碎至1 mm以下时,金属与非金属解离度可达到90%,破碎至0.6 mm以下,解离度几乎达到100%。破碎效果对后续的选别分离影响较大,但无论哪种选矿方法,都要求破碎尺寸越均匀越好。在破碎技术装备方面,德国和日本处于领先地位。

传统的选别方式常采用重力摇床,该方法的优点是前面的破碎方式可采用湿式破碎,粉尘污染少。缺点是水消耗量大,得到的铜粉纯度偏低,一般在80%左右。重力摇床一般用于处理废覆铜板或废印刷线路板,很少用于废电路板。其它选别方法包括磁选分离铁、涡电流分离铝、气流分离金属和非金属。通常情况下,采用2~3种选别方法组合,可以将金属与非金属分离。优点是可分别回收多种金属,金属回收率高、纯度高,缺点是与重力摇床相比工艺组合复杂、投资大。

3.2 热解法

德国首先发明了废电路板热解法,该法在真空或无氧条件下进行热解,加热到1 200 ℃将有机物全部分解蒸馏,剩余的残渣为金属相。国内开发了低温热解工艺,采用窑式热解技术,在微负压缺氧状态下,将废弃线路板进行热解,生成的热解气经冷却系统后,一部分被冷凝成液态的油状混合物,收集后可进一步精馏作为精细化工原料。一部分为不凝气,经燃烧处理回收其中热能后再通过烟气处理系统处理后达标排放。热解过程中熔化的锡铅低熔点金属熔融后收集至底部托盘中,热解残渣(废电路板中多为混合物中的金属)经进一步处理后,可回收其它金属。

3.3 高温焚烧

废电路板首先在焚烧炉内800 ℃燃烧,其中的有机物几乎全部分解,但金属和玻璃纤维不熔化;烟气再经过一个二次燃烧室,温度达到1 200 ℃以上,使二噁英彻底分解;然后,高温烟气在几秒钟内骤冷到400 ℃以下,避免二噁英再次合成。该工艺有机物处理彻底,有效解决了二噁英污染问题。焚烧后的产物可以自己冶炼,也可以销售给铜冶炼企业作为配料。铜回收率达到98%,焚烧过程可实现自热,二次燃烧室需提供额外热源。

3.4 高温熔炼

高温熔炼包括鼓风炉、卡尔多炉、竖炉、顶吹炉等。废电路板与焦炭、石灰等熔剂一起加入炉内,在1 200~1 300 ℃条件下进行还原熔炼,产出粗铜,含铜在80%~90%,稀贵金属全部进入粗铜中,最后从阳极泥中回收。高温熔炼渣经过水淬后可以作为水泥辅料销售。目前,常用的设备有鼓风炉、竖炉。国内中节能研究院在贵屿建成一座顶吹熔炼炉,用于处理废电路板,正处于调试阶段。

4 多原料协同处置技术发展方向

据统计,我国矿产铜冶炼产能利用率在80%左右,废杂铜冶炼产能利用率在50%左右,已经出现产能过剩和重复性建设的问题,应研究多原料协同处置的课题,在废杂铜冶炼行业,逐步淘汰落后产能,充分利用矿产铜冶炼的已有产能,实现冶炼厂的转型升级。

4.1 矿产铜与废杂铜协同处置

在铜冶炼厂,主要工艺和设备包括铜精矿熔炼、吹炼、火法精炼和湿法精炼。

熔炼过程发生的反应主要是脱硫和造冰铜:

2FeS+3O2=2FeO+2SO2

2FeO+SiO2=2FeO·SiO2

FeS+Cu2S=FeS·Cu2S

FeS+Cu2O=FeO+Cu2S

在吹炼过程中,分为造渣期和造铜期,发生的反应主要有:

2FeS+3O2=2FeO+2SO2

2FeO+SiO2=2FeO·SiO2

2Cu2S+O2=2Cu2O+2SO2

Cu2S+2Cu2O=6Cu+SO2

从铜冶炼化学反应来说,熔炼过程主要是造冰铜,很少产出单质铜。从吹炼的后半段到阳极炉精炼,均是产出粗铜和粗铜精炼过程,为协同处置废杂铜提供了条件。目前铜冶炼厂为了加强吹炼过程热平衡,需加入部分废杂铜等冷料,也有部分冶炼厂设计有倾动炉等单独处理废杂铜。

在该方向,应研究提高废杂铜协同处置比例,以及共伴生金属在冶炼过程中的走向分布规律。

4.2 矿产铜与废电路板协同处置

冰铜和粗铜是稀贵金属的高效捕收剂,铜冶炼厂中贵金属金银回收率可分别超过98%和96%。从原理上来说,将矿产铜与废电路板协同处置是处置废电路板的有效方法,但铜精矿中铜和其它金属主要以硫化物形式存在,而废电路板中的铜及其它金属主要以单质形式存在,赋存状态差异性较大。此外,废电路板中含有塑料等产生二噁英的潜在物质。要实现二者的协同处置,需研究以下问题:

1)协同处置热平衡计算与模拟。

2)协同处置方案研究。

3)二噁英产生条件及消除技术。

4)废电路板多元素分布规律研究。

4.3 废电路板与废杂铜协同处置

废电路板和废杂铜中的金属赋存状态类似,为协同处置提供了条件。从热平衡上来说,废电路板中含有多种塑料等可燃物,热值较高。根据计算,单独处理废电路板热量过剩,通过与发杂铜协同处置,可达到热平衡。

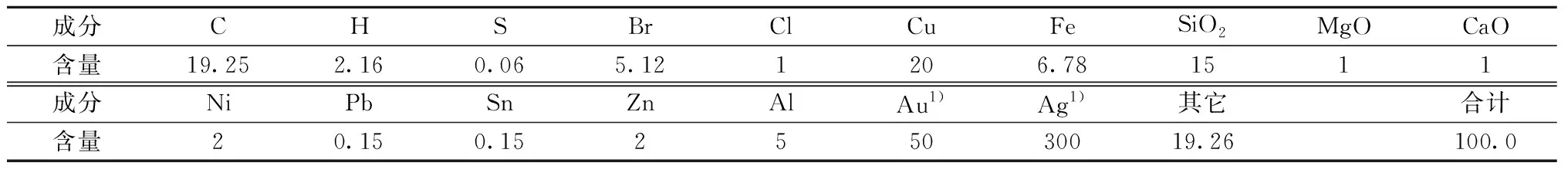

废电路板一般成分见表1。

表1 废电路板的主要化学成分

在熔炼过程中,需加入氧化钙等造渣剂,用量为废电路板的10%左右。

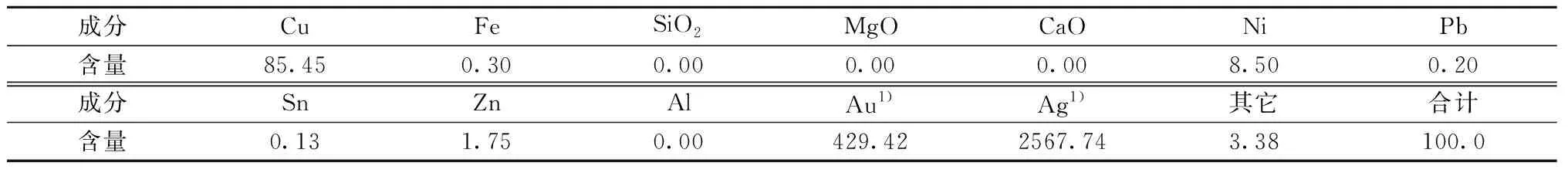

产出的粗铜主要成分见表2。

表2 粗铜的主要化学成分

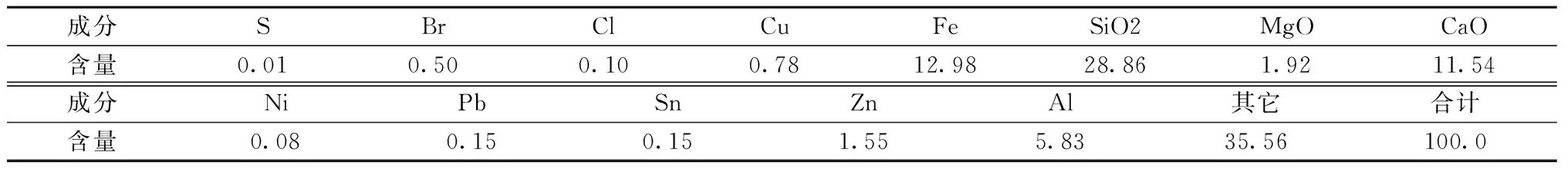

产出的熔炼渣主要成分见表3。

表3 熔炼渣的主要化学成分

在协同处置过程中,根据富氧浓度的不断提高,废电路板和废杂铜协同配比可进行调整,配比可在7∶3和5∶5进行调整。相应产出的粗铜质量和铜品位将相应提高。

4.4 协同处置过程二噁英控制

二噁英形成机理大致有4种,包括物料本身含有二噁英物质、前驱物合成、高温气相合成和源头合成。从火法冶炼过程的工况条件来说,高温气相合成的概率最大。但无论哪种形成机理,都必须具备足够的条件,如气相中含有苯环化合物如苯、酚等,含有氯化合物如氯化氢、氯气等,同时温度在300~800 ℃,才能合成二噁英。

从铜熔炼操作条件来说,一般控制出炉烟气温度在1 250 ℃,而炉内的局部温度更高,可达到1 350 ℃。在此条件下,废电路板中有机物应该得到彻底分解,不会存在苯、酚等中间物质。而且通常在烟气出口设计有二次燃烧室,二次燃烧温度控制在1 200~1 300 ℃,将未彻底分解或者少量直接短路未经反应的有机物彻底燃烧分解。在铜熔炼烟气制酸过程中,设计有废酸洗涤工艺,采用20%的稀酸对烟气进行洗涤,此时氯化氢、氯气等化合物将全部溶解于稀酸中。因此,从工艺参数条件来说,很难达到二噁英再次合成的必要条件。

在烟气处理过程中,为防治二噁英污染,可设计活性炭吸附,或采用先进的低温等离子体吸收技术,以确保不污染环境。

5 结论

我国是铜消费大国,铜广泛应用于建筑、电线电缆、家用电器、电子信息产品等领域,废杂铜和含铜二次废料的产生量将越来越大,研究和开发协同处置技术,充分利用已有冶炼厂的过剩产能,避免重复建设和二次污染,实现企业转型升级,符合国家供给侧改革发展方向。

在铜行业,可重点研究矿产铜、废杂铜和废电路板等含铜废料的协同处置技术,包括协同处置对冶炼过程的影响,有价元素的分布规律,物质平衡和热平衡,以及可能产生的二噁英污染等。