电流密度对碳化硅电镀镍的影响

2022-07-04李彭瑞任春江章军云陈堂胜

李彭瑞*,任春江,章军云,陈堂胜

(南京电子器件研究所,江苏 南京 210000)

氮化镓(GaN)作为第三代半导体,具有高禁带宽度、高电子饱和速率、高临界击穿电场等优点,被广泛应用于微波射频、LED(发光二极管)、通信等领域。GaN 作为外延层生长在碳化硅(SiC)衬底上已成为制作高性能GaN 微波单片集成电路(MMIC)的首选,这主要是因为SiC 具有高热导率及其与GaN 晶格匹配良好[1]。GaN 微波器件常采用背面通孔接地技术来降低SiC 基GaN 器件源端接地电感和增加散热,以尽可能地改善器件的频率特性[2]。背面通孔接地需要对SiC 衬底进行深孔刻蚀,但SiC 的Si─C 键能很高,一般采用感应耦合等离子体(ICP)进行刻蚀[3],并以镍作为刻蚀掩膜层。因此,Ni 层的耐刻蚀性在一定程度上决定了刻蚀工艺条件。

电镀镍作为防护装饰性镀层、镀银或镀金的扩散阻挡层、又或镀铬的中间层等被广泛应用于汽车、机械、仪表及日用工业品中[4]。近年来对电镀镍的研究较多[5-9],但是有关镍在电路领域中作为刻蚀掩膜层的研究较少。在SiC 刻蚀工艺中,SiC 与Ni 的刻蚀选择比(指SiC 刻蚀量与Ni 层刻蚀量之比)是衡量刻蚀效果的重要参数之一,其值越高,代表在相同工艺条件下Ni 层被刻蚀得越少。换言之,刻蚀相同厚度的SiC 层所需Ni层就越薄,进而缩短电镀Ni 时间,提高工艺效率,节约成本。此外,若Ni 层不耐刻蚀或出现质量问题,往往会导致不该被刻蚀的区域被刻蚀,严重影响芯片的成品率和性能(如可靠性)。因此,通过优化镀Ni 工艺来改善Ni 镀层性能有着非常重要的意义。本文分别研究了在直流(DC)电源和脉冲(PC)电源下电流密度对Ni 镀层表面形貌、表面粗糙度、显微硬度及SiC/Ni 刻蚀选择比的影响,获得了较佳的电镀Ni 工艺条件。

1 实验

1.1 电镀Ni 工艺

阴极为30 mm × 30 mm 的SiC 片。镀前先用强酸清洗阴极,然后磁控溅射种子层(如TiAu),接着进行涂胶、光刻、显影、酸洗。

电镀Ni 采用氨基磺酸盐体系镀液,其基础组成为:Ni(NH2SO3)2·4H2O(氨基磺酸镍)450 g/L,H3BO340 g/L,NiBr220 g/L。工艺条件为:pH 4.0,温度55 °C,平均电流密度0.6 ~ 1.9 A/dm2,脉冲占空比0.8,脉冲导通时间(ton)8 ms,脉冲关断时间(toff)2 ms,Ni 镀层厚度10 μm。

1.2 性能检测方法

采用Nova NanoSEM 650 型扫描电镜(SEM)观察电镀Ni 层的表面形貌;采用Sensofar S neox 3D 光学轮廓仪测量Ni 镀层的表面粗糙度,每个试样测量5 次,取平均值;采用Microtech MX7 型数显硬度计测量镀层的显微硬度,载荷5 N,加载时间10 s,每个试样测量5 次,取平均值。

先采用北方华创微电子装备的GDE 型超高密度等离子体刻蚀机对样品进行刻蚀,工艺条件为:ICP 功率1 500 W,RF(射频)输出功率200 W,刻蚀气体为SF6和O2的混合气体。用Dektak XT 型台阶仪测量刻蚀前、后电镀Ni 层的厚度(分别标记为D1、D2),并用扫描电镜测量SiC 刻蚀后的深度(H),按式(1)计算SiC/Ni 的刻蚀选择比(w)。

2 结果与讨论

2.1 电流密度对镀层表面形貌的影响

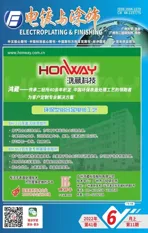

从图1 可知,直流电流密度从0.6 A/dm2增大至1.0 A/dm2时,镀层晶粒变得细致,表面平整性变好。这是因为随着阴极电流密度升高,阴极过电位增大,晶核的临界半径减小,新晶核的生长速率大于晶粒长大速率[10-11]。随直流电流密度继续增大,镀层晶粒增大,结构变疏松,表面平整性下降,可能是因为阴极电流密度较高时,沉积速率过高,阴极附近的镍离子被不断消耗,不能及时得到补充,使阴极附近浓差极化增大,析氢反应随之加剧,氢气进入镀层,阻碍了晶核的生成[12]。

图1 不同直流电流密度下所得Ni 镀层的表面形貌Figure 1 Surface morphologies of Ni coatings electroplated at different direct current densities

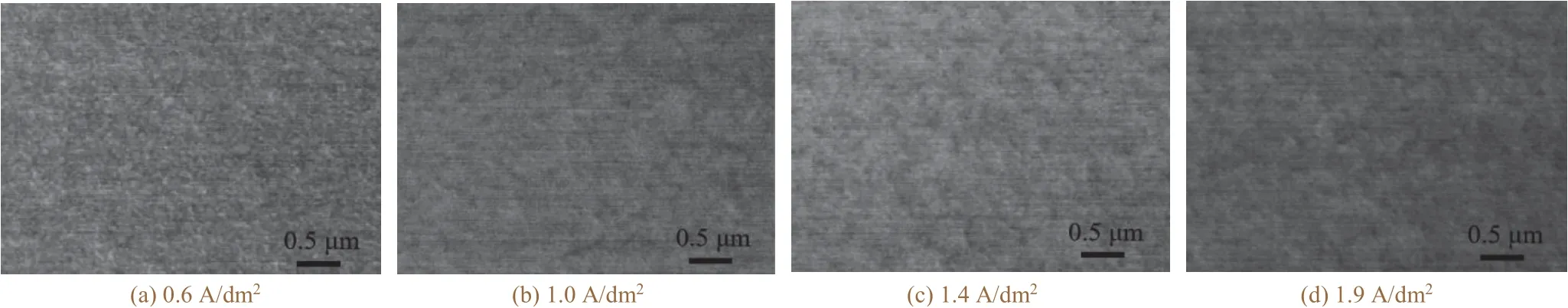

从图2 可以看出,在脉冲电源下,Ni 镀层表面形貌随平均电流密度增大的变化趋势与直流电镀时大致相同,但脉冲电镀时的平均电流密度在升至1.4 A/dm2时所得的Ni 镀层表面形貌最佳。在脉冲间歇期间,阴极附近消耗的镍离子能够快速得到补充,令浓差极化变小,因此脉冲电镀能够在更高的电流密度下获得表面形貌较佳的Ni 镀层[13]。

图2 不同脉冲电流密度下所得Ni 镀层的表面形貌Figure 2 Surface morphologies of Ni coatings electroplated at different pulse current densities

2.2 电流密度对镀层表面粗糙度的影响

从图3 可知,无论是直流电镀还是脉冲电镀,Ni 镀层的表面粗糙度均随电流密度增大而呈先减小后增大的变化趋势,与SEM 分析结果一致。传统电沉积理论认为,镀层表面粗糙度主要受过电位和晶粒尺寸的影响,晶粒小的镀层表面粗糙度较低[14]。在相同电流密度下,脉冲镀Ni 层的表面粗糙度低于直流镀Ni 层,可能是因为在相同平均电流密度下,脉冲电镀电流在峰值时其过电位大于直流电镀电流产生的过电位,形成的镀层晶粒较小。

图3 电流密度对Ni 镀层表面粗糙度的影响Figure 3 Effect of current density on surface roughness of Ni coating

2.3 电流密度对镀层显微硬度的影响

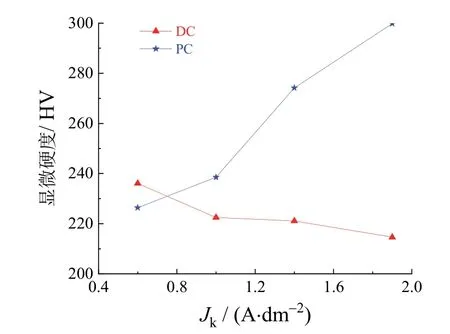

从图4 可以看出,Ni 镀层的显微硬度随着直流电流密度增大呈逐渐减小的变化趋势,随着脉冲电流密度的增大而逐渐增大。当电流密度大于0.6 A/dm2时,脉冲电镀Ni 层的显微硬度比直流电镀Ni 层的显微硬度高。

图4 电流密度对Ni 镀层显微硬度的影响Figure 4 Effect of current density on microhardness of Ni coating

2.4 电流密度对刻蚀SiC/Ni 选择比的影响

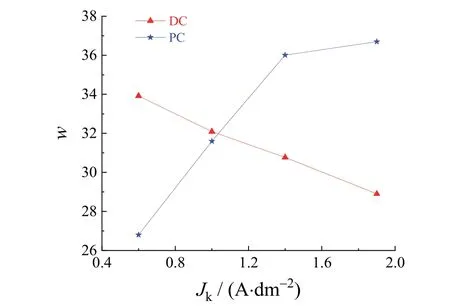

从图5 可以看出,随着直流电流密度的增大,Ni 镀层的SiC/Ni 刻蚀选择比减小;随脉冲平均电流密度增大,Ni 镀层的SiC/Ni 刻蚀选择比增大。当电流密度大于1.0 A/dm2时,脉冲电镀Ni 层的SiC/Ni 刻蚀选择比高于直流电镀Ni 层的刻蚀选择比。

图5 电流密度对SiC/Ni 刻蚀选择比的影响Figure 5 Effect of current density on etched depth ratio of SiC to Ni

3 结论

(1) 采用直流电源电镀Ni 时,随电流密度增大,Ni 镀层的表面形貌先改善后变差,表面粗糙度呈先减小后增大的变化趋势,显微硬度和SiC/Ni 的刻蚀选择比均逐渐减小。

(2) 采用脉冲电源电镀Ni 时,随电流密度增大,Ni 镀层的表面形貌、表面粗糙度的变化趋势与直流电镀时相近,但显微硬度和SiC/Ni 刻蚀选择比均逐渐增大。

(3) 当电流密度较高时,在相同电流密度下,脉冲电镀Ni 层的表面粗糙度都低于直流电镀Ni 层,显微硬度和SiC/Ni 刻蚀选择比则都高于直流电镀Ni 层。

(4) 在平均电流密度1.4 A/dm2下脉冲电镀时,可获得综合性能较优的Ni 镀层,其SiC/Ni 刻蚀选择比也高。