基于响应谱分析的管路系统振动优化设计

2022-07-04方文杰梁杰存庄子宝吴彦东赵大鹏

方文杰,梁杰存,庄子宝,吴彦东,龚 纯,赵大鹏

(1.美的集团中央研究院,广东 佛山 528311;2.广东美的暖通设备有限公司,广东 佛山 528311)

空气能热水器是一种按照“逆卡诺”原理对水进行加热的设备,分体式结构的外观似空调的“室外机”,是继太阳能热水器之后的新一代热水器产品。空气能热水器通过压缩机对制冷剂压缩后循环流动形成制热循环系统,从空气中吸收热量对水加热,其能耗是电辅助太阳能热水器的2/3,每耗电1 kW 平均能产生4 kW 的热能[1],是新一代高效、节能、环保型热水器,具有广阔的市场前景[2]。

空气能热水器工作时外机往往会产生低频噪声,由于低频噪声穿透力强,容易穿过窗户和墙壁进入室内,长期处于这种低频噪声环境下,会对人体身心健康造成严重伤害[3]。目前,对空气能热水器振动噪声的研究不多,大部分都是根据空调减振降噪的经验来进行,如:李保泽等[4]研究了不同刚度的减振橡胶垫对外机低频振动噪声的影响;方文杰等[5]通过分析压缩机低频振动传递路径贡献量的大小,对主要贡献量的路径进行隔振设计,改善低频振动噪声的传递。王冠新等[6]通过优化配管结构仿真模态固有频率与工作频率的间距,并对基频载荷激励进行谐响应分析证明改善了管道的振动与应力。

以上研究主要应用阻尼隔振技术或改善管道结构模态避开工作激励频率,而变频压缩机的运行频率一般很宽,考虑不同地区、工作环境等机器实际的运行频率也会很多,还有运转频率的谐频也存在较大的激励载荷,故优化管道结构模态的方法很难取得好的振动优化效果。本研究采用响应谱分析的方法,激励载荷为压缩机两管口处通过计算得到的0~500 Hz 宽频范围响应谱,对管路系统的最大振动响应进行计算分析,再应用多目标优化技术对重要管道的结构参数进行振动响应优化设计,从而优化管路系统的振动传递与外机低频噪声。

1 外机噪声诊断

某款分体式空气能热水器的外机结构如图1所示,与空调外机相似,分为左右两部分,左边主要为风机与换热器,右边主要为压缩机、管路系统与控制板等。与外机相连的“内机”为对水加热的水箱部分,加热水的过程类似于空调的制热过程,通过控制四通阀切换管路冷媒的流向形成制冷与制热循环系统,其中变频压缩机的运行频率范围为30 Hz~96 Hz,机器额定功率为10 kW。

图1 分体式空气能热水器外机

压缩机以96 Hz 频率运行时,在混响室测试外机的声功率为62.6 dB(A),超过了此款机型的企业噪声控制标准60 dB(A)。通过在管路系统与外机钣金振动大的位置增加配重、贴阻尼材料等进行振动调节,噪声降到了59.5 dB(A),减小了3.1 dB(A)。对比改善前后方案测试的1/3倍频程噪声频谱,如图2所示,可以看出:管路系统与钣金进行振动调节改善后,频谱中一些峰值频率的噪声明显减小,0~500 Hz频率范围的噪声几乎均有明显改善。

图2 改善前后方案外机噪声频谱对比

结合其他实验的分析,诊断出:压缩机以30 Hz~96 Hz 频率运行容易引起钣金、管道的2 倍谐频、250 Hz、400 Hz等频率共振产生异响,通过减小管路系统0~500 Hz 频率的振动可以有效改善外机的低频噪声,故需要对管路系统0~500 Hz 频率载荷激励的振动响应进行优化。

2 振动响应分析

管路系统的响应分析目前主要采用谐响应分析方法,输入的激励载荷为通过载荷识别得到的压缩机运行转速的基频或谐频激励。通过上述实验分析可知,仅研究基频或某阶谐频的振动响应不能很好地反映出管路系统的振动响应大小,而需要研究0~500 Hz 或更宽频率的振动响应,故谐响应分析难以实现,而且谐响应分析计算量大,不适合复杂模型的响应分析。

响应谱分析是一种近似的用于预测基础激励作用下结构峰值响应的分析方法,它主要用于寻找给定载荷作用下机构的最大响应值,而不关心最大响应值出现的时间点[7],正好适合计算管路系统在给定输入激励下的最大振动响应。另外,响应谱分析方法的思想是分别求解大模型和长时间作用(此步可以在软件中编程计算完成),然后计算各阶模态的响应结果进行合并近似求解,大量减少了运算时间,很适合管路系统等复杂模型的优化分析与设计。

2.1 计算激励响应谱

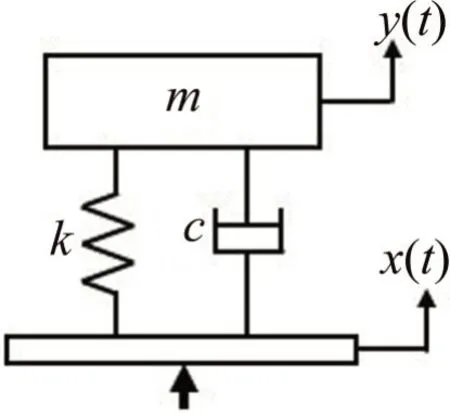

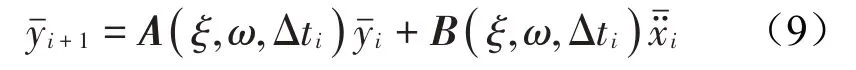

响应谱描述了线性单自由度系统在给定结构时间历程载荷作用下的最大响应,图3 为一单自由度质量-弹簧-阻尼系统,基座受到x(t)外界载荷的激励,系统的响应为y(t),则系统的振动方程可表示为:

图3 计算响应谱的单自由度系统

式中:ξ为临界阻尼比,ω为系统固有圆频率。

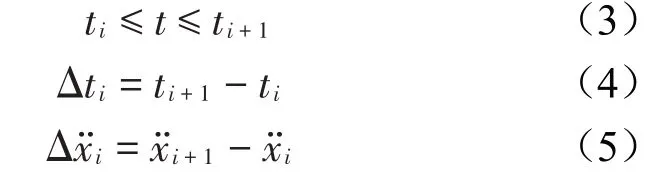

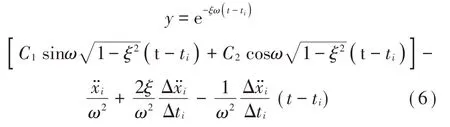

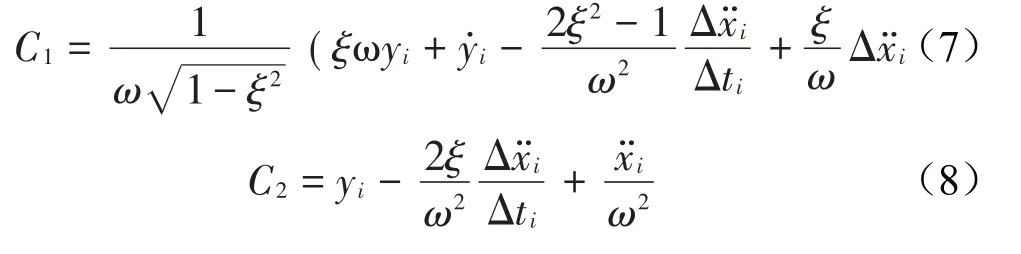

计算响应谱方法有很多,如:卷积计算法、傅里叶变换法、线性加速度法、中点加速度法与精确法等。本研究采用精确法,该方法为N C Nigam和P C Jennings于1969年提出[8],此方法的离散计算思想是将加速度激励x(t)用分段线性差值来表示,故式(1)可以表示为:

其中:

则式(2)的解为:

再将C1、C2代入式(6),进行迭代计算如下:

式中:A、B均为2×2矩阵,进一步可得到系统响应的绝对加速度为:

联合式(9)与式(10)计算,可求得系统位移、速度、加速度的最大值分别为:

管路系统的激励主要来源于变频压缩机的振动输出,压缩机振动向管路的传递路径有底脚、回气管与排气管。底脚与外机底板之间有橡胶隔振作用,相比于刚性焊接的回气管与排气管,底脚的振动传递几乎可以忽略,故管路系统的激励主要考虑回气管与排气管的振动输入。回气管与排气管输入端的振动测试如图4 所示,在两管与压缩机焊接的位置各安装一个轻质量的三向加速度传感器,见图4 中粉色圆圈内,机器启动运行待测试工况稳定后,调节变频压缩机的工作频率从30 Hz逐渐升高到96 Hz,传感器扫频采集回气管与排气管输入端的时域加速度振动信号,测试频率范围0~500 Hz,频率分辨率为1 Hz。

图4 管路系统输入端加速度载荷激励测试

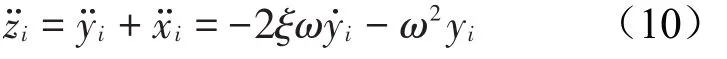

应用科学计算软件(如:MATLAB等)对上述单自由度系统振动响应的迭代计算公式进行编程与求解,公式里的x(t)为扫频测试得到的回气管与排气管的时域加速度振动信号,经过迭代计算得到回气管与排气管输入端的三向加速度响应谱激励载荷,图5所示为经过迭代计算得到的排气管输入端三向加速度响应谱。

图5 生成的排气管输入端三向加速度响应谱

2.2 管路振动响应谱分析

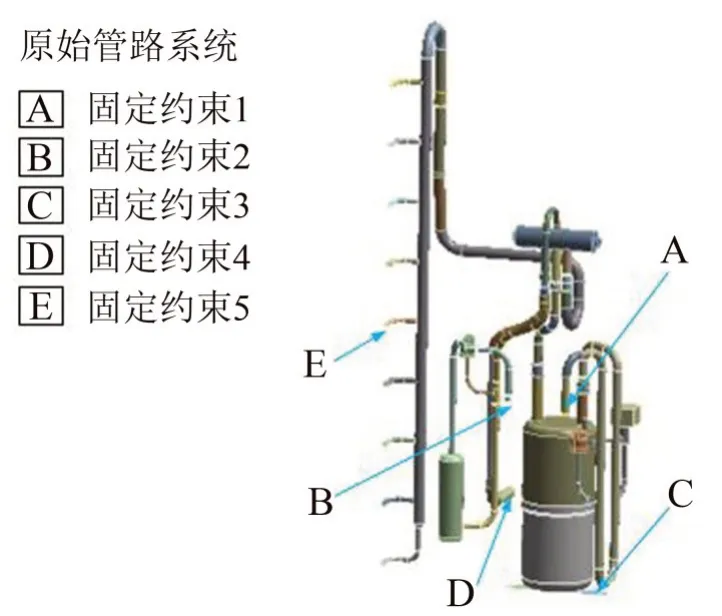

建立管路系统振动响应分析的仿真模型,如图6所示。管路系统共有5个边界约束,其中:A端与压缩机上储液器的回气管焊接,B 端与压缩机的排气管焊接,C端是外储液器的两个安装脚板,与底板用螺钉固定连接,D 端与外机的出气管接头固定连接后用螺钉固定在外机侧板上,E 端为上下排列布置的9根细管,与外机换热器焊接,可见都是焊接或用螺钉紧固连接方式,均可处理为固定约束。

图6 管道系统振动响应分析模型与约束

部分主管上焊接了一些细的支管,如:回气管上焊接2个支管,1个连接电子控制阀,另1个连接毛细管;排气管上焊接1个支管,连接电子控制阀。电子控制阀内部结构复杂,不是振动响应分析研究的对象,故对此类零部件模型可进行简化处理,如:电子控制阀的阀头部分模型画为实体,通过调整材料密度与实物相同质量,四通阀的阀体部分进行相同的模型简化,忽略毛细管的模型。

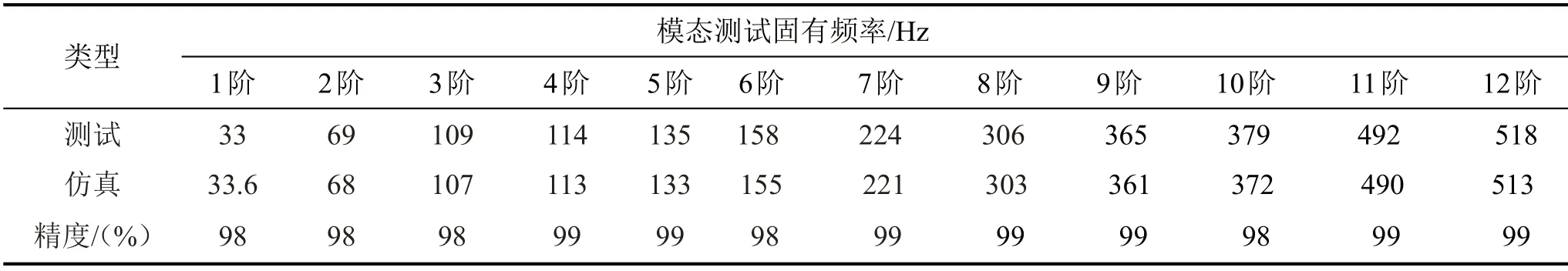

采用从部件到整体逐渐校准的方法对复杂管路系统模型进行校准,先校准单独管道模型,再校准焊接支管的装配模型,最后对整体管路系统模型进行校准。图7 为排气管-四通阀-消声器装配模型的自由模态校准,图7(a)为实物组件的自由模态固有频率测试,图7(b)为组件模型的自由模态仿真分析,通过调节零部件的材料参数等,使模型仿真得到的各阶固有频率与实验测试相近,表1为2种方法得到的固有频率值对比,可以看出:在0~500 Hz频率范围内,排气管组件的仿真分析模型精度大于98%。

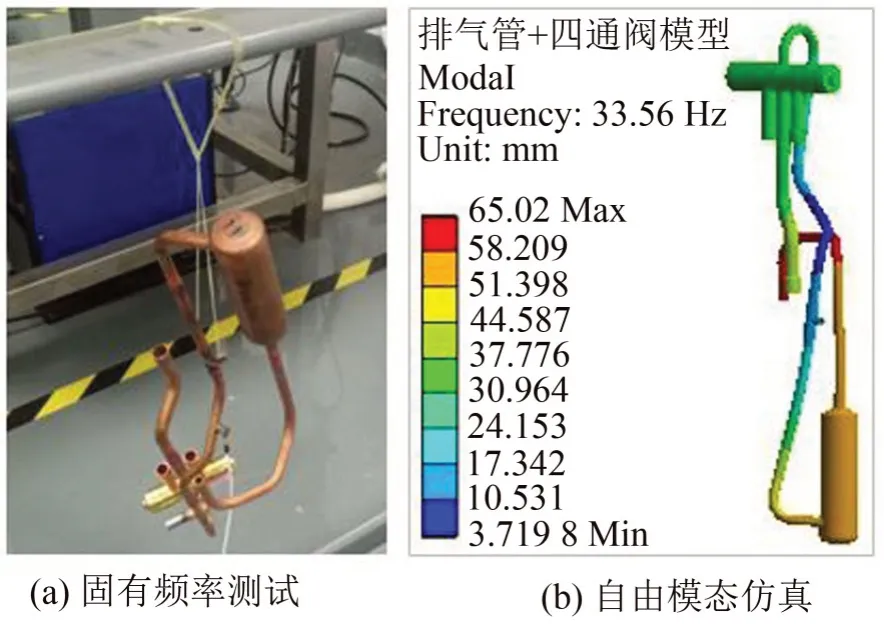

表1 排气管组件自由模态测试固有频率与仿真对比

图7 排气管组件自由模态测试与仿真

为简化模型仿真计算,对所有管道、储液器等薄壁零部件模型进行抽取中面,生成壳体单元后划分四边形网格分析,最后对整体管路系统模型进行校准,得仿真分析模型的精度大于95%。采用响应谱分析的方法对管路系统模型的振动响应进行仿真分析,在模型A、B固定约束端分别施加迭代运算得到的回气管与排气管三向加速度响应谱,保证响应谱在模型上的方向与测试一致,如图8所示。

图8 管路系统模型约束端施加响应谱

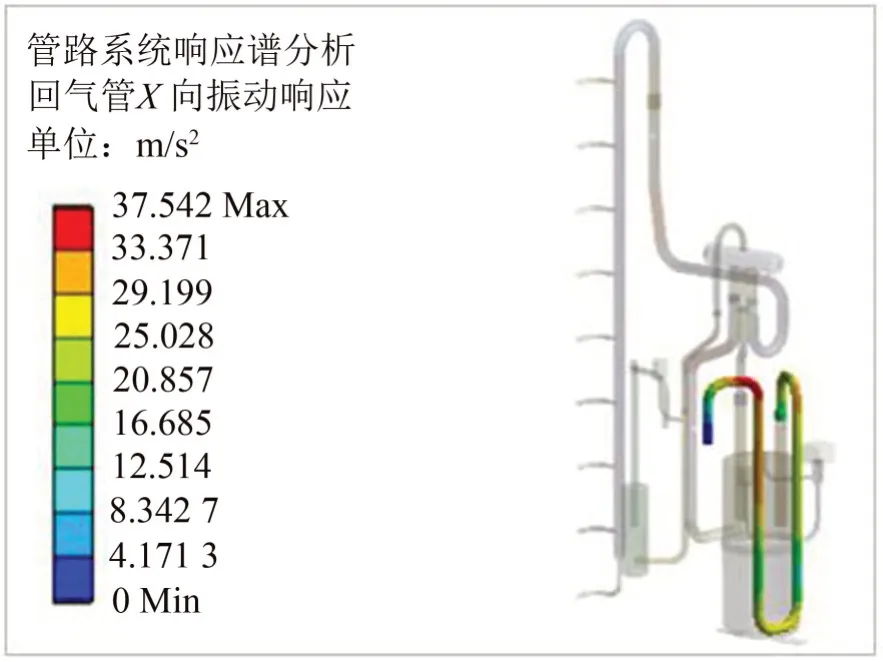

对管路系统振动最大的回气管与排气管主管部位进行振动响应仿真分析,通过响应谱分析计算得到两主管各部位的三向加速度响应最大值。图9为回气管各部位的X向最大加速度振动响应云图,可见:回气主管最大的振动响应发生在管道2弯部位,最大加速度值为37.5 m/s2,均值为23.3 m/s2。图10为排气主管各部位的Y向最大加速度振动响应云图,排气主管最大的振动响应发生在管道2 弯的竖直部位,最大加速度值为39.1 m/s2,均值为14.6 m/s2。

图9 回气主管X向最大加速度响应云图

图10 排气主管Y向最大加速度响应云图

3 管道优化设计

3.1 模型参数化

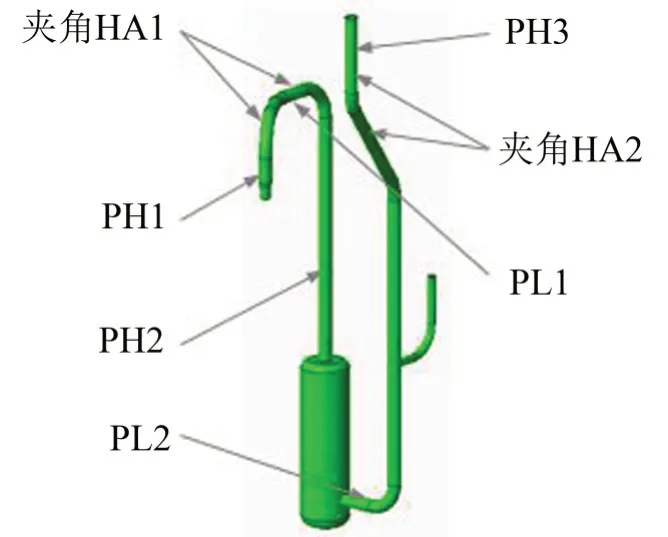

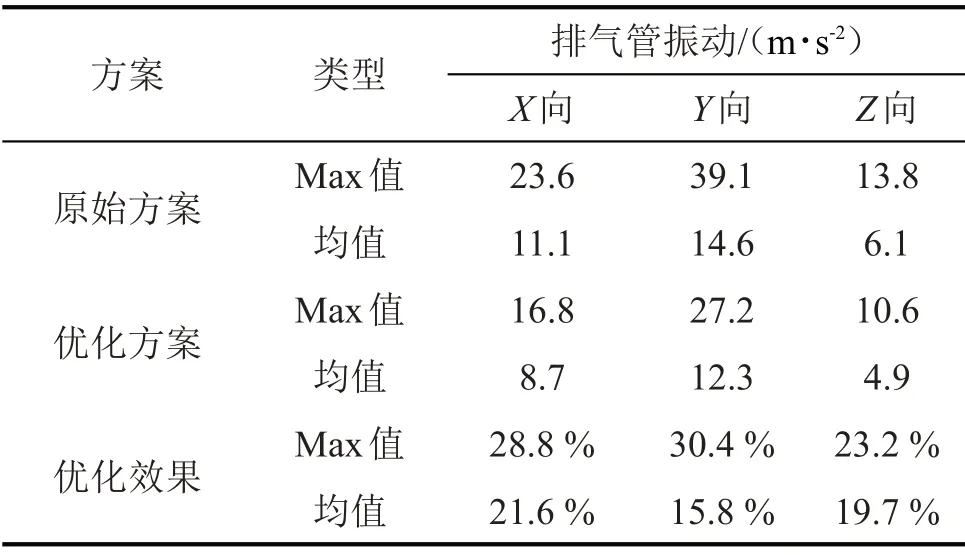

对管路系统的回气管与排气管的振动响应进行优化分析,先要设计其管路结构的基本模型,再对模型需要优化的结构尺寸进行参数化处理,此过程一般都在3D绘图软件中完成,目前主流的3D绘图软件(如:Pro/E等)几乎均有此功能。经过设计得到回气管与排气管模型基本结构及优化尺寸,分别如图11与图12所示,均设置了7个优化尺寸。

图11 回气管模型基本结构与优化尺寸

图12 排气管模型基本结构与优化尺寸

管路加工工艺要求保留一定长度尺寸的直线段等要求,管路的装配也要求与其他零部件保持一定的距离要求,考虑以上控制要求的情况下尽量扩大优化尺寸的变化范围,得回气管与排气管模型基本结构的优化尺寸原始值与变化范围,分别如表2 与表3所示。

表2 回气管模型的优化尺寸原始值与变化范围

表3 排气管模型的优化尺寸原始值与变化范围

3.2 管道优化设计

在管路系统响应谱分析的基础上建立管路系统的振动响应优化设计仿真,经过DOE(Design of Experiments)试验设计与响应面分析,对响应谱分析结果的回气主管与排气主管最大加速度响应值与均值进行优化设计。优化目标选最大加速度与均值均取最小值,选取最优的优化结果模型结构与基本结构对比如图13所示,左图为回气管优化前后模型结构对比,右图为排气管优化前后模型结构对比,图中黄颜色为原始管道结构模型,绿颜色为优化后管道结构模型。

图13 回气管与排气管优化前后结构对比

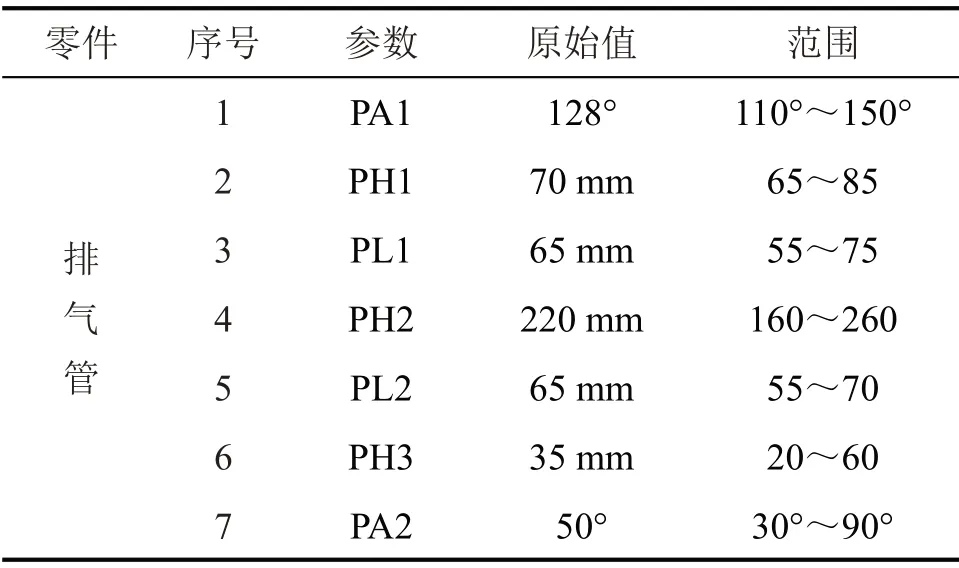

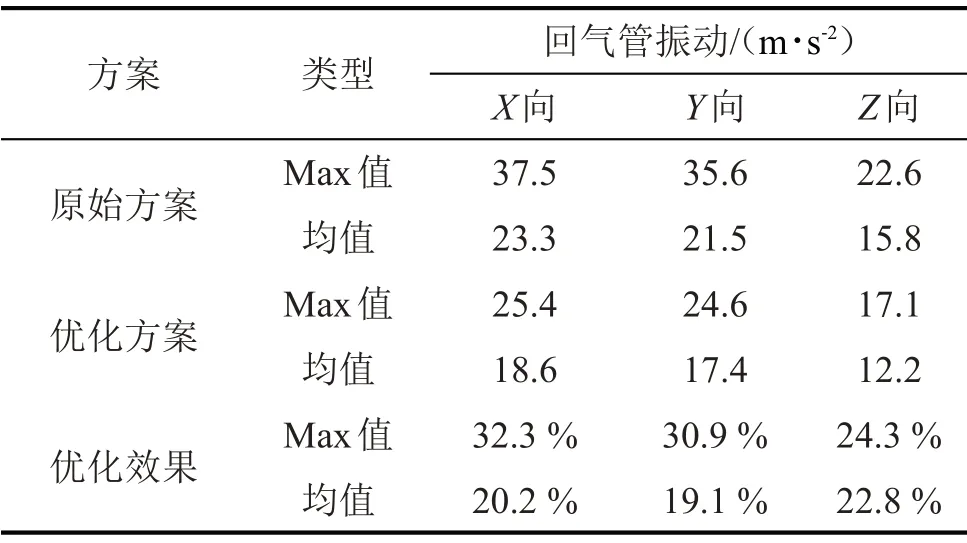

表4与表5分别为回气管、排气管优化前后模型响应谱分析计算的振动响应最大值、均值及优化效果,可以看出:优化后回气管、排气管模型振动响应的最大值均改善了约30%,平均值改善了约20%。

表4 回气管模型优化前后振动响应及优化效果

表5 排气管模型优化前后振动响应及优化效果

4 方案验证

管路系统模型优化的效果可以通过在整机上测试验证,先测试1台装配原始方案管道的空气能热水器的管路振动与外机低频噪,在回气管与排气管

主管振动手感较大的位置各安装三个三向加速度传感器,如图14中粉色箭头指示位置。启动机器待测试工况运行稳定后,调节变频压缩机的运转频率从30 Hz逐渐升高到96 Hz,每间隔2 Hz采集管道振动与外机噪声,共测得34组数据。在同一台机器上更换优化方案的回气管与排气管样件,用相同方法测试优化后管道振动最大部位的三向加速度与外机噪声。

图14 管道振动响应测试传感器布置

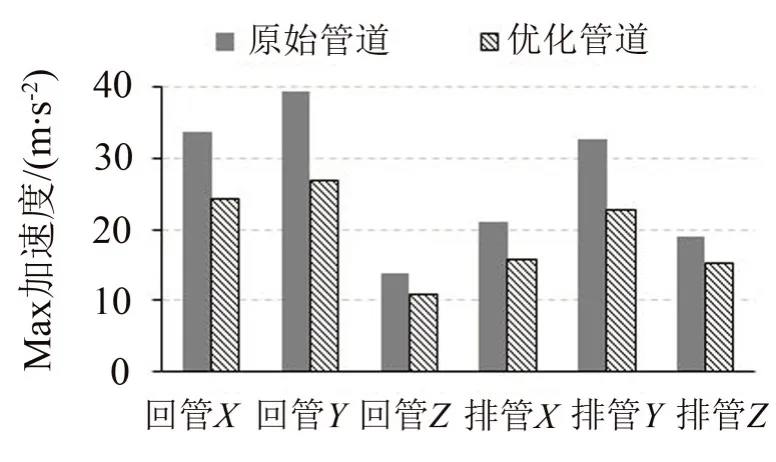

整理优化前后方案测试的数据并进行对比,振动与噪声的频率范围均取0~500 Hz,所有转速工况测试的回气管与排气管三向加速度振动最大值对比结果如图15所示。可见:优化后回气管与排气管三个方向的最大振动均明显改善,其中,回气管X向、Y向与排气管Y向振动改善最大,回气管最大振动由39.35 m/s2降到了26.92 m/s2,排气管最大振动由32.68 m/s2降到了22.73 m/s2,均减小了约30%,与模型仿真优化的效果几乎相当。

图15 管道优化前后测试三向加速度最大值对比

对比不同转速工况下测试的回气管Y向最大加速度如图16 所示,可以看出:优化后回气管发生共振的压缩机运行频率数量明显减少,共振峰值也减小了很多。

图16 回气管优化前后Y向最大振动扫频测试对比

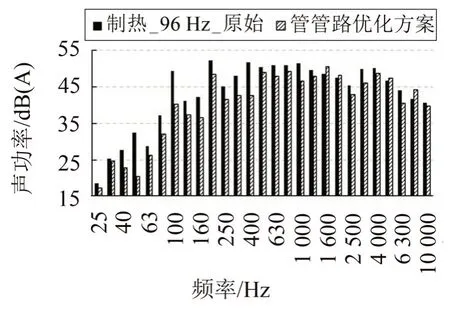

再对比在混响室测试的1/3倍频程噪声频谱,如图17 所示:发现优化后方案在40 Hz~400 Hz 频率的噪声改善明显,部分频率点的峰值噪声减小了约10 dB(A),外机声功率从原来的62.6 dB(A)降到了59.8 dB(A),减小了2.8 dB(A)。

图17 管路优化前后方案外机噪声测试对比

5 结语

本文对空气能热水器外机管路振动与噪声进行实验测试与分析,诊断出压缩机管口0~500 Hz 频率振动是激励管路系统振动响应大与外机低频噪声明显的主要载荷,采用响应谱分析与多目标优化技术对管路系统的振动响应进行分析与优化,得到:

(1)采用对载荷激励进行线性分段离散的迭代计算精确法,应用软件编程计算模型响应分析的输入响应谱,大量减少了响应分析计算量;

(2)响应谱分析适合宽频激励载荷的最大响应近似计算,实验证明此方法很适合复杂管路系统振动响应分析与优化设计;

(3)通过多目标优化技术对管路结构进行优化设计,经过验证:优化回气管与排气管振动均减小了约30%,与模型仿真的结果基本一致,外机低频峰值噪声改善明显,部分频率点减小了约10 dB。