大型船用柴油发电机组浮筏隔振系统设计与优化

2022-07-04肖程诗吴绍维韩国文

肖程诗,吴绍维,王 俊,韩国文

(1.重庆交通大学 航运与船舶工程学院,重庆 400074;2.云南省特种设备安全检测研究院,昆明 650228)

船舶航行时,船上的机械设备会产生振动和噪声,这不仅会干扰船上的精密仪器,还会影响船体的结构和设备,对于舰艇而言,其隐蔽性和探测能力更受振动与噪声影响[1-2]。

浮筏隔振技术已广泛应用于船舶的减振降噪方面,尤其对改善舰艇的声学隐身性能起到至关重要的作用[3-4]。目前学者们也对浮筏系统的优化做了许多研究:李志远等[5]基于筏架结构优化的思想,对筏架做出了加斜板、间断肋和加肋板的改进,改进后的筏架结构在中高频的隔振性更优越。胡泽超等[6]研究了浮筏系统中隔振器的分布对隔振性能的影响,结果表明,隔振器的数量和布置方式对筏架模态频率和隔振效果都有一定影响。秦文政等[7]提出一种基于位移参数识别筏架变形方法,在大型气囊浮筏隔振系统中,通过此方法,可分析设备和隔振器布置方式对筏架变形的影响。

隔振器是隔振系统中的重要弹性元件,可减少能量从振动源设备向安装基座的传递。当前,浮筏系统普遍使用橡胶型隔振器,刚度参数计算过程复杂,在大型设备的隔振过程中,橡胶隔振器的承载能力有限,使用数量较多,隔振性能有待改善。而气囊隔振器具有很强的承载能力和可调的刚度,可以大大减少隔振器的使用数量。

针对大型设备的隔振问题,从浮筏隔振系统上下两层隔振器类型、数量与布置方式的不同入手,以大型船用柴油发电机作为隔振对象,提出不同的浮筏隔振系统方案,并利用ANSYS Workbench有限元分析软件对各方案隔振效果进行仿真分析,选出最佳方案,为以后大型装置设计浮筏系统提供参考。

1 浮筏系统设计

1.1 筏架设计

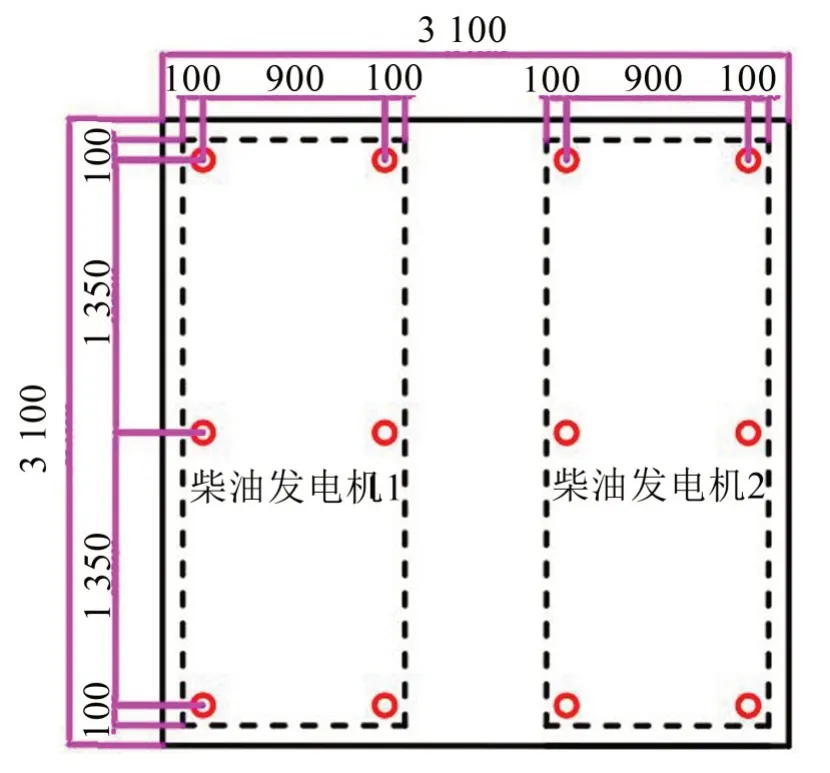

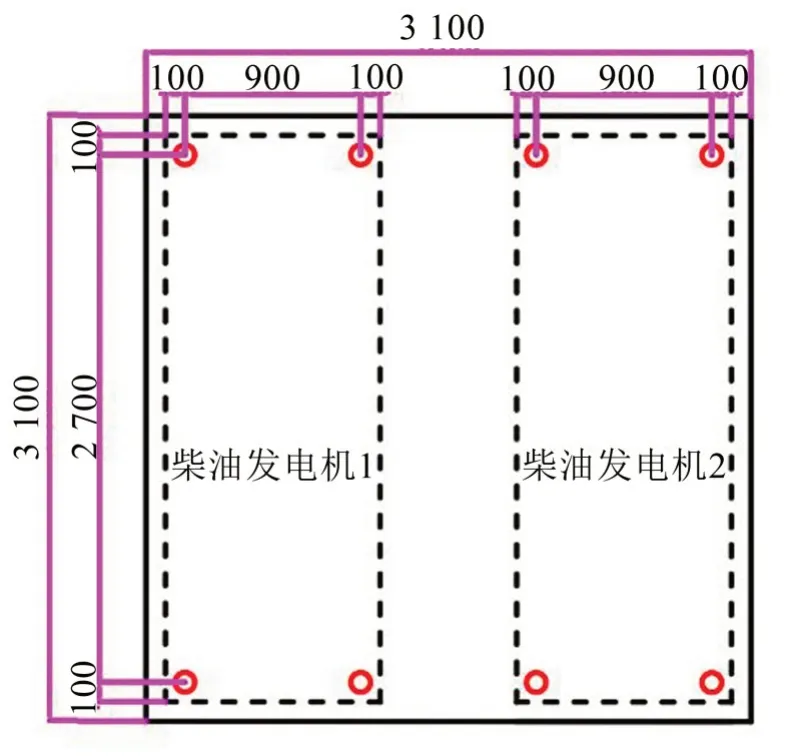

以两台型号相同的船用柴油发电机组作为隔振对象,额定转速1 500 r/min,机组外形尺寸为2 900 mm×1 100 mm×1 600 mm,每台柴油发电机重量为3 300 kg。设计的筏架为Q235 材质的板架式筏体,尺寸为3 100 mm×3 100 mm×250 mm,密度为7 800 kg/m3,杨氏模量取206 GPa,泊松比取0.3,质量为3 024 kg,占机组总重的45.8%,满足国内外对筏架的质量要求[8],筏架结构如图1所示。

1.2 隔振器选型及布置原则

隔振器的选择一般要从设备安装尺寸、负载能力以及隔振性能等方面考虑:

(1)根据系统的质量,隔振器应在承载力范围内,且应避开激励力频率;

(2)阻尼比在0.04~0.2为最佳[9];

(4)非对称布置方式会增加更多模态,为避免耦合振动,隔振器的布置需采用对称布置。

1.3 气囊型隔振器参数计算

与普通的橡胶隔振器相比,气囊隔振器具有以下优点:

(1)固有频率低;

(2)体积小,承载能力强,可以通过改变内部压力来改变负载能力;

(3)不受驻波影响,高频隔振性能优良。因此,更适合将气囊隔振器用作大型隔振装置的隔振元件[10]。

气囊隔振器的刚度是可调的,并且会随着载荷的变化而变化,一定范围内可认为是应变区的线性变化。气囊隔振器的刚度和阻尼系数可以根据固有频率、阻尼比和负载等条件来计算[6,11-12]。其垂向刚度和阻尼系数可由以下公式计算:

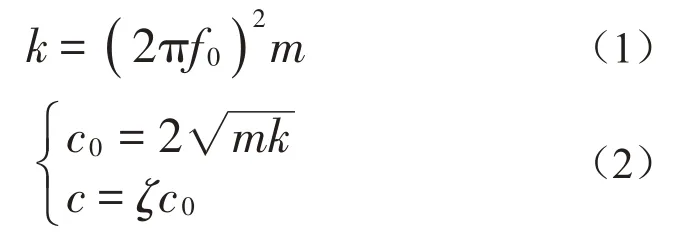

式中:k为隔振器刚度系数,f0为隔振器的固有频率,m为隔振器负载质量,c0为临界阻尼系数,ζ为阻尼比,c为阻尼系数。气囊隔振器选用JYQN系列来进行分析,载重能力在5 000 kgf~20 000 kgf。

1.4 橡胶型隔振器参数计算

橡胶材料在受到外力作用时表现出较强的物理非线性,其刚度参数不可调。一般通过实验,对隔振器施加载荷并测得变形量后计算得出静刚度系数。橡胶型隔振器选用船用柴油发电机组常用的ZA-49系列隔振器来进行分析,动静刚度比为1.25,载重能力在3 000 kgf~1 500 kgf。

2 上下层隔振器选择方案

2.1 上层隔振器方案

筏架上层承受着两台柴油发电机的重量为3 300 kg,每台柴油发电机下方安装6 个JYQN 型气囊隔振器或6 个ZA 型橡胶隔振器,布置方式如图2所示。表1 为根据不同类型隔振器计算得来的基本参数。

图2 上层隔振器布置方式

表1 上层隔振器参数

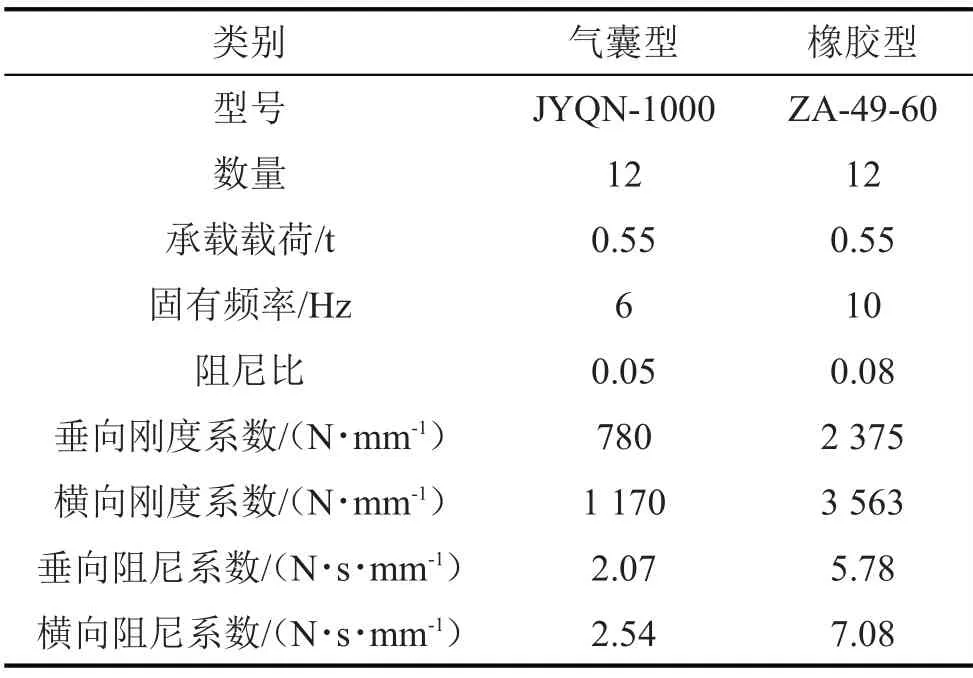

2.2 下层隔振器方案

浮筏系统下层需用较多的隔振器承受机组和筏架的重量。由于橡胶型隔振器承载能力有限,使用数量略多于气囊隔振器,下层选用8个JYQN型气囊隔振器和12 个ZA 型橡胶隔振器来分析比较,对称均匀布置,布置方式如图3 所示,隔振器参数如表2所示。

表2 下层隔振器参数

图3 下层隔振器布置方式

2.3 总体方案

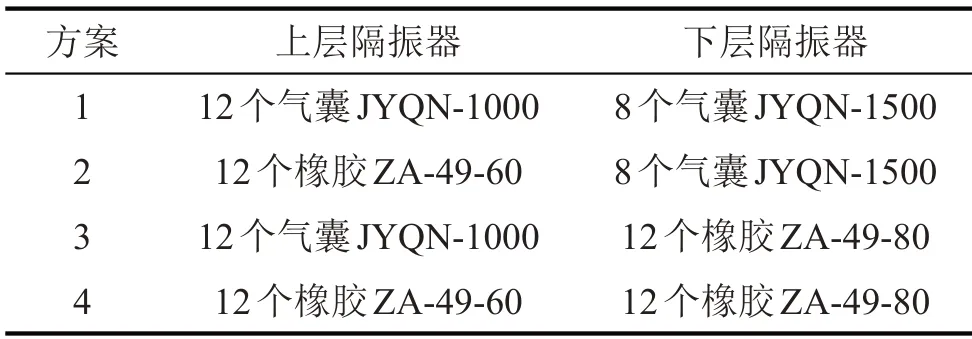

依据上下层隔振器选择,可设计四种浮筏系统方案,如表3所示。

表3 浮筏系统方案

3 有限元仿真分析

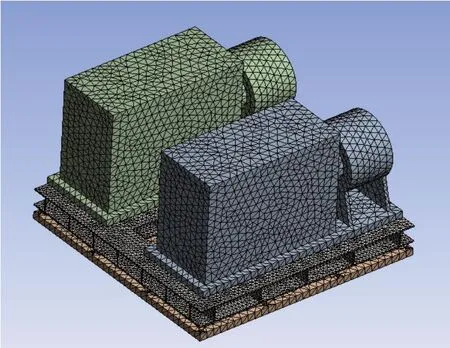

筏架一般通过下层隔振器安装在基座上,将基座简化为3 100 mm×3 100 mm×100 mm 的平台,在基座四周等距安装共20个M50的螺钉,并在螺钉位置处施加固定约束,完成浮筏隔振系统有限元模型如图4所示。

图4 浮筏隔振系统有限元模型

利用ANSYS Workbench 软件对浮筏系统进行有限元分析,隔振器单元采用Bushing 单元进行模拟,并将隔振器的三向刚度系数和阻尼系数信息输入软件中。

3.1 筏架和浮筏系统的模态分析

为验证各浮筏系统方案的合理性,需对筏架和表3 中各方案浮筏系统做模态分析。采用ANSYS有限元仿真,得到筏架除0 外的前6 阶自由模态,如表4所示。

表4 筏架前6阶模态

由表4 可知,筏架有效地避开了柴油机组扰动力的主要激励频率,不会与柴油机组发生共振,且具有一定的刚性,设计合理。

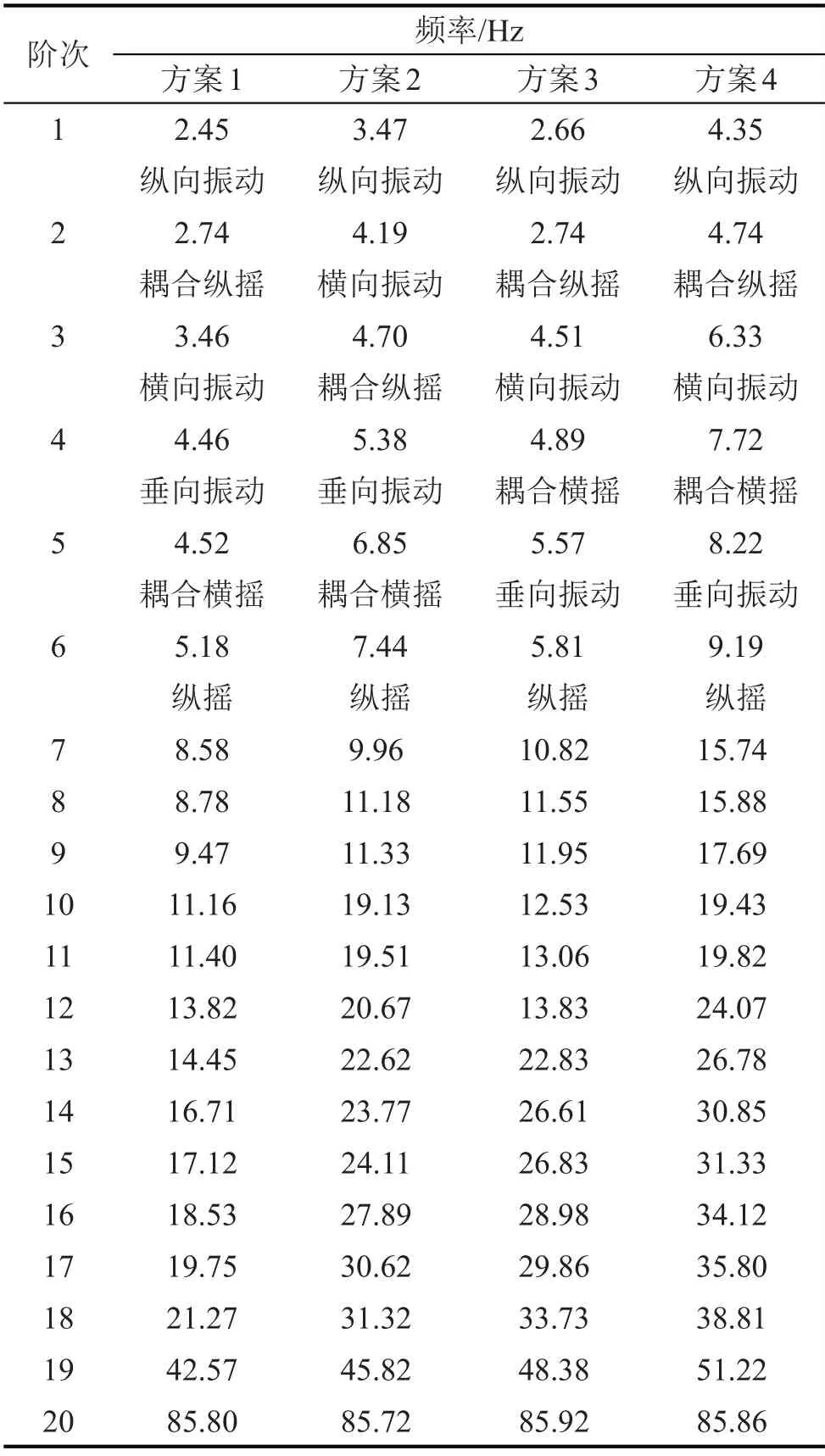

对方案1至方案4的浮筏系统进行模态分析,为了较全面把握浮筏系统可能表现的模态,这里计算出每种方案前20 阶模态并给出前6 阶模态特征,如表5所示。

表5 浮筏隔振系统方案前20阶模态

(1)前18 阶模态反映的是机组与筏架横摇、纵摇以及各方向振动,第19阶时筏架开始发生扭转变形,第20阶基座开始激发产生变形。受隔振器的影响,四个浮筏系统方案的前6 阶模态频率基本都在10 Hz 以内,远远小于筏架的频率,可避免在低频时系统与筏架发生共振现象[13]。

(2)方案2在第15阶的模态频率为24.11 Hz,与1阶扰动力频率25 Hz接近,在柴油发电机低频工作时可能会引起筏架纵摇方向上的共振。方案4在第19 阶的模态频率为51.22 Hz,与2 阶扰动力频率50 Hz接近,在柴油发电机正常工作时会引起筏架扭转方向上的共振。因可能出现筏架纵摇和扭转共振,影响系统的稳定性,故方案2、方案4设计不合理。

(3)方案1 与方案2 比较、方案3 和方案4 比较发现:当下层隔振器参数都一样时,上层隔振器刚度越低,会导致前19阶模态频率越低。

综上所述:浮筏隔振系统在设计过程中,隔振器刚度影响着浮筏系统的稳定性。为了避免引发系统与机组共振,浮筏系统需避开机组工作时产生扰动力的激励频率。所以方案1、方案3设计满足要求。

3.2 浮筏系统隔振性能分析

采用ANSYS软件进行谐响应分析,可得到浮筏系统在激励力下的振动响应。振级落差法是振源设备振动响应有效值与基座振动响应有效值之比的常用对数的20倍,选择振级落差法作为隔振性能的评价指标,加速度振级落差公式如下:

式中:LD为加速度振级落差,a1为振源设备下方振动加速度响应,a2为基座上的振动加速度响应。

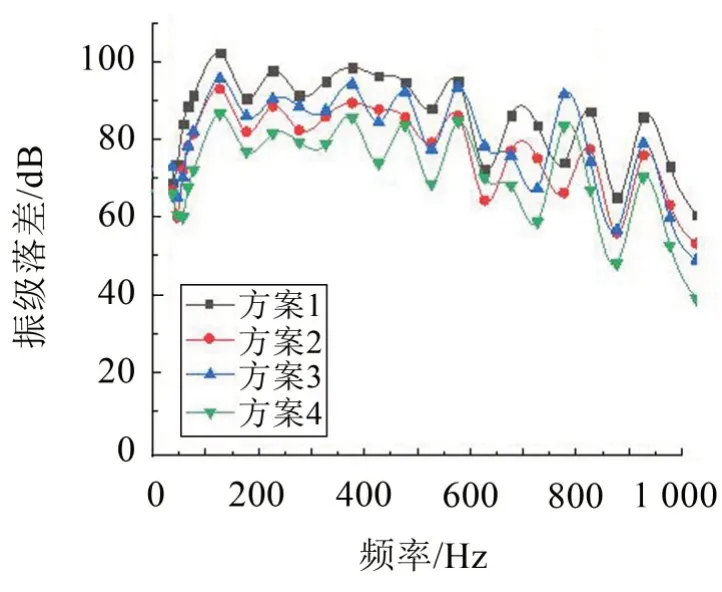

所研究的柴油发电机组额定转速为15 00 r/min,扰动力主要来自柴油机2阶扰动力,取柴油机正常工作时振动激励力3 000 N[5,14]。分别对浮筏系统四种方案进行0~1 000 Hz的谐响应分析,在两个柴油发电机的重心上方施加3 000 N的振动激励力,分析方法采用完全分析法。得到机组下方和基座上方各隔振器安装处位置的振动加速度,取各测量点的振动加速度平均值代入式(3)计算,绘制各方案的隔振效果曲线如图5所示。

由图5 可以看出:浮筏系统在前100 Hz 内隔振性能基本随着频率的增加而提高;随着浮筏系统模态频率集中在中高频,会导致共峰值增多;隔振性能方面,方案1隔振性能最好,在低频段和中高频段的振级落差值都能保证在80 dB 左右,满足对大型船用柴油发电机的隔振要求,隔振效果良好。方案2由于会产生系统共振,在25 Hz处隔振效果不佳。

图5 隔振效果曲线

方案3隔振性能在550 Hz~700 Hz以及750 Hz~850 Hz 处大幅度下降。对于方案4,采用橡胶隔振器的数量最多,但隔振效果欠佳,说明在大型装置隔振措施中,只增加下层隔振数量并不能提高隔振性能,过多的隔振器不仅会影响安装空间和提高成本,刚度过大也会影响系统稳定性,降低隔振性能。所以方案1设计合理。

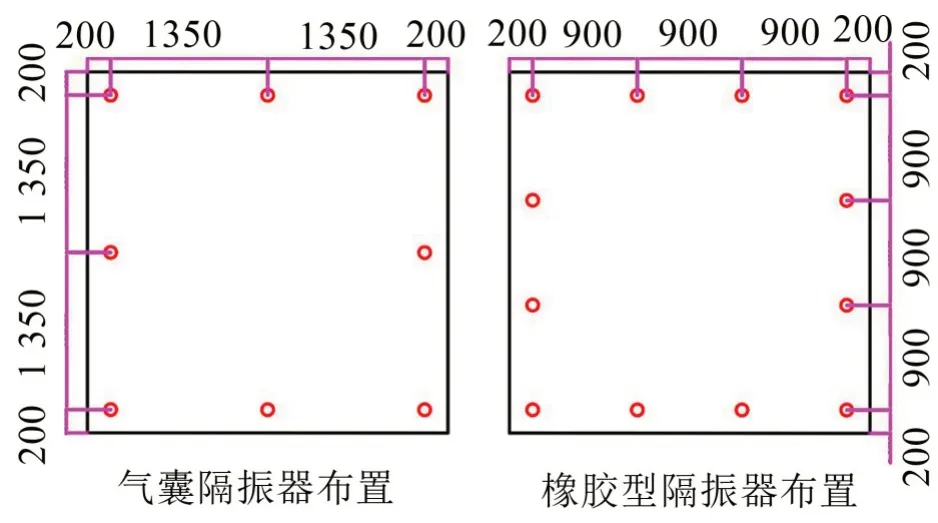

4 方案优化

所研究的JYQN 系列气囊隔振器,最高承载能力在20 t,可将方案1 中的上层隔振器数量进行优化:在上层总刚度不变的情况下,每个柴油发电机可减少两个隔振器,采用JYQN-1400型隔振器[6,10]安装在柴油发电机四个基脚处,布置方式如图6 所示。优化后上层隔振器参数如表6所示。

图6 优化后上层隔振器布置方式

表6 优化后上层隔振器参数

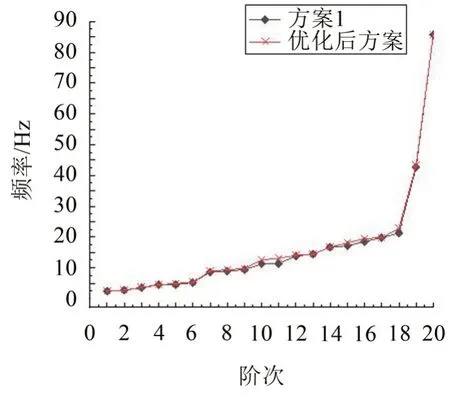

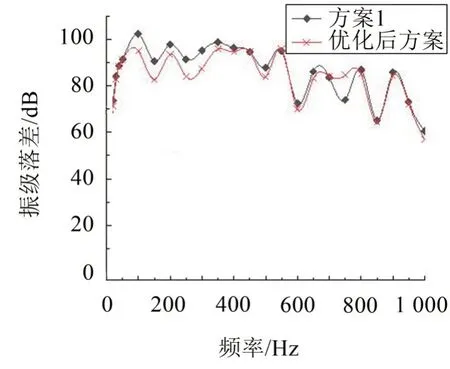

对优化后的方案进行模态分析与隔振性能分析如图7 和图8。由图7 图和8 可以看出:优化前后方案的前20阶模态频率几乎没有差别,说明在浮筏系统总刚度不变的情况下,上层隔振器的数量对系统的模态频率影响不大。隔振性能方面,优化后方案的上层隔振器数量比方案1 上层隔振器数量少四个,优化方案对于方案1 在100 Hz~400 Hz 频率段的平均振级落差仅相差5.6 dB,在可接受范围内,也能满足对大型船用设备的隔振要求。在0~100 Hz频率段以及400 Hz~1 000 Hz 频率段,优化方案的隔振性能与方案1 大致相同,在700 Hz~800 Hz 频率段隔振性能比方案1更优越。考虑到隔振器的成本和浮筏系统上层安装空间等条件,优化后的方案更为合理。

图7 优化后的方案和方案1的模态频率对比

图8 优化后的方案和方案1的隔振性能对比

5 结语

针对大型设备浮筏装置存在隔振器使用数量多,隔振效果不佳的问题,以船用发电柴油机作为隔振研究对象,为其设计出四种不同浮筏隔振系统方案:

(1)通过有限元软件分析比较了这四种方案的模态和隔振性能,方案2 在柴油发电机组工作时可能会引起筏架纵摇方向上的共振,方案4 可能会引起筏架扭转方向上的共振;

(2)四个方案中,方案1 采用隔振器数量最少,隔振效果较好,方案4所采用的隔振器数量最多,而隔振效果欠差;

(3)最终通过优化分析得,在系统总刚度不变的情况下,减少上层隔振器的数量,对浮筏系统的模态频率还有隔振效果并没有太大影响。优化的方案可以节省浮筏系统上层隔振器的安装空间以及成本,为后续大型船用设备隔振装置的设计提供参考。