颗粒阻尼吸振器用于轨道系统减振降噪效果研究

2022-07-04王金朝张用兵樊永欣王志强

王金朝,张用兵,樊永欣,王志强,张 帆

(中国船舶集团公司第七二五研究所 洛阳双瑞橡塑科技有限公司,河南 洛阳 471000)

轨道交通的飞速发展显著加快了中国城市现代化的建设进程,在给居民出行带来便利的同时也引起了一定的环境污染问题,如轮轨噪声等[1]。目前,轨道交通在设计和建设阶段必须全面考虑车辆与线路的减振降噪设计,在运营阶段也需有计划、有步骤地对暴露出的振动噪声问题进行综合治理。从轨道噪声声源识别来看,轮轨噪声是铁路噪声最主要的噪声源,控制轮轨噪声是铁路部门降低铁路噪声的关键[2]。

针对不同运营条件,专家学者提出了多种轮轨噪声控制技术,包括钢轨打磨、阻尼车轮[3]、安装钢轨动力吸振器等措施。而钢轨动力吸振器结构简单,在特定频带减振降噪效果良好,已在轨道交通领域中广泛应用。Maes 等[4]针对钢轨Pinned-Pinned 频率,开发了一种由贯穿于轨底的钢板和橡胶块组成的双重调谐钢轨阻尼装置,在法国铁路的试验表明,其在500 Hz~2 500 Hz 频段可有效消减钢轨振动。Thompson等[5]设计了一种由阻尼层和双层金属块组成的轨腰动力吸振器,可调谐630 Hz 和1 350 Hz 的钢轨振动,这种吸振器可有效增加其调谐频率处的钢轨振动衰减率。Xiao等[6]基于傅里叶变换的无限长周期结构研究方法,分析了钢轨减振器的设计参数对轨道结构动力学特性的影响。研究发现:为了增大振动衰减率和减小振动能量,钢轨减振器的设计频率应接近Pinned-Pinned 频率,且质量越大越好;若能引入足够高的阻尼,减振器的设计频率比Pinned-Pinned 频率更低。尹学军等[7]设计了一种宽频钢轨阻尼器,以治理某线路曲线段的钢轨波磨振动噪声,安装前后数据表明隧道内噪声降低了7.7 dB(A),车厢噪声降低了7.6 dB(A)。

颗粒阻尼是在结构附加封闭空间或原有空腔内填充微小颗粒,当结构受外力振动时,利用空间内颗粒体的摩擦和碰撞来耗损振动能量。颗粒阻尼不像一般线性振子拥有确定的固有频率,其固有频率可以变化,能在更宽的频带内与主振动系统多个模态发生共振,实现宽频减振的效果。邓琳蔚等[8]在车轮踏面上使用颗粒阻尼器来衰减车轮振动和辐射噪声,在力锤激励载荷下最大降噪幅值达14.7 dB(A)。颗粒阻尼器是一种简单而高效的减振控制装置,但其在轨道工程领域中还处在应用起步阶段。

某地铁小半径曲线地段出现钢轨振动噪声过大的问题,影响了部件使用寿命和乘客乘车舒适性。鉴于此,自主开发一种新型颗粒阻尼吸振器,结合动力吸振、阻尼消振措施为一体,共同形成复合吸振器。既利用动力吸振器抑制共振的特点,又利用颗粒阻尼吸振器宽频消振效果好和附加质量小的优点,能够有效地对钢轨振动及其辐射噪声进行抑制以及衰减。本文重点介绍新型颗粒阻尼器的结构原理和上线应用效果,通过实测数据对比分析颗粒阻尼器的减振降噪效果,为后期颗粒阻尼器在轨道工程中的设计应用提供重要参考。

1 动力调谐减振原理

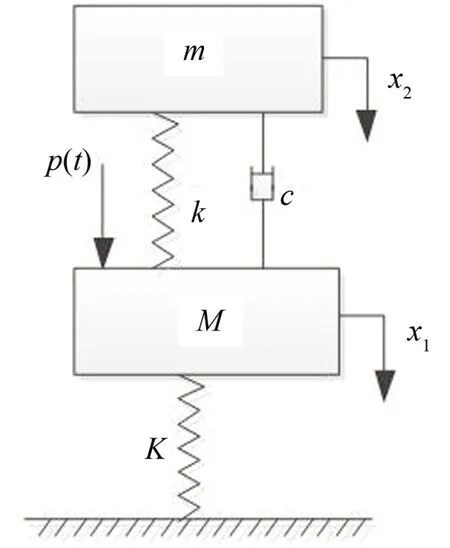

图1为动力吸振器作用原理示意图。当主振动系统受到外部激励时,依靠子谐振系统的反相位振动吸收主系统能量。

图1 动力吸振器力学模型

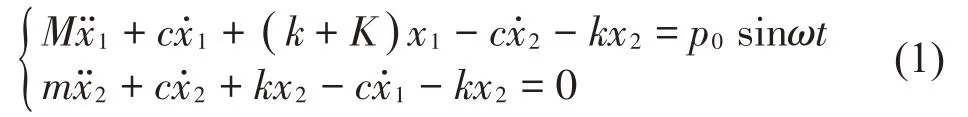

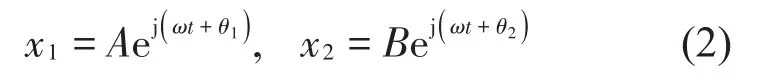

设主振动系统的质量为M,弹簧刚度系数为K。动力吸振器的质量为m,弹簧刚度系数、阻尼为分别为k和c。利用经典力学的动量定理,建立单自由度主振振系统附加动力吸振器的运动微分方程组为:

其中:,x1、x2分别为主质量和吸振器的位移,p0为激振力振幅,ω为激振力频率。令:

将式(2)代入式(1),得到主质量位移动力放大系数的解析式为:

式中:质量比μ=m/M。 主系统固有频率ω1=,吸振器固有频率ω2=固有频率比f=ω2/ω1,临界阻尼

由公式(3)分析可知,若子系统和主振系统的频率匹配,则主系统存在位移振幅最小值,这也是调谐吸振器的优化设计原理。颗粒阻尼吸振器中使用颗粒代替质量体,但仍满足调谐要求。

2 颗粒阻尼吸振器结构设计

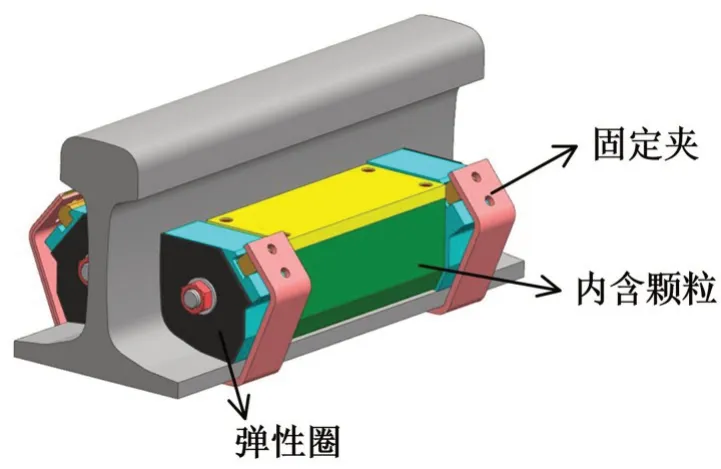

内部装颗粒阻尼的钢轨吸振器称为颗粒阻尼吸振器(PRD)。颗粒阻尼吸振器布置在相邻扣件之间的钢轨轨腰表面,以控制设计频带内的钢轨振动能量。颗粒阻尼吸振器由高阻尼系数的弹性圈层、质量体空腔结构、内部颗粒、金属支座和高强度弹性夹等组成,整体结构如图2所示。

图2 颗粒阻尼吸振器结构示意图

从整个系统的功能结构上看,内含颗粒的腔体与高阻尼弹性圈一起组成了质量-弹簧动力吸振系统,可抑制钢轨振动,降低轮轨振动能量沿轨道的纵向传播,从而达到抑制钢轨波磨发展的目的。高强度弹性夹将金属支座压紧并固定在钢轨轨腰表面,调整弹性夹压力可以定向改变吸振器的固有频率。与一般动力吸振器不同,空腔结构中使用直径2 mm钢球颗粒代替吸振质量。

颗粒阻尼吸振器的主要特点有:通过将复合吸振器对钢轨的轨底以及部分轨腰进行包裹,并将减振件的动力吸振器、颗粒阻尼器结合为一体,兼具二者的优点,共同形成复合吸振器,从而既利用了动力吸振器抑制共振的特点,又利用了颗粒阻尼吸振器附加质量小和宽频减振效果好的优点,能够有效地对钢轨振动及其辐射噪声进行抑制以及衰减。

根据动力吸振器技术原理,无论TMD(Tuned Mass Damper,调谐质量阻尼器)还是TRD(Tuned Rail Damper,调谐钢轨阻尼器),其基本要求是调谐,也就是频率匹配性。如果频率不匹配,则无法实现动力吸振效果。因此,若要对钢轨振动进行治理,首先要找出钢轨的振动频率,然后有针对性地设计与目标频率一致的钢轨阻尼器。该阻尼器通过改变金属支座中弹性圈层厚度改变谐振系统刚度,进而调整动力调谐频率。通过增减质量体空腔中颗粒的填充质量,实现对调谐频率的精准调整。在此基础上,结合颗粒高频耗能特性实现宽频消振的目的。

由于颗粒碰撞具有高度非线性特性,目前对于多颗粒阻尼器的理论模型仍未有实质进展。但颗粒阻尼器的固有频率可通过锤击测试确定,并反复实验实现精准调频。设计过程中,颗粒阻尼的一般优化原则有:颗粒总质量影响显著,随质量增加阻尼系数也相应增大;增加颗粒摩擦系数可增加系统阻尼;颗粒在重力和不同振动激励作用下存在不同的运动状态;颗粒阻尼器存在最佳填充率使得颗粒减振效果最佳等。

3 轨道应用效果现场测试

某地铁某曲线段的钢轨出现振动噪声异常问题,该段曲线半径360 m,采用普通整体道床和DTVI2 普通扣件。为抑制钢轨波磨的发展,同时降低钢轨振动噪声,在此区段钢轨轨腰安装总长120 m的新型颗粒阻尼吸振器作为改造试验段,同期验证减振降噪效果。通过锤击模态试验,对比研究了改造前后无载条件下轨道系统的动力特性;通过正常运营条件下的在线测试,分别对改造前后的轮轨振动噪声水平进行实测分析。

3.1 钢轨频响特性分析

为了排除如轴载、轮轨表面状态等不同工况对测试的影响,从而更准确地比较轨道结构的振动特性及传递规律,对轨道在可控制激励的条件下测试激励及响应,以获得系统的传递函数。

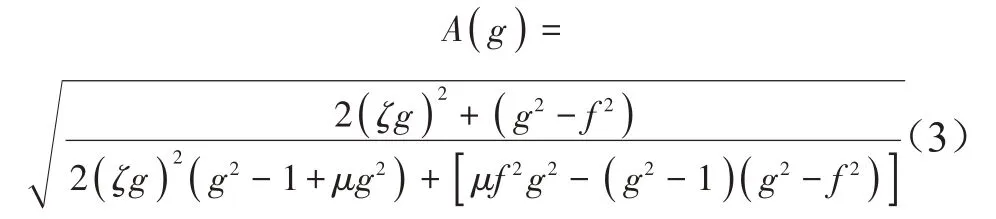

锤击法使用的设备主要有:INV 多通道数据采集仪,PCB 086D05力锤和加速度传感器。测试中使用尼龙锤头,保证激励的宽频能量。每个激励点敲击3次,激励力与动力响应的相干系数控制在0.9以上。为准确识别出轨道的特征频率,每组测试分别敲击扣件上方和跨中位置,响应点与锤击点一致布置,获取原点传递函数。锤击测试现场如图3所示。

图3 安装颗粒阻尼器的轨道锤击测试

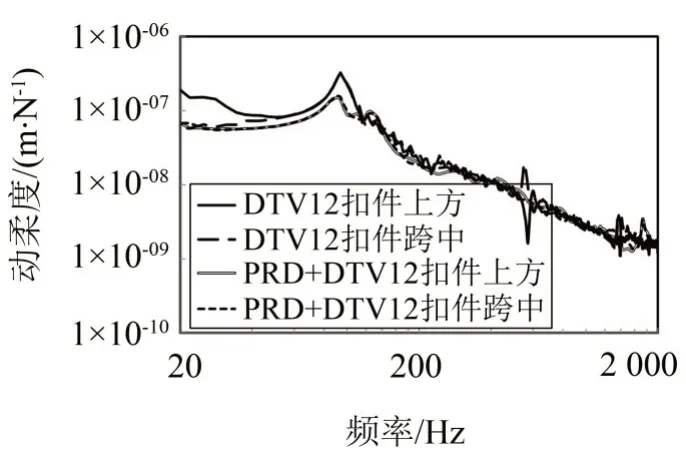

图4 为钢轨垂向的动柔度曲线。可以看出,改造前钢轨的起跳频率和Pinned-Pinned 频率分别为203 Hz 和1 200 Hz,改造后钢轨的起跳频率和Pinned-Pinned频率分别为175 Hz和1 260 Hz。由于颗粒阻尼器使钢轨的整体质量增加,改造后钢轨的起跳频率降低,但Pinned-Pinned 频率则略有提高。从系统隔振角度看,钢轨的起跳频率降低更有利于将轮轨振动与轨道基础相隔离。幅值上看,改造后的钢轨在300 Hz下频段柔度值均明显小于改造前,在Pinned-Pinned 频率附近,扣件上方和扣件跨中的钢轨柔度相对接近,柔度差降低近一个数量级,体现了颗粒阻尼吸振器具有高阻尼大阻抗的特点。

图4 阻尼器安装前后钢轨垂向传递函数

图5 为钢轨横向的动柔度曲线。可以看出,改造前钢轨的起跳频率和Pinned-Pinned 频率分别为94 Hz 和562 Hz,改造后钢轨的整体共振频率为91 Hz。与垂向频响曲线类似,加装颗粒阻尼器后钢轨整体质量增加,钢轨的共振频率降低。幅值上看,改造后的钢轨在120 Hz 下频段柔度值均明显小于改造前,在原Pinned-Pinned 频率附近,扣件上方和扣件跨中的钢轨柔度近似一致,振动柔度差基本消失。Grassie[9]指出,钢轨因不连续支承引起的Pinned-Pinned 振动是产生钢轨波磨的一种重要原因,此频率可以对轨道结构的设计工作起到指导作用。因此,新型颗粒阻尼器消除了不连续支撑引起的钢轨柔度差,有效抑制了钢轨Pinned-Pinned 振动,为缓解钢轨短波波磨提供了可能。

图5 阻尼器安装前后钢轨横向传递函数

3.2 钢轨振动加速度分析

为了评价新型颗粒阻尼器的减振降噪效果,在列车正常运行条件下,对高峰期运营的20趟列车进行数据实时采集,得到相同工况下加装阻尼器前后轨道系统的钢轨振动水平。其中,测试断面地铁列车运行速度为56 km/h。

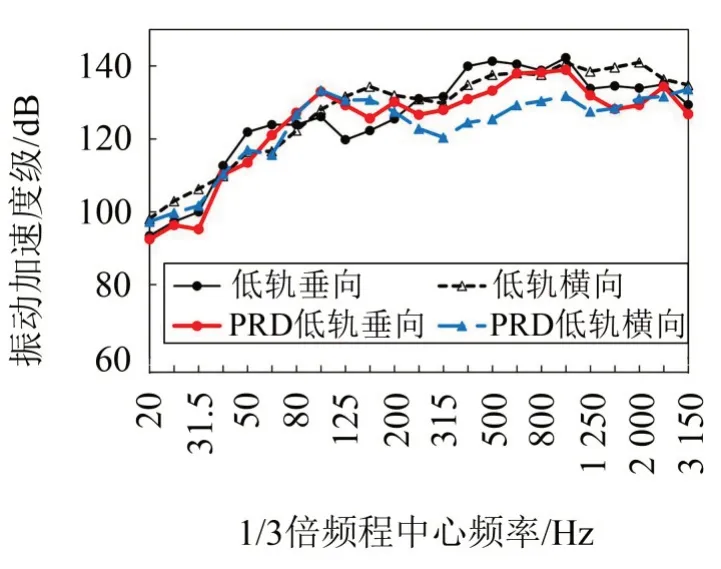

图6为加装颗粒阻尼器前后低轨垂向和横向的振动频谱曲线。可以看出,加装颗粒阻尼器后钢轨低轨垂向的整体振动水平降低,在200 Hz以上的中高频段效果显著,部分频带差值超过10 dB。但是低轨振动在100 Hz附近频段增大,这是由于安装阻尼器前后测试时间间隔3个月,轨顶表面出现160 mm长波磨,其特征频率为f=c λ=56/3.6/0.16≈97.2 Hz。同时,颗粒阻尼器的质量引入也可能使此频段振幅增加。

图6 低轨振动加速度级

图7为加装颗粒阻尼器前后高轨垂向和横向的振动频谱曲线。可以看出,原DTVI2 扣件钢轨振动响应谱带较宽,在50 Hz 和500 Hz 位置存在振动峰值。使用颗粒阻尼器前后钢轨振动整体趋势基本一致,在200 Hz 以上频段颗粒阻尼器减振效果明显。在500 Hz 频段振动降幅可达12 dB。与低轨相似,在100 Hz附近钢轨振动有所增大。总体上看,新型颗粒阻尼器使用后钢轨振动水平显著降低,说明该阻尼器可以有效吸收并抑制钢轨的振动。

图7 高轨振动加速度级

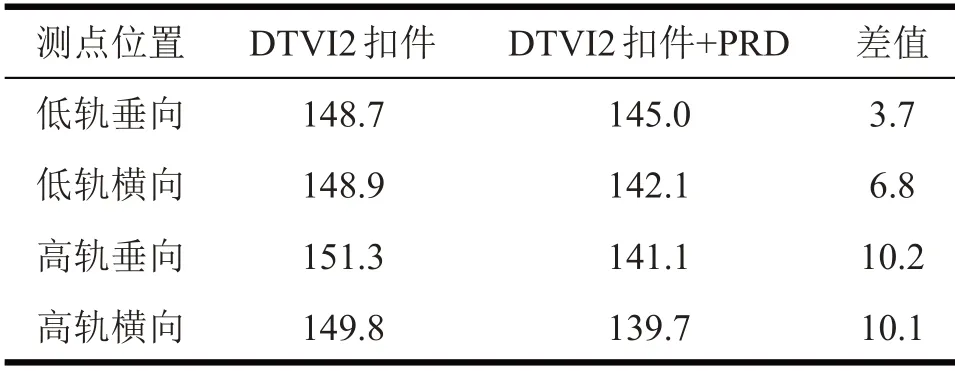

为方便量化对比,表1 列出了加装阻尼器前后轨道系统的振动加速度级值。在等效的条件下,普通扣件安装新型颗粒阻尼器使低轨垂向振动降低3.7 dB,横向振动降低6.8 dB。原轨道系统的高轨振动较低轨大,安装颗粒阻尼器后高轨垂向和横向振动分别降低了10.2 dB和10.1 dB,减振效果显著。

表1 改造前后钢轨振动加速度级值对比/dB(ref=1×10-6 m·s-2)

3.3 隧道内辐射噪声分析

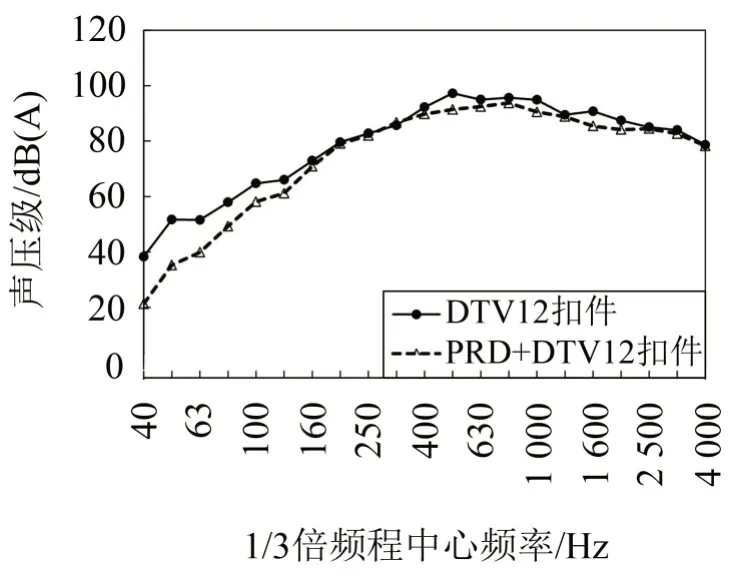

为分析颗粒阻尼器的主要作用频率,对比分析列车通过时安装阻尼器前后隧道壁测点噪声的频域特性,隧道内噪声1/3倍频程中心频率处的声压级如图8所示。

图8 隧道内噪声1/3倍频程频谱

对比看出,原轨道系统的辐射噪声主要集中在中高频段,在500 Hz 处存在峰值,与钢轨振动主频相对应。与未安装颗粒阻尼器的普通扣件道床相比,隧道内辐射噪声在400 Hz~2 000 Hz 频段均有明显的降噪效果,在500 Hz 处声压级降低约5.6 dB(A),列车通过时等效声级降低约3.5 dB(A)。

4 结语

针对某小半径曲线地段出现钢轨振动噪声过大的问题,本文设计了一种新型颗粒阻尼吸振器,并进行了实车在线测试,取得了预期良好的减振降噪效果。对安装颗粒阻尼器前后的试验结果进行分析,得到如下结论:

(1)颗粒阻尼器增加了钢轨整体质量,引起钢轨的起跳频率降低,有利于提高轨道系统隔振效果。同时,新型颗粒阻尼器消除了不连续支撑引起的钢轨柔度差,可以有效抑制钢轨Pinned-Pinned 振动,为缓解钢轨短波波磨提供了可能。

(2)安装颗粒阻尼器后整体上钢轨振动水平降低,在200 Hz 以上的中高频段效果显著,部分频带幅值降低超过10 dB。说明该阻尼器可以有效吸收并抑制钢轨的振动。

(3)与未安装颗粒阻尼器的普通扣件道床相比,隧道内辐射噪声在400 Hz~2 000 Hz 频段均有明显的降噪效果,在500 Hz 处声压级降低约5.6 dB(A),列车通过时等效声级降低约3.5 dB(A)。