柴油预喷量对甲醇-柴油双燃料发动机NOx和颗粒物排放的影响试验

2022-07-04方文郑子康刘卓沛朱蕙李阳阳周奥

方文,郑子康,刘卓沛,朱蕙,李阳阳,2,周奥

(1.长安大学汽车学院,陕西 西安 710064;2.陕西省交通新能源开发、应用与汽车节能重点实验室,陕西 西安 710064;3.四川交通职业技术学院,四川 成都 611130;4.兰州交通大学机电工程学院,甘肃 兰州 730070)

柴油机其热效率高、爆发压力高、输出转矩大、经济性好、耐久性好等优点广泛应用在各个领域。柴油机广泛应用过程中产生的污染物排放问题也长期受到人们的关注[1-2];据统计,柴油车产生的NOx占汽车总排放量的70%,颗粒物占95.9%[3]。甲醇含氧量高,气化潜热大,对降低NOx和颗粒物的排放具有明显的作用,我国煤制甲醇技术比较成熟,使用甲醇作为替代燃料是降低我国柴油车排放污染物的可行方法[4-5]。

早在1980年,Houser 等[6]就利用甲醇蒸发器在一台柴油车上实现了甲醇-柴油双燃料燃烧。随着技术的进步,甲醇-柴油双燃料逐渐实现电控、高压、高精度控制,天津大学[7-12],长安大学[13-14]等多个团队在此种燃烧方式上进行了持续研究。结果表明,单次喷射柴油引燃的甲醇-柴油双燃料发动机的NOx和颗粒物排放出现明显下降,但因有大量甲醇-空气预混气充在缸中,燃烧过程更加剧烈进而导致柴油机的运行更加粗暴[15-16],对发动机的可靠性产生了一定的影响。为改善柴油机的噪声和振动,传统柴油机会提前喷入少量燃料以改善燃烧,随后喷入大量燃料燃烧以实现做功,称为主喷+预喷的控制策略。张春化等[17]将预喷策略应用到甲醇-柴油双燃料发动机中,通过控制预喷正时,研究其对排放中核模态粒子数量的影响。

综上可知,现阶段对甲醇-柴油双燃料发动机上应用主喷+预喷策略的研究较少,且主要集中在预喷正时对柴油机排放影响方面,未涉及到不同预喷量对污染物的影响。本文选取典型转速下低、高不同负荷,通过控制预喷量的变化,探索甲醇-柴油双燃料发动机的NOx和颗粒物排放变化规律。

1 材料与方法

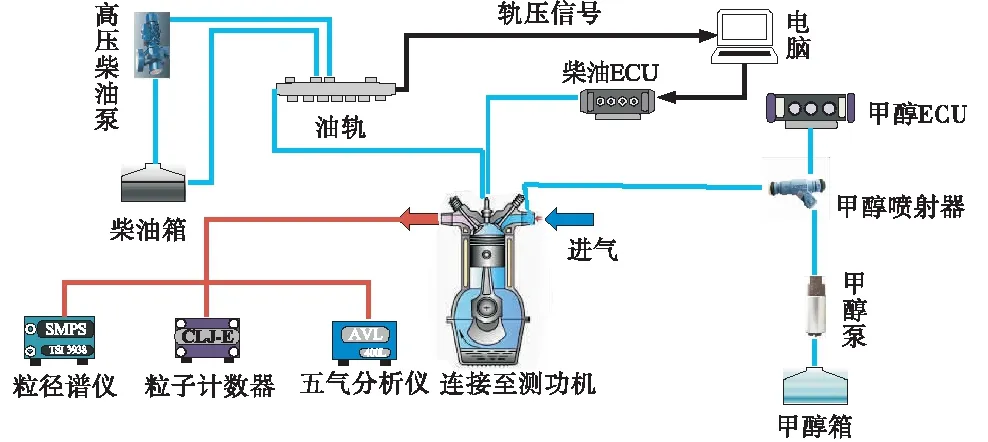

1.1 试验装置

试验系统如图1所示。试验使用潍柴WP4G154E330电控高压共轨柴油机,将3只甲醇喷射器安装在进气总管上,为使甲醇和空气在进气管内预混形成均匀混合气,此试验利用自行开发的控制单元控制甲醇的喷醇量;利用专用柴油控制器(INCA V7.0)控制缸内柴油喷射,从而引燃甲醇-空气混合气,实现双燃料燃烧。

图1 试验系统

发动机与电涡流测功机(凯迈机电,CW150)连接,测试输出的转速、转矩等动力性指标。利用五气分析仪(AVL,4000 L)抽取一部分排气,通过电化学法对排气中的NOx浓度进行测试;另一部分排气先后经过扩散干燥器干燥、稀释器稀释(TSI,3332)后,进入一台扫描电迁移率粒径谱仪SMPS(TSI,3938),测试粒径谱。研究表明[18],柴油机采用高压共轨喷射系统时,大多数颗粒物粒径分布在350 nm以下,结合此次测试结果,本文测试的颗物粒径范围最终选为8~279 nm,在文中称为“超细颗粒物”。根据粒径和成分的不同,5~50 nm的颗粒物,称为核模态颗粒物;粒径为50~1 000 nm的颗粒物,称为积聚模态颗粒物[19]。粒径超过300 nm的颗粒物在本文中称为大颗粒,其总数浓度虽然较少,但对颗粒排放的质量浓度有决定性影响;大颗粒物通过一台激光粒子计数器(南京隆顺,CLJ-E)进行测试分析。

表1 试验发动机主要技术参数

1.2 数据处理

掺烧比指甲醇的能量占双燃料总能量的百分比,其表达式为:

CCR(%)=(Q甲醇×q甲醇)/(Q甲醇×q甲醇+Q柴油×q柴油)×100%

式中:CCR为双燃料甲醇的掺烧比;Q甲醇为甲醇在单位时间内的消耗量,单位为kg/h;Q柴油为柴油在单位时间内的消耗量,单位为kg/h;q甲醇为甲醇的单位质量低热值,取q甲醇=19.66 MJ/kg;q柴油为柴油的单位质量低热值,取q柴油=42.50 MJ/kg。

1.3 试验方法

本文选择最大扭矩转速1 800 r/min,30%负荷(扭矩156 N·m)和70%负荷(扭矩364 N·m),甲醇掺烧比为0~40%的工况试验,试验工况如表2所示。试验首先使用0%CCR(纯柴油)在无预喷工况运转,随后引入预喷策略,预喷量分别为1、2、3、4、5 mg/循环(此单位后文简写为mg/cyc)。在此工况下,调整CCR至10%,预喷量依次调整为0、1、2、3、4、5 mg/cyc。参照如上试验,依次增加甲醇喷射量,并开展20%、30%、40%CCR的试验。如果在改变预喷量时,发动机工况出现明显不稳定(扭矩下降超过10%),则认为试验偏离设定工况,即停止试验。记录每个工况下发动机的转速、扭矩、进气压力、进气温度、柴油消耗量、甲醇消耗量、NOx排放、颗粒物排放等数据。

表2 试验工况

2 结果与分析

2.1 预喷量对超细颗粒物排放的影响

2.1.1 30%负荷超细颗粒物排放 1 800 r/min、30%负荷工况甲醇-柴油发动机在不同掺烧比和不同预喷量的情况下,超细颗粒物粒径谱如图2所示;图3~4为相应的超细颗粒物总数浓度和平均粒径的变化趋势。可见,零掺烧时,随着预喷量的增加,超细颗粒物浓度明显下降;当引入甲醇后,随着预喷量的增加,超细颗粒物浓度变化趋势相对减弱,呈先略上升,后持续下降的趋势。不同掺烧比的情况下,超细颗粒物平均粒径的变化趋势相近,当预喷量开始增加时,平均粒径迅速上升,后随预喷量的增加平均粒径也均有上升,但变化不大。这是因为在30%负荷工况下,甲醇-空气预混气非常稀薄,且此工况属于低负荷工况,缸内热力氛围较差,稀薄的甲醇-空气预混气及着火前形成的柴油-空气预混气难以完全着火,部分燃料燃烧不完全,形成较多的核模态颗粒物,这导致生成的颗粒物数量较多,且粒径较小。在引入预喷后,预喷引起的第一阶段放热改善了缸内热力状态,使主喷燃料能迅速着火,减少了主喷柴油蒸发形成柴油-空气预混气的机会,因而减少了核模态颗粒物的生成。且由于主喷的燃烧能迅速进入扩散燃烧过程,扩散燃烧由于燃烧区域混合气浓度更高,更容易形成尺寸较大的积聚态颗粒物,从而导致平均粒径出现上升。

A:0% CCR;B:10% CCR;C:20% CCR;D:30% CCR;E:40% CCR.

图3 1 800 r/min、30%负荷超细颗粒物总数浓度

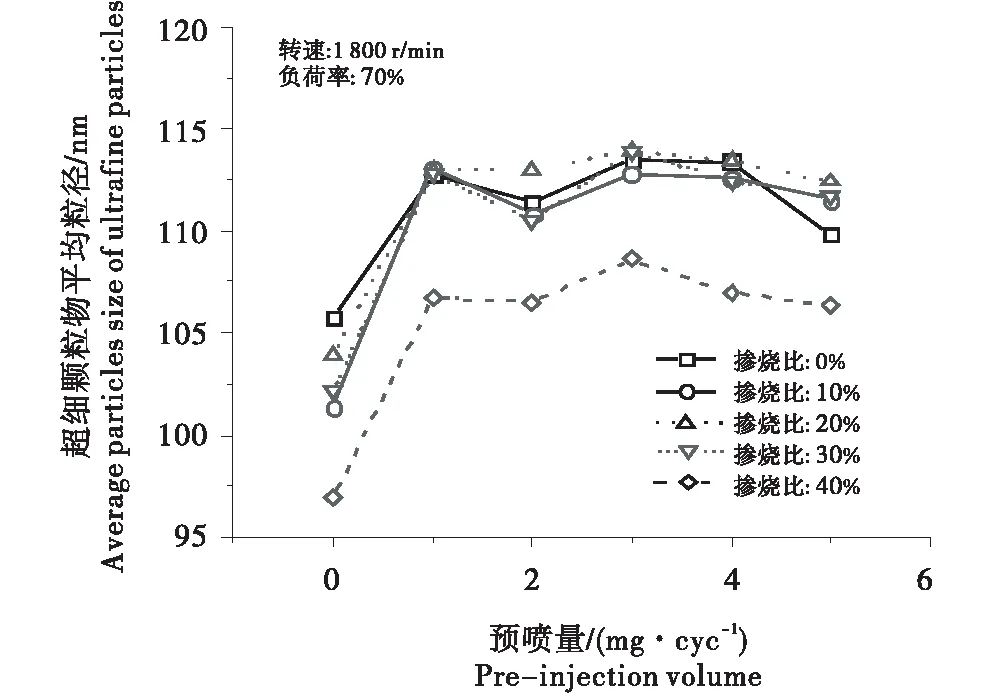

2.1.2 70%负荷超细颗粒物排放 1 800 r/min、70%负荷工况在不同掺烧比和不同预喷量下,超细颗粒物粒径谱如图5所示;图6~7为不同预喷量下,超细颗粒物的总数浓度和平均粒径的变化趋势。可见,当刚引入预喷时超细颗粒物总数浓度均大幅上升,而继续增加预喷量超细颗粒物总数浓度在一定范围内出现波动,但总体变化不大。在引入预喷后,平均粒径出现先上升,后下降趋势。这是因为在70%负荷工况下,气缸内温度高、燃料-空气混合气更浓,相比小负荷下,无预喷改善燃烧时,发动机缸内不容易产生失火,燃烧非常完全,颗粒物的数量浓度更低;且浓度更高的甲醇-空气预混气会产生更剧烈且完全的预混燃烧过程,生成更多细小的核模态颗粒物,颗粒物的平均粒径更低;但预喷的引入导致主燃期的预混燃烧过程缩短,更多的燃烧为扩散燃烧,生成更多、更大的积聚模态颗粒物,导致颗粒物数量和粒径都出现明显上升。

图4 1 800 r/min、30%负荷超细颗粒物平均粒径

A:0% CCR;B:10% CCR;C:20% CCR;D:30% CCR;E:40% CCR.

图6 1 800 r/min、70%负荷超细颗粒物总数浓度

2.2 预喷量对大颗粒物排放影响

2.2.1 30%负荷大颗粒物排放 图8为不同掺烧比和不同预喷量的情况下,在1 800 r/min、30%工况甲醇-柴油发动机大颗粒物总数量浓度随预喷量的变化趋势。可见,不同掺烧比的大颗粒物总数量浓度随预喷量的变化趋势基本一致。引入预喷时,大颗粒物的总数量浓度有所降低,当预喷量为2 mg/cyc时其值最低,继续增大预喷量后大颗粒物总数量浓度继续上升。原因为,引入预喷后缸内热力氛围改善,使燃烧更为完全,导致大颗粒物总数量浓度下降。当预喷量继续增加,主喷阶段扩散燃烧增大,扩散燃烧阶段产生的积聚态大颗粒物增加从而使得大颗粒物总数量浓度上升。

图7 1 800 r/min、70%负荷超细颗粒物平均粒径

图8 1 800 r/min、30%负荷大颗粒物总数量浓度

2.2.2 70%负荷大颗粒物排放 图9为不同掺烧比和不同预喷量的情况下,在1 800 r/min、70%负荷工况下甲醇-柴油发动机大颗粒物总数量浓度随预喷量的变化趋势。引入预喷后,大颗粒物总数量浓度先上升后略下降,继续增大预喷量其值继续平缓增加,但当预喷量大于4 mg/cyc时,总数量浓度呈下降趋势。可见,70%负荷工况下,引入预喷会缩短主喷柴油滞燃期,减少预混燃烧强度,明显增加大颗粒物的生成,但是预喷量在2 mg/cyc时,相对其他预喷工况,大颗粒物排放出现低谷。

图9 1 800 r/min、70%负荷大颗粒物总数量浓度

2.3 预喷量对NOx排放的影响

2.3.1 30%负荷NOx排放 不同掺烧比情况下,甲醇-柴油双燃料发动机在1 800 r/min、30%负荷工况下NOx排放随预喷量的变化趋势如图10所示。可见,不同掺烧比下NOx排放变化趋势基本相同。随着预喷量的增加,NOx排放基本呈上升趋势。当预喷量为2 mg/cyc时,NOx排放量有略微下降,预喷量继续增大后,NOx排放量上升,但总体上升趋势不大(40%CCR最高上升148 mg/kg,上升率为125.42%)。这是由于预喷的引入能有效改善发动机缸内热力状态,同时缩短主喷燃料的滞燃期,导致放热更加接近在上止点,这使得缸内温度上升,由于发动机生成的NOx主要为热力型NOx,根据Zeldovich[20],缸内温度的上升,直接导致NOx排放上升。

图10 1 800 r/min、30%负荷 NOx排放

2.3.2 70%负荷NOx排放 图11为不同掺烧比情况下,甲醇-柴油双燃料发动机在1 800 r/min、70%负荷工况下NOx排放随预喷量的变化趋势。可以看出,除无掺混外,不同掺烧比的NOx排放变化趋势基本相同。0%CCR时,引入预喷后,NOx排放上升,当预喷量为2 mg/cyc时有所下降,继续增加预喷量NOx排放大幅上升。有掺烧情况下,NOx排放变化趋势基本相同,当刚引入预喷时NOx排放迅速上升,2 mg/cyc时上升较为平缓,继续增大预喷量,NOx继续大幅上升,这与小负荷的原因相似,但大负荷下NOx的变化又与小负荷有所不同。表3所示为预喷量为5 mg/cyc时,相比无预喷工况下,NOx的增长情况:相比30%负荷状态下,70%负荷下,NOx的排放随预喷量的增大,上升幅度更小。这是由于大负荷下,甲醇-空气混合气的浓度更高,发生的预混燃烧更完全,燃烧强度更大;由于预混燃烧快速、剧烈放热,对温度的提升更为明显,因此大负荷不采用预喷时更高的掺烧比会导致更高的缸内温度,预喷的引入能有效抑制甲醇-空气预混气体的燃烧强度,降低缸内温度。

图11 1 800r/min、70%负荷NOx排放

表3 NOx排放增长

3 结论

1) 在30%负荷工况下,随着预喷量的增加,超细颗粒物总浓度下降,超细颗粒物平均粒径上升。在大负荷工况下超细颗粒物的总数浓度和平均粒径均增加。是否引入预喷对超细颗粒物的总数量浓度和平均粒径影响较大,但预喷量的变化对其影响不大。

2) 30%负荷和70%负荷工况下,预喷量为2 mg/cyc时大颗粒物总数量浓度均处于较低水平。在30%负荷下,此预喷量状态下大颗粒物数量浓度最低;在70%负荷状态下,此预喷量状态下大颗粒物的数量浓度处于引入预喷后的最低值。

3) 30%和70%负荷下,引入预喷后NOx的排放升高,但当预喷量为2 mg/cyc时NOx排放量有所下降,继续增加预喷量,NOx排放量继续增加。30%负荷、70%负荷不同掺烧比,NOx排放增长率不同,70%负荷工况时NOx增长幅度较小。

4) 综上所述,在小负荷工况下,优化预喷量(2 mg/cyc)后,NOx和颗粒物的排放性能可以同时达到最优。且由于小负荷下排气温度相对更低,颗粒物和NOx的催化后处理装置的工作效率很难达到要求,通过调整预喷量对此工况的污染物进行控制就显得更为有意义。