蒸汽发生器U形管束抗振条设计

2022-07-04严新容

严新容

(中核武汉核电运行技术股份有限公司核设备研究设计中心,湖北 武汉 430223)

1 背景

1.1 流致振动产生的理论机制

蒸汽发生器传热管振动的潜在激励源考虑了存在于管子内侧的一次侧流体、机械诱发振动和存在于管子外侧的二次侧流体的作用[1]。在正常运行条件下,一次侧流体和机械诱发振动是可以接受的。根据分析和实验结果,包括蒸汽发生器运行经验的评价表明:引起管子劣化的振动主要来自于二次侧流体的激励作用。引起蒸汽发生器传热管流致振动的机制包括漩涡脱落、湍流激励和流体-弹性不稳定性[2]。对于旋涡脱落,不规律的、遍布于大多数蒸汽发生器管束的两相湍流是存在的,但是漩涡脱落仅存在于靠近蒸汽发生器进口接管区域内很少的几排外侧管束部位,且此部位的管束模拟试验表明,漩涡脱落导致的振动幅度很小,不足以引起管子振动。对于湍流激励,其引发的流致振动幅值的平方根数值远小于管子尺寸相对应的允许值;这类振动产生的应力比管材疲劳限值小两倍,不会对管子造成不可接受的磨损,也不会对管子造成不可接受的疲劳劣化。对于流体-弹性不稳定性,一旦其限值被超过,则流体-弹性激励导致的流致振动幅值将成比例的加大对管子的拉拽,从而导致传热管发生磨损、减薄甚至破裂,影响到系统的安全运行。

综上,引起蒸汽发生器U形管束振动甚至响动的主要机制为流弹不稳定性,而克服流弹不稳定性的关键是尽量提高传热管的自振频率。经验表明:减小传热管无支撑跨距是一种行之有效的方法。鉴于传热管弯管区流体的流动最为复杂,此处传热管支撑的合理设计与布置显得尤为重要。

1.2 U形管尾部支撑的两种方法

U型管束弯管的支撑方法主要有支撑板固定法、圆钢固定法和V形抗振条固定法[3]。支撑板固定法对管子过度支撑,局部流动阻力大;圆钢固定法未限制管束横向摆动;V形抗振条支撑结构简单,既合理地限制了管束的横向摆动,但又不限制管束沿设备轴向的热膨胀变形,是目前压水堆核电厂蒸汽发生器U型管束弯管通用的支撑方法。

1.2.1 支撑板固定法

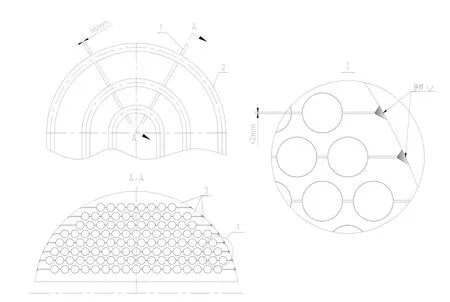

该方法是在U形管束尾部设置一块或几块支撑板,如图1所示,将所有换热管弯曲部分固定在一起,从而起到支撑管子的作用。

图1 U形管支撑板固定法

具体操作办法是:将一块弓形的金属板(支撑板)按照布管图开孔,再沿每层换热管中心线切割成数块条状钢板,安装时,由内向外,每安装一排换热管,放入一条切好的钢板条,之后将相邻的两块钢板条在换热管之间进行焊接,依次类推,直到最外层换热管和钢板条安装完毕。需要注意的是,钢板条安装时的顺序应与它们在弓形板未切割之前的位置保持一致。

不难看出,支撑板固定法有以下缺点:为保证管-条装配间隙,需要严格控制弓形板每条缝的切割量(一般应控制在2 mm以下);焊接工作量比较大,特别是管间距t较小而管子较多时;拼焊之后的新弓形板平面度很难保证;为保证弓形板刚度及焊接,钢板厚度t≥6 mm,结构笨重;对转角三角形布置的管子很难实施。

1.2.2 圆钢固定法

圆钢固定法是在相邻两排U形管弯曲部分之间,并排插入2根圆钢,在管束外将所有圆钢用两块扁钢(固定板)进行固定,从而支撑U形管。这种方法结构简单,适用范围广。其缺点是:相邻两排U形管之间圆钢的插入仅对U形管沿设备轴向的变形加以约束,未采取措施防止流体对管子的横向冲击,而弯管支撑设计主要是为了防止管束横向摆动幅度过大;同时,固定板与直管支撑板的焊接也不利于圆钢轴向的自由移动,使得圆钢容易挤压传热管。为防止圆钢产生变形,其直径应≥4 mm,对于相邻两排传热管切向距离较小的情况,应相应加长直管段,以便于圆钢插入切向缝隙,从而导致设备重量增大和制造成本的增加。

1.2.3 V形抗振条固定法

该方法如图2所示,抗振条组件主要有4部分组成:V形抗振条、端帽、连接环、C形固定环。

图2 抗振条固定法

V形抗振条固定法的特点是:抗振条的支撑作用很好地抵御了流-弹不稳定性带来的U形管潜在的横向摆动;换热管沿蒸汽发生器轴向的热膨胀变形不会被约束;抗振条V形的两端部位置相对于最外层传热管保持不变,其余U形传热管与抗振条表面仅可能发生潜在的线性位移。

下文以一台小型蒸汽发生器为例,说明U形管束抗振条组件设计中应该考虑的一些重点问题。

2 抗振条组件设计的几个关键

2.1 抗振条的材料选择

设计要求作为支撑的抗振条既要保证本身的抗腐蚀性、耐高温特性、长久可靠性,又在与换热管线接触时不会对换热管产生磨损破坏[4]。因此需要寻找一种高温强度较低、温度变化剧烈时性能稳定的不锈钢作为抗振条材料。依照核电惯例,抗振条材料选择405不锈钢。

405不锈钢(国外牌号S40500,相当于国内的0Cr13Al不锈钢),具有高温下冷却不产生显著硬化、抗冲蚀能力强等特点,常被用来制作汽轮机材料、淬火用部件等。405不锈钢、690合金管在设计工况下的材料力学性能如表1所示。405材料较低温度下的强度依然小于较高温度下的690材料。这种材料的特殊强度高低配特性,符合结构材料相容性原则。

表1 405不锈钢和690合金管力学性能对比

2.2 抗振条的尺寸控制

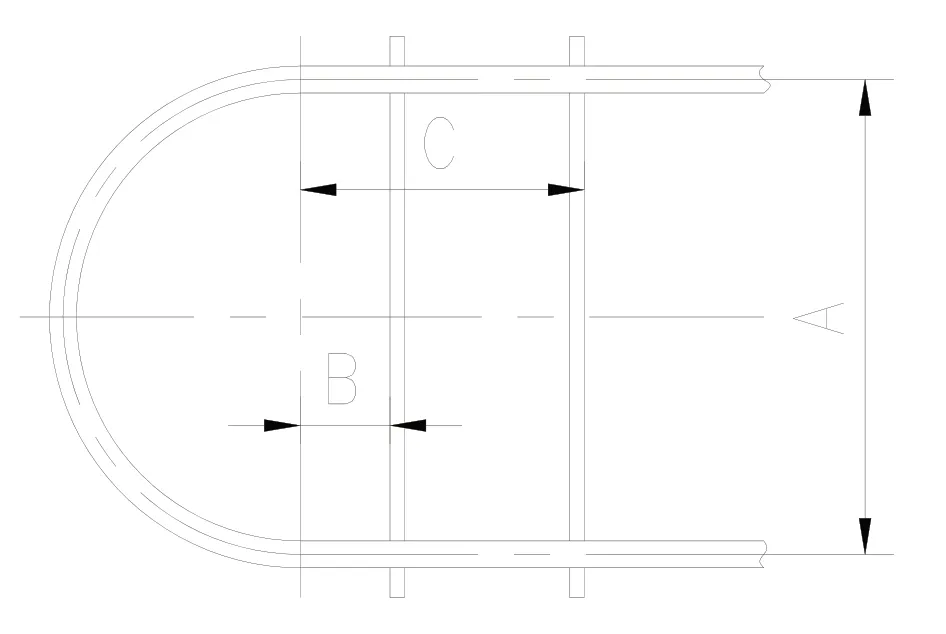

2.2.1 抗振条深入管束的深度

蒸汽发生器也可以看成是一台U型管换热器,在GB/T 151中规定A+B+C之和不大于GB/T 151标准中表6-31规定的最大无支撑跨距[5],如图3所示。在确定U型管束直段支撑长度B和C的尺寸之后,可以得到A的值,因此,抗振条V形顶角应至少深入到弯管半径R=A/2的管子以下。一般考虑690合金传热管壁厚较薄,建议R保守取值,抗振条V形顶部再向下推5排管子的距离。

图3 U形管支撑位置

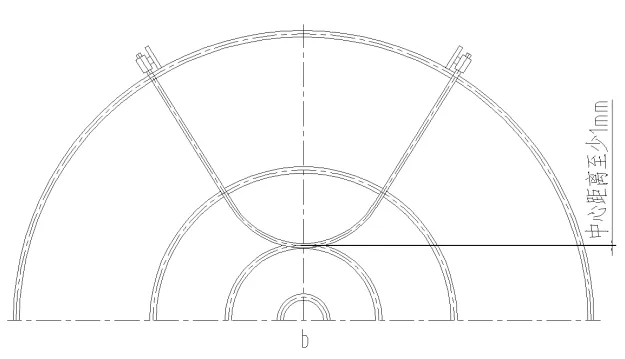

考虑抗振条顶部棱角可能对附近的传热管造成潜在的磨损,应使正常运行工况下抗振条V形顶部截面中心与附近传热管中心在同一水平面上。设计时主要考虑传热管在正常运行工况下沿筒体轴向的热变形量,抗振条在最外层传热管附近被约束,经计算得到抗振条顶端相对于附近传热管轴向热膨胀距离约1 mm,因此抗振条顶端在装配时插入深度应至少低于附近传热管1 mm,如图4所示。

图4 室温下的抗振条位置

2.2.2 抗振条的厚度

在蒸汽发生器正常运行工况下,考虑传热管和抗振条受热后的热膨胀变形量。此时抗振条与传热管之间的理想间隙为0,因此抗振条厚度应为传热管列与列之间的切向距离t减去传热管和抗振条在热态运行时的热膨胀量,即得到抗振条的厚度。

另外,由于换热管外径偏差会影响换热管切向距离,设计时应根据传热管的平均制造工艺水平适当增加或减少抗振条的厚度,并严格控制抗振条本身的加工精度。

2.3 抗振条的固定

V形抗振条插入相邻U形管间隙(或在装配弯每一列换热管后,放入抗振条),在抗振条两边的端部设置端帽,端帽与抗振条通过螺纹或者在抗振条端部附近前后镦压4个“突起”限位,如图2所示,连接环与每一个端帽焊接,C形固定环斜着深入管束内并露出两小直边,两个直边分别于连接环焊接。这样抗振条就被束缚在管束缝隙里,而两者又不互相拉扯对方。

2.4 抗振条棱角倒圆处理与表面粗糙度控制

为避免抗振条的棱角在装配时划伤管子或运行时割破U形管,抗振条所有锐角应全部倒圆。为保证线接触时抗振条减小对U形管的摩擦,抗振条应做抛光处理,并严格控制与管子接触位置表面粗糙度在Ra 1.6 μm以下。

3 抗振条制造、安装和运输要求

制造过程中,应特别注意控制抗振条的加工精度,主要包括抗振条的表面粗糙度、厚度、平面度和张角尺寸;鉴于传热管外径偏差会影响传热管的切向距离,并最终影响传热管与抗振条的装配,还应严格控制传热管外径偏差。

抗振条装配时,每穿完一列U型管,即在该列管上放置对应的抗振条,测量抗振条端部距离最上层支撑板的距离,确保抗振条的安装深度满足设计要求;抗振条与端帽连接的墩压工艺应通过工艺评定确定相关参数;焊接时应设置辅助工装保证所有抗振条安装的均匀性。抗振条装配的全过程要特别注意防止划伤U型管表面。

根据经验反馈,部分核电厂的抗振条在调试前发生了偏转[6],分析认为是在吊装运输等过程中抗振条沿着传热管U型平面方向受到了较大的加速度载荷,由于抗振条在U型管切向的约束靠与管子的摩擦力来实现,所以当该载荷大于抗振条与管子的摩擦力时,抗振条就会发生偏转[7]。因此,在蒸汽发生器起吊运输时应严格限制SG移动的加速度。分析表明,竖直、轴向和横向三个方向的最大加速度应不超过1.0g。另外,当传热管的U型平面与水平面平行时,传热管由于自重,此时抗振条与传热管夹紧力较大,有利于SG运输过程中管子对抗振条的约束。

4 结语

U形管束弯管支撑的合理设计是保障蒸汽发生器安全可靠运行的关键,其中涉及到材料的匹配、尺寸的确定、加工精度的控制等,借鉴核电蒸汽发生器成熟的设计经验,在抗振条设计时选择405不锈钢作为抗振条材料,根据装配工况和正常运行工况尺寸的变化确定抗振条尺寸和安装深度,采用端帽、连接环、C形固定环等零件对抗振条进行固定。抗振条制造过程要严格控制其加工精度,安装时确保每根抗振条与传热管间隙均匀,吊装运输时应严格控制蒸汽发生器承受的加速度载荷。