深层页岩气压裂用高黏高降阻一体化稠化剂的制备与性能评价*

2022-07-04魏娟明贾文峰冯玉军

魏娟明,贾文峰,陈 昊,冯玉军

(1.中国石化石油工程技术研究院,北京 100101;2.四川大学高分子研究所,高分子材料工程国家重点实验室,四川成都 610065)

页岩气储层具有低孔隙度和低渗透率的特征,常规方法难以实现商业开发,因此需要使用滑溜水水力压裂技术改善天然气渗流通道而获得理想产量[1-3]。在国家、地方产业政策的指导和支持下,我国中浅层页岩气(<3500 m)已进入商业化开采的阶段,并逐步向垂深超过3500 m的深层页岩气储层进军[4-6]。但随着埋深的增加,页岩气的地质特征发生了较大变化,如井筒沿程摩阻增加,岩石塑性增加、脆性减弱等[7-9]。现有滑溜水存在黏度低、淡水用量大和携砂性能差的问题[10-11]。此外,目前国内页岩气开发采用“滑溜水+胶液”组合压裂液模式,二者分开配液,需要每段提前配制,工艺复杂,压裂效率低[12]。这些问题限制了现有压裂液体系在深层页岩气(>3500 m)中的应用。

为解决上述问题,贾金亚等[12]利用混合胶束水溶液聚合制备了滑溜水胶液一体化用稠化剂,1 g/L稠化剂的黏度为10 mPa·s,降阻率为65.7%;在90 ℃和170 s-1条件下,交联压裂液体系剪切2 h 后的表观黏度稳定在50 mPa·s。李凌川[13]通过反相乳液聚合研制了一体化稠化剂(DNFS-1),1 g/L 时的黏度为10.2 mPa·s,降阻率达到75.6%;在90 ℃和170 s-1条件下,5 g/L DNFS-1 剪切2 h 后的黏度为52 mPa·s。上述一体化稠化剂通过调整浓度实现了滑溜水和胶液的即时切换,满足大规模在线混配的要求,简化了配液工序。其在低黏度下的降阻效果较好,但在高黏度下的降阻效果一直未获得突破。本文利用溶液自由基聚合制备了高黏高降阻一体化稠化剂(HVFR),考察了其溶解性、增黏性、降阻性、携砂性及耐温耐剪切性,通过调整HVFR的浓度实现低黏滑溜水、高黏滑溜水和胶液之间的自由转换。

1 实验部分

1.1 材料与仪器

丙烯酰胺(AM),分析纯,成都市科龙化工试剂厂;2-丙烯酰胺基-2-甲基丙磺酸(AMPS),分析纯,梯希爱(上海)化成工业发展有限公司;偶氮类引发剂、氧化还原类引发剂、氢氧化钠(NaOH),分析纯,上海阿拉丁生化科技股份有限公司;有机锆交联剂、除氧剂(主要成分为含胺基化合物),自制;高纯氮气;去离子水;淡水,矿化度631 mg/L,主要离子质量浓度(单位mg/L):Na+135、Ca2+66、Mg2+11、Cl-142、HCO3-277。

MCR 302 旋转流变仪,奥地利安东帕有限公司;HAMZ-IV 型压裂液管路摩阻仪,江苏华安科研仪器有限公司;IVS400 全自动毛细管黏度计,杭州中旺科技有限公司;恒速搅拌器,上海梅颖谱仪器仪表制造有限公司。

1.2 实验方法

(1)高黏高降阻一体化稠化剂HVFR的制备

将适量的AM 和AMPS 充分溶解在去离子水中,并用NaOH 将溶液的pH 值调至7.5。将溶液转移到恒温容器中,控制溶液温度为15 ℃,通入高纯氮气除氧20 min 后得到单体溶液。将溶解在去离子水中的引发剂缓慢加入上述溶液中,继续通入高纯氮气直至溶液开始增黏。待聚合反应充分进行后,将聚合物胶体加入去离子水中,搅拌约5 h以确保完全溶解。然后,将适量的NaOH 溶解到聚合物溶液中,将溶液放至80 ℃烘箱中并保持2 h。最终产品在40 ℃下真空干燥,经过粉碎和筛分得到HVFR颗粒。

(2)相对分子质量和黏度的测定

参照国家标准GB/T 12005.10—1992《聚丙烯酰胺分子量测定黏度法》,用全自动毛细管黏度计在30 ℃下分别测定溶剂(1.0 mol/LNaCl 溶液)和溶液的流经时间,联合使用Huggins公式和Kraemer公式

计算HVFR 的特性黏数[η][14],并利用经验公式计算HVFR的黏均分子量

利用MCR 302 流变仪及配套的转子CC27,在170 s-1的剪切速率下测定HVFR稠化剂溶液在不同条件下的黏度(η)。稠化剂溶液温度由外接循环水浴控制。

(3)性能评价

溶解性。首先将50 g 淡水置于烧杯中,再将0.085 g HVFR干粉缓慢倒入淡水中,在700 r/min和30 ℃条件下搅拌1 min,再将其倒入流变仪的样品池中,在170 s-1和30 ℃下测定溶液黏度,按式(1)计算HVFR的增黏率(φ),评价其溶解性能。

式中,η1—HVFR 搅拌1 min 的溶液黏度;ηp—HVFR完全溶解后的溶液黏度。

携砂性能。将配好的压裂液体系(7 g/L HVFR+2 g/L 交联剂)和陶粒搅拌均匀,转移至100 mL具塞量筒中。将量筒置于65 ℃烘箱中静置,定时取出拍照,观察陶粒的沉降情况。实验所用陶粒目数为20~140 目(0.85~0.106 mm),陶粒占总体积的15%。

降阻性能。采用压裂液管路摩阻仪对HVFR进行降阻测试,并与空白流体作对比。选用管长4 m、管径16 mm的管路进行测试,记录流体通过管路后的摩阻压差,按式(2)计算降阻率(DR)。

式中,p1—未加稠化剂时流体的摩阻压差;p2—加入稠化剂后流体的摩阻压差。

耐温耐剪切性能。参照石油天然气行业标准SY/T 5107—2016《水基压裂液性能评价方法》,利用MCR 302 流变仪及其CC33.2 转子对压裂液体系进行耐温耐剪切性能测试。首先控制温度至30 ℃,然后以5 ℃/min 的升温速率加热至120 ℃,在此温度下连续剪切120 min,在170 s-1下测试其黏度变化。

2 结果与讨论

2.1 相对分子质量

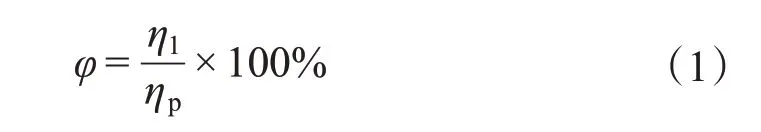

分子量是评价聚合物的一项重要指标。通常而言,聚合物分子量越高,其增黏能力和降阻性能越优异。然而,由于HVFR的高黏度和离子基团,常用的凝胶渗透色谱法和静态光散射法均难以适合测量HVFR 的分子量[16]。因此,本文采用了传统的黏度法测定HVFR 的黏均分子量。从图1 可以看出,HVFR 的比浓黏度(ηsp/cp)均随聚合物浓度增大而增大,而比浓对数黏度(lnηr/cp)随浓度增大而线性减小。两条曲线线性拟合关系良好,线性相关系数R2均大于0.95。当浓度外推至“0”时,得到HVFR的特性黏数[η]为2678 mL/g,根据经验公式计算得到HVFR的相对分子质量为22.7×106。

图1 比浓黏度和比浓对数黏度随HVFR质量浓度的变化

2.2 增黏性能

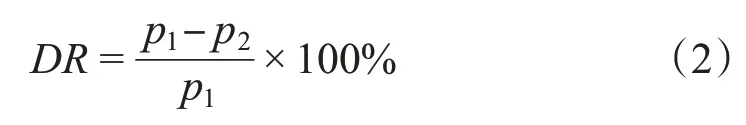

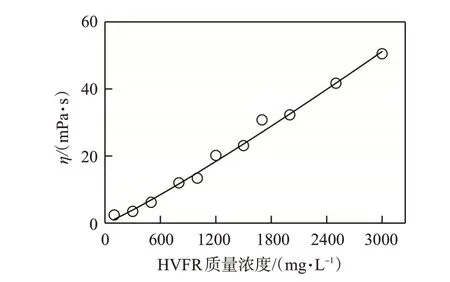

增黏能力是评价稠化剂的另一项重要指标。在170 s-1、30 ℃条件下,HVFR 的黏度-浓度关系曲线如图2 所示。随着聚合物浓度的增加,HVFR 分子间的缠结作用增强,导致聚合物溶液的黏度随之增大,表现出良好的增黏性能。当HVFR 的质量浓度低于500 mg/L 时,溶液黏度低于6.2 mPa·s,此时为低黏滑溜水压裂液;当加量为800~2000 mg/L时,溶液黏度为11.3~32.2 mPa·s,此时为高黏滑溜水压裂液;当加量大于2500 mg/L时,溶液黏度大于41.7 mPa·s,此时为交联基液,加入一定浓度的交联剂即可交联形成压裂液。结果表明,该稠化剂具有一剂多能特性,通过调整HVFR 的加量即可实现低黏滑溜水、高黏滑溜水和胶液之间的自由转换。

图2 HVFR的黏度-浓度关系曲线

2.3 溶解性

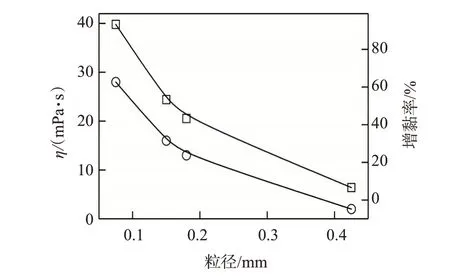

在页岩气井的压裂过程中,由于泵速高、液量和排量大,对压裂液提出了可连续混配、现场即配即用的性能要求,进而要求稠化剂需具备良好的溶解性。众所周知,聚合物粉末溶解需先溶胀再溶解,溶解时间长。因此,本文考察通过调整稠化剂粉末粒径大小改善稠化剂的溶解时间。不同粒径HVFR干粉在30 ℃下的溶解行为如图3所示。不同粒径HVFR 在700 r/min 下连续搅拌1 min 后,黏度和增黏率随着HVFR粒径的增加而降低。当粒径为7.5×10-2mm 时,黏度达到28 mPa·s,增黏率为93%。此外,搅拌1 min之后,粒径为7.5×10-2mm的HVFR 粉末已大部分溶解在水中,未见明显的稠化剂颗粒,而在其他3 种粒径的稠化剂溶液中可明显观察到溶胀的HVFR颗粒。这是由于在较高的旋转速度下形成了剧烈的湍流,大大改善了聚合物粉末的表面水化,导致聚合物粉末和水之间的传质阻力减少。另一方面,粒径的降低减少了聚合物的溶胀作用时间。因此,HVFR 溶液的黏度和增黏率随粒径的降低而增加。HVFR 具有良好的溶解性,可实现一体化压裂液在线混配,提高压裂施工效率。

图3 HVFR粉末粒径对溶液黏度和增黏率的影响

2.4 流变性

压裂液会在高的泵注压力下通过管道从地表流向井口,最终到达目标地层,此过程中会受到不同的剪切作用。因此,在30 ℃、10-2~103s-1的扫描中,考察了剪切速率对不同浓度一体化稠化剂流变性能的影响,结果如图4所示。3种浓度的HVFR溶液在低剪切速率下的黏度保持不变,表现出牛顿流体行为,此时对应的黏度为零切黏度(η0)。η0越大,表明溶液存在更多缠结的大分子链。7000 mg/L HVFR 聚合物溶液的η0明显高于其余2 种聚合物溶液,表明HVFR具有良好的增黏能力。此外,在高剪切速率下表现出黏度随剪切速率的增加而减小的非牛顿流体行为。这是由于在高剪切作用下,HVFR的线团处于伸展状态,此时HVFR分子链间的缠结作用被破坏,其主链将按照剪切力的拉伸方向取向,导致线团尺寸在流动方向上减小,对溶剂流动的阻碍也减小,宏观上表现为剪切变稀。这种行为使HVFR 在水力压裂过程中可提供良好的流动性。换言之,一体化稠化剂可以很容易地从地面泵入地层进行压裂施工作业。

图4 不同浓度HVFR溶液的表观黏度随剪切速率的变化

2.5 降阻性能

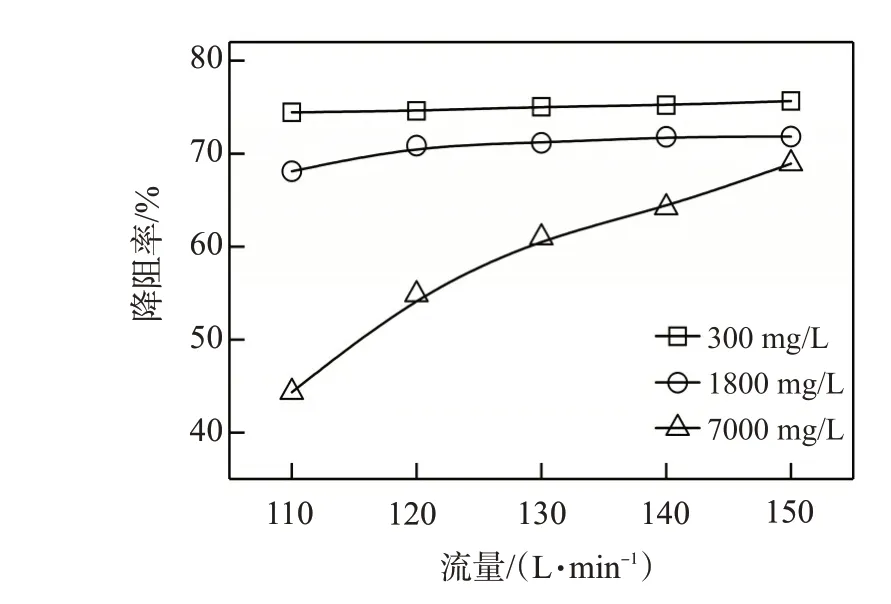

配制300~7000 mg/L 的HVFR 聚合物溶液,在30 ℃下采用压裂液管路摩阻仪评价HVFR 的降阻性能,结果如图5 所示。不同浓度HVFR 溶液的降阻率随流量的增加而增大。这是由于降阻性能与湍流程度相关。流量越大,流速越快,湍流程度越大,因此降阻率越高。此外,不同浓度HVFR溶液降阻率对流量的依赖性不同。当流量从110 L/min 增至150 L/min时,300 mg/L HVFR溶液的降阻率仅从74.4%增至75.6%;而1800 mg/L HVFR 溶液的降阻率从68.1%增至71.8%;对于交联基液(7000 mg/L HVFR),降阻率从44.3%大幅增至68.9%。上述实验结果表明,该一体化稠化剂具有良好的降阻性能。

图5 不同浓度HVFR溶液的降阻率随流量的变化

2.6 耐温耐剪切性能

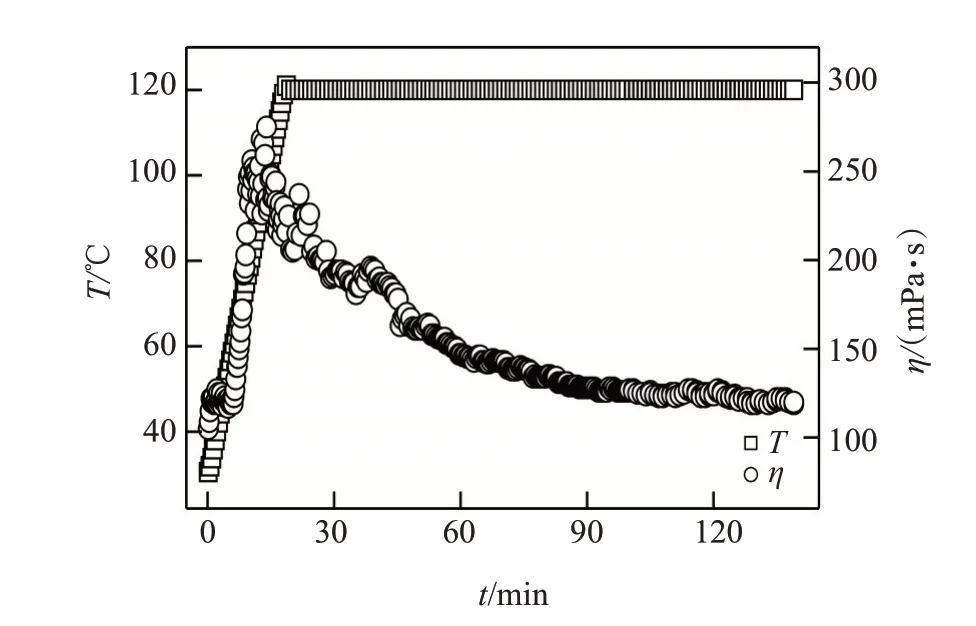

在120 ℃、170 s-1的条件下,用流变仪对基于HVFR 的交联压裂液(7000 mg/LHVFR+2000 mg/L交联剂+2000 mg/L 除氧剂)进行耐温耐剪切实验,结果如图6 所示。在测试温度达到目标温度前,压裂液体系黏度先保持不变,在温度升至约60 ℃时,压裂液黏度开始快速增加,说明发生了交联反应,此时的交联增黏作用大于加热降黏作用,宏观上黏度呈现增加的趋势。当温度达到120 ℃时,压裂液的黏度最大。随着时间的延长,在温度和剪切的双重作用下黏度逐渐降低。在120 ℃连续剪切120 min 后,压裂液保留黏度约为120 mPa·s,大于压裂施工所要求的50 mPa·s,说明该压裂液具有良好的耐温抗剪切能力。

图6 交联压裂液的耐温耐剪切性能

2.7 携砂性能

作为压裂液,还需具备良好的携砂能力。实验中所用陶粒粒径范围为0.85~0.106 mm,陶粒占总体积的15%。实验结果表明,不同粒径的陶粒在65 ℃下均具有良好的悬浮能力,静置120 min 内均未发生明显沉降,说明该压裂液具有优异的悬砂能力,完全满足压裂作业的要求。

3 结论

通过自由基聚合制备了高黏高降阻一体化稠化剂HVFR,其相对分子质量为22.7×106。HVFR 粉末的溶解速率快,1 min 增黏率达到93%,有利于实现压裂液的在线连续混配。

HVFR 稠化剂具有一剂多能特性,通过调整HVFR 的浓度实现低黏滑溜水、高黏滑溜水和胶液之间的自由转换。HVFR 作为低黏、高黏滑溜水时具有良好的降阻性能,150 L/min流量下的降阻率均大于70%;作为胶液时,相同流量下的降阻率可达到68%。基于HVFR的交联压裂液具有良好的携砂能力及耐温耐剪切性能。该项研究不仅为压裂液提供了一种新的材料,而且为合成聚合物在未来页岩油气开发行业中的应用开辟了新的途径。