钻井液固相分析与计算中常见问题讨论及处理方法*

2022-07-04蔡利山

杨 健,蔡利山

(1.中国石化西南油气分公司,四川成都 610041;2.中国石化石油工程技术研究院,北京 102200)

0 前言

钻井液中固相颗粒在配伍各种工业添加剂的液相中分散均匀度以及分散后所形成多相流体的流动性是决定钻井液综合性能的重要因素。在钻井工作实践中,人们认识到固相含量是影响钻井液流动性优劣的关键因素[1]。随着钻井工程对钻井液技术不断提出更高的要求,固相含量及固相性质对于影响钻井工程安全性的各项技术性能的研究也更加深入,例如流变性能、润滑性能、携带能力等[2]。大量的现场实践也证实,体系中低密度固相(即劣质固相)含量的升高会直接降低机械钻速[3]。由于固相含量对钻井液性能及现场调控工艺的影响表现在多个方面,由此加速了包括流体性能调控以及维护控制工艺技术的研究和进步,如用作改善液相物理化学性质使之与各种固相材料形成的固-液混合相具有更高技术指标的各种化工材料的不断研发和投入使用,新型固相控制类机械不断推出,效能也不断提高[4]。为了评价固相调控手段对于劣质固相的去除效果,需要尽可能准确地测定钻井液体系中各种固相物质的含量。但操作中发现固相分析存在以下两个较为明显的问题:①分析计算中个别变量的物理意义容易混淆,尤其对于液相含盐的情况;②采用现行标准分析计算时,得到的结果误差较大,甚至严重偏离实际情况。由于固相分析结果是直接用于现场钻井液维护方案制定与施工技术的指导,因此其准确性对维护效果影响很大,有必要就固相分析操作中存在的问题进行分析讨论,使现场技术人员能够明确劣质固相污染程度,并根据低密度固相含量情况合理制定固相控制方案,以避免固相控制操作的“过度化”,在考虑经济性的同时确保调控效果。

在现场钻井液性能技术指标监控过程中,关于浆体固相含量的测定与计算,水基体系一般笼统说明是执行国家标准GB/T 16783.1—2014《石油天然气工业 钻井液现场测试 第1 部分:水基钻井液》[5]。由于编制过程中部分常量的取值范围有所不同,必然导致最终计算结果的差异,例如,低密度固相(钻屑)的密度为2.5~2.8 g/cm3,高密度固相(加重材料)的密度为4.2~4.5 g/cm3,体系中油类物质(通常为钻井液润滑剂类)密度为0.8~0.9 g/cm3,计算时取值不同会导致最终结果的差异较大。一般而言,劣质固相(钻屑)含量以及固相数据的精确度与浆体性能参数的变化并不是线性关系,现场作业中,由于固相含量对钻井液性能的影响具有积累效应,当劣质固相达到钻井液体系的容忍极限时,钻井液性能变化出现拐点,给现场维护作业带来极大困难。因此,尽可能准确地给出钻井液中各种固相的含量,对于提高钻井液性能维护效率,降低维护成本具有重要意义。本文首先测试一系列现场用钾基聚磺钻井液体系的总固相含量、水含量、油含量,再分别根据GB/T 16783.1—2014《石油天然气工业钻井液现场测试第1部分:水基钻井液》和《钻井手册·上(甲方)》计算钻井液的水相密度、盐矫正后固含量、低密度固相含量、高密度固相含量。分析了固相含量计算结果的准确性,指出了操作和计算中需要注意的几个问题,并探讨了固相含量数值合理范围。此外,对固相含量测定与分析计算中出现的计算值与现场实际操作结果偏离较大的现象作了实例分析。

1 实验部分

1.1 材料与仪器

实验所用钻井液体系均为钾基聚磺钻井液体系,随机从川西工区800多组样品中抽取。

ZNG-A型固相含量测定仪,青岛同春公司。

1.2 实验方法

采用ZNG-A 型固相含量测定仪测定钻井液的总固相含量、水含量、油含量。具体地,按照操作要求,量取20 mL的水基钻井液,将浆杯紧固密封后接通电源加热灼烧,直至样品中的液相部分完全蒸馏,一般需要加热70~80 min。加热蒸馏过程结束后,读取量筒中收集液相的体积(毫升数),据此计算得到总固相含量、水含量、油含量。

分别根据GB/T 16783.1—2014《石油天然气工业钻井液现场测试第1 部分:水基钻井液》和1990年6月第一版的《钻井手册·上(甲方)》[6],计算钻井液的水相密度、盐矫正后固含量、低密度固相含量、高密度固相含量。

2 结果与讨论

2.1 钻井液体系相关数据处理

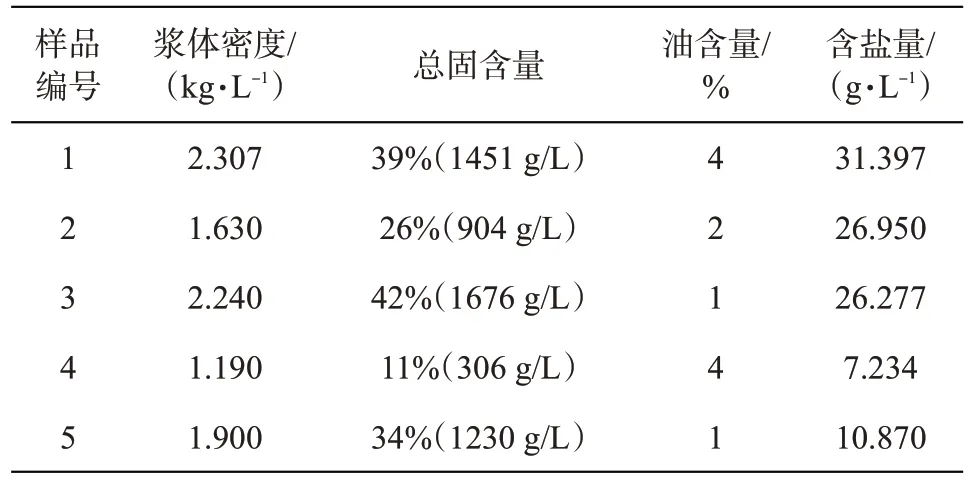

为了确保分析数据的客观性和普遍性,获取数据的样品均随机抽取于川西工区800 多组样品中,密度范围为1.19~2.24 kg/L,基本上涵盖了现场钻井液密度使用频率最高的范围,体系液相除因地层水矿化度引起的Cl-背景值以外,其余Cl-含量均为人工添加KCl 所致。表1 和表2 分别列举的5 组现场钻井液样品相关参数的测试值和采用两种方法计算得出相关参数(水相密度、盐矫正后固含量、低密度固相含量、高密度固相含量)的计算值。由表2可知,分别采用GB/T 16783.1—2014《石油天然气工业钻井液现场测试第1 部分:水基钻井液》(方法A)和1990 年6 月第一版的《钻井手册·上(甲方)》(方法B)的方法计算得出的高、低密度固相含量具有相同的变化趋势,且采用方法B得出的数值稍高,但比较符合现场实际情况。根据方法B得出的固相含量数据指导现场固相控制操作时,可能导致低密度固相清除力度加大,但这有利于现场钻井液性能维护。

表1 钻井液相关参数的测试值

表2 钻井液相关参数的计算值

2.2 固相含量计算结果准确性分析

影响固相含量计算结果准确性的因素主要有:①体系含盐量;②浆体密度测定值;③实验操作时蒸馏器的密封性;④体系中各种固相成分密度变化情况。关于这3种因素的影响简要叙述如下:

(1)体系盐含量。该因素对固相含量数值的影响主要体现在计算方法的准确性上,若用于盐含量的计算公式的准确性高,则对应的固相分析数据比较准确。

(2)钻井液密度值测量的准确性。钻井液密度测定是否准确,对固相成分分析计算影响很大,密度数值误差Δρ≥0.03 时,可能导致固相数据无法使用。现场钻井液经常会包裹一定量的气泡,这会导致密度数据严重失真,鉴于此,在进行固相含量测定操作时,建议采用压力式密度计对浆体密度进行校正测量,这样可以最大限度地减小测定密度的误差。

(3)仪器因素。目前测定钻井液固相含量采用的ZNG-A 型固相含量测定仪的配套蒸馏器的丝扣连接部位是否密封,对数值读取影响很大。如果操作时蒸馏器的丝扣连接部位没有彻底拧紧,会导致一部分蒸馏物直接从连接处散逸(实操时会有丝扣连接处冒烟现象),一旦发生这种情况,意味着固相含量测定操作失败。

(4)体系中不同固相密度的影响。一般而言,组成钻井液体系固相的成分主要有商业坂土、钻屑、加重材料、人工添加的功能性材料、可溶性盐类[7],其中钻屑和加重材料的密度可能会不断变化。钻屑的主要成分是钻进时遇到的各类岩石,而不同种类岩石的密度是有差异的,钻井最常钻遇的地层有砂岩、泥岩、泥页岩、灰岩等,这些岩石的密度在1.5~2.8 g/cm3范围变化,例如泥岩的密度一般为1.5~2.0 g/cm3,砂岩的密度为2.0~2.7 g/cm3,灰岩的密度为2.5~2.8 g/cm3。由于钻进过程中钻遇地层以及钻屑的混入量在不断变化,这会给最终的固相计算数值带来程度不等的误差。

在上述各因素所可能造成的误差中,因仪器导致的误差属于系统误差,可以通过仪器校验和检定加以减少;操作过程中存在的偶然误差和过失误差,可通过各环节操作强化管理和数据复核加以减少;钻遇地层变化造成的固相密度变化带来的数据处理误差属于不可控误差,只能根据经验定性判断;盐含量的误差属于可控误差,它和所使用计算公式的准确性直接相关。表3列出了盐含量对固相含量准确性影响的分析评价数据。直观起见,固相含量均采用单位g/L的数值。

表3 中的11 组数据均随机取自2018—2021 年间的现场浆体检测信息。这些样品的密度值分布为1.44~2.65 kg/L,Cl-含量值分布为5900~58200 mg/L。表中的“数值不合理”表示实测总固含量<含盐量校正固含量;数据为负数的误差值表示实测总固含量-含盐量校正固含量<体系含盐量理论数值。可以看出,按照《钻井手册·(甲方)》(方法B)提供的公式进行固相含量计算时,误差范围一般可以控制在8~50%,11组分析例中,只有一组的误差值超过了60%;而采用国家标准GB/T 16783.1—2014(方法A)提供公式进行固相含量计算,得到的误差数据的离散性非常大,已无法在数值上划定可控制误差范围。实践中,通过对固相含量数值的产生及获取过程溯源认为,最终得到的固相数值的误差在30%~70%是合理的,过高或过低均为不合理。这是因为:①钻进过程中低密度固相进入钻井液体系的数量是不断变化的;②进入钻井液体系的钻屑密度也是变化的;③所使用的加重材料的密度也不是恒定不变的,以加重材料一级达标为基准,进入施工现场的产品其密度值从4.20~4.3x g/cm3的情况均有存在,这种随机性因素会对固相数值产生较显著影响;④体系液相中的盐类物质不是纯NaCl,也有较多量的KCl以及现场根据需要加入的一定数量的CaCl2,不同的盐类物质具有不同的偏摩尔效应,几种盐的混合溶液具有的偏摩尔效应最终反映在液相体积分数的变化上,简明起见,标准或手册所提供的公式一般均以NaCl 为基准进行计算公式的推导,这些公式用于钻井液液相参数的计算时必然存在一定的误差;⑤人工添加的封堵类材料,以不同粒径的碳酸钙居多,这会使样品的低密度固相数值增高。此外受测样品的取样时间点也是随机的。在所有这些因素的相互叠加影响下(正叠加与负叠加同时存在),实际操作中“实测总固含量-含盐量校正固含量≠体系含盐量理论数值”是合理的,笔者认为,以实测总固含量-含盐量校正固含量≥体系含盐量理论数值最为合理,并保持误差30%~70%的波动范围。

表3 两种不同计算方法引起的固相含量计算误差分析

2.3 固相成分分析操作与计算中需要注意的几个问题

实例计算结果分析表明,采用《钻井手册·(甲方)》(文献[6])提供公式进行固相含量分析计算比采用GB/T 16783.1—2014《石油天然气工业钻井液现场测试第1部分:水基钻井液》(文献[5])提供公式得到的结果与实际情况符合度更高,但前提是要正确理解公式中各量的物理意义,并正确运用于数值的处理中。此处以“高、低密度固相体积分数”计算公式为例明确计算时几个需要注意的一些问题。

公式中的“低密度固相密度×固相含量(即ρL·VS)”项,VS采用固含量测定实验得出的总固含量值(体积分数),该数值为含盐量校正前的数值,含有可溶固相。注意计算时采用小数。

“盐水(体系水相)密度×含盐水相体积分数(即ρw·Vw)”为含盐量校正项,直接计算使用即可。

采用公式“VSF=1-VW-VO”进行固相含盐量校正,其中VO为测得的体系油含量,即为溶解性固相(可溶性盐)校正后的“纯固相”;计算中得到的高密度固相VH和低密度固相VL均为非含盐“纯固相”。

在计算以“g/L”为量纲的高/低密度固相时,无论高密度固相VH还是低密度固相VL,必须使用校正后的固相数据VSF,亦即VH+VL=VSF,而不能直接使用V(S仪器测定得出的总固相),因为VS>VH+VL。这在固相数据处理中是最容易被忽视的地方。

在对样品进行固相数据计算分析时,必须准确测定浆体密度,实践表明,当密度测定值与真实值的误差Δρ≥0.03 kg/L时,得到的固相分析数据基本失去参考价值。

液相中可馏出油相密度ρO的取值会影响计算结果的准确性。国标柴油的密度通常为0.83~0.855 kg/L,因此0.84 kg/L的数值为多数计算处理所采用;但文献[5]推荐用0.80 kg/L的数值,甚至有采用0.90 kg/L 数值的,这些做法都有可能使计算误差偏大。钻井液用润滑材料多为重质油,但受热后可馏出部分的密度大多在0.85 kg/L 左右(接近重质柴油密度),因此比较合理的数值应该采用通用的0.84 kg/L。

采用ZNG-A型固相含量测定仪测定时,如果发现蒸馏器四口连接部位冒烟,表明因仪器密封失效导致操作失败,应立即停止操作,故障排除后重新操作。来自现场的钻井液样品成分比较复杂,内中可能含有各种类型的表面活性剂,蒸馏器部分浆体样品会存在受热后爆沸现象,导致浆体直接进入冷凝器后排入接收容器中,导致实验操作失败。这种情况比较罕见,但操作时偶尔会遇到。一旦发生这种情况,通常加入消泡剂抑泡的方式已不能奏效,必须采用替换方式获取固相分析所需基础数据。

2.4 固相含量数值合理范围探讨

2.4.1 符合实际情况的固相含量数值的界定

迄今为止,关于钻井液体系合理固相含量范围的确定在行业内没有统一的界定,文献[5]和文献[6]也均未涉及这方面的数值参考范围。这主要缘于以下几个原因:①低密度固相污染程度很高时,钻井液性能并不是必然变差,直接借助理论数据进行界定不符合实际情况;②作为“手册”和“标准”类的规范性文件,给出的技术数据必须建立在严格的数学计算或者是建立在大量的实验数据统计分析基础上;③影响固相含量测定值准确性的因素很多,这也需要大量的实践数据的积累作支撑,条件不具备时无法进行该项工作;④钻井液属于多相流体,其流体特性的优劣和现场维护操作水平、配伍料质量以及当时的行业技术水平密切相关,这种界定必须建立在大量统计数据基础之上。很显然,文献[5]和[6]的编制不具备这种条件,故无法体现这方面的指导性数据。关于固相含量特别是低密度固相含量对钻井液性能的影响,钻井液流变性能变差和低密度固相含量直接相关是业内共识,低密度固相于钻井液“百害而无一利”,某些时候出现的反常情况只是暂时的,劣质固相必然导致钻井液体系性能的全面恶化。因此业界主张在条件允许时尽可能清除体系中的低密度固相,这样有利于降低现场操作难度,节约维护费用。介于这种需要,笔者认为有必要就“合理固相含量范围”进行界定,以规范钻井液设计中的相关内容,指导并约束现场钻井液维护与处理。关于这方面的工作,王维[8]根据现场数据,给出了冀东地区钻井液的ρ-S推荐范围,见表4。笔者根据2015~2021 年间检测的2000 多组密度范围1.20~2.60 kg/L的钻井液样品固相测定值的统计分析结果,给出了西南地区钻井液的ρ-S推荐范围,见表5。对比两组推荐数值可以看出,表4 给出的数值只是一种原则性判断,对于现场工作具有一定的借鉴意义,但无法指导钻井液设计,特别是关于“ρ>1.4 kg/L,推荐固相含量值25%”一组数据明显有误。在现场实践中,在钻井液密度为1.4 kg/L 时,25%的固相含量已经属于低密度固相污染特别严重的程度。因此文献[8]中给出的该组数据的参考价值很低。考虑到数据采集的时间跨度较大、数据量具备统计学意义、数据范围涵盖幅度较宽等因素,认为表5 推荐值对于国内其它地区的钻井液设计也具有很好的参考意义。

表4 冀东地区钻井液合理ρ-S推荐范围[8]

对比表4 和表5 可以看出,同一密度范围的钻井液,文献[8]给出的ρ-S推荐值偏高。例如当ρ>1.4 kg/L 时,文献[8]认为总固相体积分数S<25%即算正常,但以西南地区钻井施工实践经验,如果密度为1.40 kg/L 的钻井液的S<16%时,表明该浆体低密度固相污染严重,现场必须加大清除力度,而且现场作业情况也显示,这时伴随钻井液体系流变性能变差的概率也较高。如果以S<25%的标准对密度为1.40 kg/L的钻井液进行固相调控,现场绝对无法接受,最起码西南地区是不允许这种情况出现的。表5 的ρ-S推荐值来自于近2000 组浆体的测定数据统计数值,就统计学意义而言具有很高的可信度,建议将列举于表5 的数据作为钻井液固相含量设计的参考依据。

2.4.2 实践中固相含量测定数值异常情况举例

在钻井液固相含量测定实践中,笔者发现部分浆体的固相测定数值明显不符合实际情况。为了查找原因,对测定过程及所用仪器进行检查后确定不存在问题;对测定数值进行核查发现所得数据无误。笔者收集了部分比较典型的与实际情况不符的固相含量测定数据,列于表6。

表6 部分测定值异常的固相含量数据

在现场作业中,当钻井液密度高于1.25 kg/L时,就要考虑进行加重操作了,而表6列出的测定数据中,有3 组密度为1.38~1.40 kg/L 实测样品的加重剂含量为零,其余6 组的加重剂含量和实际情况也相差很大。例如加重剂含量最高的第9组实测例(密度为1.60 kg/L),其高密度固相体积分数只有8.8%(以加重剂密度为4.2 g/cm3计,浆体中加重剂含量仅为370 g/L),这显然严重偏离现场实际水平。实际上,如果密度为1.60 kg/L的钻井液总固相分数以合理推荐高限23%计,其加重剂体积分数应不低于13%,理想值可以达到15%~16%。从各种密度范围钻井液固相含量测定值统计情况看,受测样品的密度越低,固相数据测定值误差越大,但也有例外。例如表6 所列密度为1.16 kg/L 的钻井液(10#样品)仍然含有高密度固相,就常识而言,密度为1.16 kg/L的钻井液是不需要加重的,但分析数值仍然显示有加重剂存在。这是因为10#样品取自井深7032 m,该井在上部井段的施工作业中使用的高密度钻井液在取样时肯定会有部分残留,导致固相成分中仍会含有少量加重剂,这也从侧面证明,文献[6]推荐的计算方法更为合适。至于部分测定数据与现场实际严重偏离的情况只能说明影响固相数据准确性的因素比较复杂。关于钻井液固相数据计算与分析结果的合理性,国家标准GB/T 16783.2—2012《石油天然气工业钻井液现场测试第2部分:油基钻井液》[9]”存在同样的问题:按照标准提供的计算程序得到的固相含量值与实测得出的数值相差很大。为了直观验证这一问题,笔者专门配制了3 种密度分别为1.50、1.80 和2.10 kg/L 的油基钻井液体系,配制时只是按照配方要求配伍了20 g/L有机土,没有添加任何低密度材料,但以文献[9]提供的计算程序得出的固相数据中,竟然含有100~150 g/L 的低密度固相,唯一合理的解释就是所使用的加重材料中含有等量的低密度固相,但质检数据表明,企业标准Q/SHCG 90—2016《钻井液用加重材料技术要求》一级达标的重晶石材料不可能含有如此数量的低密度杂质。

3 结论

现场工作中,由于钻井液体系中固相物质的组成及部分固相成分的密度不断变化,导致固相含量测定值与计算值有程度不等的偏差,但不影响测定结果对现场工艺过程的指导作用。

国家标 准GB/T 16783.1—2006/ISO 10414:2001中给出的固相含量计算公式误差较大,建议采用“钻井手册(甲方)上册”所列公式进行固相数据的处理与计算。建议在适当时候对该标准中关于钻井液固相测定操作部分进行适当修订。

钻井液固相含量合理范围的界定因地区、操作人员以及固控设备技术水平的变化而呈现较大差异,客观地讲,钻井液固相控制水平标志着一个时期钻井液技术提升的幅度,所谓“合理范围”也是相对的。