黄河流域沉沙池泥沙制备陶粒及其性能研究

2022-05-18杨丽艳梅锐锋杨大山梁家麟李春全孙志明

杨丽艳,马 鑫,梅锐锋,杨大山,梁家麟,李春全,孙志明

[1.中国矿业大学(北京)化学与环境工程学院,北京 100083;2.内蒙古水利科学研究院]

黄河是中华民族的母亲河,在中国经济社会发展和生态安全方面具有十分重要的地位。然而,由于其中含有大量泥沙,黄河也是世界上最为复杂、难治理的河流之一[1-4]。黄河泥沙量大面广,如不加以整治和利用,会严重危及两岸人民群众的生命财产安全[5-6]。另一方面,黄河泥沙作为一种特殊的自然资源,可被广泛应用于建筑、沉陷地填充及河堤建设等领域[7-11],不仅可以减少矿产资源的使用,还可以缓解当地生态环境的压力。

陶粒因轻质、高强、多孔而具备优良的使用性能,在建材、园艺、净水等行业应用广泛[12-13]。传统陶粒制备的基体材料多以黏土、页岩矿物等为主。由于中国矿产资源日益减少以及固体废弃物急剧增加[14-16],目前对陶粒基体材料的研究逐渐集中在粉煤灰、矿物尾矿及建筑废料等固体废弃物上[17-21]。黄河沉沙池中的泥沙虽成分复杂,但是一种潜在的陶粒制备原料。另一方面,现今对陶粒制备工艺条件的研究主要集中在煅烧温度及时间,考察因素比较单一[18-22],对影响陶粒性能较大的预热条件、升温速率等因素的研究较少,且现有研究中工业废弃物的利用率仍偏低。基于此,本研究以黄河流域沉沙池泥沙为主要原料,煤粉为造孔剂,系统研究了煤粉用量、煅烧温度、煅烧时间、升温速率、预热条件等主要因素对所制备陶粒性能的影响规律,并得出了其优化的制备工艺及机理。

1 实验

1.1 原料

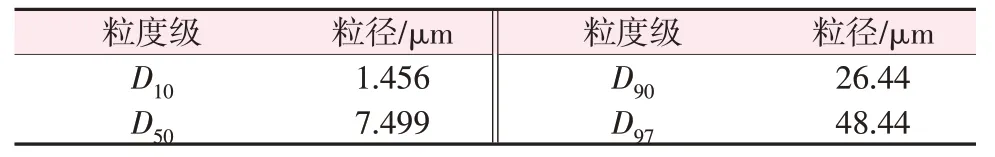

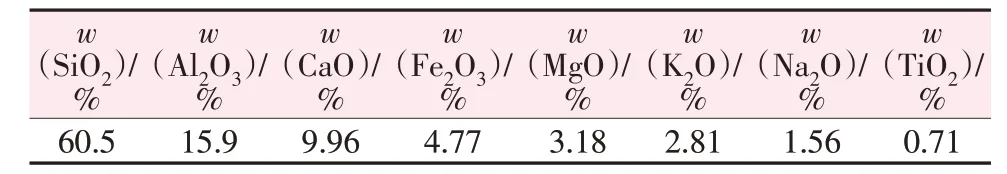

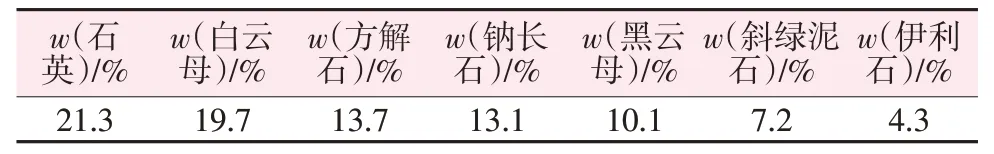

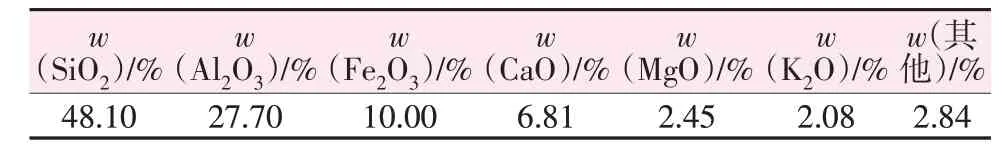

黄河泥沙取自于内蒙古自治区阿拉善盟孪井滩沉沙池,其主要的理化性质及成分分析如表1~3 所示。由表1可以看出,沉沙池泥沙粒径较小,可直接用来制备陶粒。由表2 可以看出,其主要化学成分为SiO2和Al2O3,其成分和含量(质量分数,下同)皆在Riley 三相区间(SiO2:40%~79%,Al2O3:10%~25%,助溶剂:13%~26%)。由表3可以看出,该泥沙主要矿物成分为石英,还含有一定量的白云母、方解石和钠长石等矿物。煤粉来自宁夏回族自治区石嘴山市宁夏煤业有限责任公司洗选中心太西洗煤厂跳汰中煤,灰分为39.1%。表4为煤粉灰分的主要化学成分及含量分析结果,表5 为煤粉灰分的主要矿物成分及含量分析结果。由表4~5 可知,煤粉灰分的主要化学成分为SiO2和Al2O3,主要矿物为高岭石和石英。

表1 泥沙粒度分析结果Table 1 Granularity analysis results of sediment

表2 泥沙的主要化学成分及含量分析结果Table 2 Main chemical components and content analysis results of sediment

表3 泥沙的主要矿物成分及含量分析结果Table 3 Main mineral composition and contentanalysis results of sediment

表4 煤粉灰分的主要化学成分及含量分析结果Table 4 Main chemical components and content analysis results of pulverized coal ash

表5 煤粉灰分的主要矿物成分及含量分析结果Table 5 Main mineral composition and content analysis results of pulverized coal ash

1.2 黄河泥沙陶粒的制备工艺

按照原料配比分别称取相应质量的泥沙和煤粉,将原料混合均匀后加入30%的水搅拌,然后置于造粒机中造粒得到生料球,将生料球放入干燥箱中干燥至恒重,将干燥好的生料球放入电阻炉中,在一定的焙烧条件下煅烧,最终得到黄河泥沙陶粒。通过对工艺条件的控制,研究煤粉的用量、煅烧温度、煅烧时间、升温速率、预热温度、预热时间对陶粒性能的影响规律,确定黄河泥沙陶粒的优化制备工艺。

1.3 陶粒的性能测试

1.3.1 堆积密度

将量筒放在电子天平上,加入一定质量的陶粒,使陶粒的上平面与量筒的刻度线在水平视线上保持一致,读出陶粒的质量与体积,陶粒的堆积密度计算公式为式(1)。

式中:ρ为陶粒的堆积密度,kg/m3;m为陶粒质量,kg;V为陶粒体积,m3。

1.3.2 1 h吸水率

称取一定质量的陶粒于烧杯中,向烧杯中加入一定体积的水没过陶粒,1 h后,取出陶粒,用潮湿的毛巾将陶粒表面水分擦干,再次称量陶粒质量,陶粒的1 h吸水率计算公式为式(2)。

式中:p为吸水率,%;m1为干燥陶粒质量,g;m2为吸水陶粒质量,g。

1.3.3 压裂力

将单颗陶粒置于万能试验机上,以10 mm/min的速度施加压力直至陶粒破裂,记录传感器所示的试验力峰值,每组测试10 个陶粒,取平均值为该组陶粒的压裂力值。

1.3.4 筒压强度

将陶粒倒入高度为100 mm的承压筒内,敲击承压筒周围数次使陶粒与筒口平齐,然后将承压筒放在万能试验机正下方,以500 N/s 的速率匀速加载荷,当冲压深度为20 mm时记下压力值,陶粒的筒压强度计算公式为式(3)。

式中:f为筒压强度,MPa;P为压入深度为20 mm 时的压力值,N;A为冲压面积,mm2。

1.4 陶粒的表征方法

采用SU8010 型扫描电子显微镜对陶粒样品进行微观形貌检测,将陶粒破碎制样后进行喷金导电处理,然后放入扫描电镜仪器中对表面形貌进行拍摄得到陶粒SEM微观形貌图;采用D8 ADVANCE X射线衍射仪对陶粒样品进行XRD 检测,使用Jade 6.0 分析软件对衍射数据分析整理得到陶粒的物相组成。

2 结果与讨论

2.1 煤粉用量对陶粒性能的影响

在预热温度为500 ℃、预热时间为20 min、煅烧温度为1 100 ℃、煅烧时间为30 min、升温速率为20 ℃/min 煅烧条件下,探究煤粉用量对泥沙陶粒性能的影响规律,并对不同煤粉用量条件下制备的陶粒样品的压裂力、堆积密度、吸水率进行检测结果见图1。由图1 可知,随着煤粉用量的增加,陶粒的压裂力先增加后减小,在煤粉用量为10%(质量分数)时达到最大值;另一方面,随着煤粉用量的增加,样品堆积密度不断减小,吸水率则不断增加。这是由于煤粉在陶粒制备过程中燃烧放热,煤粉用量的增加会提高实际煅烧温度,使陶粒釉化率升高,造成压裂力有所增大;同时陶粒内部细小孔洞也逐渐增多,使得陶粒密度降低,而吸水率增加;当煤粉用量达到10%时,陶粒压裂力最大,堆积密度较小,所以确定煤粉的优化用量为10%。

图1 煤粉用量对泥沙陶粒性能的影响Fig.1 Influence of the amount of pulverized coal on the performance of silt ceramsite

2.2 煅烧温度对陶粒性能的影响

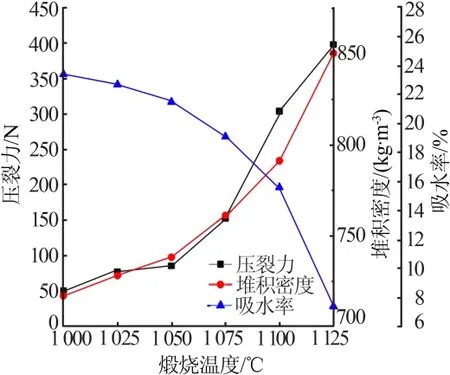

在煤粉用量为10%、预热温度为500 ℃、预热时间为20 min、煅烧时间为30 min、升温速率为20 ℃/min 煅烧条件下,研究煅烧温度对泥沙陶粒性能的影响规律,并对不同煅烧温度条件下制备的陶粒样品的压裂力、堆积密度、吸水率、物相组成及微观形貌等进行检测,检测结果见图2~4。

图2 煅烧温度对泥沙陶粒性能的影响Fig.2 Influence of calcination temperature on the performance of silt ceramsite

由图2可知,随着煅烧温度的增加,泥沙陶粒的压裂力和堆积密度逐渐增加,吸水率则逐渐减小。

由图3a~3b可知,在温度为1 000 ℃时陶粒由于焙烧不充分,导致其结构相对松散,所以堆积密度和压裂力相对不高;由图3c~3f 可知,随着温度的升高,有越来越多的玻璃质结构形成,这是由于原料中的氧化硅和氧化铝等成分在高温条件下发生高温固相反应,增加了陶粒的致密度,使得泥沙陶粒的堆积密度和压裂力增加,而吸水率有所降低。

图3 不同煅烧温度下制备的泥沙陶粒的SEM微观形貌Fig.3 SEM microscopic morphology of silt ceramsite at different calcination temperature

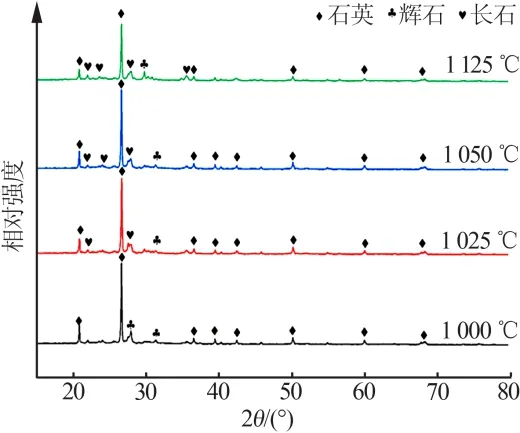

由图4 可知,当煅烧温度为1 000 ℃时,原料中的方解石和云母等物相消失,而出现了辉石相;随着煅烧温度的不断升高,陶粒中长石的特征峰强度则逐渐增强;当温度为1 125 ℃时,陶粒表面孔洞较多且内部孔洞周围结构较致密,此时陶粒压裂力值较大,吸水率较小;而当温度达到1 150 ℃时,陶粒样品发生熔融黏连,难以测其性能。综上所述,确定泥沙陶粒的优化煅烧温度为1 125 ℃。

图4 不同煅烧温度下制备的泥沙陶粒XRD谱图Fig.4 XRD patterns of silt ceramsite prepared under different calcination temperature

2.3 煅烧时间对陶粒性能的影响

在煤粉用量为10%、预热温度为500 ℃、预热时间为20 min、煅烧温度为1 125 ℃、升温速率为20 ℃/min 煅烧条件下,研究煅烧时间对泥沙陶粒性能的影响规律,并对不同煅烧时间条件下制备的陶粒样品的压裂力、堆积密度和吸水率进行检测,结果见图5。由图5 可知,当煅烧时间较短时,陶粒未能充分焙烧;随着煅烧时间的增加,矿相共融产生的玻璃质结构逐渐增多,导致陶粒致密化,从而使压裂力和堆积密度增加,而吸水率减小;当煅烧时间大于30 min 时,陶粒发生过烧;在40 min 时,陶粒之间开始出现黏连现象,且随着煅烧时间的增加,黏连现象逐渐严重,原因是煅烧时间过长,矿相共融产生的具有黏性的液相开始相互流动,填充了陶粒的孔隙,使陶粒相互黏连变形,导致压裂力、堆积密度和吸水率均降低。当煅烧时间为30 min 时,陶粒压裂力值最大且吸水率相对不高。综合考虑能耗问题,确定泥沙陶粒的优化煅烧时间为30 min。

图5 煅烧时间对泥沙陶粒性能的影响Fig.5 Influence of calcination time on the performance of silt ceramsite

2.4 升温速率对陶粒性能的影响

在煤粉用量为10%、预热温度为500 ℃、预热时间为20 min、煅烧温度为1 125 ℃、煅烧时间为30 min 煅烧条件下,研究升温速率对泥沙陶粒性能的影响规律,并对不同升温速率条件下制备的陶粒样品的压裂力、堆积密度和吸水率进行检测,图6为升温速率对泥沙陶粒性能的影响规律。由图6 可知,随着升温速率的增加,泥沙陶粒的压裂力和堆积密度逐渐减小,而吸水率则逐渐增加。原因是当升温速率较慢时,陶粒内部高温固相反应生成玻璃相的速度较慢,不能及时包裹住原料中有机物和碳酸盐矿物分解产生的气体,导致陶粒孔隙较少,密度较高;随着升温速率的加快,越来越多的气体被具有黏性的玻璃相包裹而形成孔洞,使得陶粒结构相对松散,导致密度和压裂力减小,吸水率增加。综上所述,确定泥沙陶粒的优化升温速率为20 ℃/min。

图6 升温速率对泥沙陶粒性能的影响Fig.6 Influence of heating rate on the perfor-mance of silt ceramsite

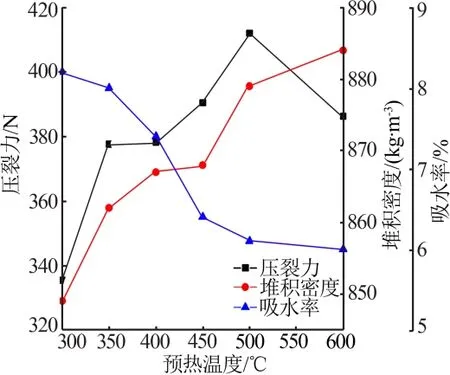

2.5 预热条件对陶粒性能的影响

在煤粉用量为10%、煅烧温度为1 125 ℃、煅烧时间为30 min、升温速率为20 ℃/min 煅烧条件下,探究预热温度和预热时间对黄河泥沙陶粒性能的影响规律,并对不同预热条件下制备的陶粒样品的压裂力、堆积密度和吸水率进行检测。预热的主要目的是使陶粒中的有机物、碳酸盐矿物和水等物质预先发生反应,释放出气体,并通过调整生料球中的组分以防止烧结过程中各组分反应剧烈而使陶粒炸裂。图7 为预热温度对泥沙陶粒性能的影响规律;图8为预热时间对泥沙陶粒性能的影响规律。由图7~8 可知,500 ℃时其吸水率与450 ℃时相差不大,压裂力稍大,但堆积密度却明显增加,450 ℃时其性能已经满足需求,综合考虑能耗问题,故选择450 ℃为优化预热温度。当预热温度为450 ℃时,所制备陶粒的综合性能较好;预热时间为40 min时,陶粒压裂力值达到最大且吸水率最小。综上所述,确定泥沙陶粒的优化预热温度为450 ℃,预热时间为40 min。

图7 预热温度对泥沙陶粒性能的影响Fig.7 Influence of preheating temperature on the performance of silt ceramsite

图8 预热时间对泥沙陶粒性能的影响Fig.8 Influence of preheating time on the perfor-mance of silt ceramsite

2.6 优化条件下制备的泥沙陶粒分析

图9~10 分别为在优化的煅烧条件下制备的泥沙陶粒的SEM微观形貌及XRD谱图。由图9可知,陶粒表面有不规则的孔洞,内部多孔且孔隙周围结构致密,原因是高温下矿相反应生成了玻璃质结构,导致陶粒结构相对致密,同时有机物和碳酸盐矿物产生的大部分气体被这些玻璃相包裹,无法逸出,从而使陶粒内部多孔,而少量气体逃逸至陶粒表面则使陶粒表面出现孔隙。由图10可知,陶粒中主要矿物为石英和长石,辉石和菱铁矿特征峰较小,原因是煅烧过程中方解石和云母等发生物相转变,生成石英和长石族矿物。

在实验室优化条件下制备的泥沙陶粒属国标900 密度级陶粒,将实验室制备的泥沙陶粒与GB/T 17431.1—2010《轻集料及其试验方法》要求的900密度级陶粒进行对比(表6)可知,实验室制备的黄河泥沙陶粒的堆积密度、吸水率和筒压强度均达到国家相关标准。

表6 实验室优化条件下制备的泥沙陶粒与国标900密度级陶粒相关要求对比Table 6 Comparison of silt ceramsite prepared under opti-mized laboratory condition and the relevant requirements of national standard 900 density ceramsite

3 结论

1)以黄河流域某沉沙池泥沙为主要原料,煤粉为造孔剂,在泥沙与煤粉的质量比为9∶1、煅烧温度为1 125 ℃、煅烧时间为30 min、升温速率为20 ℃/min、预热温度为450 ℃、预热时间为40 min条件下,制备出了性能良好的陶粒,其堆积密度、吸水率和筒压强度均符合GB/T 17431.1—2010《轻集料及其试验方法》的要求。本工作为黄河流域沉沙池泥沙资源化提供了一个可行途径。2)所制备的黄河泥沙陶粒多孔且具有良好的强度,其制备原理是:高温导致泥沙中云母、方解石等发生晶相转变,生成石英和长石族矿物,并发生共融生成玻璃相使得陶粒内部孔隙周围结构致密;此外,煤粉和泥沙中的有机物和碳酸盐等矿物生成的气体被玻璃相包裹而形成孔洞。