超大量程电容式加速度敏感结构仿真分析

2022-07-04李明旭揣荣岩杨宇新

李明旭,揣荣岩,杨宇新

(沈阳工业大学信息科学与工程学院,沈阳 110870)

1 引言

结合了半导体工艺和机械工程技术的微机电系统(MEMS)因其高性价比、高集成度等优势在各类工程领域得到广泛应用,MEMS加速度计也凭借其简单成熟的工艺成为了领域内发展较快的传感器之一。压阻式、压电式和电容式是目前国内外大量程和超大量程加速度传感器采用的主要形式[1]。对于电容式加速度传感器,国内外的差距仍然很大,尤其在加工工艺方面,已成为具有普遍性的问题,也是需要突破的主要方面[2]。在此提出的电容式联动薄膜加速度敏感结构,旨在通过改变上、下极板与介质层之间的相互接触面积引起接触电容的变化,从而实现加速度测量的功能。所设计结构表现出优越的线性度和更高的输出电容值,能够解决普通电容式加速度传感器输入与输出之间线性度差、电容变化量小等问题。在工艺中引入干法刻蚀和硅硅键合技术,可有效降低正面图形保护的技术难度[3-4]。

2 敏感结构基本原理

电容式联动薄膜加速度敏感结构如图1所示。结构中单晶硅衬底已预先刻蚀好凹槽,并用热氧化方式生长一层二氧化硅绝缘层;下极板覆于单晶硅衬底上,上方设置有氮化硅介质层和通孔,与衬底凹槽间形成密封的下腔体,此腔体相对于衬底悬空可动。上、下极板边缘通过二氧化硅悬空接触,形成密封的上腔体,腔体内部与外部存在气压差。在上极板上方制作金属层从而起到质量块的作用,使得上极板的形变对外界加速的反应更加敏感。由于上下极板半径远大于极板厚度,当无加速度作用于敏感结构时,上下极板已经处于相互接触状态。此时上下极板的总输出电容主要由非接触电容和接触电容两部分组成[5],即:

式中,ε为电容极板间介质的介电常数,εr为介质材料的相对介电常数,此处ε=εr;ε0为真空介电常数;εa为空气介电常数;d为两极板之间的距离,C为总输出电容,C1为非接触电容,C2为接触电容,ω为挠度函数;t为介质层厚度。

由于介质层的厚度远远小于两极板间距离,且εr远远大于ε0,故当上下极板处于面积可变的接触状态时C2远远大于C1,此时的总输出电容以接触电容为主,则上式可简化为:

当有外界加速度作用于敏感结构时,上极板会随金属层运动产生形变,同时下极板也会随着上极板的运动而发生形变并起到调节作用。由此上下极板会形成联动的结构,使接触面积随加速度的变化以近乎常数的速率改变,因此上下极板间的接触电容会与作用于敏感结构的加速度变化呈现很好的线性关系。上、下极板通过压焊点与外部电路连接,便能将加速度信号转换成电容信号输出。此结构表现出优越的线性度和更高的输出电容值,解决了普通电容式加速度传感器输入与输出之间线性度差、电容变化量小等问题。

3 结构优势

所设计电容式联动薄膜加速度敏感结构主要是通过改变两极板之间接触面积实现加速度测量。悬空式可动下极和上下极板联动不仅大大提高了线性度,还有效增大了线性区域的量程范围。

从工艺角度上讲,干法刻蚀可大大降低正面图形保护中的技术难度[6],SOI基片的顶层硅薄膜厚度的精度可控制在几纳米以内,极板厚度精确性显著提高。硅-硅直接键合技术可实现对SOI基片顶层单晶硅薄膜的完美转移[7],使得两极板的制造工艺更加易于控制和实现,还可通过控制键合腔室的气压来精确设置敏感结构腔体的内部气压[8-9],进一步提高结构的线性度和灵敏度。

4 有限元仿真分析和结构优化

仿真分析工具选用COMSOL Multiphysics多物理场仿真软件。在仿真中,采用控制变量法对所设计结构进行有限元分析和优化,主要对结构进行线性响应范围分析、工作线性度分析和模态分析。

4.1 上极板厚度的影响

在仿真工具中构建模型,将初始结构参数设置为:金属金厚度0.5μm;上下极板厚度皆为10μm,直径皆为520μm;上腔体高度0.5μm;介质层厚度0.05μm;下腔体高度10μm;衬底高度25μm;腔内压力100 kpa。由此设定,可实现加速度测量的基本功能。

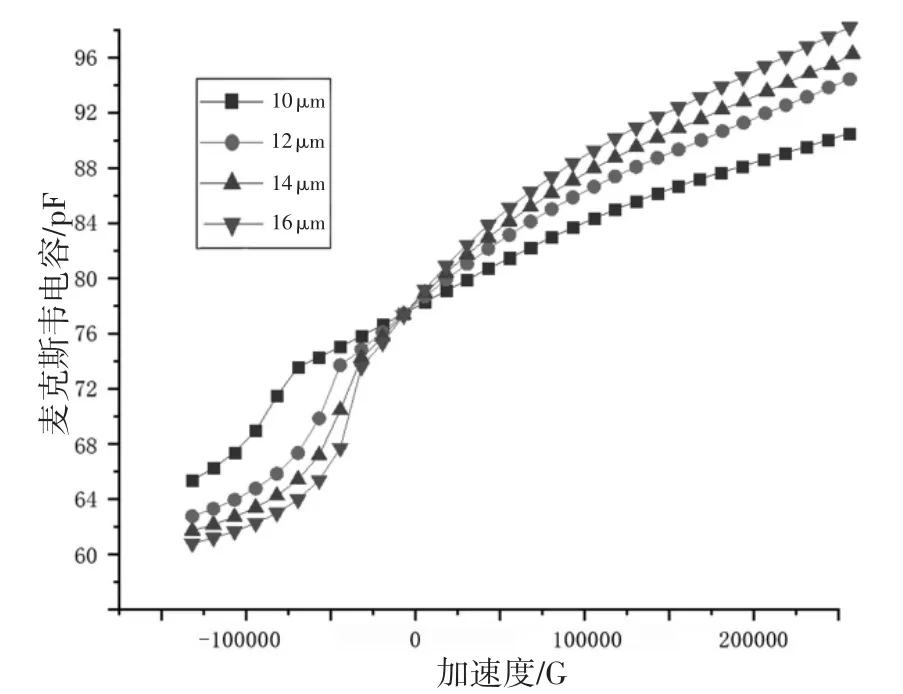

保持仿真网格设置参数和结构其他参数不变,以2μm步长改变上极板厚度。通过仿真分析观察上极板厚度对加速度响应范围的影响,如图2所示。

图2 上极板厚度对加速度响应范围影响

由仿真结果可知,随着上极板厚度的增加,敏感结构对加速度的响应范围向外界加速度正方向移动,线性度大幅度提升,初始电容降低,灵敏度增加。综合考虑线性度和量程需求等因素,选取上极板厚度为15μm进行进一步仿真优化。

4.2 下极板厚度的影响

保持其他参数不变,取上极板厚度为15μm,以2μm为步长改变下极板厚度,再次运行仿真。通过仿真分析得到下极板厚度对加速度响应范围的影响情况,如图3所示。

图3 下极板厚度与加速度响应范围间关系

由仿真结果可知,随着下极板厚度的增加,敏感结构对加速度的响应范围向外界加速度正方向移动,但线性度和灵敏度有所降低。由于上极板厚度保持不变,初始电容未发生明显变化。综合考虑线性度和量程需求等因素,选取下极板厚度为10μm进行进一步仿真优化。

4.3 极板直径的影响

保持其他参数不变,按前两步仿真选定的上下极板厚度,以20μm步长同时改变上下极板直径,进行仿真。通过仿真分析得出极板直径变化与加速度响应范围的关系(以半径表示),如图4所示。

图4 极板直径与加速度响应范围的关系

由仿真结果可知,随着极板直径的增大,敏感结构对加速度的响应范围和初始电容增大,线性度和灵敏度无明显变化。综合考虑量程需求、工艺要求和结构尺寸等因素,选取极板直径为560μm进行进一步仿真优化。

4.4 上腔体高度的影响

以0.1μm为步长改变上腔体高度,即上极板距介质层的高度。通过仿真分析得到上腔体高度对加速度响应范围的影响情况,如图5所示。

图5 上腔体高度对加速度响应范围的影响

由仿真结果可知,随着上腔体高度的增加,敏感结构对加速度的响应范围向外界加速度正方向移动,初始电容值降低,线性度有所提升,灵敏度无明显变化。综合考虑结构实际需求,选取上腔体高度为0.4μm进行进一步仿真优化。

4.5 介质层厚度的影响

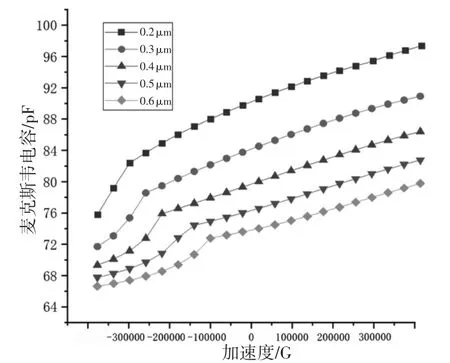

以0.02μm为步长改变介质层厚度,通过仿真分析得到介质层厚度对加速度响应范围间的关系,如图6所示。

图6 介质层厚度与加速度响应范围的关系

由仿真结果可知,随着介质层厚度的增加,敏感结构对加速度的响应范围向外界加速度正方向移动,初始电容降低,线性度和灵敏度无明显变化。综合考虑结构实际需求,选取介质层厚度0.01μm,进行进一步仿真优化。

4.6 其他参数的影响

同样采用控制变量法,对结构金属层厚度、下腔体距衬底高度、腔体内气压、衬底高度等参数进行进一步仿真优化,最终确定加速度敏感结构参数如下:

对于具有上述尺寸参数的加速度敏感芯片,利用有限元软件进行仿真测试分析,得到结构基本应用参数如下:输出灵敏度为1.10×10-4pF/g;非线性度为1.07%FS;满量程时电容变化量约为33pF,达到初始电容值(76 pF)的43.42%;固有频率约为1.2875×105Hz;过载达到30倍量程以上;交叉耦合系数小于1%。上述各指标,均达到结构预期设计要求。

5 结束语

所提出的超大量程电容式加速度敏感结构,通过引入联动薄膜、金属金质量层、密封腔体等,大大提高了结构的线性度和灵敏度。利用有限元软件作为辅助分析手段,一步步优化了整体结构参数,使敏感结构性能得到了显著提升,很大程度改善了普通电容式加速度计线性度差、抗过载能力低、量程小等不足,具有很高的应用推广价值。