直缝埋弧焊钢管穿孔原因

2022-07-04王亚龙

张 乐, 丛 深, 韩 军, 余 志, 王亚龙

(中国石油集团工程材料研究院有限公司, 西安 710077)

2019年,某地一段直缝埋弧焊钢管在试压作业时发生穿孔泄漏,给正常生产造成极大影响[1-2]。该直缝埋弧焊钢管的规格(外径×壁厚)为406.4 mm×10.3 mm,材料为L415M钢,在钢管外防腐层经打磨后,管体区域没发现明显点蚀痕迹,且整个管段内未见明显塑性变形。笔者采用宏观观察、化学成分分析、力学性能试验、金相检验、扫描电镜(SEM)分析等方法对穿孔钢管进行了研究。

1 理化检验

1.1 宏观观察

穿孔直缝埋弧焊钢管的宏观形貌如图1所示。管体为直缝管,在管体中间部位有一处圆形孔洞,局部放大观察,发现穿孔呈现“外粗内细”的现象,可推测此处穿孔刺漏应该是由外向内造成的,并且管体内壁和外壁均未出现壁厚减薄现象。

截取管体穿孔区域并制作试样,测得穿孔孔洞外表面直径约为7 mm,穿孔处内表面呈现金属堆积现象,存在凸起,且附近也未发现明显点蚀痕迹。管样外壁穿孔形貌经局部放大后,发现孔洞内壁仍存在部分青蓝色防腐喷漆的环氧粉末痕迹[见图1e)],说明该穿孔形成于防腐工序之前。

图1 穿孔直缝埋弧焊钢管的宏观形貌

1.2 壁厚测量

采用测厚仪对穿孔周围区域壁厚进行测量,测量间距为50 mm,测量点具体位置如图2所示,测量结果如表1所示。由测量结果可知,该钢管壁厚分布均匀,符合GB/T 9711—2017 《石油天然气工业管线输送系统用钢管》标准中的规定。

表1 穿孔钢管壁厚测量结果 mm

图2 穿孔钢管壁厚测量位置示意

1.3 化学成分分析

在钢管管体制取试样,应用ARL 4460型直读光谱仪对其化学成分进行分析,结果如表2所示。由检测结果可知,该钢管的化学成分符合GB/T 9711—2017标准的要求。

表2 穿孔钢管的化学成分 %

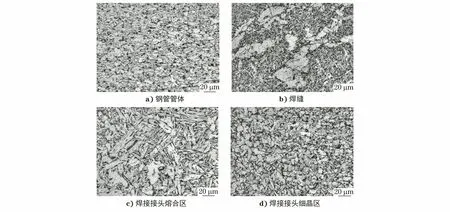

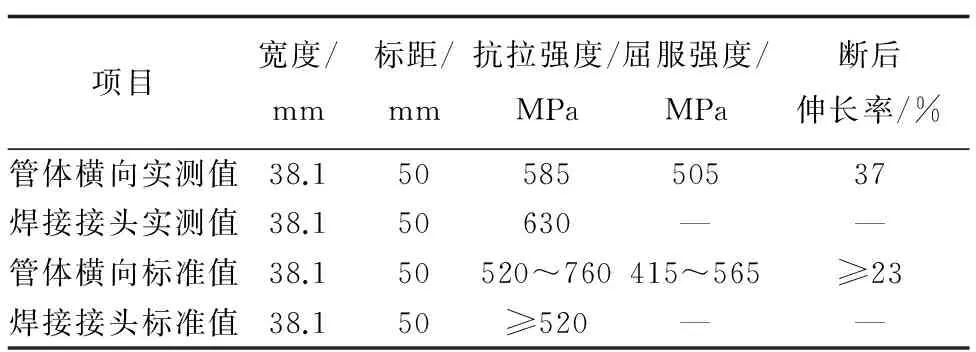

1.4 金相检验

从钢管管体及穿孔处附近取样,对试样进行金相检验,其显微组织形貌如图3所示,焊缝处的检测结果如表3所示。该钢管管体组织为多边形铁素体(PF)与珠光体(P),晶粒度为11.5级,带状组织为0.5级,非金属夹杂物等级为A0.5,B0.5,D0.5级;焊接接头的焊缝组织为针状铁素体(IAF)、粒状贝氏体和多边形铁素体,熔合区组织为粒状贝氏体,细晶区组织为多边形铁素体和马氏体-奥氏体小岛(MA)。

图3 钢管的显微组织形貌

表3 焊缝处的检测结果 mm

在穿孔处附近沿穿孔边界纵向取样,发现其显微组织均有明显的热影响区(见图4),表明该区域发生了局部高温现象,使组织发生变化且变得不均匀,其中包括粗晶区与过渡区,观察可发现,沿穿孔边界区域与粗晶区有马氏体组织。由显微硬度测试结果可知:该处组织的硬度明显高于周边区域,可证实为马氏体组织,马氏体组织的出现进一步证明了管体表面发生了局部高温现象。未受热区组织主要包括多边形铁素体与珠光体。

图4 穿孔处附近微观形貌

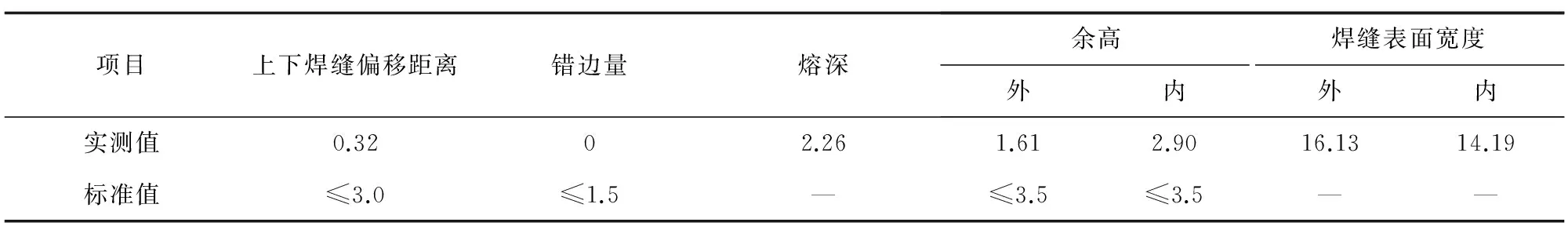

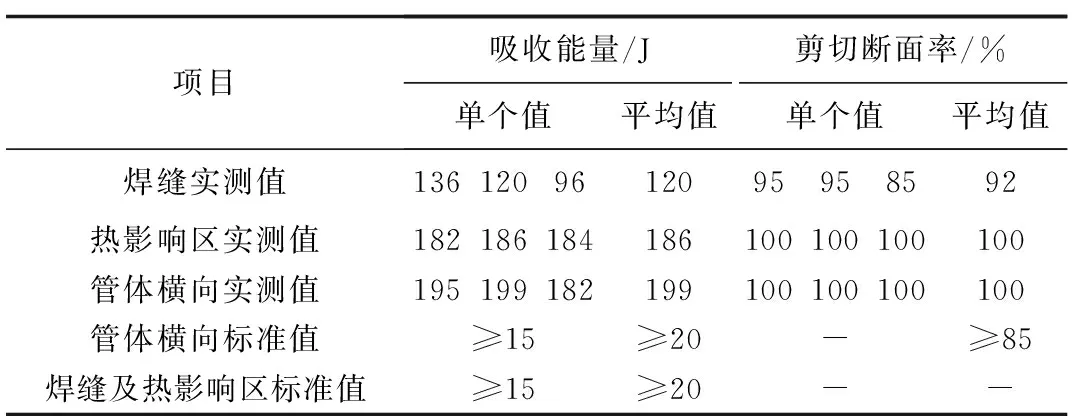

1.5 力学性能及硬度测试

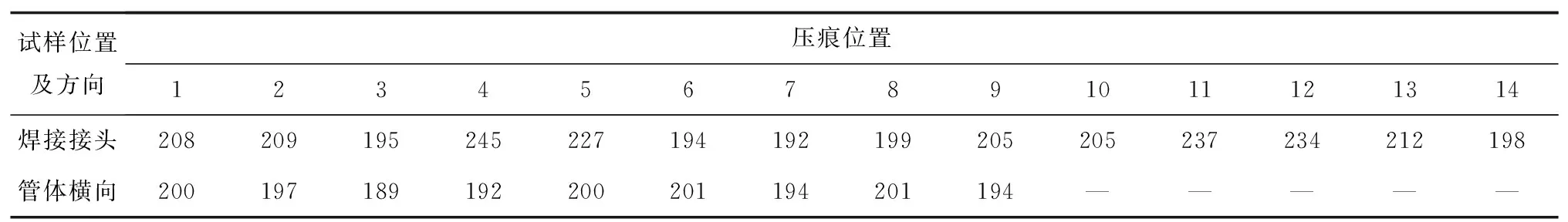

从该钢管管体及焊接接头处取样,分别进行拉伸、夏比冲击、导向弯曲及维氏硬度试验,维氏硬度试验压痕位置如图5所示,拉伸、夏比冲击、导向弯曲及维氏硬度试验结果分别如表4~7所示。结果表明,该钢管力学性能及硬度均符合GB/T 9711—2011标准的要求。

图5 维氏硬度试验压痕位置示意

表4 室温拉伸试验结果

表5 0 ℃夏比冲击试验结果

表6 导向弯曲试验结果

表7 维氏硬度试验结果 HV

1.6 扫描电镜分析

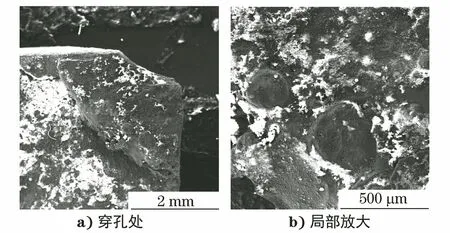

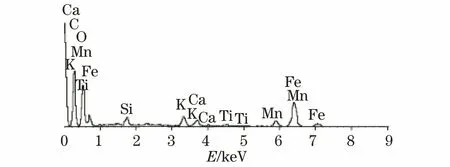

在钢管穿孔处取样,经醋酸纤维+丙酮试剂清洗后,采用扫描电子显微镜及能谱分析仪对试样外表面进行微观形貌观察及能谱分析。钢管穿孔处的SEM形貌如图6所示,可见穿孔外表面平整,无明显塑性变形特征,局部放大可见有轻微的腐蚀产物覆盖,能谱分析结果如图7所示,结果表明:穿孔处表面主要为Fe,O元素,以及Si,K和Ca元素,此外还存在少量Mn元素。

图6 钢管穿孔处的SEM形貌

图7 穿孔处能谱分析结果

2 综合分析

由理化检验结果可知,钢管的化学成分和力学性能均符合GB/T 9711—2017标准的要求。几何尺寸测量结果表明:该钢管的壁厚分布均匀,说明试样无明显点蚀痕迹,且整个管段内未见明显塑性变形。由于该钢管是在投入使用前的试压阶段发生穿孔失效的,因此可排除管体内表面受腐蚀介质等因素产生的腐蚀穿孔[3-5]。

金相检验结果表明,该钢管组织为多边形铁素体+珠光体,晶粒度为11.5级,非金属夹杂物等级为A0.5,B0.5,D0.5级。穿孔处附近组织包括粗晶区与过渡区,其中粗晶区组织粗大且不均匀,沿穿孔边界区域发现有大片板条状马氏体组织,马氏体组织是由管体表面受到高温,当温度上升到淬火温度后冷却形成的。穿孔边界不同位置均发现有明显的组织受热区,同时还发现马氏体组织分布在整个壁厚方向,说明高温覆盖了管体的整个壁厚方向。管体穿孔完全贯穿且垂直于壁厚方向,穿孔呈现“外粗内细”的形貌,穿孔处内表面存在明显的金属融化堆积现象,由此可推断该失效钢管外表面受到高温电焊气割烧伤。

3 结论与建议

(1) 该直缝埋弧焊钢管的尺寸、化学成分、力学性能等均符合GB/T 9711—2017标准的要求。

(2) 该直缝埋弧焊钢管穿孔处组织明显受过高温,并产生热影响区及马氏体组织,穿孔的原因是管体外表面发生高温烧伤。

(3) 建议在焊接作业时,保护好作业区域外的钢管表面,避免产生烧伤;建议对该条管线进行检测,以排查是否存在类似风险。