抗静电丙烯腈-丁二烯-苯乙烯表面电阻及体积电阻测试影响因素

2022-07-04庞承焕李卫领

刘 瑶, 庞承焕, 李卫领, 吴 博

(1.国高材高分子材料产业创新中心有限公司, 广州 510663;2.金发科技股份有限公司企业技术中心, 广州 510663;3.塑料改性与加工国家工程实验室, 广州 510663)

丙烯腈-丁二烯-苯乙烯(ABS)由丙烯腈、丁二烯与苯乙烯三者共聚而成,ABS材料具有良好的加工性能和力学性能,可用于电子、电器等领域[1]。该类材料不具备导电性能,在某些特殊场景中使用其容易产生静电聚集现象,甚至可能引发火灾、爆炸等安全事故。该类材料可以通过表面喷涂或内添加等方式获得一定的抗静电性能。通过内添加抗静电剂,ABS可达到一定的抗静电效果,其具有抗静电效果好、时效长,对力学、加工等性能影响小等特点,近年来被广泛应用[2-5]。

电阻是评价材料抗静电性能的主要指标之一,在日常检测中,常使用电桥、高阻计等对电阻进行测试,不同类型的设备及电极对于材料的电阻会产生一定的影响,特别是不同电极对结果影响较大,这与材料的形状、尺寸及表面接触情况等均有密切关系[6]。除电极本身的差异外,环境温度和湿度、测试电压及试样的接触情况等均会对结果造成一定的影响[7-9]。为了探究外部测试因素对抗静电ABS材料电阻的影响,笔者主要对调节时间、温度、湿度、测量电压及压力等影响因素进行分析,为抗静电ABS材料的电阻性能测试及使用提供参考。

1 试验方法

1.1 试验材料与仪器

试验材料与仪器为:金发科技股份有限公司的ABS-606材料;PELESTAT6500型抗静电剂;RT-58型双螺杆挤出机;BM-90E型注塑机;ZC-90E型高绝缘电阻仪;QY-A-150C型恒温恒湿试验箱。

1.2 试验方案

1.2.1 试样制备

将ABS树脂、抗静电剂及其他添加物按比例混合均匀,挤出机各段温度控制在170~230 ℃,在双螺杆挤出机中挤出、造粒后,在80 ℃条件下烘干3 h。注塑机料筒温度设置在180~220 ℃,注塑压力为45 MPa~75 MPa,将粒子在注塑机上注塑成尺寸为(长×宽×高)为100 mm×100 mm×2 mm的表面光滑、无缺陷的抗静电ABS-1#、ABS-2#方板试样。其他添加物主要为抗氧剂1010、抗氧剂168和相容剂等,主要用于稳定加工及注塑过程,对样品的电阻性能无影响,可根据实际需求选择添加。

1.2.2 测试方法

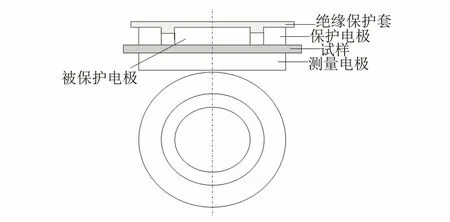

测试电阻时,可根据试样的种类及测试要求的差异,选择使用不同的电极。抗静电ABS属于硬质聚合物树脂,一般注塑成平板进行电阻测试,电阻为106~1012Ω,常使用同轴三电极进行测试。同轴三电极测试方法如图1所示,将试样置于测量电极、保护电极和被保护电极之间,在施加测量电压时,就可以有效地避免外来寄生电压引起的测量误差,而仅测量施加在试样上的两测量电极之间的绝缘电阻具有更高的准确性。

图1 同轴三电极测试方法示意

参考标准GB/T 31838.2—2019 《固体绝缘材料 介电和电阻特性 第2部分:电阻特性(DC方法) 体积电阻和体积电阻率》和GB/T 31838.3—2019《固体绝缘材料 介电和电阻特性 第3部分:电阻特性(DC方法)表面电阻和表面电阻率》进行体积电阻和表面电阻的测试,选择同轴三电极,设定100 V测量电压,试样置于上、下三电极之间,当试样出现接触不良时,部分测试人员会向绝缘保护套上施加外部压力,以增加试样与电极的接触面。试样电化1 min后,读取其电阻。

1.2.3 测试方案

为研究标准环境下不同调节时间、温度、湿度、测试电压及外加压力对表面电阻及体积电阻的影响,设计了不同影响因素试验方案(见表1)。在直流电源电压为100 V,电化时间为60 s的条件下,测试试样(ABS-1#、ABS-2#试样)在不同条件下的表面电阻及体积电阻,其中每组试样测试3次,取平均值。

表1 不同影响因素试验方案

2 试验结果与分析

2.1 调节时间的影响

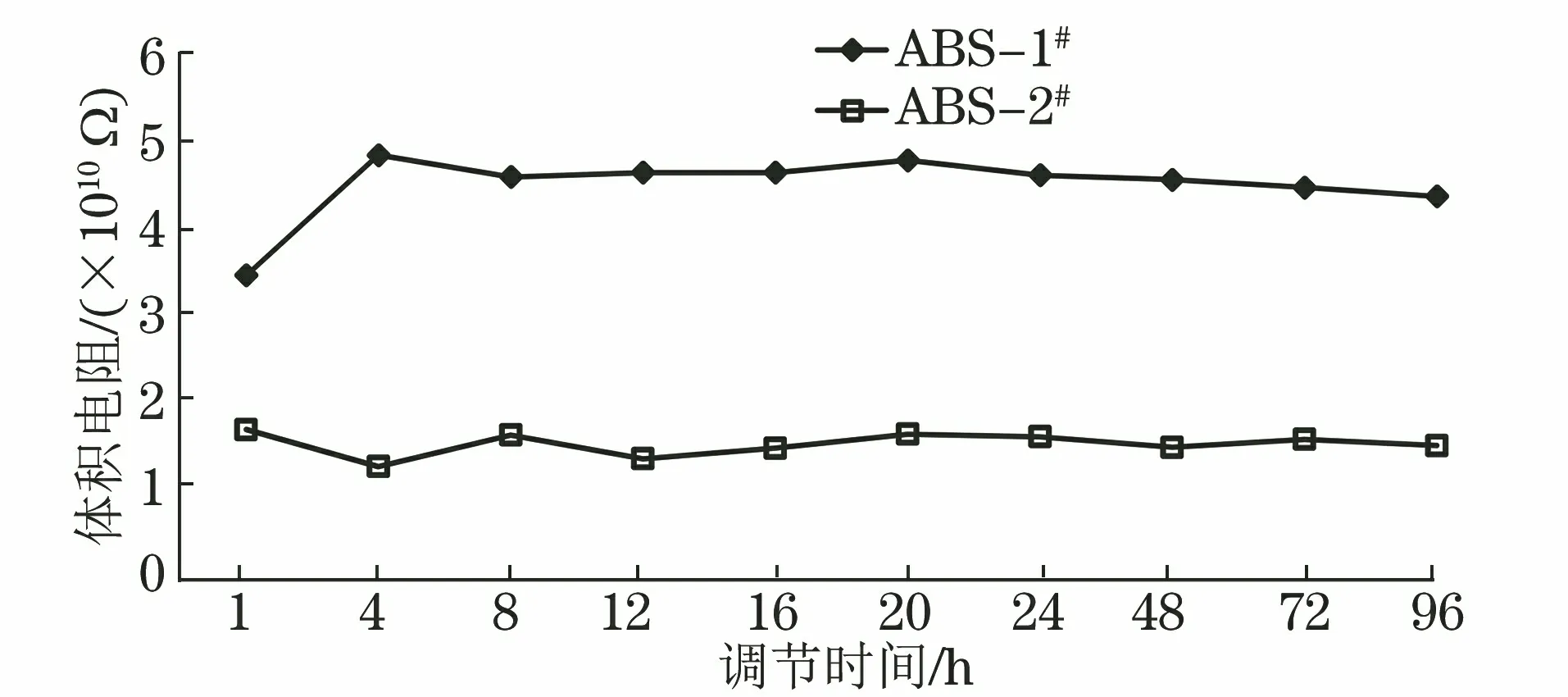

在温度为(23±2) ℃,湿度为(50±5)%的标准环境下,调节时间分别为1,4,8,12,16,20,24,48,72,96,120 h,测试试样的表面电阻及体积电阻,结果如图2,3所示。

图2 标准环境下不同调节时间的表面电阻测试曲线

图3 标准环境下不同调节时间的体积电阻测试曲线

由图2,3可知:在调节初期,由于环境因素的突然变化,试样电阻的波动较大;随着调节时间的推移,试样内部分子运动状态趋于“稳定”,电阻波动减小。不同标准对于试样的调节时间要求不一致,一般为24~96 h。试样在标准环境下放置,调节时间为8 h后,电阻波动减小,调节时间为24 h后,电阻即可趋于稳定。

2.2 温度的影响

将试样置于湿度为50%的恒温恒湿箱中,温度分别设置为0,10,20,30,40,50 ℃,调节时间为24 h,测试试样的表面电阻及体积电阻,结果如图4,5所示。

图4 不同温度环境下的表面电阻测试曲线

图5 不同温度环境下的体积电阻测试曲线

由图4,5可知:环境温度对于试样的电阻有一定影响,试样的表面电阻及体积电阻均随温度的升高而呈现下降趋势。随着温度的升高,两种试样的表面电阻和体积电阻的下降幅度基本一致,均未超过10倍。这是因为所使用的抗静电剂为聚合物型抗静电剂,与树脂基体相容性较好,能均匀分布到试样中,且其热稳定性好,受到环境温度的影响有限。低温环境会抑制电子“活性”,静电释放速度变缓,电阻增大。随着温度的升高,电子运动加剧,静电释放速度增大,导电性能也会呈现一定的上升趋势,导致试样整体电阻性能下降,这种趋势相对平缓。

2.3 湿度的影响

将试样置于温度为23 ℃的恒温恒湿箱中,湿度分别设置为15%,30%,40%,50%,60%,70%,80%,90%。另取一组试样置于蒸馏水中浸泡,模拟100%湿度的调节条件,调节24 h后取出试样,测试其表面电阻及体积电阻。测试前使用干净的无纺布擦净表面有水渍的试样,结果如图6,7所示。

图6 不同湿度环境下的表面电阻测试曲线

图7 不同湿度环境下的体积电阻测试曲线

由图6,7可知:环境湿度能较大程度地影响材料的电阻,随着湿度的增加,试样的表面电阻和体积电阻均呈下降趋势,且试样在低湿度区域的下降幅度大于高湿度区域的下降幅度。这是由于在湿度较低的环境下,试样的静电聚集释放速度缓慢,整体电阻增大。ABS材料具有一定的吸水性,随着湿度的增加,会逐渐在试样表面形成水膜,试样的静电流通性增强,材料的导电性增强,电阻性能下降。

聚合物抗静电剂属于高分子材料,其吸水性较强,混合后均匀分布在试样中,随着试样表面附着水分的增多,试样表面电阻也较大程度地降低。除去材料本身的吸水性会影响其在不同湿度下测试的电阻性能以外,抗静电剂充分与树脂基体混合后,会在材料内部形成导电网络结构,便于电荷的疏导。这些网络结构也更加利于水分的附着,材料的体积电阻随环境湿度的变化更加敏感。在湿度为15%~100%的环境下,调节时间为24 h,试样的体积电阻大幅度下降。

2.4 电压的影响

在温度为(23±2) ℃,湿度为(50±5)%的标准环境下,调节时间为24 h,测试电压分别为100,250,500,1 000 V,测试试样的表面电阻及体积电阻,结果如图8,9所示。

图8 不同测试电压下的表面电阻测试曲线

图9 不同测试电压下的体积电阻测试曲线

由图8,9可知:随着测试电压的增加,试样的表面电阻和体积电阻整体均呈下降趋势,这是因为在保持环境因素不变的情况下,超过一定电压后,试样的带电粒子剧烈运动,使其导电性能增强,且电导电流增强的影响程度大于测试电压增大的影响程度[4],试样整体电阻性能呈下降趋势。当测试电压为100~250 V时,电压的增大使材料大部分带电粒子运动,试样的电阻性能下降较快。在电压为500~1 000 V时,材料无法产生更多的带电粒子,电阻测量值的下降趋势有一定变缓。

2.5 外加压力的影响

在温度为(23±2) ℃,湿度为(50±5)%的标准环境下,调节时间为24 h,分别使用标准砝码统一放置于测试电极上,模拟施加压力分别为0,5,10,15,20 N,测试其表面电阻及体积电阻,结果如图10,11所示。

图10 不同外加压力下的表面电阻测试曲线

图11 不同外加压力下的体积电阻测试曲线

由图10,11可知:随着外加压力的增大,试样的表面电阻和体积电阻整体均呈下降趋势。这是因为现有工艺很难使电极与试样表面保持绝对平整,在外加压力的作用下,能在一定程度上增大电极与试样的接触面,试样的电阻呈现下降趋势。在日常生产过程中,需要考虑抗静电剂等添加物与材料本身的相容性。混合较差的材料在注塑、测试或成型的过程中,都有可能会出现表面不均匀或接触不良的情况。在测试一些表面缺陷导致接触不良的试样时,外加压力能作为一种加大试样与电极接触面的常用方法。

由于产品的实际使用条件不稳定,且与标准环境差异较大,不同的调节环境和测试条件对于试样的电阻测试结果影响较大。试样的表面电阻和体积电阻总体随着温度、湿度和电压的增大而减小,同时也随着试样外加压力的增大而减小,在实际测试过程中,必须严格按照标准要求执行。在实际应用场景中,抗静电ABS材料的实际使用过程也需要充分综合核查结果,确认核查的设备仍可以继续使用,最好对该设备进行一次维修保养,找出波动度较大的原因。

考虑这些因素的影响,在温度和湿度偏高的环境下,材料会表现出更好的抗静电效果。

3 结论

(1) 调节时间会影响电阻测试数据的稳定性,需要严格按照标准要求的调节时间进行测试。对于无标准要求或无法达到规定调节时间的试样,一般建议在标准环境下调节至少24 h,对于紧急试样的测试,建议调节时间不低于8 h。

(2) 环境温度对于试样电阻测试结果的影响幅度不大,试样的表面电阻及体积电阻均随温度的增加呈现下降趋势,且下降幅度基本一致。

(3) 湿度对于试样的电阻测试结果影响最大。在测试及实际的生产使用过程中,需要充分考虑湿度对材料电阻的影响。