面向大型卫星的可移动混联机器人加工技术

2022-07-04张加波刘海涛乐毅杨继之易茂斌王云鹏柔磊

张加波,刘海涛,乐毅,3,*,杨继之,易茂斌,王云鹏,柔磊

1. 中国空间技术研究院 北京卫星制造厂有限公司,北京 100190

2. 天津大学 机构理论与装备设计教育部重点实验室,天津 300072

3. 清华大学 机械工程系,北京 100084

随着中国载人航天和探月工程的全面实施,超大型航天器的研制任务量成倍增加。其尺寸大(直径>4 500 mm、长度>9 000 mm)、性能高(径厚比>1 000,整体弱刚性和局部高刚性的复杂结构)、服役难(±200 ℃高低温交变环境和15年以上设计寿命对尺寸公差要求极其严格)的特点及高精、高效的加工需求对制造方法提出了新的挑战。以某大型卫星装配过程为例,要求分布在多块结构板上的安装面具有较高的形位公差(如共面度、平面度),且仅凭装调很难保证载荷面的安装精度。因此,在整星部装完毕后,安装面需进行再加工。

近年来,以移动机器人为代表的小型加工单元被列为2019年度国外国防制造技术动向之一,成为实现大型航空航天零部件高精、高质制造的新趋势。例如,德国弗劳恩霍夫协会研制出用于飞机机翼加工的移动机器人;华中科技大学丁汉院士团队针对大型风电叶片加工研制出移动磨抛机器人;浙江大学研制的移动加工机器人设备被应用于飞机机身钻铆;天津大学研制出面向大型航天结构件的移动混联加工机器人。目前,工业机器人加工大型复杂结构件已成为必然趋势。

移动机器人加工大型航天器的主要难点在于装备加工精度与制造工艺。Zhao等基于工业数控系统研制了一套可移动机器人加工系统,通过将数控加工工艺方法(如刀具补偿、坐标系框架变换等)移植到工业机器人上,使其具备了数控机床的加工能力。在精度补偿方面,南京航空航天大学石章虎等开展了基于误差相似性的移动机器人定位误差补偿技术研究,结果显示系统综合定位误差平均值由补偿前的1.045 mm降低到0.227 mm。Susemihl等则使用双目视觉相机对移动机器人进行引导,将移动机器人的位置精度由1.6 mm降低至0.1 mm,并建立了移动机器人坐标与空客A320机翼的误差转换关系。在工艺方面,北京理工大学王西彬等采用机器人行星复合铣削大型铝合金构件,加工效率提升21.34%以上,表面粗糙度降低幅度超过33.33%。天津大学Xiao等基于Trimule平台建立了一套双臂混联机器人镜像加工系统用于加工薄壁结构件,能够将4 mm薄壁件加工精度控制在±0.05 mm以内。汉堡技术大学的Brillinger等为解决移动加工机器人加工过程中测量遮挡问题,提出移动激光跟踪仪的工艺方法,同时证明了该方法不会影响激光跟踪仪的检测精度。

目前的研究主要将可移动串联机器人应用于大型结构制孔,其定位加工策略以局部法向找正为主。而采用移动式混联机器人加工大型结构件如卫星等还鲜有报道。因此,提出了一种面向大型卫星整体结构的可移动混联机器人加工新方法。首先,描述了可移动机器人加工实验的方案;其次,提出了可移动混联机器人加工的定位策略;接着,阐述构建移动式混联机器人加工系统的方法;最后,开展了面向大型卫星结构件的可移动混联机器人加工实验。

1 可移动机器人加工定位策略

卫星上存在很多较大的载荷,如太阳翼、数传天线等,其载荷压紧面和安装孔分布在多块卫星结构板上。即便是由高精度机床加工出的压紧面,受装配误差影响,也很难保证安装面的尺寸精度。为满足精度要求,需要在卫星部装完毕后,对这些安装面进行再次加工。

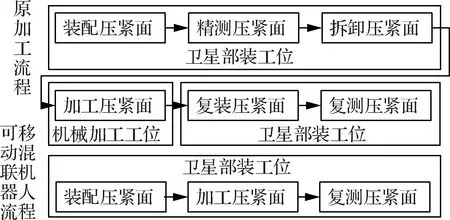

目前采用的加工方案如图1所示,首先在卫星部装工位完成压紧面的装配,然后使用激光跟踪仪进行精测,测量出压紧面在整星坐标系下的位置,拆卸下来以后,单独把这些压紧面拿到小型数控机床上进行加工,加工完毕后重新安装到卫星上,并再次使用激光跟踪仪检测加工结果是否合格。这种“工位不动,卫星移动”的工艺流程涉及到部装、机加两个车间转运,精测-拆卸-加工-复装-复测过程,涉及3次基准转换。

图1 原加工流程和可移动混联机器人加工流程对比Fig.1 Comparison of original processing flow and processing flow of using mobile hybrid robot

而采用“卫星不动,工具移动”的可移动混联机器人加工流程则可以避免工位和基准变化导致的效率和精度的问题。卫星可以在部装工位保持不动,当压紧面装配完毕以后,即可将机器人移动到卫星部装工位,对卫星进行加工。

在实际的应用中,移动机器人取代了传统机床加工,而高精度的定位找正是该方法的关键。由于移动式机器人的“随意”移动会使得工件坐标系和机器人坐标系间精确的相对位置关系很难直接确定,因此移动式加工需要首先建立二者间的位置关系模型。

1.1 整星工件坐标系的找正

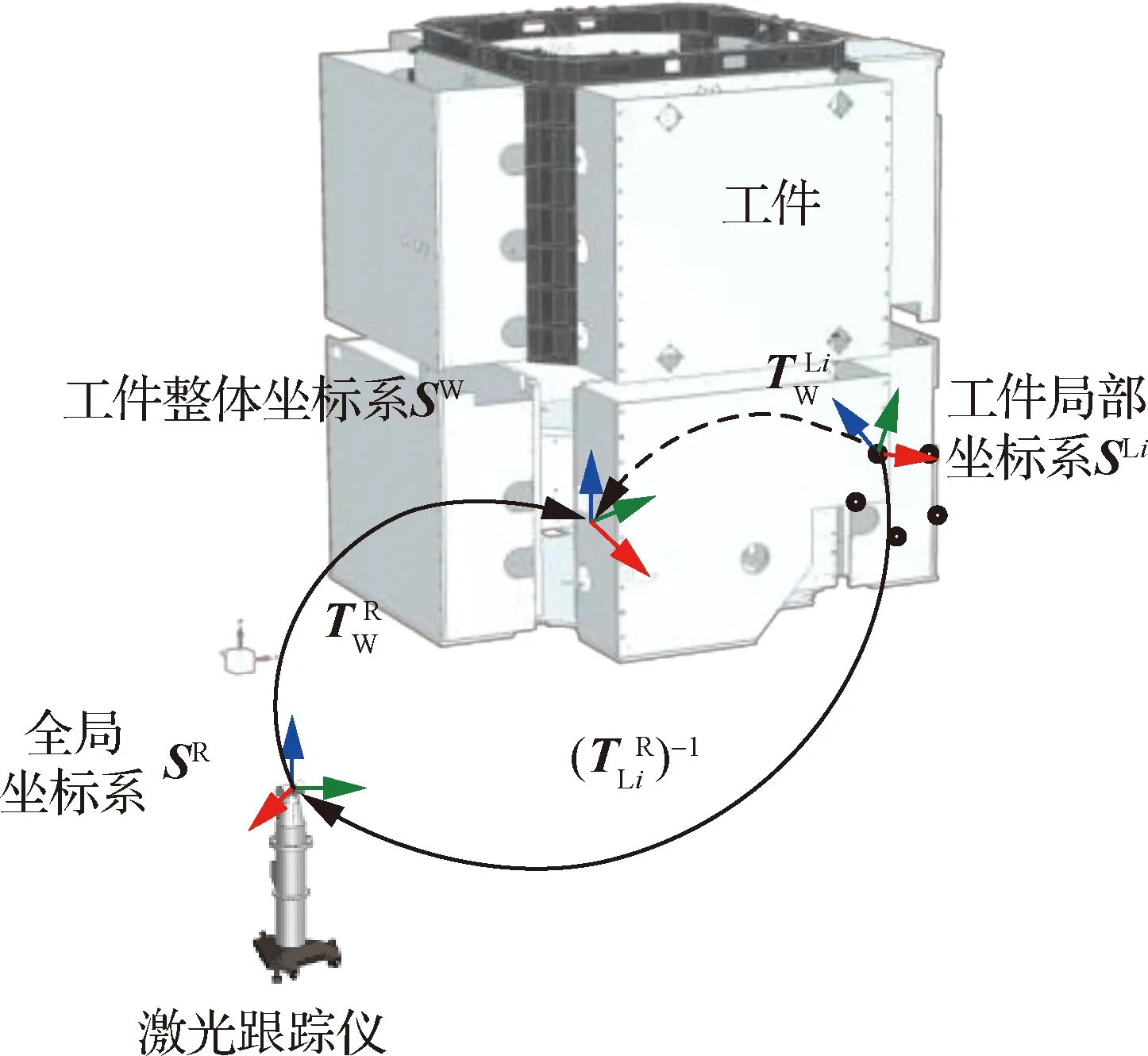

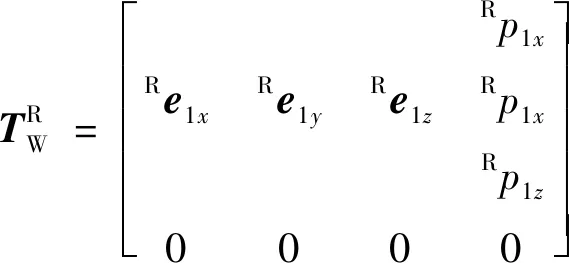

其中,全局坐标系为激光跟踪仪自身定义的坐标系框架,是由激光跟踪仪本身自然生成的坐标系。工件整体坐标系是工件所有加工型面的基准,所有型面的加工尺寸与形位公差都与工件整体坐标系有关,检测结果也都基于工件整体坐标系,如图2所示。

图2 建立整星的工件整体坐标系Fig.2 Establishment of a workpiece coordinate system for Satellite

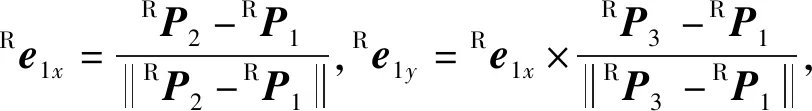

工件局部坐标系、、…、L、…、L:是工件所有加工型面的局部基准,是每一个加工型面,或临近的几个加工型面附近,激光跟踪仪和移动式混联机器人视觉相机都能够拍摄识别的靶标点组构成,一共有个靶标点组则移动混联加工机器人需要移动次才能加工完成所有型面。靶标点组通常由3~5个相邻的靶标点组成,这些个标点呈接近三角形的布置方式稳定的粘贴或吸附在加工型面附近非加工区域上。

(1)

(2)

其中:

1=1×1。

1.2 粗定位策略

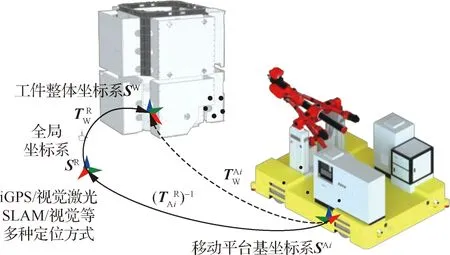

引入可移动混联机器人,由于受到全向移动平台精度的影响,机器人移动至加工对象卫星位置处的定位精度,通常在5~10 mm左右,很难满足前面所说的0.2 mm以内的公差要求。因此在设计可移动混联机器人的定位策略时,分成粗定位和精定位两个步骤,粗定位主要实现可移动机器人的大范围移动,使得其上安装的混联机器人行程,能够覆盖局部坐标系下全部加工内容,然后再通过测定局部坐标系相对移动平台的精确位置,并修正加工程序,完成卫星上结构的精确加工,具体的过程如下:

图3 移动机器人粗定位后与整星坐标系的关系Fig.3 Relationship between mobile robot and workpiece coordinate system after rough positioning

(3)

粗定位过程,不需要使用精度达到10mm的定位装备。可以使用室内GPS,基于激光或视觉的同步定位与地图绘制 (Simultaneous Localization and Mapping,SLAM)或者基于二维码导航的方式实现,因为粗定位误差并不会影响最终的加工精度,这也提高了移动式加工的自适应能力。

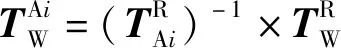

1.3 精确定位策略

图4 移动机器人精确定位后与整星坐标系的关系Fig.4 Relationship between mobile robot and workpiece coordinate system after accurate positioning

(4)

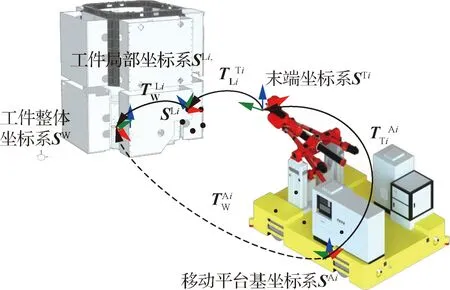

2 加工系统集成

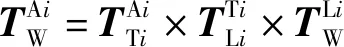

可移动混联机器人主要由全向移动平台、混联机器人、加工主轴和控制系统组成,如图5所示。其中全向移动平台为基于麦克纳姆轮的全向智能移动平台,具备全向移动、智能避障、电动升降调平等功能,并为机械臂及其辅助设备提供接口。

图5 可移动混联机器人Fig.5 Mobile hybrid robots

除麦克纳姆轮外,在全向移动平台底部,安装了视觉传感器,位置控制精度可达到±1 mm,可以满足粗定位策略的精度要求。全向移动平台还具备电动升降支腿,当全向移动平台达到位置后,3条电动支腿下降,形成三点支撑。保证混联机器人本体在加工过程中的稳定性。电动支腿海配备压力仪表,可实时监测支腿压力状态。

可移动混联机器人本体部分采用TriMule 800系列五自由度混联机器人,其由1T2R 三自由度空间并联机构和A/C 转头串接而成。通过标定和刚度补偿,其标定方法可以参考文献[19-20]。其全行程范围内的定位精度可以达到0.02 mm 以内,完全满足卫星太阳翼压紧面加工精度要求。

3 卫星舱体的加工验证

3.1 加工要求分析

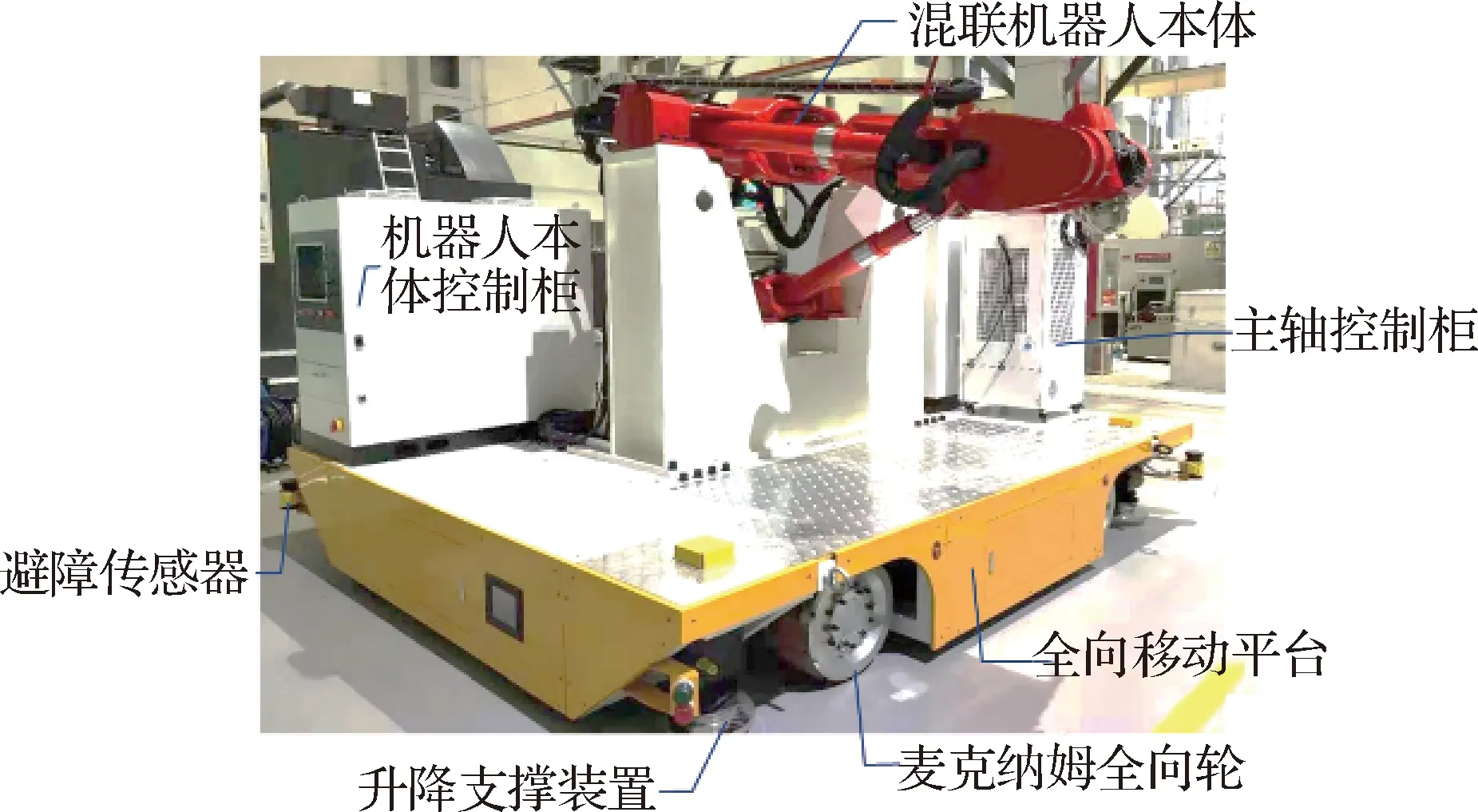

以大型卫星舱体太阳翼压紧面组合加工为例,开展应用验证。具体加工要求如图6所示。其上分布1 600 mm×800 mm的梯形区域内分布了4个60 mm×50 mm的太阳翼压紧面,分别安装在卫星结构板1和2上,由于结构板本身存在变形误差,加上其采用螺孔连接,装配误差的叠加导致这4个压紧面的误差达到2 mm,难以保证其与整星坐标系±1 mm的尺寸精度、0.5 mm的垂直度和0.2 mm的共面度要求。因此通常在上述压紧面上留出一定的加工余量,在其装配完成后整体进行一次加工,保证4个面的尺寸精度满足设计要求。

图6 卫星太阳翼压紧面及其尺寸精度要求Fig.6 Satellite solar wing pressing surface and its dimensional accuracy requirements

3.2 加工系统构建

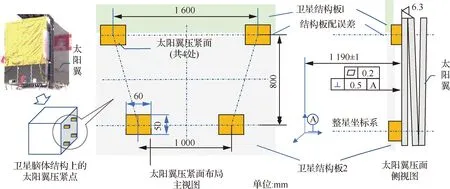

加工实验系统如图7所示,由可移动混联机器人、激光跟踪仪和卫星舱体组成。首先由激光跟踪仪完成卫星整星坐标系的建立,可移动混联机器人移动至加工工位附近,由于可移动混联机器人全向移动平台存在定位误差,其上所设置的机床坐标系无法与理论位置重合,即机床坐标系和工件坐标系的位姿关系发生了偏移。因此需要将该偏移在数控程序中进行坐标系变换,以此调整刀尖位置。

图7 加工实验系统的组成Fig.7 Composition of processing experiment system

通过激光跟踪仪可实现混联机器人的精确定位。由于全向移动平台与机器人本体固联在一起,激光跟踪仪测量全向移动平台上的靶球,并通过机械臂运动学关系的变换,即可得到其刀尖点的精确位置。

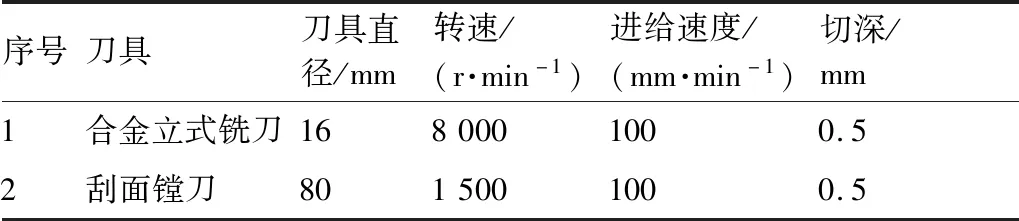

验证实验所采用的刀具包括两类。一种是直径为16 mm的普通合金立式铣刀,另一种是直径80 mm的自制刮面镗刀,在镗杆处安装菱形车刀片。两者均采用“Zig”方式加工。由于后者的直径大于加工面宽度,只加工一行即可覆盖整个安装面。验证实验的具体参数如表1所示。

表1 实验参数Table 1 Experimental parameters

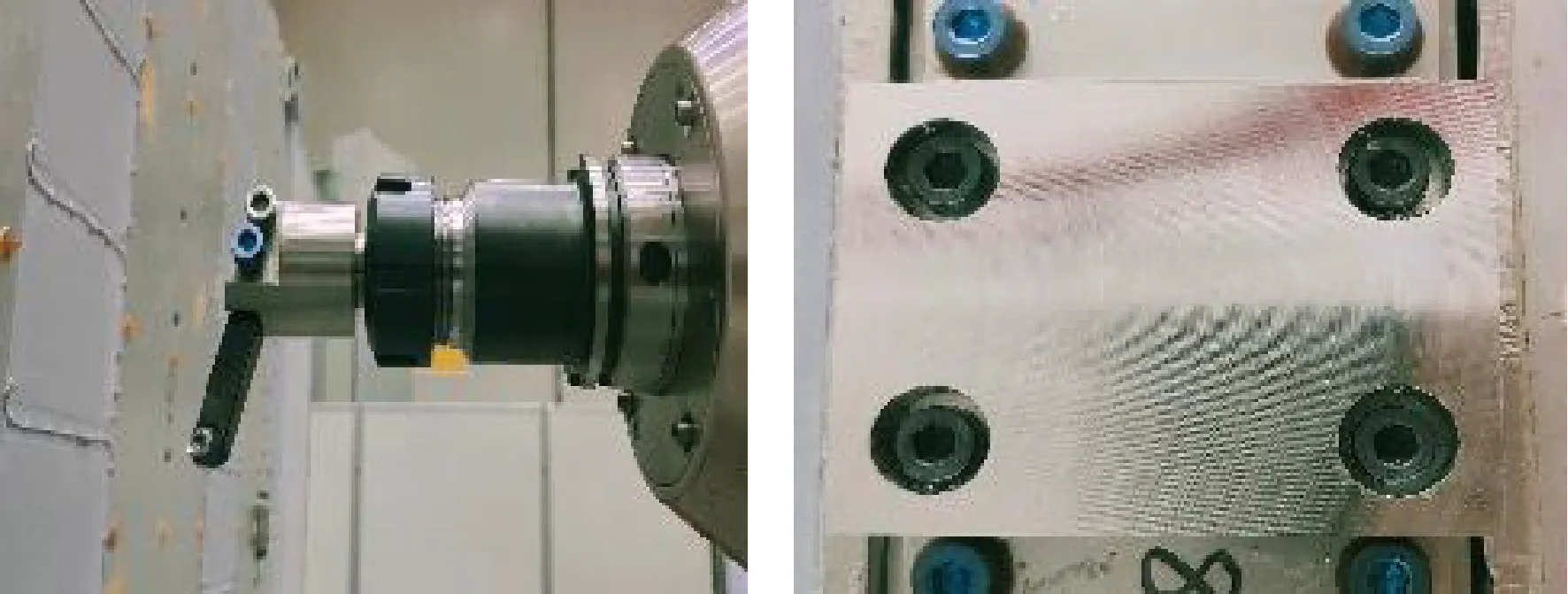

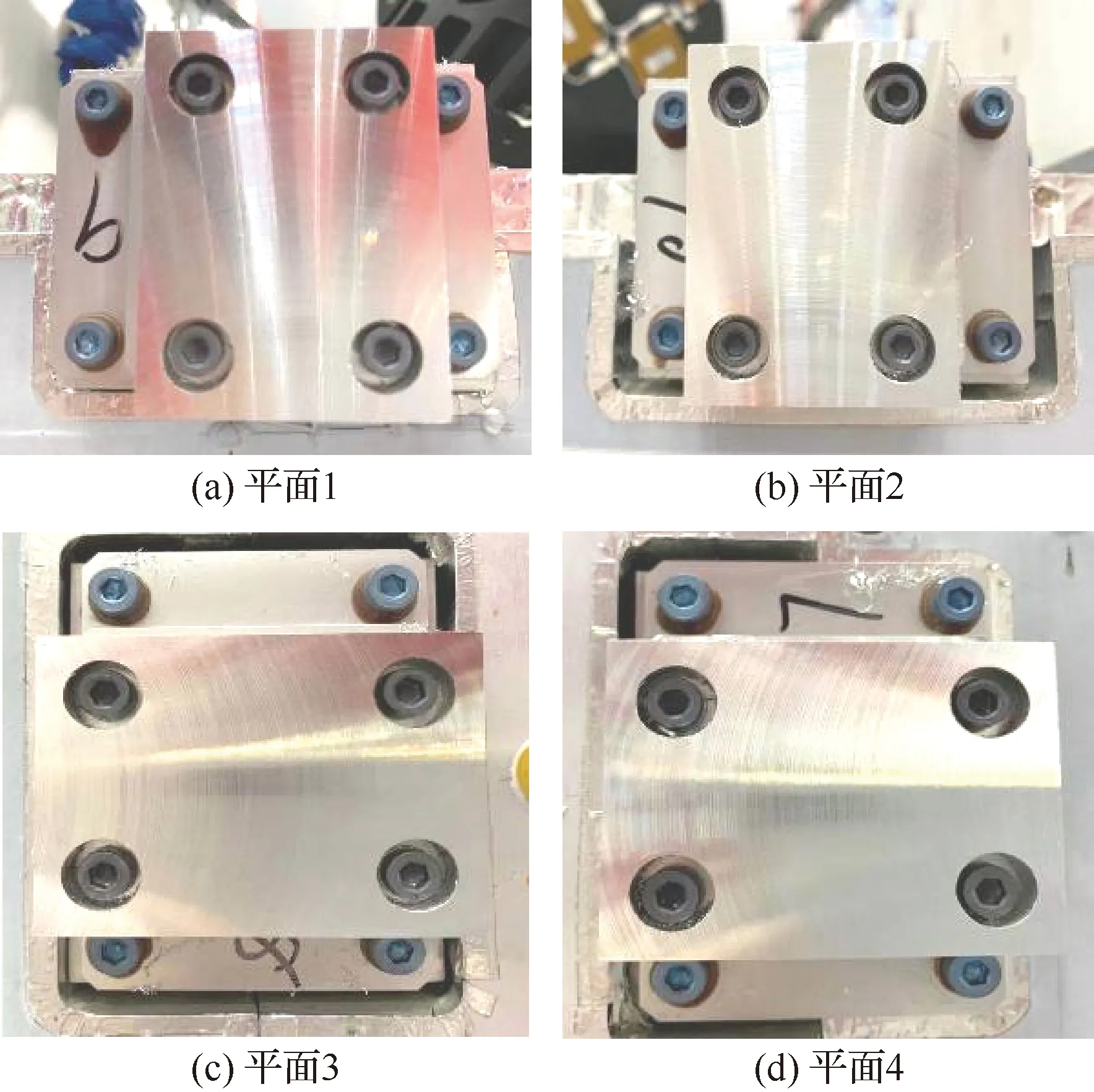

图8和图9分别是适用上述两种刀具的加工过程和加工结果,由加工照片得知,刮面镗刀对于此类“最后一刀”的端面精加工,去除余量不大,粗糙度要比立式端铣刀更好,因此后续4个面的加工均采用刮面镗刀。图10是4个面的最终加工结果。

图8 使用端铣刀加工过程和结果Fig.8 Machining process and results using end milling tool

图9 使用刮面镗刀加工过程和结果Fig.9 Machining process and results of scraped boring tool

图10 最终加工结果Fig.10 The final machining results

3.3 加工结果及分析

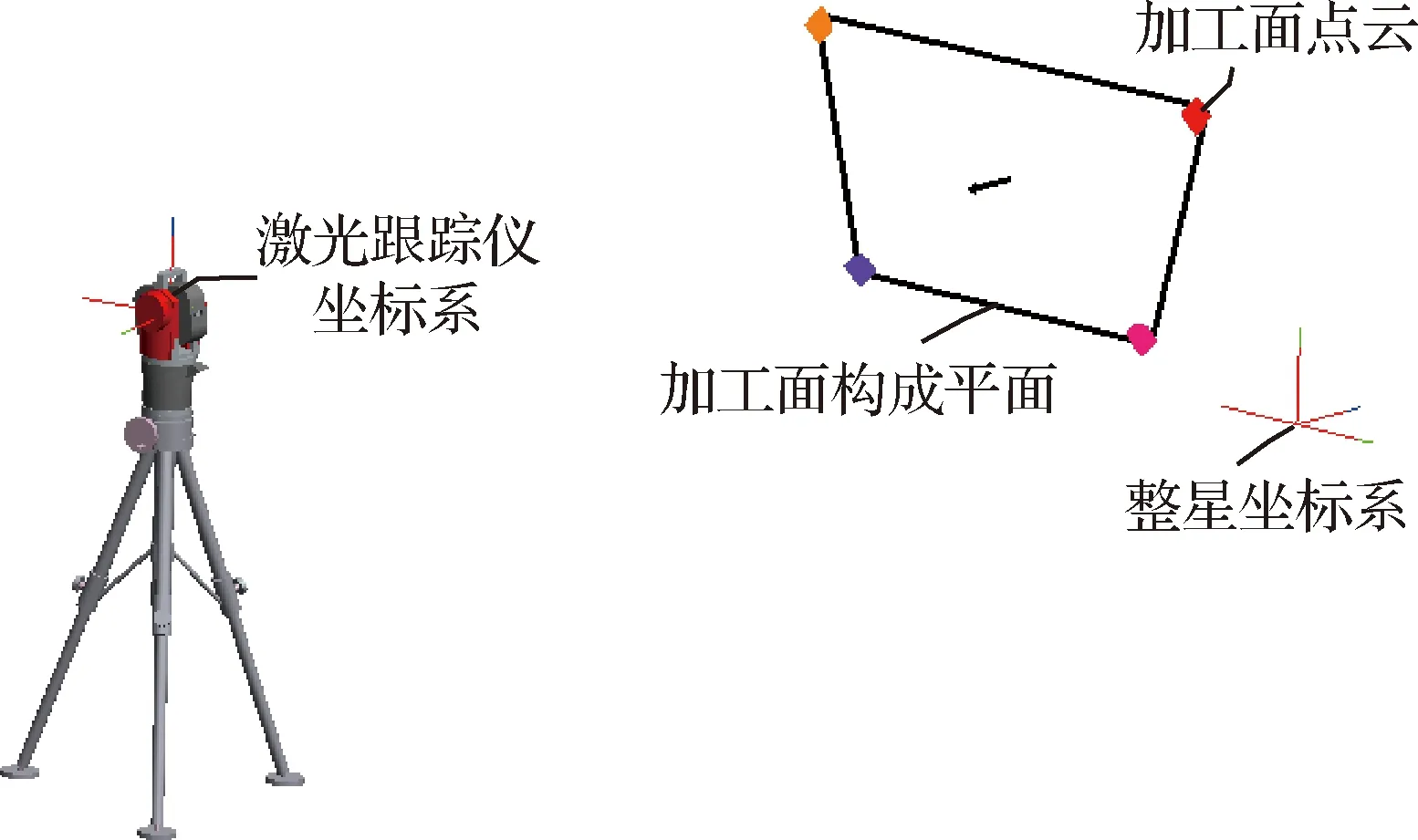

加工实验主要检测加工表面的平面度、共面度、垂直度等。使用激光跟踪仪靶球采集4个加工面上的点云数据,每个面上采集约40个点位。并在整星坐标系下完成加工结果分析,整星坐标系的建立方式如图11所示。

图11 整星坐标系与测量点云Fig.11 Coordinate system of spacecraft and measurement point cloud

平面度评价结果如图12所示。采用最小二乘法,保证各点到拟合面的距离平方和最小,计算出各面位置,然后比较测量点到该平面的距离,并取距离的最大值作为评估,4个面的平面度都在0.03 mm以内,证明机器人在进行直线插补运动过程中,拟合的平面较好。此外,相较于普通机床直线插补过程单轴或多轴的运动控制,混联机器人始终涉及到三个并联轴的插补运动,较好的平面度指标也验证了其插补运动的控制性能。

图12 平面度误差曲线Fig.12 Flatness error curves

在检测单个面的平面度后,需要测量4个面共同形成的共面度。评价4个面的共面度,仍采用上述方法,建立最佳拟合面如图13所示,然后比较测量各点到该平面的距离,并取距离的最大值作为评估,从计算结果得知,共面度达到0.2 mm。

图13 共面度评价结果Fig.13 Coplanarity evaluation results

在各面的平面度满足要求的前提下,说明机器人直线插补的精度能够满足要求,而影响共面度的因素还有机器人的刀轴进给方向和刀具轴线平行问题。由于混联机器人刀轴方向并不存在实际轴,因此需要旋转工件坐标系使其向与刀轴方向重合。

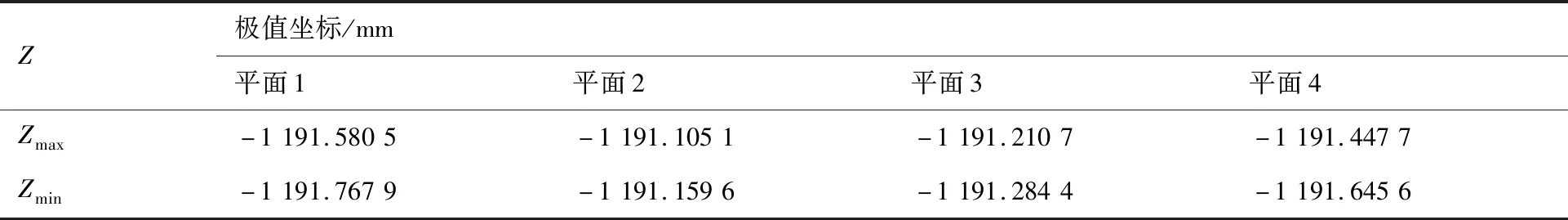

由于太阳翼有指向精度要求,需确保太阳翼压紧面组合加工满足位置度指标要求。针对整星基准平面,在建立的整星基准坐标系下记录4个平面的值。4个平面向最大值和最小值如表2所示。相对于基准的位置度为0.6 mm。

表2 4个凸台Z向极值坐标Table 2 Z-direction extremes values of four bosses

由检测结果可知,使用混联机器人能够较好的完成卫星整星制造,由于每一颗卫星结构部装都需要经过该加工过程,因此采用本方法实现卫星整星的制造具有广阔的应用前景。

4 结 论

1) 相较于传统方法将卫星转移至机床上进行组合加工,该方法减少了卫星转运次数,降低了吊装风险。

2) 采用初步定位与精确定位相结合的“两步定位法”大大提高了移动式混联机器人加工的定位精度,为大型卫星结构件高精、高效加工提供了可行性。

3) 验证实验结果显示,采用刮面镗刀时可移动混联机器人加工平面度达到0.08 mm、共面度为0.2 mm、距离公差仅为0.6 mm,均达到卫星太阳翼压紧面的组合加工要求。