电推进飞机移相双绕组永磁电机特性分析

2022-07-04陆嘉伟张卓然李进才孔祥浩

陆嘉伟,张卓然,*,李进才,孔祥浩, 2

1. 南京航空航天大学 多电飞机电气系统工业和信息化部重点实验室,南京 210016

2. 南京航空航天大学 江苏省航空动力系统重点实验室,南京 210016

多电/全电飞机(More/All Electric Aircraft, MEA/AEA)是目前飞机电气化发展的趋势,多电/全电飞机将机上二次能源中的液压能和气压能替换为电能,简化了系统结构,提高了系统可靠性、维护性和整体效率。但是考虑到飞机上超过90%的能源都用于提供推进动力,二次能源的总量占比很低,因此对飞机二次能源的优化在燃油效率和排放性能上的改善有限,对提供推进动力的一次能源的优化具有更大的改进空间。电气化是飞机一次能源的有效优化途径,通过电能提供飞机飞行所需的部分或全部动力,构成电推进飞机,是飞机电气化发展的新趋势。

电推进技术已经在汽车、火车、舰船和一些飞行器上获得了实际应用,其在经济性和排放性能方面的优势已经得到了验证。同时,一些新概念飞行器的出现与发展十分依赖于电推进技术,例如多旋翼飞行器和分布式推进飞机。这些类型的飞行器通常由多套推进装置提供动力,整个动力系统架构对于常规发动机而言难以实现,必须依靠电推进装置。此外,电能传输的便利性和电机安装位置的灵活性使得电推进飞机的设计更加自由,可以充分考虑推进装置和气动布局的集成,从飞行器总体角度进行优化,从而大幅提高气动效率,大幅提高能量利用效率。

电机是电推进系统中的核心机电能量转化部件,起到提供推进功率的关键作用。航空电机一般需要满足高效、高功率密度和高可靠性要求,飞机电推进系统中的电机直接提供推进功率,因而对其在效率、功率密度和可靠性方面的要求更为苛刻。目前飞机电推进系统电机的技术路线主要有3条,永磁同步电机,异步电机和超导电机。3条技术路线均受到了广泛关注,其中永磁同步电机在效率和功率密度方面的优势以及较低的技术风险和成本,获得了最多的研究与实际应用。通过高电磁负荷设计和高效的冷却方式能够有效提高永磁电机的功率密度和效率,使其匹配电推进系统的高要求。为了提高电推进飞机动力输出的可靠性,西门子公司为HYPSTAIR混合电推进飞机和G 120TP混合电推进飞机研制的混合电推进系统采用了双通道架构,X-57 60 kW巡航螺旋桨推进电机为双通道供电,锐翔RX4E上的140 kW永磁推进电机同样采用了双通道供电架构。多通道架构能够实现电推进系统对电机的高可靠性要求。

为了实现更高冗余输出功率,进一步提高可靠性,本文提出了一种采用移相双三相绕组的双通道永磁电机,并对其进行了深入研究与分析。首先阐述了双通道电机的冗余输出机理,分析了不同双三相构型的双通道电机电磁特性,通过原理样机实验验证了分析结果,并结合实验结果和电机损耗特性研究了双通道电机在单通道故障工况下的冗余输出能力。

1 双通道永磁电机系统冗余输出原理

1.1 双通道永磁电机系统构成

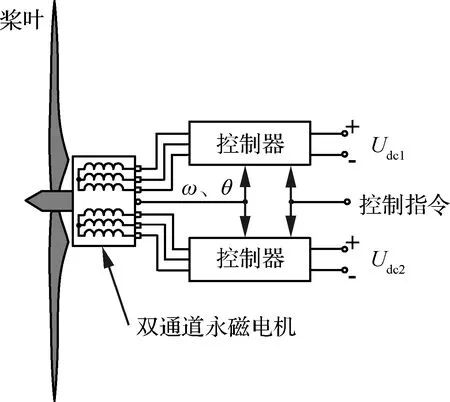

双通道永磁电机系统如图1所示,系统由双通道永磁电机和2台独立控制器构成。2台控制器采用独立高压直流母线,分别接收上位机的控制指令。系统正常工作时双通道均匀输出功率;单通道故障时切除故障通道,由另一通道单独输出功率。

图1 双通道永磁电机系统框图Fig.1 System diagram of a dual-channel PMSM

1.2 冗余输出原理

飞机一般可分为滑跑、起飞、爬升、巡航、下滑和着陆6个飞行状态,不同飞行状态对应了不同的推进功率,一般可分为起飞功率、爬升功率和巡航功率,滑行、下滑和着陆所需的功率有时会按巡航功率计算。对于采用电动螺旋桨的电推进飞机,不同飞行状态对应了电机不同的输出状态。飞机起飞阶段持续时间较短,大约为数秒,所需推进功率在此阶段随着飞机速度的变化而不断变化,一般将该阶段所需的最大功率视为起飞功率,对应电机的峰值功率。飞机爬升阶段持续时间与巡航高度和爬升率有关,小型飞机约持续数分钟,大型飞机可持续30 min,该阶段所需的功率即为爬升功率,对应电机的额定功率。飞机巡航阶段飞行状态稳定,持续时间长,所需推进功率为巡航功率,巡航功率与飞机载重状态、巡航高度和巡航速度有关,一般为电机额定功率的一半左右。

双通道永磁电机系统在正常工况下由2个独立通道共同向外输出功率,2个通道的功率是均匀分配的,各向外输出一半功率。

在某些系统局部故障情况下,双通道永磁电机系统在切除故障通道后仍具有输出至少一半功率的能力,能够维持巡航状态,并有能力将飞机安全带回地面。而单通道系统在故障情况下很难维持输出,发生故障通常意味着飞机失去动力。因此虽然双通道电机系统包含更多部件,系统更为复杂,与单通道电机系统相比,双通道系统整体故障率更高,但是双通道均发生故障失效的概率更低,双通道电机系统能够更为可靠地提供巡航功率,可认为其在提供推进功率上的可靠性更好。

2 双通道永磁电机的电磁特性

2.1 电机结构拓扑

航空电推进系统对重量敏感,为此需要对电机进行高功率密度设计,将重量控制在合适范围内。

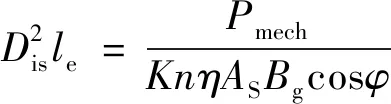

同步电机体积方程可表示为

(1)

式中:为定子内径;为有效长度;为机械功率;为转速;为效率;为电负荷;为磁负荷;cos为功率因数;为与电机种类和控制方式等有关的常数。

从式(1)中可见,在特定转速和输出功率的前提下,提高电机电负荷和磁负荷是提高电机功率密度的有效手段。在提高磁负荷方面,电机采用了高性能钕铁硼永磁体,以获得高气隙磁密,同时通过采用Halbach阵列永磁转子,大幅度减小转子轭厚,降低电机重量。在提高电负荷方面,电机采用直接油冷方法提高电流密度,从而通过有限槽面积获得更高电负荷。

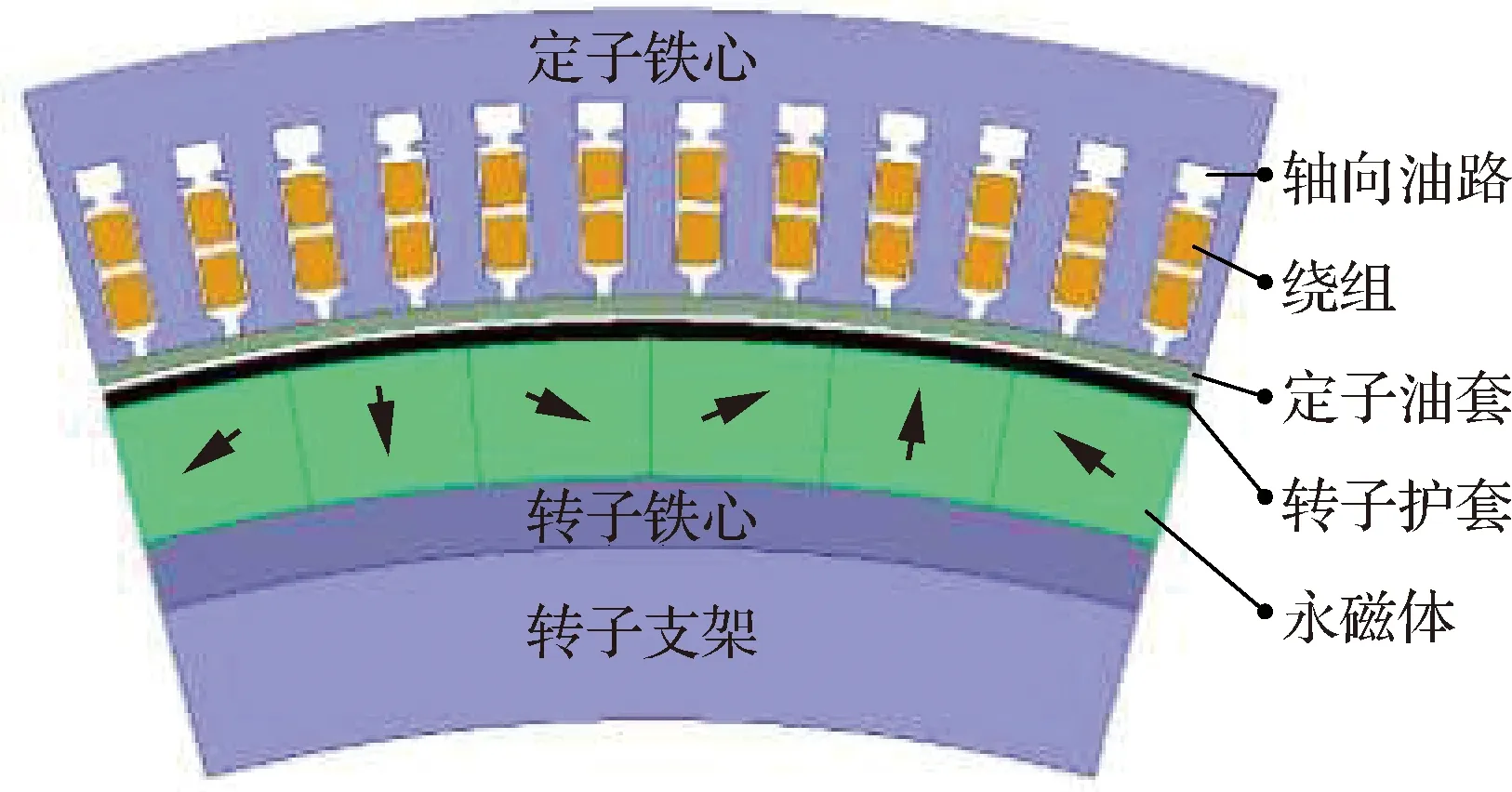

图2为双通道永磁电机二维拓扑。电机采用24极结构,通过多极对数进一步降低铁心材料用量,在4 800 r/min额定转速时频率为960 Hz。电机定子采用144槽分布绕组结构和60°相带整距绕组,电枢绕组由单匝扁线绕制。Halbach永磁转子每极分块数为3,永磁体轴向分块数为2,永磁材料为耐温180 ℃的钕铁硼永磁体。电机定子冷却方式为油冷,定子槽内设置了冷却油路,转子为开放式风冷结构,通过转子支架上的散热筋增强冷却效果。电机基本参数如表1所示。

表1 双通道永磁电机基本参数Table 1 Basic parameters of dual-channel PMSM

图2 双通道永磁电机二维拓扑图Fig.2 Cross section view of dual-channel PMSM

电机定子铁心材料采用了铁钴钒软磁合金,牌号为1j22,饱和磁密达到了2.4 T。为了充分发挥电机铁磁材料性能,降低有效材料用量,电机铁心的饱和程度较高,图3为空载磁密云图,从图中可见定子轭几乎达到了饱和状态,磁密达到了2.23 T,定子齿磁密达到了1.94 T。电机转子轭由整块导磁钢制成,同样处于饱和状态。电机空载气隙磁密最大为1.2 T。

图3 空载磁密云图Fig.3 No-load flux density distribution

电机为双通道架构,具有2套独立三相绕组。144槽24极结构的最小重复单元为12槽2极结构,因此共可划分为12个单元电机,对12个单元电机进行重新组合,即可构成双通道架构。一般共存在5种常规划分方法:① 对半划分;② 1个单元电机为一组间隔划分;③ 2个单元电机为一组间隔划分;④ 3个单元电机为一组间隔划分;⑤ 4个单元电机为一组间隔划分。以上5种方法中同一对极下的线圈属于一套绕组,如图4(a)所示,其槽电势星型图如图5(a)所示,2套绕组的电势同相位。该5种划分方法均能实现2套绕组的解耦和一定程度上的隔离,但是存在绕组端部结构复杂的问题,对半划分方法在两侧绕组电流不一致时还存在不平衡磁拉力的问题。本文为了解决端部结构复杂的问题,采用了移相绕组的划分方法,如图4(b)所示。通过对每极下绕组串并联的重构,构成双三相绕组,2套绕组相互耦合,存在30°电角度相位差,其槽电势星型图如图5(b)所示。

图4 双三相绕组结构(1/6模型)Fig.4 Winding configuration of dual 3-phase winding (1/6 model)

图5 不同构型绕组的槽电势星型图Fig.5 Coil electromotive force phasor diagram of different winding structures

2.2 电机电磁特性

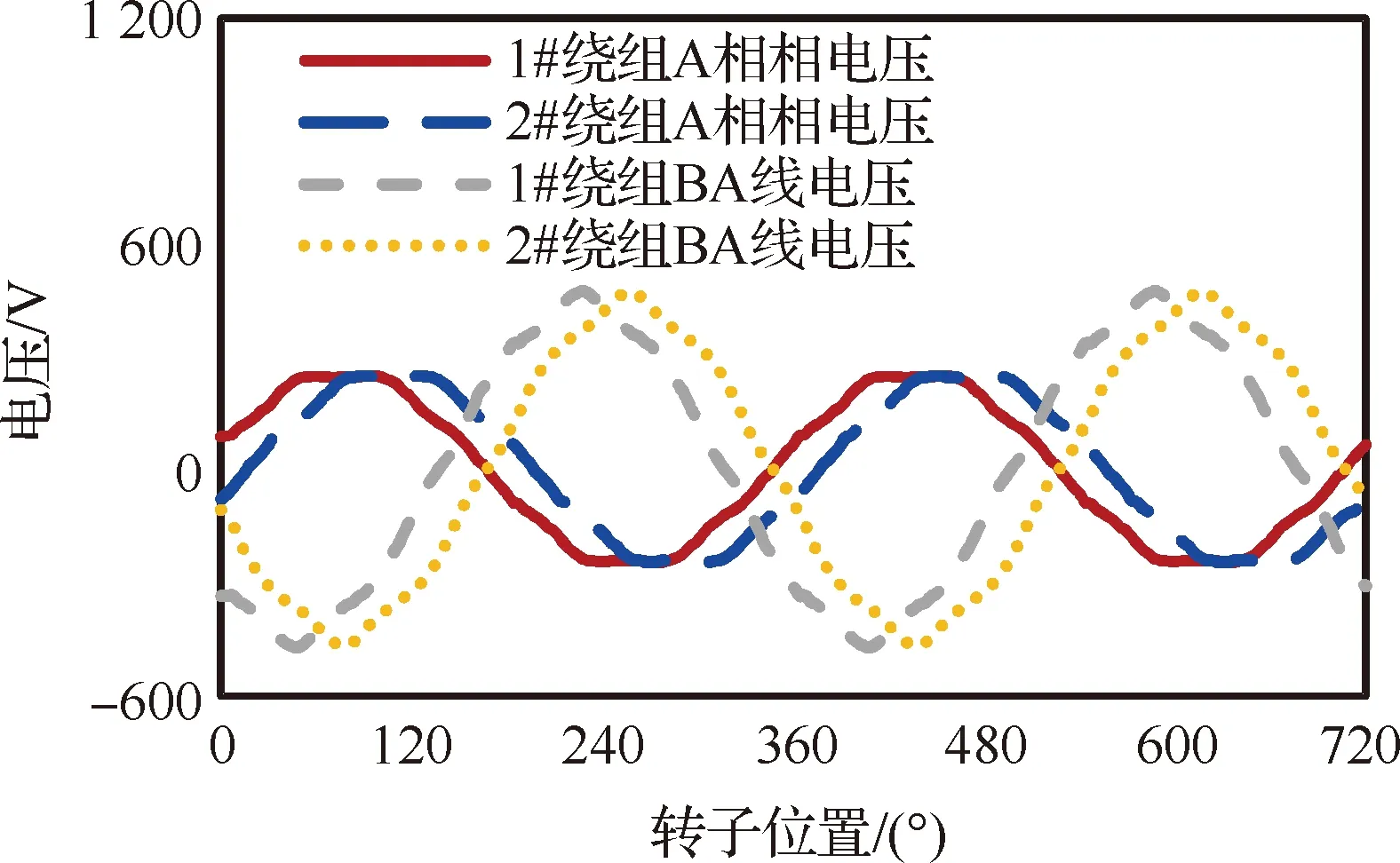

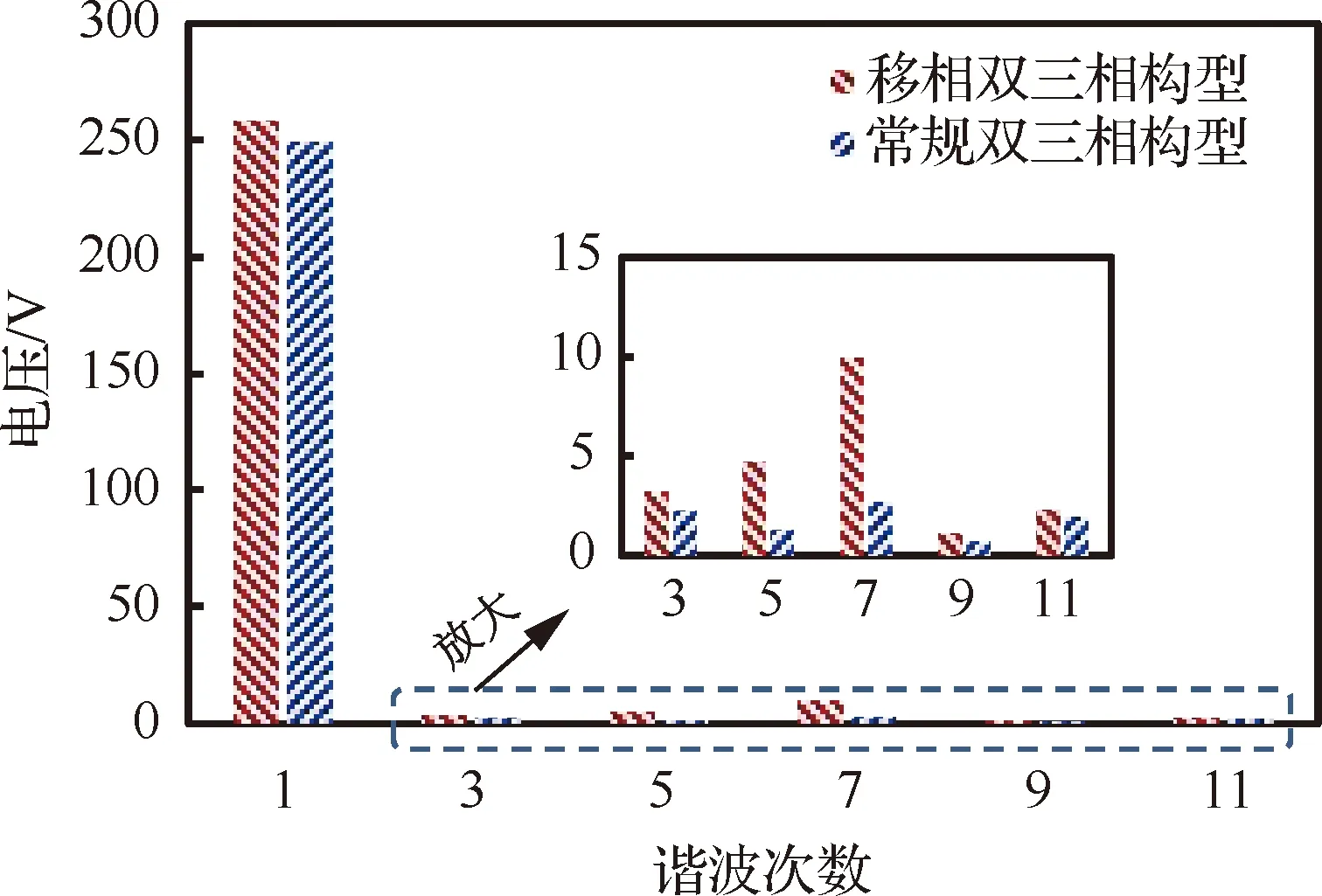

由于采用了移相绕组,对于一套绕组而言,每极每相槽数仅为1,绕组不具备谐波抑制能力,导致反电势的谐波含量较大,如图6中的空载反电势波形和图7中的FFT分析所示。但是相应的,移相双三相绕组避免了每极每相绕组串联带来的反电势基波幅值的损失,相比于常规绕组0.966的基波绕组因数,移相双三相绕组的基波绕组因数为1,同样电流激励下的输出能力会稍大于常规双三相绕组。从图7中的数据上看,移相双三相绕组的反电势基波幅值为258.4 V,相对的,常规双三相绕组反电势基波幅值为249.5 V,移相三相绕组在输出性能上具有一定优势。

图6 空载反电势波形(4 800 r/min)Fig.6 Induced voltage waveforms (4 800 r/min)

图7 不同双三相绕组构型反电势FFT分析Fig.7 FFT analysis of induced voltage with different winding topologies

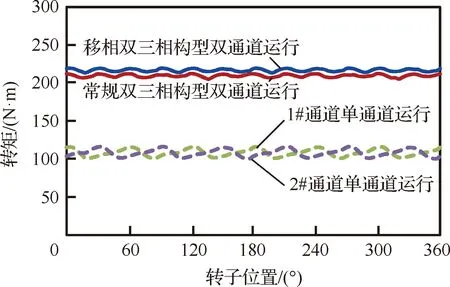

由于移相双三相电机反电势谐波含量较大,其中以5、7次谐波为主,因而电机单通道运行时将产生较大的6倍频转矩脉动,如图8所示。得益于两套绕组之间存在30°电角度相位差,2套绕组产生的6倍频转矩脉动具有180°相位差,能够相互抵消,使得移相双三相电机双通道平衡运行时的转矩脉动更小,额定工况下为2.9%,而常规双三相电机在相同工况下的转矩脉动为3.5%。同时,移相双三相电机的额定转矩为217.0 N·m,而常规双三相电机为209.7 N·m,也即移相双三相电机的性能提高了约3.5%,与绕组因数的差异相符。

图8 转矩波形(额定工况)Fig.8 Torque waveforms (rated condition)

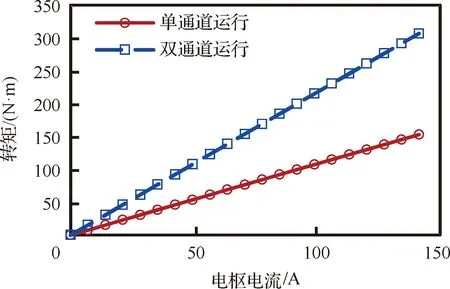

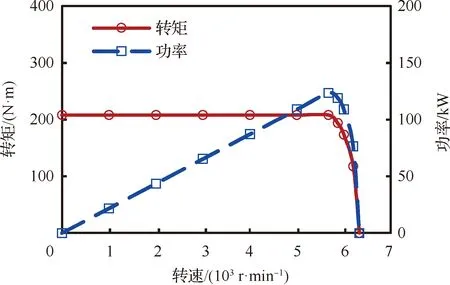

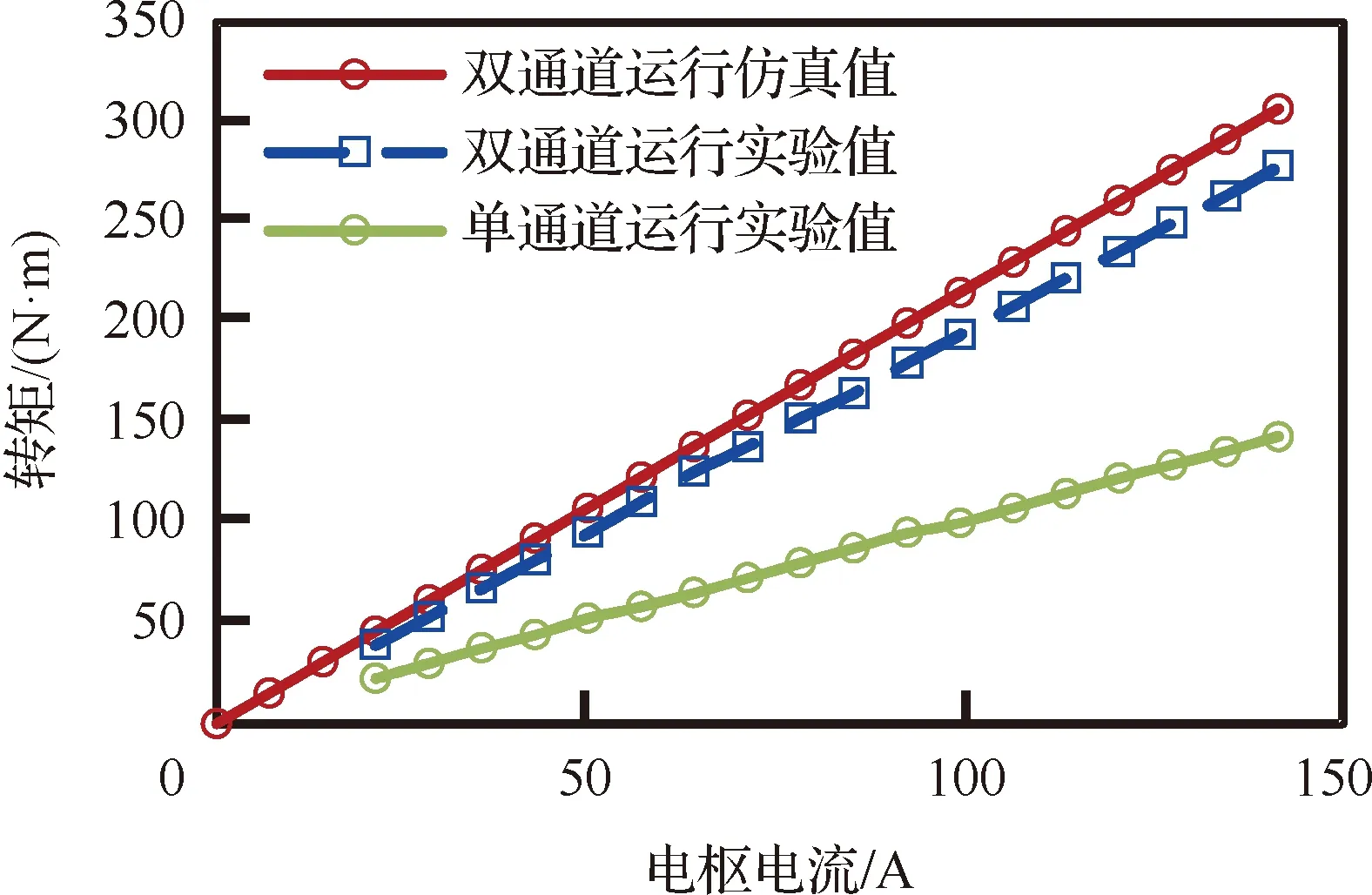

从图9中的转矩-电流特性曲线可见,电机具有良好的线性输出能力,且双通道运行时的电机输出转矩恰好为单通道运行时的2倍。线性的转矩-电流特性曲线以及单通道运行和双通道运行之间的比例关系有利于电机的控制。电机机械特性曲线如图10所示,由于电机电感较小,电枢反应弱,电机几乎没有弱磁能力,因此电机仅在恒转矩区工作,在所有工况下均不进行弱磁控制。

图9 转矩-电流特性曲线Fig.9 Torque versus armature current

图10 机械特性曲线(额定电流)Fig.10 Mechanical characteristic curve (rated current)

从移相双三相电机的输出特性可见,电机的2个通道输出能力相同,均有独立输出一半额定功率的能力,可以在飞机巡航状态下互为备份。电机绕组的直流铜损与相电流的平方为正比关系,因此当双通道均匀提供巡航功率时,由于相电流为额定电流的约一半,电机直流铜损为依靠单通道提供巡航功率时的一半,且损耗更为分散。双通道均匀输出功率在系统效率上具有一定优势,同时转矩脉动更小。

3 双通道永磁电机定子损耗分布特性和故障输出能力

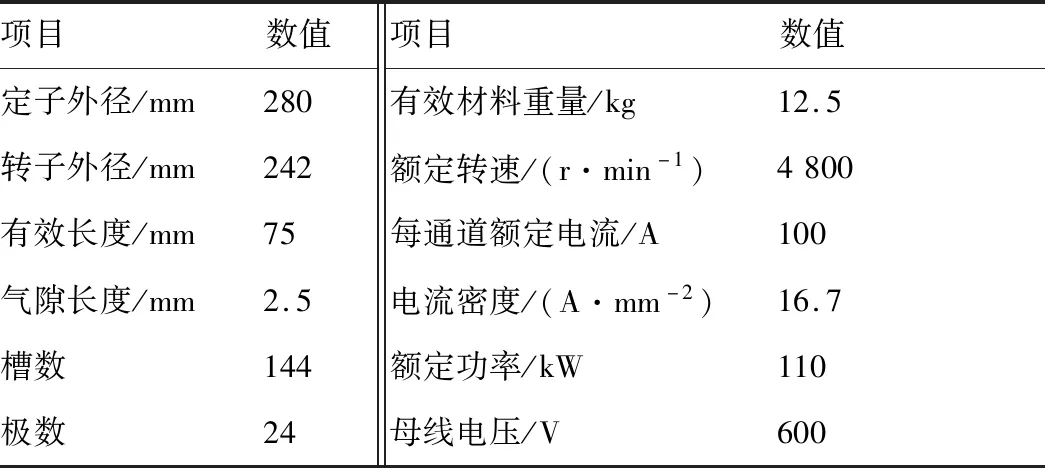

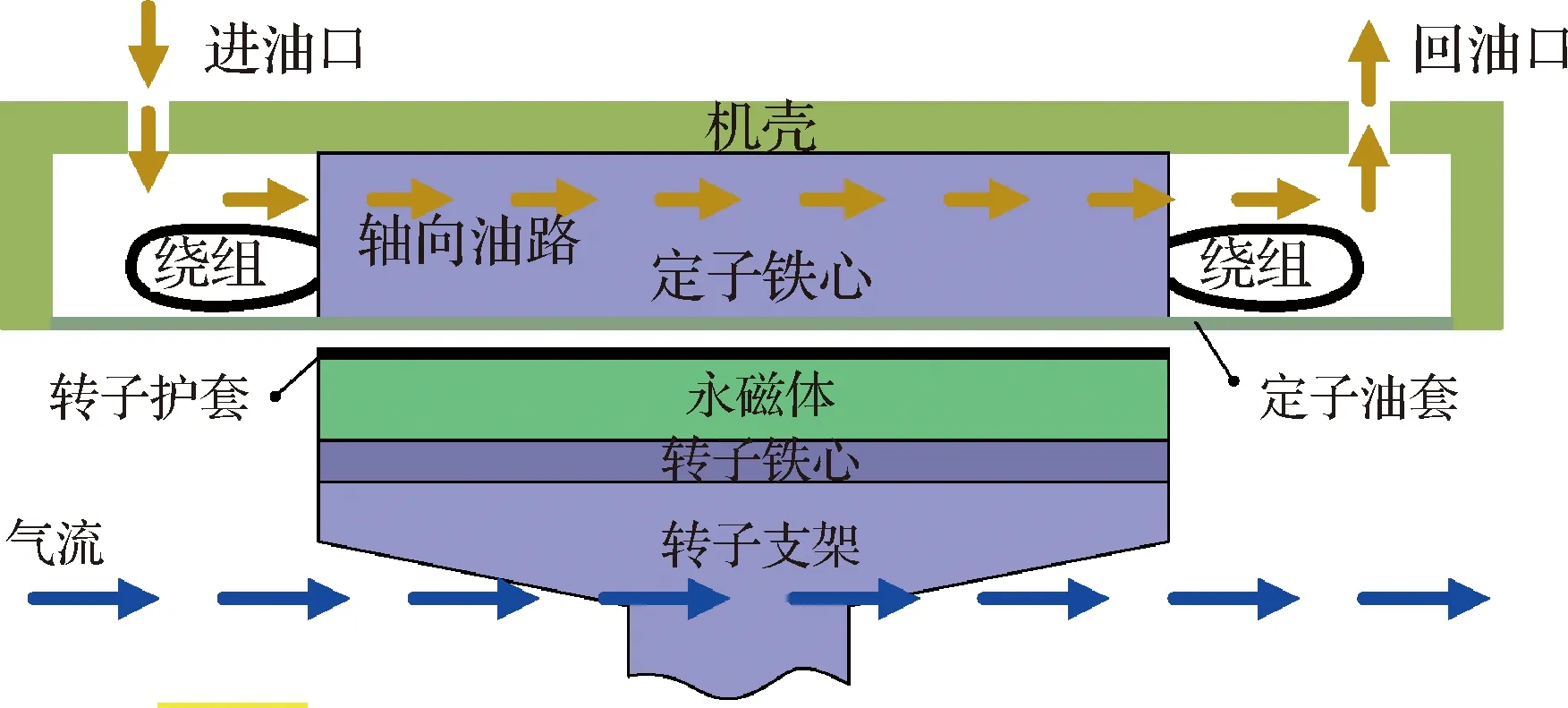

3.1 电机冷却方式

图11为电机冷却方式示意图,电机定子采用浸油冷却,铁心槽内设置有轴向油路,冷却油从一侧端部流入,浸满端部空间,从轴向油路流向另一侧端部空间,再由回油口回油。定子通过油套形成密封结构,油套材料为聚醚醚酮树脂(PEEK),该材料绝缘性能优良,在200 ℃以上的工作温度下仍可以保持较好的机械性能,能够作为薄壁结构件承受冷却油压力。电机冷却油流量为20 L/min,设计油压100 kPa,油套厚度为1 mm,经过流体场仿真,电机内部的对流换热系数约为150 W/(m·℃)。

图11 电机冷却方式示意图Fig.11 Schematic diagram of cooling method of motor

电机转子采用开放式通风冷却,通过飞行气流流过转子带走转子产生的热量。转子支架上设置有散热筋,以增强冷却效果。

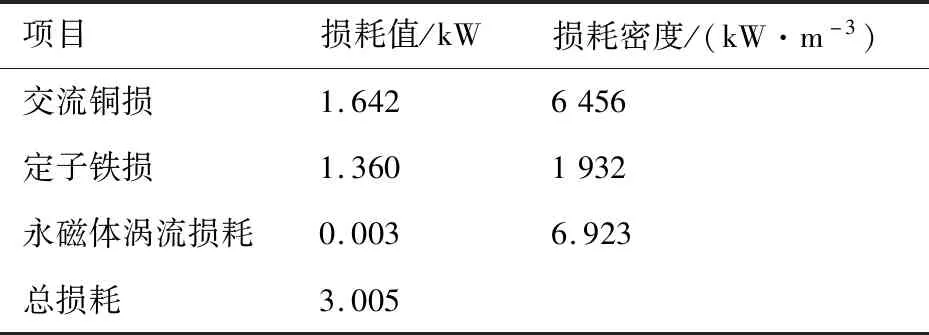

3.2 额定工况电机定子损耗分布特性

为了提高双通道永磁电机功率密度,电机采用了高频和高电磁负荷设计,额定转速下电频率为960 Hz,气隙磁密最大1.2 T,电负荷37 115 A/m。高电磁负荷引起高损耗,高电频率还将在扁线绕组中带来额外交流损耗。通过有限元方法计算所得额定工况下的电机损耗数据如表2所示。从表中数据可见电机损耗主要集中于定子,以铜损为主,由于仿真计算中采用了理想正弦电流源激励,转子永磁体几乎没有涡流损耗,且由于永磁体对谐波磁场的屏蔽作用,转子轭中的磁链不变化,转子轭不产生损耗。从损耗密度角度看,虽然定子铜损和铁损在总量上相差不大,但是绕组的损耗密度远大于铁心,绕组的发热更为集中,电机工作时绕组的温升更为严重。

表2 额定工况电机损耗数据(理想电流源激励)Table 2 Machine loss under rated condition (excited by ideal current source)

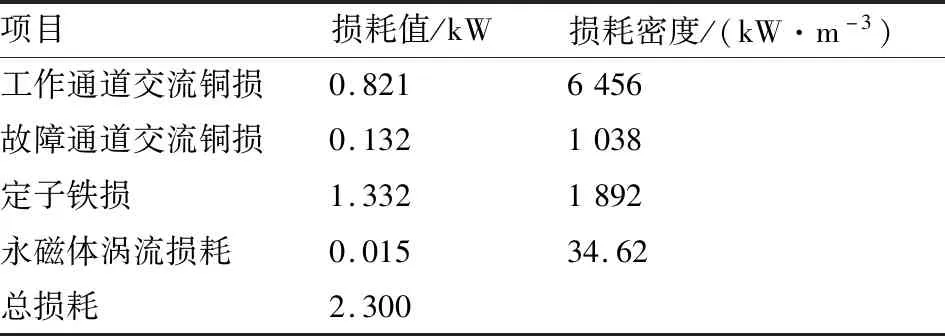

3.3 单通道运行电机定子损耗分布特性

当电机系统切除故障通道后以单通道运行,且故障通道为空载工况时,电机定子铁损变化很小,工作通道的铜损不变,切除通道的三相绕组中仍会有涡流损耗产生。具体仿真得到的损耗数据见表3。可见当电机单通道运行时,定子损耗以铁损为主,但从损耗密度角度看,工作通道绕组的损耗密度仍大幅高于铁心,故障通道的绕组损耗密度低于铁心。得益于移相双三相绕组构型,所属于两个通道的绕组线圈间隔分布,单通道工作时电机定子的损耗在空间上较为分散,能够充分利用单通道切除带来的冷却优势,提高单通道输出能力。

表3 单通道运行电机损耗数据(理想电流源激励)Table 3 Machine loss when operating with single channel (excited by ideal current source)

3.4 故障输出能力

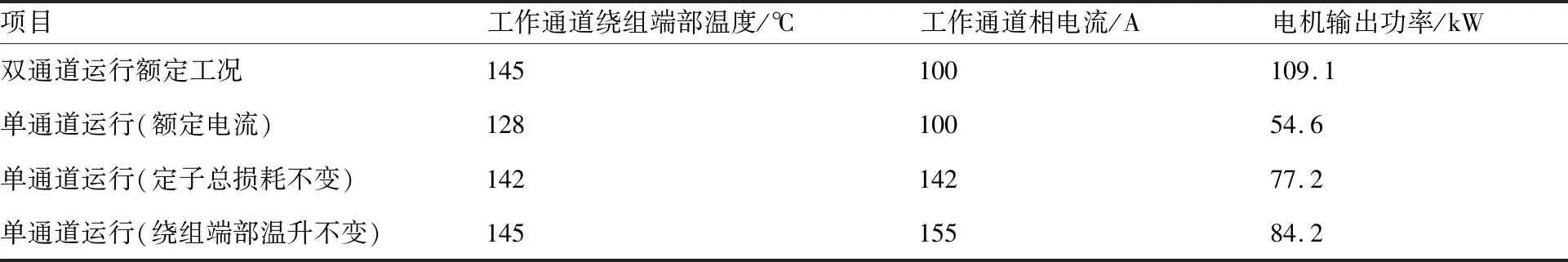

根据单通道运行时的损耗分布特性和对流换热系数,可通过仿真计算电机单通道运行时的最大输出能力。现分为3种情况讨论:① 电机工作通道电流不变;② 电机定子总损耗不变;③ 电机绕组端部温升不变。仿真所得数据如表4所示。

表4 单通道运行电机输出功率预测值Table 4 Prediction of machine output power when operating with single channel

当电机单通道输出一半额定功率时,由于工作线圈的相邻线圈均为空载状态,温度较低,工作线圈的冷却条件更好,工作绕组端部温度大幅降低,为电机提供了很大的输出裕量。

若电机定子总损耗不变,则工作通道的损耗量可提高至1.526 kW,换算至相电流有效值约为142 A,根据电机特性曲线,此时电机的输出功率可达77.2 kW。

若维持电机工作通道绕组端部温升不变,则工作通道相电流有效值可达155 A,此时电机输出功率可进一步提高至84.2 kW。

从计算结果可见110 kW双通道永磁电机在单通道故障情况下仍可输出至少70%额定功率,可以在应急情况下为飞机提供冗余动力。

4 实验验证

4.1 电磁特性实验

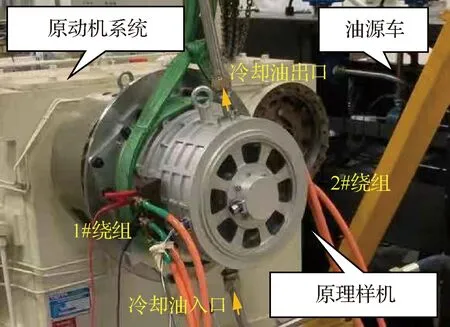

图12为研制的110 kW双通道永磁电机原理样机及其实验平台。原理样机实验平台由110 kW 双通道永磁电机、原动机系统和油源车等构成,原理样机由2台控制器驱动。

图12 原理样机与实验平台Fig.12 Prototype and test rig

图13为实测电压波形,图13(a)为4 800 r/min 下1#绕组的空载线电压波形,图13(b)为2 000 r/min下1#绕组和2#绕组的空载线电压波形(均为AB线电压)。电压波形与仿真结果相符,但是由于仿真中未考虑电机端部漏磁,实测空载反电势偏小,比仿真结果小约6%。

图13 空载反电势波形Fig.13 Induced voltage waveforms

图14为不同工况下的转矩-电流特性曲线,曲线显示了电机转矩与电流之间良好的线性关系,电机具有强过载能力,与有限元仿真结果相符。受端部漏磁影响,实验测得的输出转矩略小于仿真值。2个通道的输出能力同样为线性关系,双通道运行时的实测转矩为同电流下单通道运行时的2倍。实验结果证实了电机2个通道具有相同的输出能力。

图14 实测转矩-电流特性曲线Fig.14 Measured torque-current curves

4.2 冷却实验

得益于定子密封油冷的结构,样机可通过测量进出口油温和冷却油流量推算定子总损耗量,或者通过已知的损耗量和温升数据推算定子内部的对流换热系数。

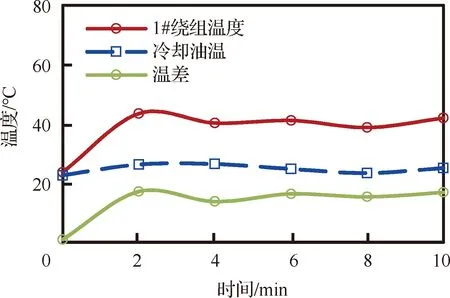

电机的冷却能力由冷却实验测定,实验中,110 kW双通道永磁电机样机由原动机拖动,为抑制高频铁损带来的影响,转速设定为500 r/min。冷却油流量设置为20 L/min,冷却油温度为室温,热电偶绑扎于绕组端部,由控制器向电机的1#绕组通入额定幅值的三相交流电流,测定绕组温度和冷却油温。图15为实测温升曲线,由于绕组与冷却油为直接接触,流动的冷却油迅速带走热量,电机绕组能够快速达到热稳定状态。从图15中可见热稳定后绕组端部与冷却油之间的温差约为15 ℃。根据绕组散热面积,可推算绕组获得的等效对流换热系数约为163.5 W/(m·℃),与计算结果相符,间接验证了电机单通道运行时至少能长时间输出70%额定功率。

图15 绕组温升实验曲线Fig.15 Winding temperature rise curves

5 结 论

本文对双通道永磁电机进行了研究,阐述了双通道电机的冗余输出原理,讨论了2种双三相绕组构型及其电磁特性,分析了不同工况下电机定子损耗分布特性,计算了电机单通道故障工况下的输出能力,研制了110 kW双通道永磁电机,通过实验验证了分析结果。研究结果表明:

1) 双通道电机系统能够更可靠地提供巡航功率,可为电推进飞机在动力系统局部故障时提供充分动力,因此其可靠性优于单通道系统。

2)移相双三相电机输出能力比常规双三相电机高约3.5%,双通道平衡运行时的转矩脉动更小,绕组结构更简单,2个通道均具有良好的线性输出能力,可在飞机巡航状态下互为备份,分析结果经由原理样机实验获得了验证。

3) 电机的损耗集中于定子,双通道运行时以铜损为主,单通道运行时以铁损为主,但不同工况下绕组的损耗密度均大幅高于其他部件,绕组的发热更为集中。

4) 双通道电机在单通道故障工况下,由于工作通道能够利用故障通道的散热能力,使得双通道电机的单通道输出能力大于额定功率的一半,110 kW双通道永磁电机单通道运行时能够长时间输出至少70%额定功率。