环保阻燃型喷涂聚氨酯硬泡的制备及性能研究

2022-07-02王小雪李海章李晓路薛洪强王玉朋韩海军

王小雪 李海章 李晓路 薛洪强 王玉朋 韩海军

(北京东方雨虹防水技术股份有限公司 北京 101309)

硬质聚氨酯泡沫塑料(RPUF)是以异氰酸酯、多元醇为主要原料制备得到的高分子合成材料,具有优异的物理力学性能、保温性、耐化学腐蚀性及粘结力,广泛用于防腐保温节能环保要求较高的石油化工管道、冷库、冷链运输以及建筑保温隔热领域[1-6]。但未经阻燃处理的RPUF易燃烧且会释放大量烟和有毒有害气体(如CO、HCN、NOx等),存在潜在危害[5-6]。随着国家政策与民生建设对建筑安全与环保日益重视[7-9],保温材料研究聚焦兼顾高阻燃与环保技术方向。

RPUF可使用的有机阻燃剂有卤代磷酸酯、磷酸酯、卤系及磷系反应结构性阻燃剂。其中,卤代磷酸酯阻燃剂使用最为普遍[10]。但卤代磷酸酯、全磷阻燃剂等添加型阻燃剂存在易水解、易迁移现象,有报道同时使用卤代磷酸酯、全磷阻燃剂起协同作用,阻燃效果更优[5,10]。

本研究采用更加环保的低臭氧消耗潜值的第三代发泡剂(氢氟烃、烷烃类、CO2等),以及阻燃聚醚和耐水解阻燃剂等为原料,制备环保阻燃型喷涂聚氨酯硬泡,讨论了原料中聚醚、催化剂、阻燃剂等对RPUF综合性能的影响,试验效果良好。

1 实验部分

1.1 主要原料

阻燃聚醚三醇 HLM-2014(Mn=842,羟值 200 mgKOH/g),自制,其中磷元素质量分数12%,溴元素质量分数31.5%;聚酯二醇 PS-3152(羟值315 mgKOH/g),淄博瑞诺化工科技有限公司;泡沫稳定剂AK-8805,江苏美思德化学股份有限公司;三乙烯二胺(A-33),上海敏晨化工有限公司;五甲基二乙烯三胺(Am-1),天津中信凯泰化工有限公司;交联剂三乙醇胺(TEA),抚顺亿龙化工有限公司;催化剂2,4,6-三(二甲基氨基甲基)苯酚(DMP-30),上海雨田化工有限公司;环保发泡剂WNN(HFC-245fa与HFC-365mfc复配),自制;耐水解阻燃剂HLY-2017,自制;多亚甲基多苯基异氰酸酯(PM-200,NCO质量分数30.2%~32.0%),万华化学集团股份有限公司。

1.2 设备与仪器

CMT4104型万能拉力试验机,美特斯工业系统有限公司;DRCD-3030型导热系数测定仪,沈阳天宏竣实验设备有限公司;S-4700型扫描电子显微镜(SEM),日本Hitachi公司;SW-4B型多功能强度拉拔仪,北京盛世伟业科技有限公司;Reactor E-10hp型喷涂设备,美国固瑞克公司。

1.3 制备方法

根据设计配方将阻燃聚醚三醇、聚酯二醇、泡沫稳定剂、环保发泡剂、催化剂、耐水解阻燃剂和交联剂均匀混合得到组合聚醚,作为A组分;以多异氰酸酯作为B组分。

实验小试制备方法:调节 A、B组分温度为30℃,按设计配方称取A、B料至纸杯内,采用电动搅拌器搅拌3~4 s使其自由发泡,转速200~300 r/min,依次测试起发时间、拉丝时间和不粘时间。泡沫在25℃下熟化2 d后,测定其性能。

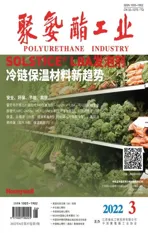

喷涂设备制备方法:将A、B组分以体积比1∶1(或质量比1∶0.9)计量,加压升温,通过混合室喷至基层,在25℃熟化2 d测试性能。喷涂机压力9 MPa,温度30℃,两组分压力差小于0.7 MPa,环保阻燃型喷涂硬泡聚氨酯基础配方见表1,分别测试其密度、压缩强度和氧指数等指标。

表1 环保阻燃型喷涂硬泡聚氨酯的基础配方

1.4 性能测试

喷涂硬泡密度按照GB/T 6343—2009测试;形变10%的压缩强度按GB/T 8813—2020测试;平均温度25℃导热系数按GB/T 3399—1982测试;按GB/T 2406.2—2009测试氧指数来表征阻燃性;泡孔结构微观均匀性通过SEM(倍率45)拍照观察;燃烧试验,采用液化气喷枪测试。

2 结果与讨论

2.1 阻燃聚醚用量对硬泡性能的影响

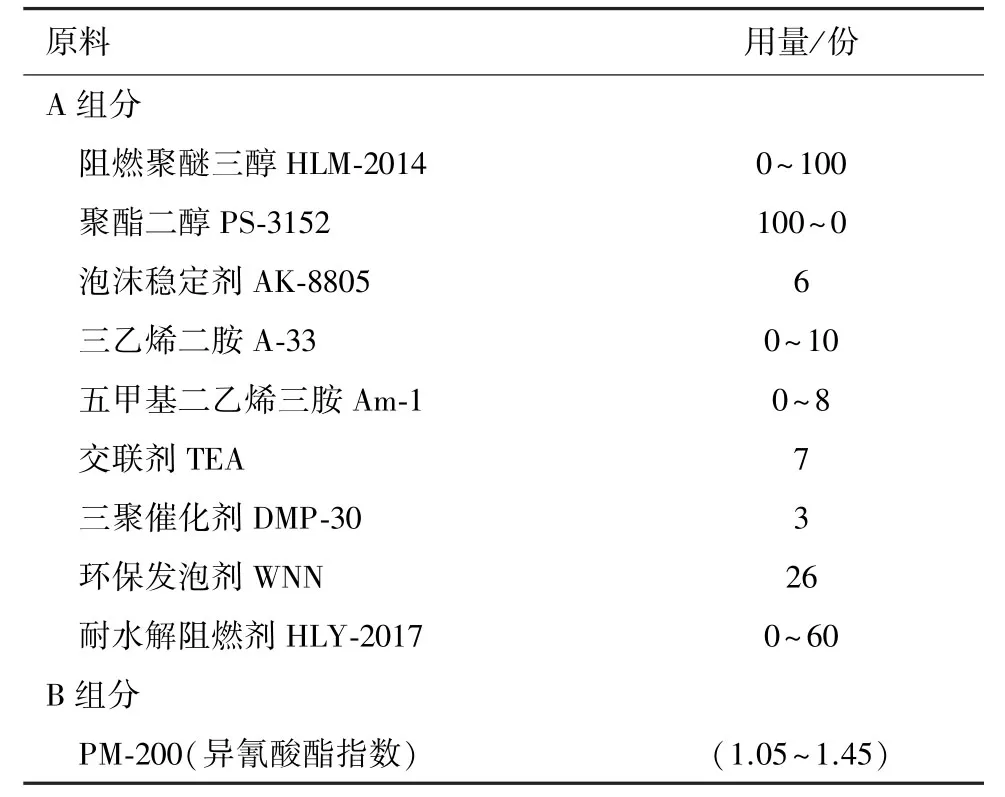

本实验采用芳香族阻燃聚醚三醇HLM-2014,其分子结构同时含磷、卤阻燃元素,两者起到协同效应,阻燃效果更好。当催化剂A-33和Am-1添加量分别为6份和4份、耐水解阻燃剂HLY-2017添加量为45份、聚醚总量为100份时,考察了HLM-2014用量对硬泡性能、防水保温性能和泡孔微观结构影响,结果见表2和图1。

表2 阻燃聚醚多元醇HLM-2014用量对硬泡性能的影响

图1 不同HLM-2014添加量制备的硬泡SEM照片

由表2和图1可知,随着HLM-2014添加量增加,硬泡的密度、压缩强度、氧指数随之增大,而出方率减小,导热系数先降低后升高。当HLM-2014用量≥80份,虽然硬泡不收缩,泡孔结构良好,但导热系数上升且成本增加不经济。因此,HLM-2014添加量60份时,所制备硬泡性能最佳。

2.2 催化剂对硬泡性能的影响

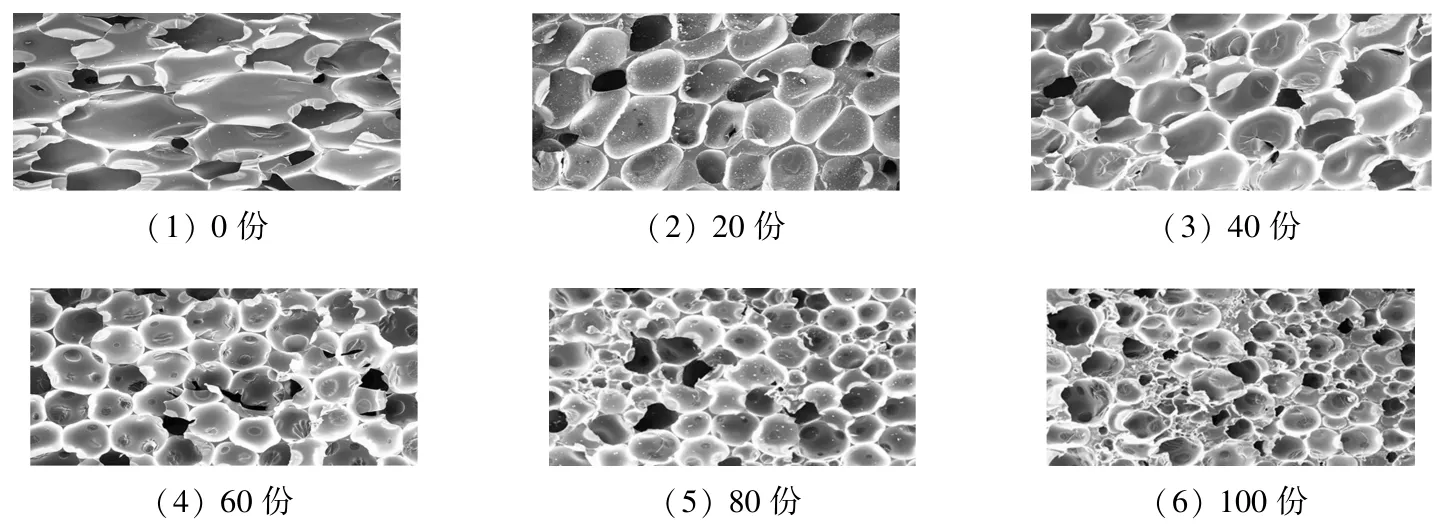

本实验采用叔胺类催化剂A-33和Am-1。A-33对异氰酸酯基团和羟基的反应有较高催化活性。Am-1是高活性强发泡催化剂,两种并用可平衡整体发泡和凝胶反应。以100份多元醇为基准,当阻燃聚醚三醇HLM-2014的添加量为60份、耐水解阻燃剂HLY-2017为45份时,通过改变A-33和Am-1的用量,考察其对硬泡聚合反应速度及材料外观影响,结果见表3。

表3 催化剂对硬泡的聚合反应速度和硬泡材料外观影响

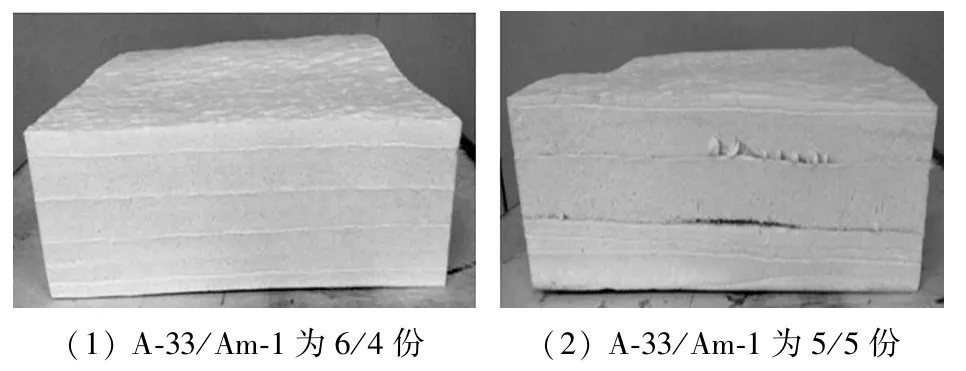

由表3可知,随着A-33、Am-1用量增加,聚氨酯硬泡反应加快,即起发、拉丝、不粘手时间均缩短。但当A-33>6份、Am-1>4份时,聚合反应温度上升,易出现烧芯、分层、开裂问题。A-33、Am-1不同添加量时制得的硬泡照片见图2。由图2可知,催化剂A-33和Am-1添加量分别为6份和4份较合适。

图2 催化剂对硬泡层间粘接性能的影响

2.3 耐水解阻燃剂对硬泡性能的影响

阻燃剂分为添加型和反应型两种,但各自都有缺点。其中反应型阻燃剂效果差用量多;传统卤代磷酸酯、全磷等添加型阻燃剂耐水解性差,材料储存性和泡孔结构差。

磷酸酯类耐水解阻燃剂HLY-2017的结构稳定且含卤、磷及特殊杂环结构。本研究以100份多元醇为基准,当阻燃聚醚三醇HLM-2014的添加量为60份、催化剂A-33和Am-1添加量分别为6份和4份时,考察了HLY-2017用量对硬泡性能影响,结果见表4。

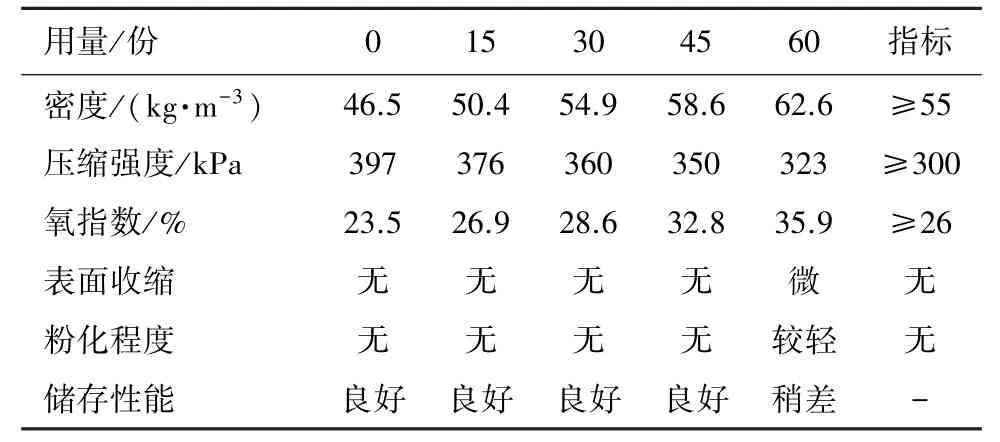

表4 耐水解阻燃剂HLY-2017用量对硬泡性能的影响

由表4可知,随着阻燃剂HLY-2017用量增加,硬泡密度、氧指数逐渐升高,压缩强度降低,硬泡表面出现不同程度收缩、粉化现象。

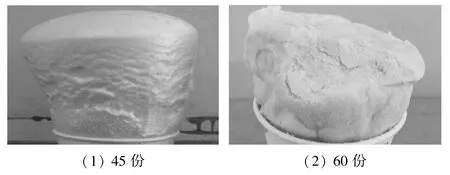

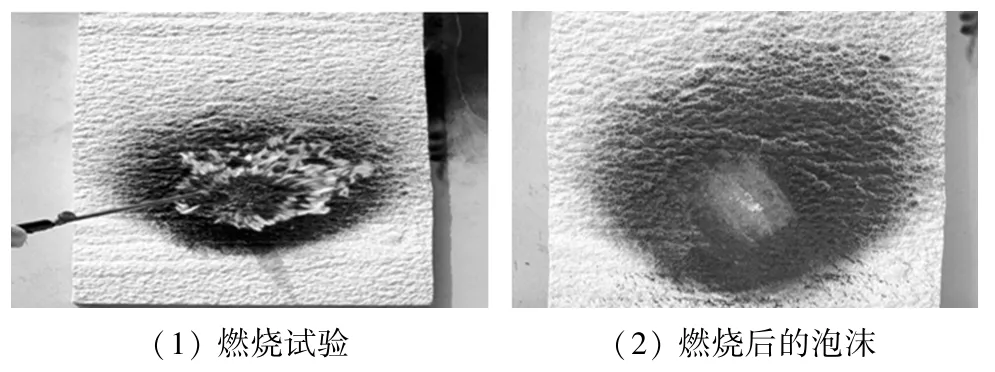

由于HLY-2017为添加型阻燃剂且含卤、磷及特殊杂环结构,添加过多会阻碍交联反应,使硬泡结构变差。图3为不同用量HLY-2017制备的硬泡外观,图4为硬泡的燃烧试验图(HLY-2017用量为45份,燃烧60 s)。

由图3可知,HLY-2017用量在45份时,硬泡外观较好。从图4可见,硬泡燃烧60 s后,表面生成炭化层,有效阻止火焰向内部燃烧及蔓延。因此,综合表4、图3和图4结果可知,耐水解阻燃剂HLY-2017用量45份较为合适。

图3 不同用量耐水解阻燃剂HLY-2017的硬泡外观

图4 45份耐水解阻燃剂HLY-2017的硬泡燃烧试验

3 结论

(1)阻燃聚醚三醇HLM-2014添加量为60份时,硬泡的综合性能最佳。

(2)催化剂A-33和Am-1添加量分别为6份和4份时,反应速度快,所得硬泡聚氨酯性能较好。

(3)耐水解阻燃剂HLY-2017添加量为45份时,硬泡性能和阻燃效果优。