双酚A基高性能聚醚多元醇的合成及应用*

2022-07-02李剑锋孙兆任周玉波林长红

李剑锋 戈 欢 孙兆任* 周玉波 林长红

(1.山东一诺威新材料有限公司 山东 淄博 255075)

(2.台州学院浙江省工量刃具检测与深加工技术研究重点实验室 浙江 台州 318000)

聚氨酯弹性体的力学性能主要取决于低聚物多元醇、二异氰酸酯及扩链剂等原料的化学结构[1]。双酚A具有双苯环分子结构,以双酚A为骨架结构合成的聚醚多元醇,可以赋予聚氨酯等材料刚性和韧性[2-3]。传统的双酚A型聚醚多元醇多采用碱金属催化聚合工艺,如以Na2CO3、KOH、NaOH等催化环氧乙烷/环氧丙烷开环聚合制备双酚A聚氧乙烯醚/聚氧丙烯醚[4-5]。环氧烷烃化学性质活泼,反应过程工艺参数控制稍有不当,可能引发歧化反应。

本研究以双酚A为起始剂,DMC催化环氧丙烷(PO)开环聚合制备相对分子质量为1 000的聚醚二醇,探讨反应温度、催化剂浓度、PO预滴量等工艺条件对聚合反应的影响,并对其结构进行表征,同时研究了该聚醚结构对聚氨酯弹性体力学性能的影响。

1 实验部分

1.1 主要原料和设备

双酚A,浙江石油化工有限公司;双金属氰化络合物(DMC),淮安巴德科技有限公司;环氧丙烷(PO),金岭化工股份有限公司;甲苯二异氰酸酯(TDI),沧州大化集团有限公司;聚醚用抗氧剂B,上海奇克氟硅材料有限公司;3,3′-二氯-4,4′-二氨基二苯基甲烷(MOCA),苏州湘园新材料股份有限公司。以上原料均为工业级。

Nicolet 6700型红外光谱仪,赛默飞世尔科技公司;BRUKERAV 500型核磁共振仪,瑞士Bruker公司;1260型凝胶渗透色谱仪,安捷伦科技有限公司;GT-7001H型电子万能试验机,高铁检测仪器有限公司;平板硫化机,青岛化工机械厂;NDJ-8S型数字显示黏度计,上海精密科学仪器有限公司;LX-A型邵尔A橡胶硬度计、LX-D型邵尔D橡胶硬度计,上海六菱仪器厂。

1.2 双酚A聚醚二醇的合成

将双酚A和DMC催化剂加入2.5 L高压反应釜中,用氮气置换釜内空气,抽真空,升温至130℃,计时1 h;负压状态下快速滴加少量PO,使釜内压力升高至0.10~0.15 MPa进行诱导反应;当釜内压力重新降至负压,诱导反应结束,缓慢滴加配方剩余PO;滴加完毕后老化反应1 h,抽真空降温至90℃,添加少量聚醚用抗氧剂B,搅拌均匀,即得双酚A聚醚二醇。

1.3 聚氨酯弹性体的合成

向三口烧瓶中加入计量的TDI和脱水聚醚多元醇,升温至80℃反应2 h,测定NCO含量,达到设定值(6%~7%)时降温、放料,得到预聚体。将MOCA熔化,倒入称量好的上述预聚体中,快速搅拌5~7 s,混合均匀后迅速注入200 mm×200 mm×2 mm的模具中,固化成型,熟化放置后测试性能。

1.4 性能测试

聚醚多元醇理化指标按GB/T 12008—2010测定;硬度按GB/T 531.1—2008测定;拉伸强度和断裂伸长率按 GB/T 528—2009测定;撕裂强度按GB/T 529—2008测定。

2 结果与讨论

2.1 聚醚二醇产物结构表征

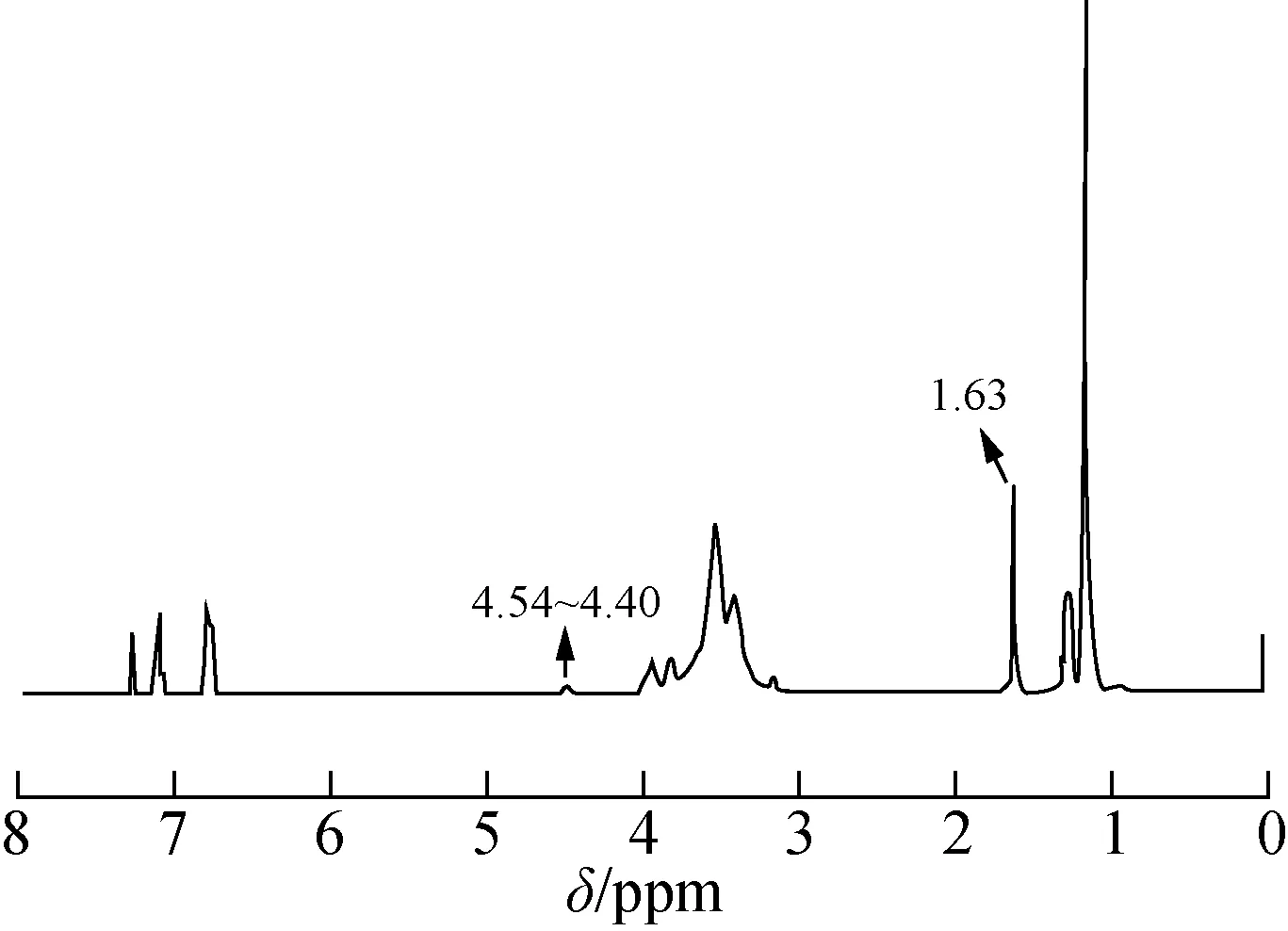

采用傅里叶红外光谱仪分析产物官能团结构,如图1所示。利用核磁共振氢谱分析产物结构上的氢原子结构,如图2所示。

图2 产物1H-NMR谱图

图1中的3 480 cm-1处为—OH的伸缩振动吸收峰;2 979 cm-1处为—CH3的反对称伸缩振动吸收峰;1 608、1 510和1 453 cm-1处为苯环中碳碳双键的伸缩振动吸收峰;1 090 cm-1处为脂族醚基[6]。图2中,化学位移1.08~1.31 ppm对应环氧丙烷—CH3中氢原子;1.63 ppm对应双酚A中—CH3的氢原子;3.1~3.7 ppm对应环氧丙烷结构中亚甲基和次甲基上氢原子;4.40~4.54 ppm对应—OH中氢原子;6.78~7.14 ppm对应苯环上次甲基上氢原子。从以上分析可知,本实验成功合成了双酚A聚醚二醇。

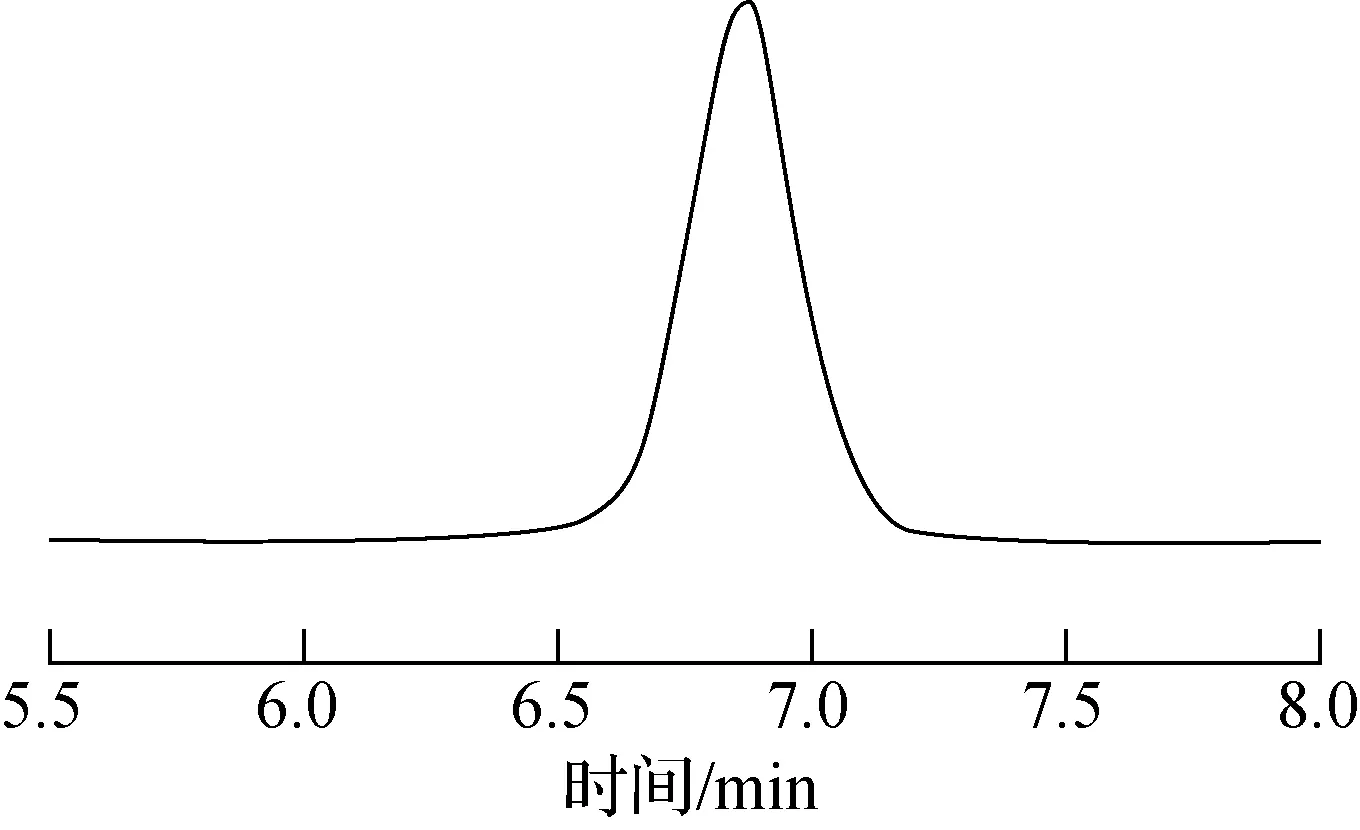

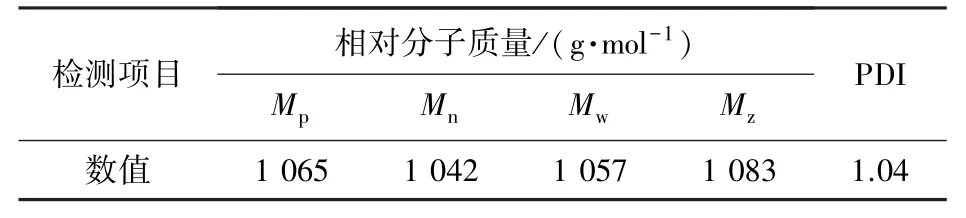

2.2 聚醚二醇产物GPC分析

用凝胶渗透色谱法(GPC)测定双酚A聚醚的分子量及分子量分布指数(PDI),见图3和表1。

图3 双酚A聚醚GPC谱图

表1 双酚A聚醚二醇分子量及分布

由图3可以看出,产物分子量分布曲线呈单一分布对称峰,峰形平滑,无明显小分子量和超高分子量部分。由表1可以看出,双酚A聚醚二醇的Mn为1 042,符合理论设计;PDI为1.04,即分子量分布窄,证明聚合反应活性较好。

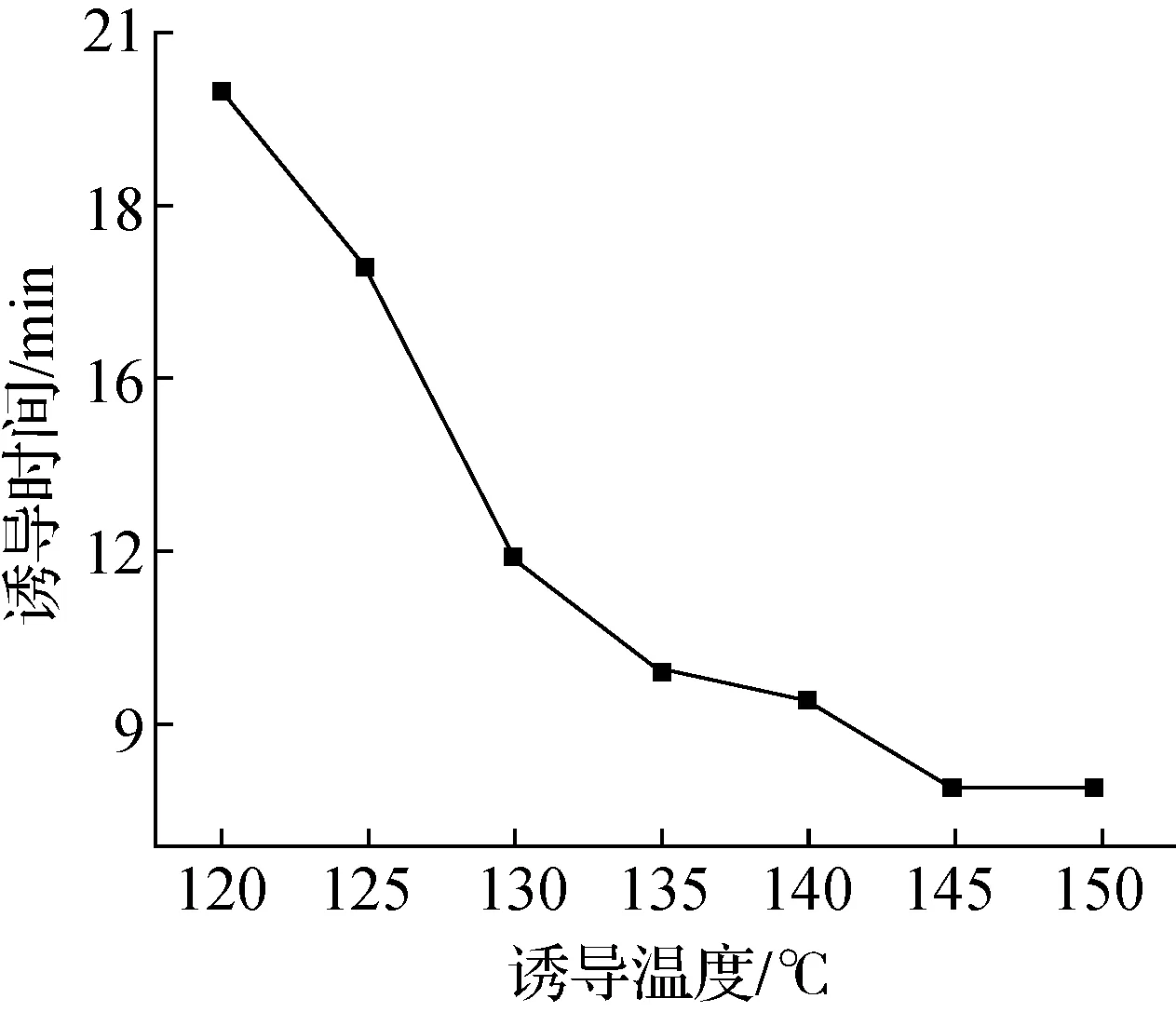

2.3 诱导温度对PO聚合反应的影响

DMC在催化PO开环聚合时,存在一个反应诱导期,在这期间,催化剂与起始剂以及PO进行充分的配位和活化,当催化剂的活性位点激活以后,便能快速进行反应。诱导期的长短不仅影响整个聚合周期,也会对催化剂活性、聚醚质量产生一定的影响。影响反应诱导期的因素包括PO用量、催化剂浓度、聚合诱导温度、水分及酸碱度等[7-8],本实验考察了诱导温度对反应诱导期的影响,结果如图4所示。

图4 诱导温度对PO聚合反应诱导期的影响

由图4可见,PO聚合反应在120~150℃区间均能正常引发反应,但是聚合诱导时间差别较大。如果诱导温度过低(120~130℃),DMC催化剂无法充分激活,诱导时间长。升高诱导期温度可以使DMC催化剂的活性位点快速打开,加速聚合反应的进行,因此会显著缩短聚合反应诱导时间。如果诱导温度过高,导致聚合反应剧烈,不利于反应安全平稳进行,并且容易形成超高分子量聚醚。综上分析,结合DMC催化剂特性和实验室条件,诱导时间应小于15 min,诱导反应温度在130~150℃为宜。

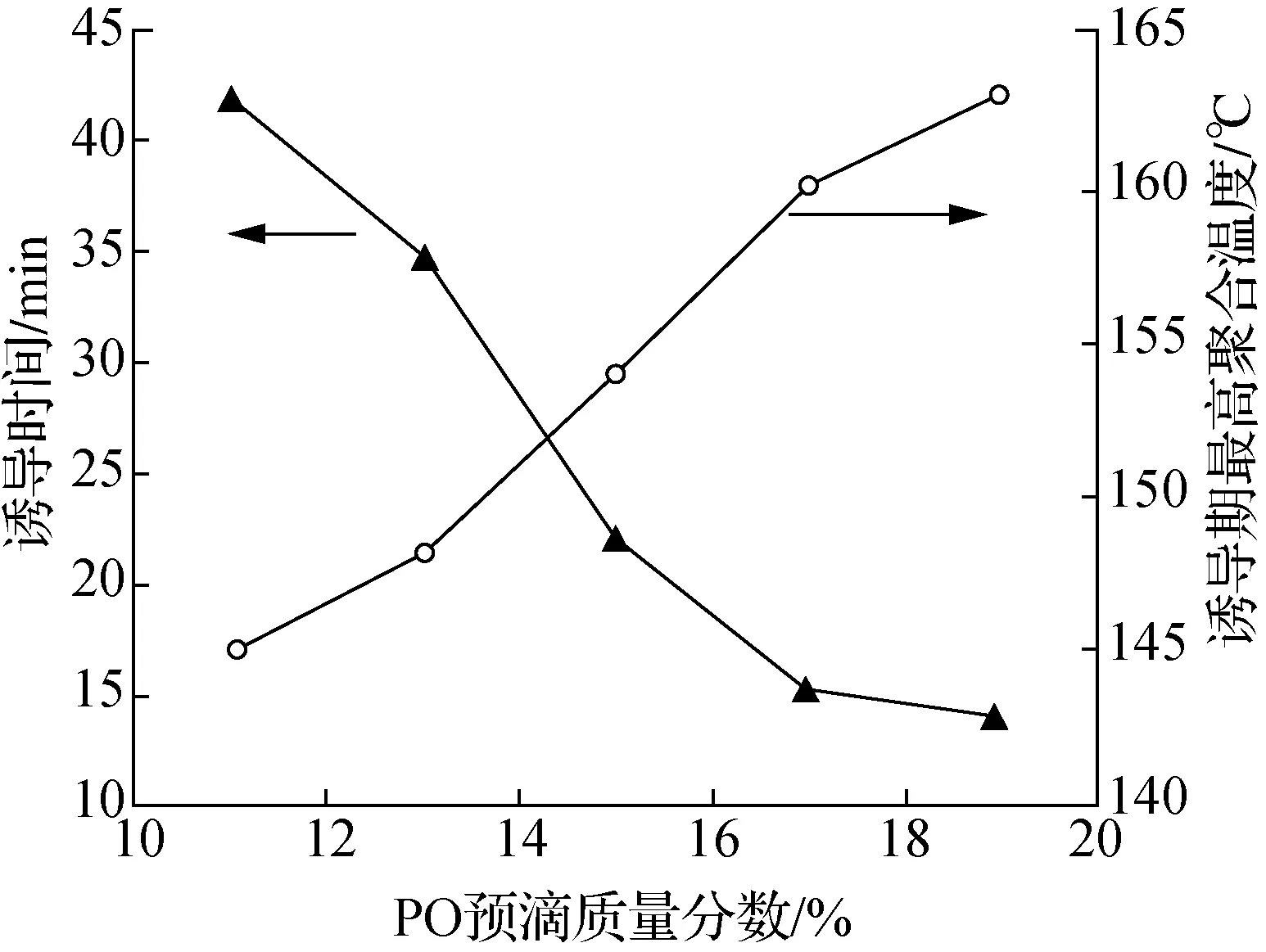

2.4 PO预滴量对聚合反应的影响

本实验考察了PO预滴量(诱导反应阶段PO滴加量与起始剂双酚A的质量百分比)对聚合诱导期以及聚合反应情况的影响,结果如图5所示。图中温度为诱导阶段因反应放热物料达到的最高温度。

图5 PO预滴量对聚合反应的影响

由图5可见,当PO预滴质量分数低于13%时,诱导时间超过35 min,这是因为引发反应的单体浓度不够,聚合反应难以引发,催化剂蒸煮时间越长中毒失活风险越大;当PO预滴质量分数超过13%,诱导时间随PO预滴量的增加大幅缩短,但是反应温度也出现了快速升高,这是因为PO预滴量增加,参与配位的PO单体浓度增加,单位时间内激活并参与到聚合反应的PO单体增加,反应放出热量增多,又会加速PO的气化以及聚合反应,温度随之上升,聚合反应一旦开始,后续连锁反应不断放出大量热量,需要及时移走热量,确保反应平稳进行。综合考虑聚合反应的顺利进行和过程安全因素,PO预滴质量分数宜控制在18%左右。

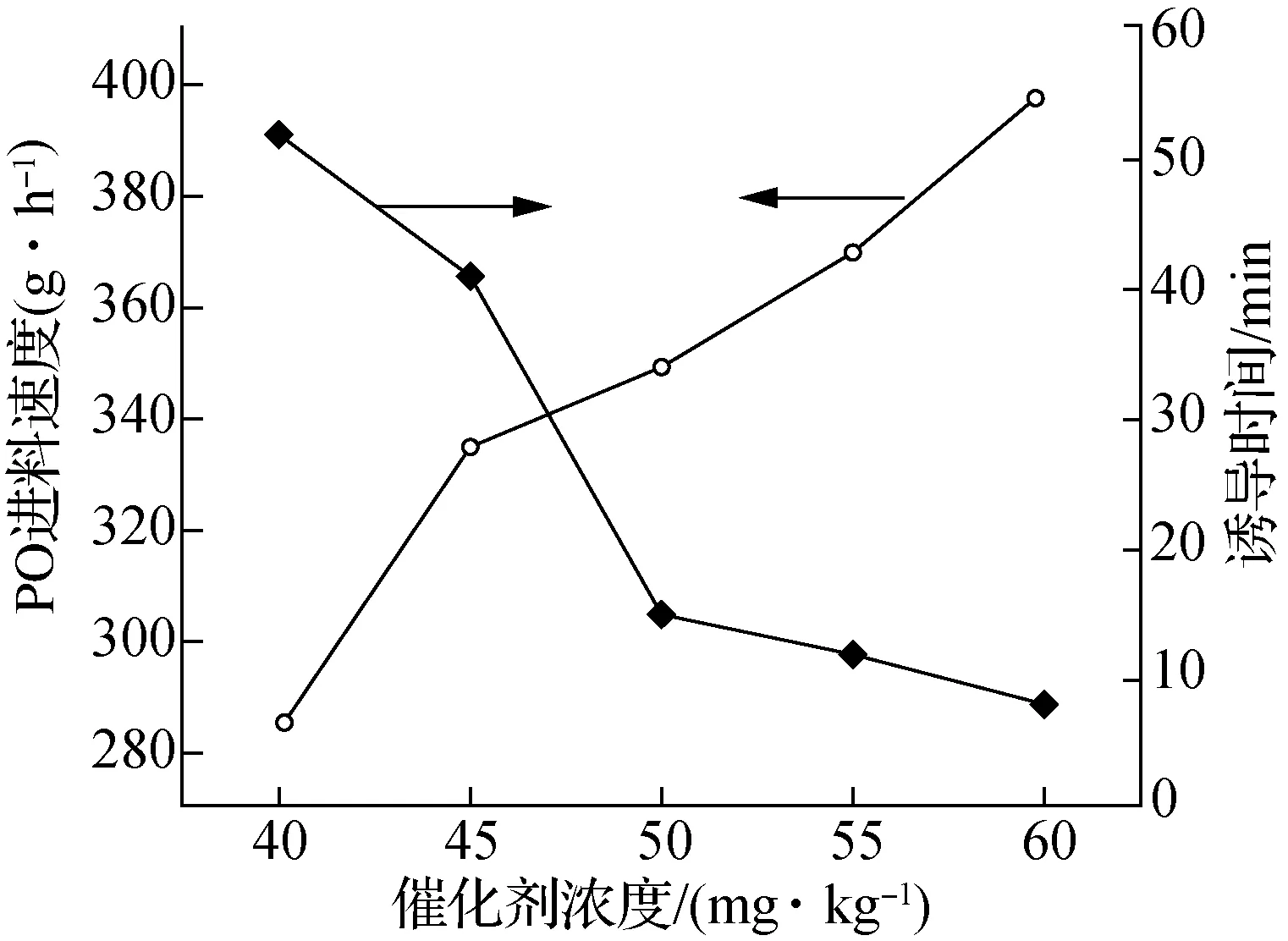

2.5 DMC催化剂浓度对PO聚合反应的影响

本实验固定PO预滴质量分数为18%、聚合温度为135℃,考察DMC催化剂浓度对PO聚合反应情况的影响,结果见图6。

由图6可见,随着DMC催化剂浓度增加,PO聚合反应速率提高,诱导时间下降,反应进行更彻底。但就聚醚二醇性能而言,催化剂浓度并非越高越好。DMC催化剂用量增多,成本增加,还可能导致聚醚产物外观呈粉红色,从而限制其下游应用。另外,催化剂浓度偏高会影响聚醚的储存稳定性。因此,在保证正常聚合反应的前提下,催化剂用量越少越好。综合考虑反应效率、聚醚品质和聚合过程控制,DMC催化剂的用量控制在50 mg/kg为宜。

图6 DMC催化剂浓度对聚合反应的影响

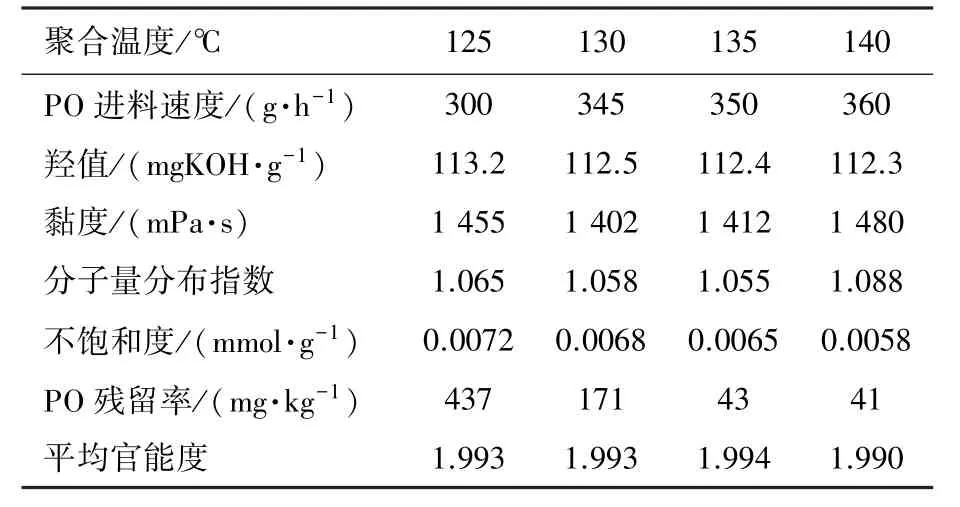

2.6 PO聚合反应温度对聚醚性能的影响

本实验在固定PO预滴质量分数18%、催化剂浓度50 mg/kg,考察PO聚合温度对PO进料速率以及聚醚性能的影响,结果如表2所示。

表2 PO聚合温度对PO进料速率及聚醚性能的影响

由表2可知,随着聚合温度升高,PO进料速率提高,反应温度125℃时,催化剂催化活性较低,反应体系内集聚较多PO,一旦聚合活性打开,容易形成阶段性剧烈反应,导致超高分子量聚醚形成,黏度升高。当聚合反应温度超过130℃时,聚合反应速率上升不再明显,聚醚产物羟值变化不大,说明PO转化率基本达到一个最高值;随着聚合反应温度升高,产物黏度会逐渐变大,这主要是因为温度过高,在聚合反应过程中会形成少量的超高分子量聚醚,从而导致聚醚分子量分布变宽,产物品质有所降低。因此综合考虑聚合反应过程和聚醚性能,聚合反应温度不宜过高,控制在135℃左右最佳。

2.7 聚醚结构对聚氨酯弹性体力学性能的影响

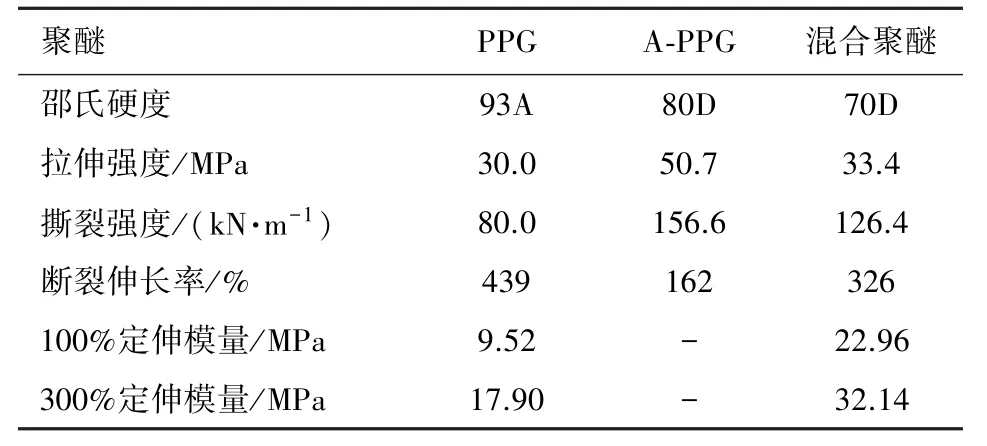

将制备的双酚A聚氧化丙烯二醇(Mn=1 000,简称A-PPG)、传统聚氧化丙烯二醇(Mn=1 000,简称PPG)及A-PPG/PPG混合聚醚(质量比1/1),与TDI在相同条件下合成预聚体,用MOCA固化后测试聚氨酯弹性体的性能,结果见表3。

表3 不同聚醚对聚氨酯弹性体力学性能的影响

由表3可知,与传统聚醚二醇相比,用双酚A聚醚制备的聚氨酯弹性体硬度、拉伸强度和撕裂强度均大幅提高,但是伸长率降低,具有典型塑料的特性。这主要是因为该聚醚主链中含有类似于纯MDI结构的刚性苯环结构,从而赋予了产物更高的硬度和力学强度。双酚A聚醚与传统聚醚具有很好的相容性,可以按任意比例搭配使用,因此可作为传统聚醚的改性聚醚使用,根据聚氨酯弹性体制品性能的要求进行搭配使用。

3 结论

(1)以双酚A为起始剂,以DMC为催化剂,催化环氧丙烷合成了双酚A聚醚二醇。该聚醚分子量分布窄,不饱和度值低(分子量分布指数小于1.1,不饱和度小于0.01 mmol/g)。

(2)聚醚合成过程中,诱导反应阶段PO滴加量与双酚A的最佳质量百分比为18%;合适的反应温度为135℃;合适的催化剂浓度为50 mg/kg;聚合反应诱导期小于15 min。

(3)采用双酚A聚醚制备的聚氨酯弹性体的硬度、拉伸强度和撕裂强度均大幅提高,但是伸长率降低。