唐钢2050热轧线卷形缺陷产生原因及改善措施

2022-07-01霍建生吴玉霄张欣觌

霍建生,吴玉霄,张欣觌

(河钢集团唐山钢铁集团有限责任公司,河北 063000)

0 引言

热轧卷卷形缺陷是影响一检合格率判定的重要因素。热轧卷产生卷形缺陷后必须采取相应措施进行处理,这不但会造成吨钢成本的增加,还会影响成品交货时间,更重要的是会对下游工序生产稳定性带来一定影响。唐钢2050 热轧线于2020 年9月份正式投产,全线由SMS设计,并采用了TMEIC电控系统,加热炉采用高炉煤气双蓄热加热,粗轧前采用定宽压力机,粗轧立辊采用SSC 短行程+AWC 自动宽度控制技术,精轧全部采用全液压压下和AGC系统,层冷采用层流超快冷及加密冷却技术,卷取采取全液压助卷辊卷取机,其中3 号卷取机为强力卷取机。热轧线产品规格为900~1900mm×1.2~25.4mm,侧重生产高档、优质冷轧原料带钢,如高档汽车宽幅面板;同时生产宽厚规格、高强度的热轧商品材,如管线钢、机械板等。2050热轧线投产以来各种卷形缺陷均有出现,并且随着钢种种类的增加,卷形缺陷的比例逐渐增大,其中塔型、层错和扁卷三种缺陷的数量尤为突出。个别月份塔型和层错缺陷比例高达0.89%,并且呈上升趋势。

针对2050 热轧卷卷形缺陷问题,唐钢新区热轧事业部专门成立了攻关团队。本文结合生产实际分析、研究了热轧卷卷形缺陷产生的原因,有针对性地制定了卷形质量改善措施,并对卷形质量改善效果进行了总结。

1 卷形缺陷及产生原因

1.1 塔形缺陷及产生原因

热轧卷塔形缺陷分为内塔缺陷和外塔缺陷(见图1)。缺陷主要产生原因是热轧带钢头尾镰刀弯较大或者头尾中心线偏差过大[1]。塔形缺陷不仅会在钢卷下线、吊运作业过程中增加边部吊伤的风险,还会对下游工序的正常生产带来严重影响。外塔缺陷和轻微内塔缺陷可采取人工火切切除方式进行处理;对于严重内塔缺陷,为保证卷径符合出厂标准只能采取重卷切除处理。这不仅会降低成品钢卷的成材率,还会增加人为工作量、降低生产效率。

热轧卷塔形缺陷主要发生在钢卷头尾部分。为防止带钢撞击侧导板造成堆钢和降低对侧导板的磨损,在一级程序中设定夹送辊咬钢之前,侧导板开口度为带钢宽度加多个短行程总共150mm 的补偿值;并且带钢尾部在距夹送辊一定距离时,侧导板开口度为带钢宽度加90mm 的补偿值,其余阶段带钢与侧导板是相互接触的。所以在带钢头尾卷取过程中,卷取侧导板是不参与卷形控制的,也就无法对卷形进行修正,所以带钢自身镰刀弯对塔型缺陷影响很大。

通过大量现场观察结果和数据分析可以确认:带钢在粗轧区域产生的头尾镰刀弯是导致热轧卷出现塔型缺陷的主要原因,而粗轧区域的镰刀弯主要受板坯出钢位置影响,另外粗轧区域的侧导板精度偏差过大也会造成中间坯侧弯过大;其次卷取机助卷辊与卸卷小车托辊水平度偏差过大也会对塔型缺陷的产生带来影响。

1.2 层错缺陷及产生原因

层错缺陷是钢卷层与层之间参差不齐(见图2),主要在高强钢和厚规格带钢卷取过程中产生。层错缺陷不仅会影响热轧带卷外观质量,还会对带卷喷号造成困难。轻微层错可通过平整机进行重卷处理,严重层错钢卷只能按废品处理。

图2 层错缺陷

层错缺陷产生的原因是钢带经冷却后产生较大的残余应力,尤其是在精轧抛钢后,钢带处于失张状态,卷取过程中钢带中心线会在轧制中心线两侧左右摆动,从而产生层错[2]。在热成型钢和冷轧高强双相钢等高强钢生产过程中,精轧末机架抛钢后层错缺陷出现比例很高。另外夹送辊压力波动大或者两侧压力偏差过大,以及侧导板运行过程中存在框量也会造成层错缺陷。

1.3 扁卷缺陷及产生原因

扁卷缺陷指的是钢卷纵向内径与横向内径偏差大于40mm,通常表现是横向内径要明显大于纵向内径(见图3),并且由于纵向内径过小无法在下游工序中使用,必须进行重卷处理。

图3 扁卷缺陷

扁卷缺陷通常发生在高碳钢、双相钢和热成型结构钢等钢种生产过程中,产生原因是带钢卷取结束后,在冷却过程中会发生相变,带钢晶体体积发生变化,从而导致钢卷层与层之间产生缝隙,在钢卷重力作用下产生扁卷缺陷。其次薄规格(h≤3.0mm)大梁钢、耐候钢等钢种也容易产生扁卷缺陷,主要原因是带钢自身强度比较大,当卷取张力设定偏小时,卷层间隙过大,同样在重力作用下产生扁卷缺陷。

2 卷形缺陷控制措施

2.1 塔型缺陷控制措施

2.1.1 优化加热炉出钢程序

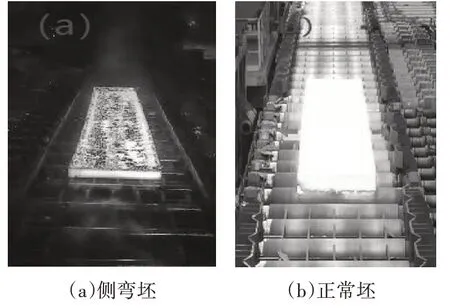

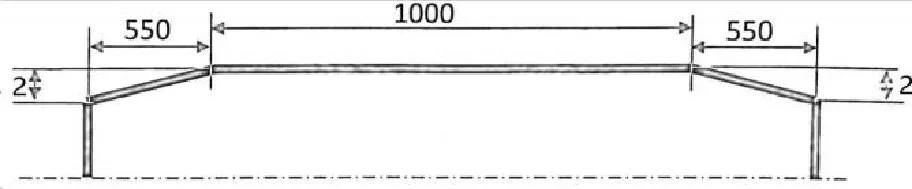

通过跟踪发现板坯出炉位置偏工作侧时,会造成板坯出定宽机后出现鼓肚朝向驱动侧的镰刀弯(见图4),这个镰刀弯经过粗轧轧制后会扩大。因此,加热炉作业区要经常测量并调整出钢臂精度,结合现场实际优化出钢程序,使不同规格板坯的出钢位置能够保持一致;同时粗轧区域在辊道中心线上采取挂线方法测量并标定定宽机锤头以及侧导板,保证侧导板对中度偏差在3mm以内。通过采取以上措施,目前在减宽量小于100mm 的情况下,粗轧区域镰刀弯可以完全控制。

图4 中间坯

2.1.2 提高卷取设备功能精度

(1)每月对卷取助卷辊与芯轴平行度和卸卷小车托辊水平度进行测量,其中助卷辊与芯轴平行度可用压铅法进行测量,而卸卷小车托辊水平度主要用激光水准仪进行测量,要求助卷辊与芯轴平行度以及卸卷小车水平度均在0.5mm/m 以内,精度超差时要立即更换相关备件。

(2)每次更换侧导板以及助卷辊时都要对设备精度进行测量,并调整至符合精度要求的范围之内。卷取机侧导板精度、对中度和平行度要控制在5mm以内,助卷辊水平度偏差要控制在1mm/m以内。

2.1.3 加强各工序操作人员沟通

为了更有效的减少外塔缺陷,还需要各个工序操作人员的相互沟通,当粗轧出口有轻微镰刀弯或者卷取区域发现钢卷外圈向单侧溢出较多时,应及时通知精轧调整工作辊水平值。

2.2 层错缺陷控制措施

为了改善层错缺陷,我们从主要从夹送辊设备精度和卷取张力以及夹送辊压力设定方面进行攻关。

2.2.1 优化卷取夹送辊辊型

由于夹送辊在机使用时间较长,因此在夹送辊上机之前必须对夹送辊状态进行多次确认,要求夹送辊不圆度小于0.03mm,并且表面光滑。除此之外还要对夹送辊硬度进行测量,要求每隔400mm取一个点总共取五个点进行硬度测量,每个点的硬度测量五次后取其平均值作为该点硬度,要求各个点的硬度值均在50-55HRC 之间方可允许上机安装。夹送辊安装时必须保证下辊水平度控制在0.1mm/m 以内,并且将轴承座以及轴承间的油污清理干净。夹送辊安装完成后要立即对夹送辊进行刚度测试,在正常使用过程中还要对夹送辊进行压靠实验,便于对夹送辊实际在机状态进行评价。根据对大量夹送辊磨前曲线的数据跟踪,我们重新设计了夹送辊凸度曲线,在保证夹送辊正常使用状态下可大幅度增加夹送辊使用周期。夹送辊辊型如图5所示。

图5 夹送辊辊型

2.2.2 优化卷取张力和夹送辊压力

设定合理的卷取张力和夹送辊压力对改善层错缺陷也有很大帮助。因此在生产层错缺陷较多钢种时,需在现场根据实际生产情况对卷取机芯轴张力参数进行调整,调整有效后要在模型中将参数进行固化。经过大量参数修正之后,我们发现投入溜槽压力控制功能会对层错缺陷改善起到很大作用。

2.3 扁卷缺陷控制措施

扁卷缺陷属于钢种特性,无法完全消除,只能降低扁卷程度,使钢卷内径满足下游工序使用要求。为了降低扁卷程度我们采取了增加芯轴张力、增加钢卷在芯轴的驻留时间、减少芯轴涨径圈数以及设置合理的热轧卷码放要求等措施。

(1)增加芯轴张力可增加钢卷层与层之间的密实度,降低钢卷相变之后产生的层间间隙。

(2)增加芯轴停留时间可让钢卷相变过程在芯轴处发生,也可以降低钢卷相变之后产生的层间间隙,同时减轻重力作用下的影响。

(3)减少芯轴涨径圈数可增大钢卷本身内径,从而使钢卷相变扁卷后的内径仍可满足冷轧使用要求。

(4)对于易扁钢卷,要求钢卷下线码放时只能单层码放,钢卷上方严禁再码放钢卷并且码放位置要远离通风口,以降低扁卷缺陷产生的几率。

3 改善效果

针对唐钢2050 热轧线塔型、层错和扁卷缺陷,卷形缺陷攻关团队通过梳理设备精度管理要求并调整设备精度、优化生产工艺参数、加强员工能力培训等措施,将塔型和层错缺陷一检待判比例大幅度稳定降低(见图6);并且钢卷扁卷程度得到有效改善,连续三月未出现因扁卷缺陷造成钢卷降判的事件发生。

图6 卷形缺陷一检待判比例

4 结语

通过对唐钢2050 热轧线卷形缺陷的分析、研究和攻关,2050 热轧卷塔型、层错和扁卷缺陷比例得到了有效控制,达到了攻关的目的,并积取了有益的借鉴和经验。

(1)设备功能精度是保证卷形质量的重要因素,设置合理的检查频次与精度要求会有效避免卷形缺陷的产生。

(2)工艺参数要根据现场设备状态进行不断调整,通过不断优化各项工艺参数(芯轴张力、夹送辊压力、侧导板压力等)来改善因设备老化原因造成的卷形缺陷。

(3)各个工序的沟通与协作也会对卷形改善起到重大作用,所以在日常工作中要不断强化各个工序操作人员的质量意识与协作意识。