热轧卷取机卷筒芯轴的设计与分析

2021-05-17

(湖南科美达电气股份有限公司,湖南岳阳 414000)

0.引言

以1700连杆柱塞式热轧卷取机卷筒为对象,该结构形式是国内外最最常用的结构,其工作原理由芯轴在胀缩油缸的拉动下,芯轴上的四棱锥面通过柱塞顶开扇形板,使卷筒胀开,从而开始卷取工作[1],反之,芯轴在胀缩油缸的推动下,使卷筒缩小,芯轴头部与油缸活塞杆通过哈弗接手连接,在实际使用过程中往往芯轴头部出现断裂或出现裂纹,芯轴的断裂会使整个卷筒无法正常工作而停机,所以芯轴是十分重要的,设计中需充分注意,保证其强度和刚度。

造成芯轴出现上述问题的原因主要有以下几点:

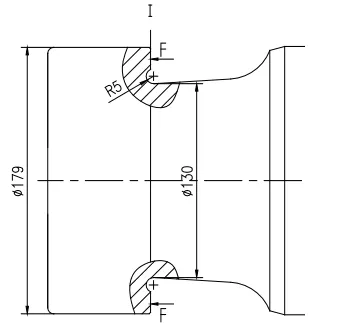

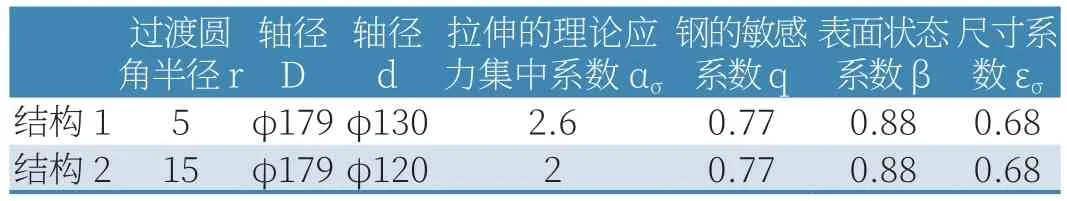

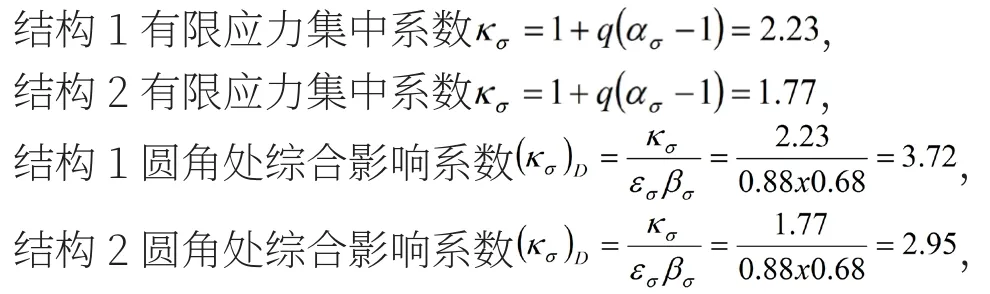

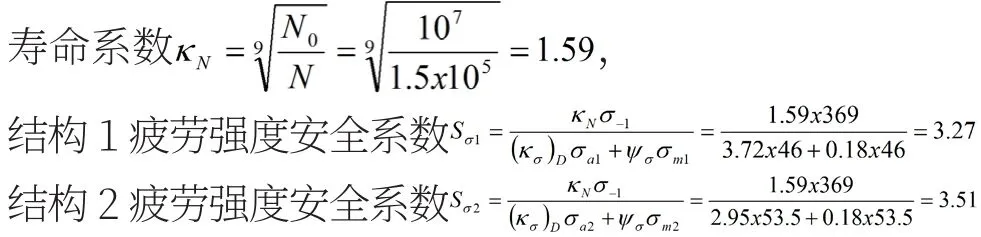

(1)芯轴头部圆弧特征处没有光滑过渡或是光洁度没有达到要求,导致应力集中而出现裂纹或断裂。(2)卷筒胀缩油缸的工作压力在13MPa左右,一般不允许长时间高于18MPa,如果因卷高强度钢等特殊原因须将工作压力调高至18MPa甚至20MPa,则有拉断活塞杆头或卷筒芯轴头部的风险。(3)由于芯轴材料属于锻造合金钢,在锻造后可能存在一定的内部锻造缺陷没有发现而导致芯轴性能下降出现问题。(4)芯轴结构特征的区别,见图1、图2。

图1 结构1

图2 结构2

下面将针对芯轴进行静应力强度分析和疲劳强度分析。

1.静应力强度计算

在静应力时工作的零件,其强度失效将是塑性变形或断裂,并通过下面两种方法来判断零件的强度[2]。

方法一:通过判断危险截面的最大应力是否小于或等于许用应力[2]。方法二:通过判断危险截面的实际安全系数是否大于或等于许用安全系数[2]。

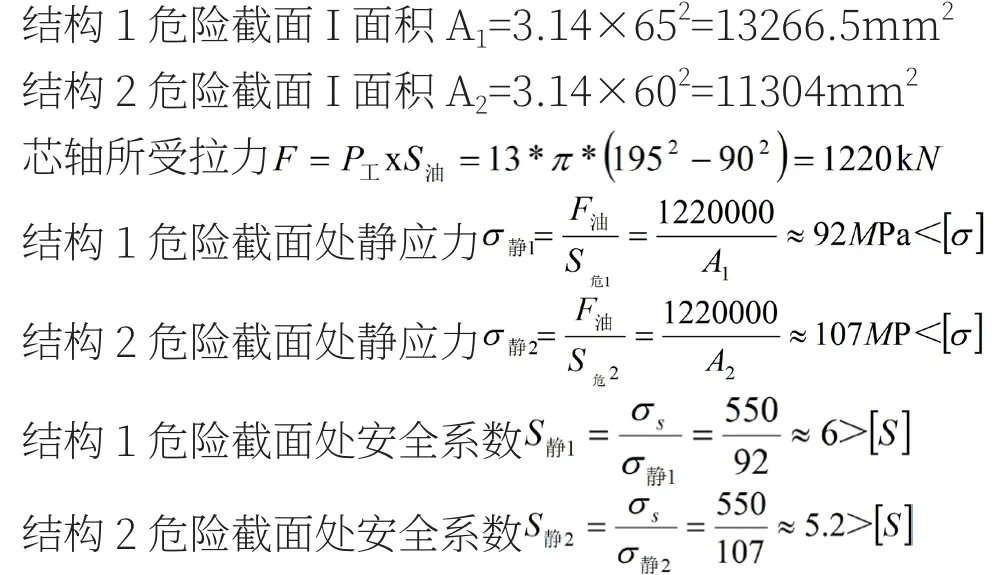

简化模型,减少计算量,忽略其他因素,按照不发生塑性变形的条件进行强度计算[2],已知胀缩油缸型缸径为φ390mm,杆径直径180mm,正常工作压力13MPa,芯轴材料为2Cr13锻件,许用应力[σ]=184MPa,许用安全系数[S]=2.5~3[3](计算忽略一些因素,将许用安全系数进行适量增大),调质处理,抗拉强度σb=800MPa~950MPa,屈服强度σs≥ 550MPa,结构1最小截面处φ130mm(图1所示),结构2最小截面处φ120mm(图2所示),计算如下:

根据本计算,当胀缩油缸工作压力由13MPa上升至20MPa时,静应力和安全系数也均能满足,所以危险截面静应力分析满足需求。

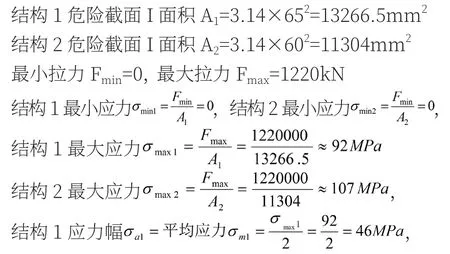

2.疲劳强度计算

在变应力时工作的零件,其强度失效将是疲劳断裂[2]。简化模型,减少计算量,忽略其他因素,单独使用安全系数校核的方法来验证芯轴的疲劳强度,芯轴头部受脉动循环拉力F=0N-1220kN(最小循环拉力假设为0),r=常数,材料2Cr13,调质处理240HB-280HB,屈服强度σs≥550MPa,抗拉强度σb=800MPa~950MPa,计算如下:

查手册得出疲劳理论系数,见表1[2]。

表1 疲劳理论系数

本次按照1700热轧卷取机作为输入参数进行计算,按照当期卷钢量达产100万吨作为周期指标,一般芯轴质保3个周期,往往芯轴头部出现裂纹也是在3周期以后,按照平均每卷钢卷20t来计算。

同理,当工作压力上升至15MPa甚至20MPa时,不同周期数经过计算得出周期—安全系数,见表2。

表2 周期—安全系数

从表2可以推导出:13MPa时,疲劳强度安全系数Sσ>[S]=2.5~3,15MPa时,疲劳强度安全系数Sσ≈[S],20MPa时,疲劳强度安全系数Sσ<[S],并且安全系数随着芯轴使用周期的变大而变小,安全系数随着胀缩油缸的工作压力变大而变小,安全系数随着应力集中系数的变大而变小。

3.有限元分析

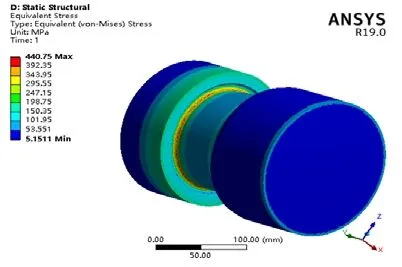

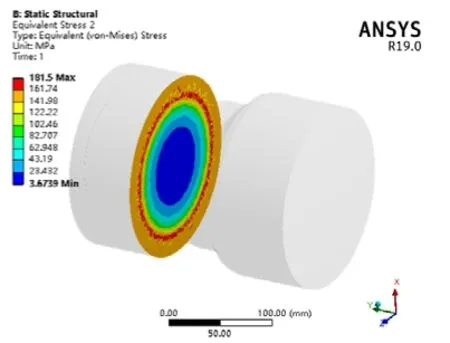

将芯轴头部两种结构用三维Creo简化建模并导入ansys workbench19.0中,设置材料2Cr13,弹性模量216GPa,泊松比0.28,材料密度7770kg/m³,油缸工作压力13MPa,然后观察两种结构的应力云图,见图3和图5。

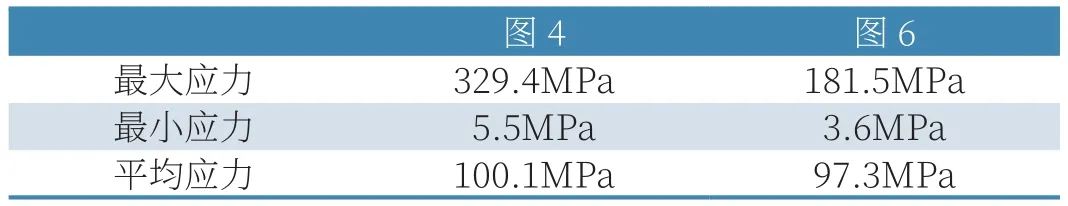

从图3、图4、图5、图6应力云图可以得出,图3所示结构1芯轴头部应力主要集中在圆角R5处,最大应力440MPa;图4所示结构1芯轴头部危险截面应力云图,平均应力100.1MPa;图5所示结构2芯轴头部应力主要集中在R15处,最大应力281MPa;图6所示结构2芯轴头部危险截面应力云图,平均应力97.3MPa;从静强度有限元分析验证表3平均应力均小于许用应力值,且结构2优于结构1。

图3 结构1应力云图

图4 结构1危险截面应力云图

图5 结构2应力云图

图6 结构2危险截面应力云图

表3 平均应力

4.结语

由于卷取机卷筒在实际生产过程中工况恶劣,受力复杂,所以本文通过简化模型在理想状态下进行上述计算,其计算结果通过一定的规律可以发现,为了保证芯轴最大化使用寿命必须在额定的工作压力下进行卷筒胀缩,不得长时间超过13MPa工作压力进行工作,芯轴使用满3个周期后必须对危险薄弱区域进行无损探伤,结构设计时尽可能的将过渡圆角增加并且抛光处理,降低其应力集中的危险,以上为芯轴设计和优化提供了可靠依据。