液态烃精制系统带水原因分析及处理

2011-05-12赵方栋张力民

赵方栋 方 利 张力民

(大庆炼化公司炼油一厂,黑龙江 大庆 163000)

前言

大庆炼化公司1.0Mt/a ARGG装置产品精制系统于2003年9月开工,至2008年12月期间运行状况一直较好,2008年8月份检修更换了预脱硫醇塔T5203、脱硫醇塔T5204中的脱硫剂,型号、厂家没有改变。2008年12月后,T5203、T5204的脱液量明显增多,而且液体增加的速度越来越快,至2008年12月17日气分装置已显示有带水的迹象,此时已经严重影响到液态烃精制系统的处理量。经过装置攻关小组研究决定,采取了对液态烃精制系统脱硫抽提塔T5201、再生塔T5202进行水洗对液态烃脱硫剂进行置换的方法,置换后液态烃系统恢复正常,目前没有出现液态烃带水量增大的迹象。

一、液态烃精制系统工艺说明

1、液态烃脱硫化氢部分工艺流程

液态烃自催化裂化装置来,经液态烃缓冲罐(V5201),由液态烃进料泵(P5201)送入液态烃脱硫抽提塔(T5201),用浓度为25%的复合甲基二乙醇胺溶液进行抽提,脱硫后的液态烃送至液态烃脱硫醇部分。

液态烃脱硫抽提塔(T5201)的塔底富液,经贫富液一级换热器(E5201AB)、贫富液二级换热器(E5202)换热至98℃,经富液闪蒸罐(V5203)闪蒸出大部分溶解烃后,进入再生塔(T5202),由重沸器(E5205)供热,以保证塔底温度为125℃。塔顶汽经冷凝分液后,酸性气送至装置外,冷凝液经泵返塔作为回流。塔底贫液经换热、冷却至40℃,经泵送入液态烃脱硫抽提塔(T5201)循环使用。

2、液态烃脱硫醇部分工艺流程

液态烃自液态烃脱硫化氢部分来,经水洗胺混合器(MI5201)与除盐水混合后,进入硫化氢水洗罐(V5202),经沉降分离后,水洗水经泵(P5206)循环使用,新鲜的除盐水由除盐水泵(P5207)间断补充,水洗水间断自压至富液管线。液态烃经液态烃胺液回收器(V5211)进一步分液后至液态烃预脱硫醇塔(T5203),用装有水解催化剂(JX-6B)和硫醇转化保护催化剂(JX-2B)的固定床分别分解羰基硫COS和脱除硫化氢等有害物质,最后经装有硫醇转化催化剂(JX-2A)的液态烃脱硫醇塔(T5204),使硫醇转化为二硫化物,精制后的液态烃送至气体分馏装置或罐区。

液态烃精制系统工艺流程图见图1:

图1 液态烃精制系统工艺流程图

3、JX系列脱硫剂反应机理

液态烃精制系统使用的脱硫剂为北京三聚环保新材料有限公司研制开发的JX系列固体脱硫剂,其主要活性组分为Fe、Ca复合氧化物,它能与物料中H2S迅速反应,达到彻底净化物料中H2S的目的,其主要反应过程为:

Fe2O3+H2S→Fe2S3+H2O

Ca2Fe2O5+H2S→Fe7S8+S+FeS

JX系列脱硫剂还具有硫醇转化功能。由于JX系列脱硫剂独特的活性组分组合,当液态烃中含有微量溶解氧时,可激活溶解氧使硫醇分子中的巯基被氧化,巯基中的硫氢键断裂,氢与氧结合生成水,两个硫醇分子剩余部分则结合生成二硫化物。其反应过程如下:

2RSH+O2→RSSR+2H2O

二、液态烃带水量增加的情况说明

1、液态烃带水量增加的现象

2008年12月初,液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204的脱液量有所增加,气分装置也反映原料带水,经过2009年3月9日清洗换剂后液态烃系统的脱液量明显降低,气分装置原料也没有带水的迹象。

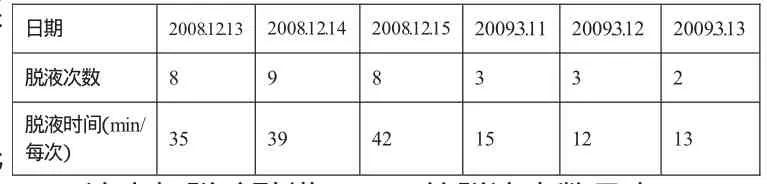

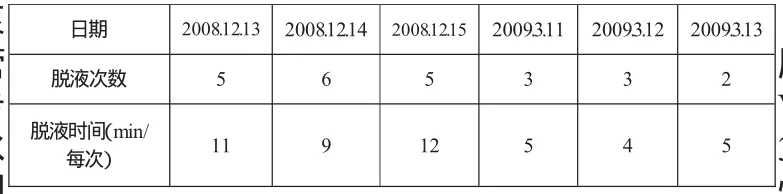

(1)液态烃预脱硫醇塔T5203每班脱液8—9次,每次脱液40分钟降到每班脱液2—3次,每次脱13分钟;(2)液态烃脱硫醇塔T5204每班脱液5—6次,每次脱液10分钟降到每班脱液2—3次,每次4—5分钟;液态烃预脱硫醇塔T5203的脱液次数见表1:

表一:液态烃预脱硫醇塔T5203的脱液次数

液态烃脱硫醇塔T5204的脱液次数见表2:

表二:液态烃脱硫醇塔T5204的脱液次数

2、事情经过

2008年12月初,液态烃系统的压力(液态烃水洗罐V5202出口压力)由原来1.47MPa逐渐升至1.54MPa,液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204的脱液量也有所增加。12月16日中班8:30左右,液态烃系统压力突然升至1.74MPa(液态烃水洗罐V5202出口压力),液态烃至气分量由42t/h下降到26t/h,班组立即采取措施降低液态烃出装置压力,组织脱水,脱净存水后未见情况好转,精制技术员协同操作员将液态烃水洗罐V5202至液态烃预脱硫醇塔T5203的付线打开3圈保证至气分的量正常。12月17日白天10:00左右将液态烃水洗罐V5202至液态烃预脱硫醇塔T5203的付线关闭,恢复正常操作。12月17日中班精制操作员脱水时发现脱水水量较多,车间立即对精制液态烃系统液态烃水洗罐V5202、液态烃沉降罐V5202A、胺液回收器V5211、液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204进行检查、加强了脱水。脱水过程中发现液态烃沉降罐V5202A和液态烃预脱硫醇塔T5203存大量水,无法及时脱除,分析为从液态烃水洗罐V5202向后路带大量水,考虑是由于烃水乳化、水洗水质量变差,我们采取将液态烃水洗罐V5202中水洗水放净,重新补入新鲜除盐水进行置换,置换三次后水质变清,在换水过程中发现液态烃沉降罐V5202A、液态烃预脱硫醇塔T5203大量带水,停止了水洗水循环,并将液态烃水洗罐V5202内存水全部放净。自液态烃水洗罐V5202、液态烃沉降罐V5202A、胺液回收器V5211、液态烃预脱硫醇塔T5203内脱出的介质均为乳白色、泡沫状液体,液态烃脱硫醇塔T5204脱出的介质为黑色、含较多固体粉末的泡沫状液体。我们又对液态烃脱硫化氢系统及富液系统进行多次检查,未发现液态烃有携带胺液现象,但富液有发泡现象。我们采取了向溶剂系统添加消泡剂5公斤,并向系统内补入少量水进行稀释的措施,来达到减少溶剂发泡的目的。至2009年3月9日我们对液态烃脱硫系统进行了停工清洗,并对脱硫剂进行了彻底的更换,更换新鲜脱硫剂后,目前没有发现有液态烃带水量增加的迹象。

三、原因分析

1、由于精制液态烃处理量高于设计处理量,现精制液态烃处理量为46t/h,比设计处理量高21%(设计处理量为38t/h),这样液态烃脱硫抽提塔T5201会有部分胺液带入后路系统,造成脱液量增加。精制液态烃带到液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204水量的增加导致有部分水被带到气分装置。

2、12月16日中班8:30左右,液态烃系统压力突然升高至1.74MPa,将液态烃水洗罐V5202至液态烃预脱硫醇塔T5203的付线打开3圈,导致液态烃沉降效果降低,液态烃至液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204和出装置的带水量增加,而气分原料缓冲罐沉降不及时,使带有水的原料进入原料预热器和脱丙烷塔。

3、由于储运厂干气脱硫系统内杂质较多,含杂质的溶剂返回到液态烃精制系统中,造成溶剂系统发泡,15号溶剂罐V5205A罐溶剂下降10个液位(约6吨溶剂),液态烃脱硫抽提塔T5201上界位也有明显的上涨(由原-10%涨到3%),发泡的溶剂大部分被带入液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204内,存在于液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204中部,造成液态烃精制系统压降升高(这就是16号中班液态烃精制系统压降突然升高的原因),16号中班液态烃精制系统压降突然升高后打开液态烃水洗罐V5202至液态烃预脱硫醇塔T5203的付线,致使液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204的入口压力突然增大,存在于液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204内的水被液态烃携带到后路,导致气分进料带水。

综上所述,气分原料带水是一个长期积累的过程,而12月16日液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204压降高调整操作进一步恶化了气分装置原料带水量的增加。

四、建议采取措施

进一步优化操作条件,平稳操作,防止因溶剂发泡造成液态烃携带胺液。具体措施为:

1.控制液态烃出装置流量平稳。(现为46±2t/h)2.严格控制液态烃出装置压力1.30±0.02MPa。3.液态烃精制系统脱硫抽提塔T5201、再生塔T5202水洗后,溶剂罐V5205A罐内补充了10吨新鲜胺液,控制胺液浓度为20%左右,保持溶剂系统清洁。4.停储运厂干气脱硫系统,减少胺液系统杂质;日后投用此项目时建议加一组过滤器,过滤掉胺液系统的杂质。5.控制贫液入脱硫抽提塔T5201温度42±2℃。6.加强对液态烃沉降罐V5202A(每天脱液一次)、胺液回收器V5211、液态烃预脱硫醇塔T5203、液态烃脱硫醇塔T5204脱液(每班脱液两次),防止液态烃带液到气分装置。7.液态烃水洗罐(V5202)水洗水由原一天置换一次改为连续置换(即一边补水一边排放),尽量减少泡沫带到后路。8.每周向溶剂罐V5205A罐内加入2—3kg消泡剂。9.每天操作人员采一个富液样,观察泡沫情况。

五、总结。

自从实施上述措施后,我装置液态烃精制系统运行良好,至今未出现液态烃带水情况。

[1]马伯文.催化裂化装置技术问答(第二版).中国石化出版社.

[2]张钧,高云鹏.催化裂化液化石油气中硫含量及其组成的变化及JX系列固体脱硫剂的工业应用.气体净化,2005年第5卷第5期.