微桩锁脚台阶法在浅埋大跨小净距隧道中的应用研究

2022-07-01刘立宏赵晓勇

刘立宏,赵晓勇

(中铁第一勘察设计院集团有限公司,陕西 西安 710043)

随着隧道建设技术的发展和交通运行需求的提高,单洞三车道乃至四车道隧道逐渐增多,隧道开挖断面的跨度不断增大,在场地条件限制下,有时还会面临隧道埋深浅和小净距等不利情况,为隧道安全施工带来新的挑战。随着开挖断面跨度增大,矢跨比减小,围岩的应力情况将变得更加复杂,结构受力也更加不利,直接影响到支护结构的安全稳定。因此针对浅埋大跨度隧道,选择合适的开挖方式尤为重要[1-2]。隧道分部开挖法(CRD法、CD法、双侧壁导坑法)可通过化大为小,减小每次开挖跨度,保证结构安全,但该类工法施工工序多、施工作业面小、临时支护措施多,施工进度较为缓慢。台阶法可克服上述缺点,但对浅埋大断面小净距隧道施工一般难以单独使用,需要采取必要的辅助措施。目前已开展了相关研究,朱苦竹等针对浅埋软岩大跨度隧道开挖的几种工法进行了数值模拟分析[3],推荐应用双侧壁导坑法;张聚文、傅鹤林对浅埋偏压小净距大跨度隧道开挖工法进行了数值分析[4],探究了不同围岩条件下的工法适用性。胡志强对软弱围岩隧道应用中管棚锁脚施工技术进行了介绍[5];陶虎、于品清对黄土地区隧道锁脚锚管的长度及角度选取进行了数值模拟分析[6];杨志刚等通过数值模拟进行了锁脚锚管的倾角优化研究[7];伍毅敏等通过数值模拟对锁脚钢管在不同围岩、长度、直径等方面的特性进行了建模分析,研究主要针对钢管的受力特性进行分析[8]。既有的工程研究及应用,主要针对于锁脚锚管的长度、角度等方面的探讨优化[9-13],受力分析也仅侧重于针对钢管本身通过杆体模型进行分析,有一定局限性,未能完全发掘出强锁脚的支撑潜力。

以往工程大多是在每一层台阶拱脚处施做锁脚锚杆,以控制初期支护变形,但在大跨度破碎围岩浅埋隧道中,锁脚锚杆并不能有效地发挥锁固效应。鉴于此,本文依托龙池东路隧道,提出采用微桩锁脚台阶法进行施工,以大角度微型桩的理念进行台阶锁脚,最大化发挥强锁脚的能力,限制支护结构的变形,使得台阶法可有效的扩大应用范围,提高施工机械化水平,对于浅埋大跨小净距隧道设计及施工具有积极意义。

1 微桩锁脚台阶法

1.1 支护型式

台阶法有效实施的关键在于控制围岩及支护结构变形。以往台阶法与锁脚锚杆相结合来控制变形,该工法多应用于Ⅳ级以下围岩,且开挖断面跨度相对较小,在大跨度浅埋破碎围岩中应用效果一般。而导致该工法无法有效应用的关键制约因素是台阶法施工时无法有效地稳固拱脚,导致整体变形太大,进而危及到结构安全。跨度的增大,围岩的弱化,使得锁脚锚杆的效力已经无法满足设计使用要求。

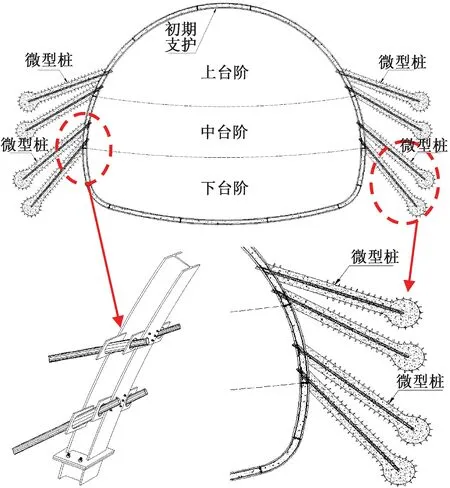

微桩锁脚台阶法是在每个台阶拱脚处斜向外侧施打钢管并注浆形成钢管桩,通过与钢架有效连接从而保证初支结构稳定。通过螺栓将钢板牢固连接在钢架内外侧翼缘上,钢板中部开孔并焊接内侧车丝的较大直径钢套筒,钻机通过钢套筒导向,进行锁脚微桩打孔,清孔后,将钢管通过钢套筒置入钻孔,钢管须全身设置注浆孔,钢管端部外侧车丝,并与钢套筒有效焊接,然后加压注浆充满钻孔及钢管,充填密实周边岩体,形成钢管桩。注浆时应保证有效的扩散半径和砂浆强度,待形成强度后再进行开挖下部。当初支结构将荷载传递到锁脚微桩时,桩身发生变形,桩端与钢套筒发生相对变形,端头范围的内外部车丝相互咬合,变形越发展,连接越紧密,微桩的自锁效应越显著,以保证初支结构与锁脚微桩的有效连接,见图1。

图1 微桩锁脚台阶法示意图Fig.1 The diagram of step method of micro-pile locking foot

1.2 力学作用机制

针对稳固拱脚的加强,以往工程采用锁脚锚管(杆)来增加锁脚强度,使得结构变形得以有效控制。以往锁脚锚管(杆)直径较小,钻孔孔径比锚管稍大,主要靠自身钢管结构来承受荷载,其长细比较大,整体受力模式为纯杆体式受力,较为单薄,受压、受弯、受剪承载力相对较小,不强调注浆扩散半径要求,对周边围岩加固效果相对较弱。当锚管长度较短,围岩塑性区较大时,将整体发生位移变形,不能有效锁脚。这种锁脚形式未能完全发掘出强锁脚的支撑潜力,进而制约了台阶法的进一步发展。

锁脚微桩整体直径更大,长细比较小,自身刚度更强,受力模式为钢管桩的形式,相当于在钻孔内插入钢管,辅以注浆,形成钢管混凝土桩效应。微桩承载力由钢管及注浆桩体共同发挥,其受压受弯受剪承载能力可得到极大地提高。同时对注浆扩散半径提出了控制要求,确保注浆后的围岩达到一定强度,对周边围岩的加固效果更加显著。桩体可有效地抵抗围岩塑性区的扩展,保证初支结构的稳定。

在上台阶开挖后,初支结构坐落在基岩上,结构整体保持稳定,随着下台阶的开挖,两侧拱脚逐渐临空,初支结构不再稳定,而在拱脚部位施做锁脚微桩,将上台阶初支结构牢牢固定,初支结构就承担了上台阶开挖后的全部围岩松弛荷载,形成一个稳定的两铰拱结构[10],如图2(a),荷载通过拱形结构传递到拱脚的锁脚微桩,使得上台阶初支结构在下台阶开挖时依然保持稳定。假设均布荷载为q,拱的跨度为l,高度为f。建立如图2(b)坐标系,设拱轴上任一点与水平夹角为θ,初支拱对应的的弧度角为2φ0,半径为r,拱轴上任一点切线倾角为φ,则初支拱轴线上任一点的坐标为(rcosθ,rsinθ)。

图2 拱形结构Fig.2 The diagram of arch construction

可得拱轴上各点的弯矩M、轴力N、剪力Q值:

(1)

式中:M0、Q0为相应简支梁的弯矩与剪力,x1为水平力,y为截面竖坐标值。下断面开挖后,上部荷载通过初支结构传递到拱脚,进而传递到锁脚微桩处。可得拱脚的弯矩Mj、轴力Nj、剪力Qj值:

(2)

设锁脚微桩与水平夹角为α,轴力Nj与水平夹角为β。锁脚微桩端头处荷载即为拱脚处荷载,通过坐标转换,将拱脚处荷载Nj、Qj转换为沿着桩身方向N1的和垂直向Q1,可得:

(3)

然后对锁脚按照微桩进行受力情况分析。微桩受到剪力Q1和弯矩Mj作用时,可按照桩的受弯承载力进行分析;微桩受到轴力N1作用时,可按照桩的轴向极限承载力进行分析。为保证锁脚微桩可以有效地发挥强锁脚效应,桩体强度应足够大,在受到轴力及剪力的情况下,按照《建筑桩基技术规范》《混凝土结构设计规范》中关于承载力的规定判断,单根桩的极限承载力Nmax主要由轴向极限承载力控制:

Nmax=πDLqsik+qpkπ(D/2)2

(4)

式中:D为微桩钻孔直径,L为微桩长度,qsik为桩侧极限侧阻力,qpk为桩端极限阻力。

实际施工后,微桩根部因为注浆而形成一个直径超过桩径的不规则体,其端承效应将更加明显,桩身为不规则凹凸体,侧摩阻力更大。

那么,锁脚微桩受力即为N1与总Nmax的比较。当N1<总Nmax时,桩体稳定,侧摩阻力及端承阻力共同抵抗初支结构传递来的荷载,从而保证整个初支结构的整体稳定性。当N1>总Nmax时,桩体失稳破坏,即锁脚构造无法提供足够的抗力来抵抗初支结构传递的荷载,从而导致初支结构的整体失稳变形,这种情况的发生主要有三种情况:一种是荷载足够大,超过了微桩的极限承载力;一种是微桩自身结构较弱;另一种是桩身在围岩塑性区内,随着围岩共同变形。这些情况均需要加强微桩强度,增大桩径或桩长,保证承载力要求。

1.3 应用范围

对于中小跨度隧道,围岩为裂隙较发育的破碎硬质岩体时,通过锁脚锚杆(管)可以起到较好的支护效果。

对于极破碎围岩、软质岩体、土体中的浅埋大跨隧道,由于支护结构整体承受荷载较大,拱脚围岩受力后塑性区范围较广,整体变形随之扩展,对支护结构的稳定性要求更高,采用微桩的支护效果更加显著。

2 微桩锁脚台阶法数值分析

2.1 工程概况

结合苏州何山路西延工程项目龙池东路隧道进行分析。龙池东路隧道横断面为双向六车道,隧道Ⅳ级围岩占比74%,Ⅴ级围岩占比26%,周边受到制约因素较多,左右线净距6 m,隧道长约130 m,洞顶最大埋深约16 m。隧道进出口段洞身表层围岩以黏土、粉质黏土为主,纵向长度约为20~50 m;向洞内延伸至全强风化花岗岩为主,节理裂隙发育,岩质较硬。隧道属于超浅埋超小净距大跨度破碎围岩短隧道。

龙池东路隧道开挖宽度15.7 m,开挖高度11.5 m。原设计采用CD法,中隔壁临时支撑采用I22b工字钢,挂网喷砼25 cm,并在中隔壁拱顶处设置7根4 m长∅42超前注浆小导管,每侧分台阶开挖,每台阶拱脚设置2根3.5 m长∅42锁脚锚管。调整为三台阶开挖后,在上台阶、中台阶每处拱脚设置4根4.5 m长∅76@5管桩,水泥浆水灰比W/C=1∶1,水泥采用42.5级普通硅酸盐水泥,建议注浆压力不小于1.5 MPa。要求注浆扩散半径不小于15 cm,管桩水泥砂浆抗压强度不小于M15。套筒为∅108@6钢管,钻孔直径采用90 mm。微桩与竖直线夹角采用30°~60°,方便机械打设。

2.2 数值模型

采用Midas GTS NX软件通过地层结构法分别对CD法与微桩锁脚台阶法进行数值模拟分析。岩土体采用修正的摩尔库伦弹塑性本构模型,隧道初期支护、临时支护采用梁单元,系统锚杆采用植入式術架,锁脚微桩采用梁单元。

大多情况下,数值建模分析时采用植入式術架来模拟锚杆(管),模拟杆体受力,其受力特性以抗拉压为主;而锁脚微桩的桩效应较为明显,采用梁单元进行模拟分析,可有效反映出桩体效应,较好地模拟出微桩良好的抗压、抗剪、抗弯特性。

边界条件:模型两侧施加水平位移约束;模型底部施加竖向位移约束。根据工程经验及圣维南原理,模型竖向顶部取至地面,底部取至隧道以下3~5倍隧道高度处,隧道水平两侧各取3~5倍隧道宽度。选取NK2+110附近断面,最终建立的有限元模型如图3所示。

图3 数值模型Fig.3 The numerical model

2.3 参数选取

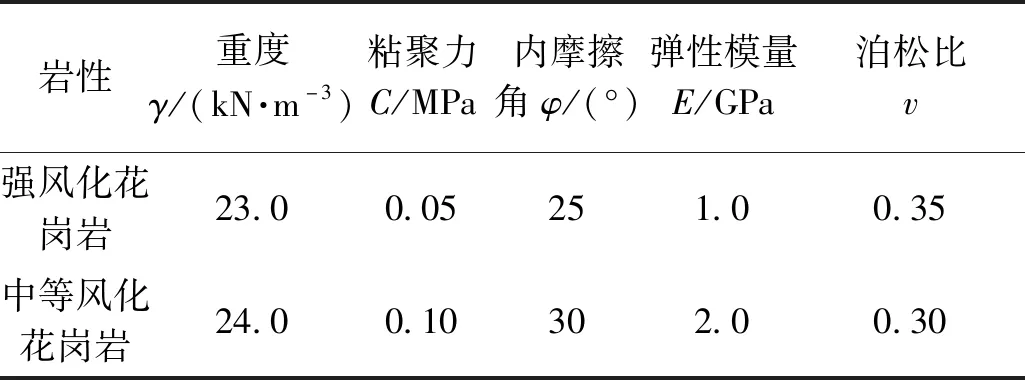

由地质纵断面知,Ⅳ级围岩所对应的地表全强风化的花岗岩厚度约为1 m,下部为中风化的花岗岩,岩体节理裂隙发育,较为破碎,为简化计算,可全部看作是Ⅳ级围岩。结合地勘报告,同时参考《公路隧道设计规范第一册 土建工程》和《公路隧道设计细则》,围岩的计算参数及衬砌结构参数见表1和表2所示。

表1 围岩计算参数Tab.1 Calculation parameters of surrounding rock

表2 结构计算参数Tab.2 Calculation parameters of structure

2.4 数值结果

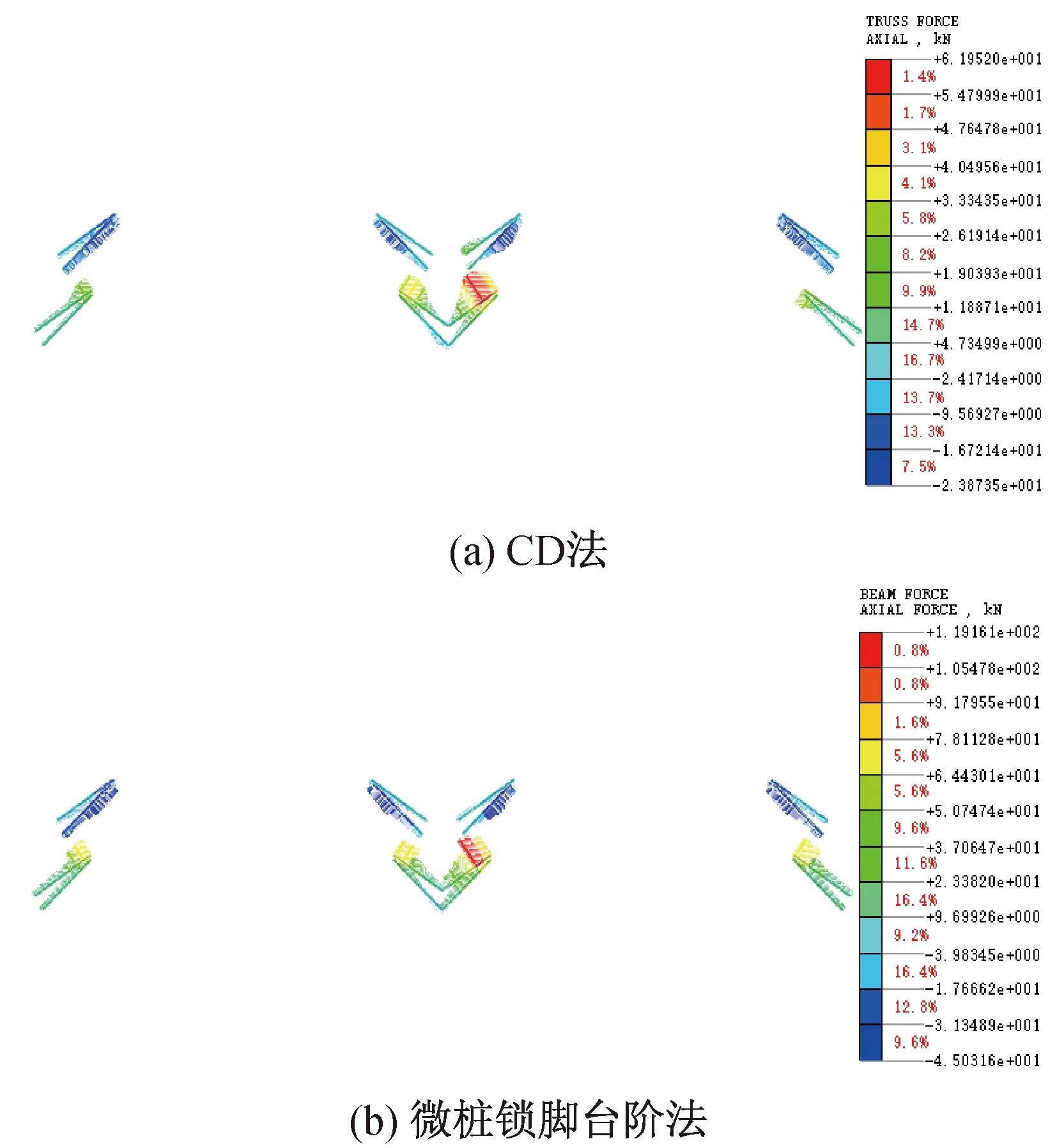

通过数值模拟计算,可以得到CD法和微桩锁脚台阶法施工时的初期支护轴力图、初期支护弯矩图、隧道围岩竖向位移图、锁脚轴力图、锁脚微桩弯矩图,见图4—图8。

图4 初期支护轴力图(单位:kN)Fig.4 The axial diagram of initial support

图5 初期支护弯矩图(单位:kN·m)Fig.5 The moment diagram of initial support

图6 隧道围岩竖向位移(单位:mm)Fig.6 The vertical displacement of tunnel surrounding rock

图7 锁脚轴力图(单位:kN)Fig.7 The axis diagram of locking foot

图8 微桩锁脚台阶法锁脚微桩弯矩图(单位:kN·m)Fig.8 The moment diagram of step method of micro-pile locking foot

对计算结果进行整理分析,汇总结果如表3所示。

表3 模拟分析结果汇总表Tab.3 Summary of simulation results

由建模分析计算结果可知,初期支护最大轴力位于拱腰及中夹岩侧墙处,最大弯矩分布在拱脚处,最大剪力位于侧墙处,两种工法计算的应力分布趋势及数值大小均比较接近。两种工法的结构变形趋势及量值也基本接近,采用微桩的台阶法变形整体较CD法稍小。初期支护强度安全系数及变形量均满足要求。建模计算的锁脚微桩弯矩极小,主要集中在微桩端部范围,可忽略不计,微桩轴力最大为119.16 kN,小于计算承载力,微桩受力整体较小。

3 工程应用对比分析

3.1 理论分析

模拟断面位于Ⅳ级浅埋破碎围岩段落,隧道断面全部开挖跨度约15.7 m,开挖高度11.5 m,围岩重度取γ=23 kN/m3,上台阶开挖跨度约13.7 m,开挖高度约3.9 m,拱部半径8.13 m,断面覆土厚度约16 m,锁脚微桩长度4.5 m,钻孔直径90 mm,其余相关计算参数取自地勘报告及《建筑桩基技术规范》。根据《公路隧道设计规范》中松散荷载理论计算出断面的均布荷载q=250.8 kN/m2,拱脚水平荷载e=196.8 kN/m2。根据本文公式(2),则拱脚处荷载Nj=997.4 kN,Qj=322.7 kN。根据本文公式(3),将拱脚处荷载Nj、Qj转换为沿着桩身方向N1=-814 kN,垂直向Q1=660 kN。根据本文公式(4),则单根桩的极限承载力Nmax=216.1 kN,一处拱脚布设4根微桩,则拱脚微桩总的承载力N=864.4 kN>N1=-814 kN,微桩侧摩阻力及端承阻力可承受初支结构传递来的荷载,初支结构整体稳定。

3.2 监测分析

在龙池东路隧道采用微桩锁脚台阶法施工段落,选取计算断面附近的两个监测断面,NK2+095与NK2+115,监控量测测点布置情况如图9所示。将其变形监测数据做出时态曲线,如图10—图11所示。通过监测数据的分析,施工开挖后,初支结构沉降及收敛均经过快速变形-缓慢变形-趋于稳定这三个阶段,NK2+095断面拱顶沉降基本维持在4 mm左右,水平收敛基本维持在3 mm左右;NK2+115断面拱顶沉降基本维持在4.5 mm左右,水平收敛基本维持在3 mm左右,均满足要求。

图9 监控量测测点布置图Fig.9 Layout diagram of monitoring measuring points

图10 NK2+095监控量测时态曲线Fig.10 NK2+095 monitoring measurement temporal curve

图11 NK2+115监控量测时态曲线Fig.11 NK2+115 monitoring measurement temporal curve

在开挖过程中,由于爆破的扰动,节理裂隙的存在,施工机械影响,地下水等影响因素,实测的数据偏大一点;而在数值模拟过程中,对于这些因素都无法准确地模拟表达,只是简单的将围岩视为理想的弹塑体,忽略掉了其他的影响因素,因而模拟结果偏小于实测数值。实际监控变形值与模拟计算结果比较吻合,数量级相同,两者趋势一致,现场微桩锁脚台阶法施工效果良好。

4 结论

1)简述了微桩锁脚台阶法的设计原理,在大跨度小净距超浅埋破碎围岩隧道中应用,可以减少临时支护措施,减少对围岩扰动次数,增大作业空间,提高施工机械化效率,缩短工期。

2)在极破碎围岩、软质岩体、土体中的浅埋大跨度隧道,采用微桩锁脚的支护效果更为显著。

3)对锁脚微桩受力机理进行理论分析,桩体受力较以往杆体受力,承载力得到大幅提升,保证了初支结构稳定。

4)通过数值模拟、理论分析和现场监控量测对工程应用进行了对比分析,结果表明微桩锁脚台阶法应用效果良好,效益明显。