超声滚压和热处理协同强化铁基合金激光熔覆层性能研究

2022-07-01张常胜沈学会何建群

朱 剑,张常胜,沈学会,,何建群

( 1. 齐鲁工业大学(山东省科学院)机械与汽车工程学院,山东 济南 250353;2. 齐鲁工业大学(山东省科学院)激光研究所,山东 济南 250103 )

相对于昂贵的钴基、镍基和镁基合金,铁基合金因其资源丰富、成本低、综合力学性能优异而广泛应用于工程领域[1]。 多种涂层制备技术可在廉价的碳钢表面制备出高性能包覆层,有助于制造可服役于极端条件的高要求零部件, 大幅节省生产成本。 与电弧焊、热喷涂等传统涂层制备技术相比,激光熔覆技术冷却速度快、热输入少、热影响区小、稀释率低,可实现熔覆层和基体的冶金结合[2-3]。 然而,由于激光熔覆技术本身“急热骤冷”的特点,直接成形的熔覆表面质量差,并且熔覆层内集中的应力易诱导微裂纹生成[4]。 此外,随着对高性能工程零部件服役性能要求的不断提高,很多研究学者和工程企业尝试在铁基合金粉末中掺杂一定比例的WC 等硬质颗粒以提高熔覆层硬度。 然而,单纯材料硬度的提高易加剧熔覆层的开裂敏感性,从而降低其服役性能[5-6]。 因此,研究适宜的激光熔覆层后处理工艺,从后处理角度提高熔覆层表面性能是很有意义的工作。

目前常用的熔覆层后处理工艺有铣削、车-磨-抛复合、深表面轧制(deep surface rolling,DSR)和超声表面滚压(ultrasonic surface rolling, USR)等[7-8]。然而现有工艺都有其局限性,比如车削、铣削无法改善熔覆层的应力状态和孔隙率,并且高硬度熔覆层铣削加工难度大[9];传统车削、铣削、磨削加工时留在表面的加工刀痕和产生的微裂纹也易成为构件疲劳损伤的根源[10];深表面轧制易造成表面断裂而在熔覆层表面形成凹坑[11];USR 技术能提高熔覆层的表面完整性和力学性能[8],但是对高硬度熔覆层的效果不显著,一味地增加挤压力又易造成熔覆表面层的过度硬化和开裂[12]。

本文提出两种激光熔覆层后处理强化工艺,即常温超声滚压(ultrasonic burnishing,UB)和中温超声滚压(ultrasonic warm burnishing, UWB)工艺;以普通碳钢为基材、以应用广泛的铁基合金粉末为熔覆材料、以精车试样为对比试样,通过实验对比,研究了两种新处理工艺对熔覆层表面完整性的提升效果,得出了研究结论。

1 实验材料及方法

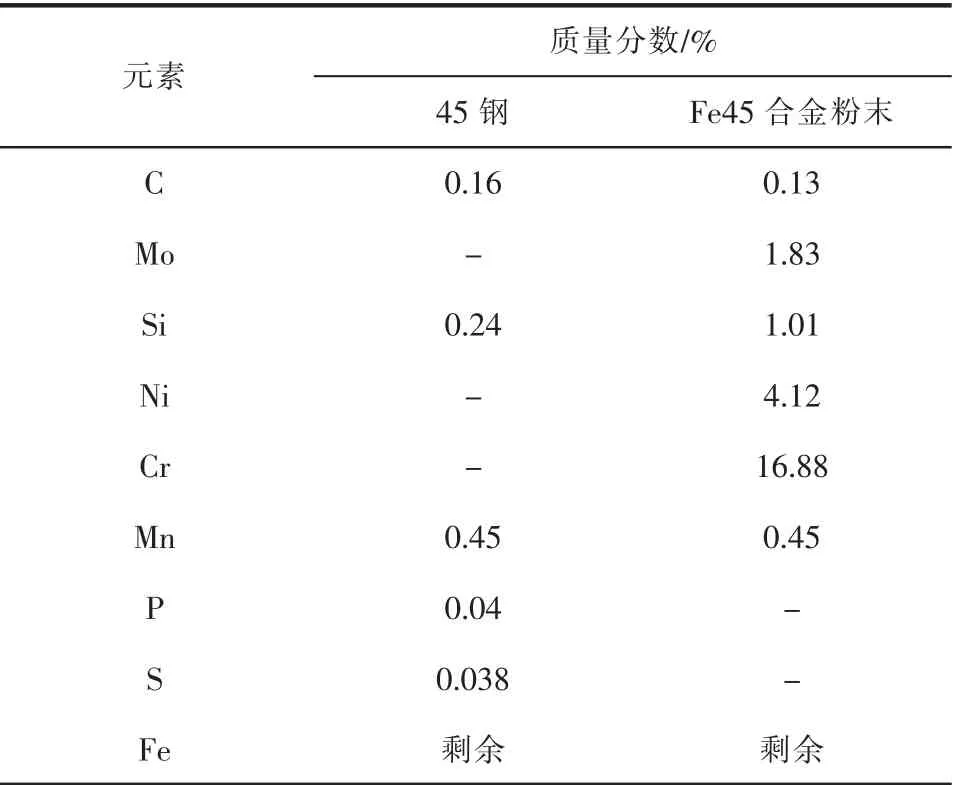

实验所用基体材料为半径30 mm 的45 钢圆柱体、熔覆材料为Fe45 合金粉末,采用同轴送粉式激光熔覆、车削及超声清洗。 基体材料和Fe 基粉末的化学成分见表1。 实验所用激光设备为LYS-1000-S2 光纤连续激光器,其激光熔覆参数如下:激光功率4 kW、光斑直径2.5 mm、扫描速度94.2 mm/s、步距0.7 mm、保护气体(N2)流量15 L/min、送粉速率24 g/min。

表1 基体材料和铁基粉末的化学成分

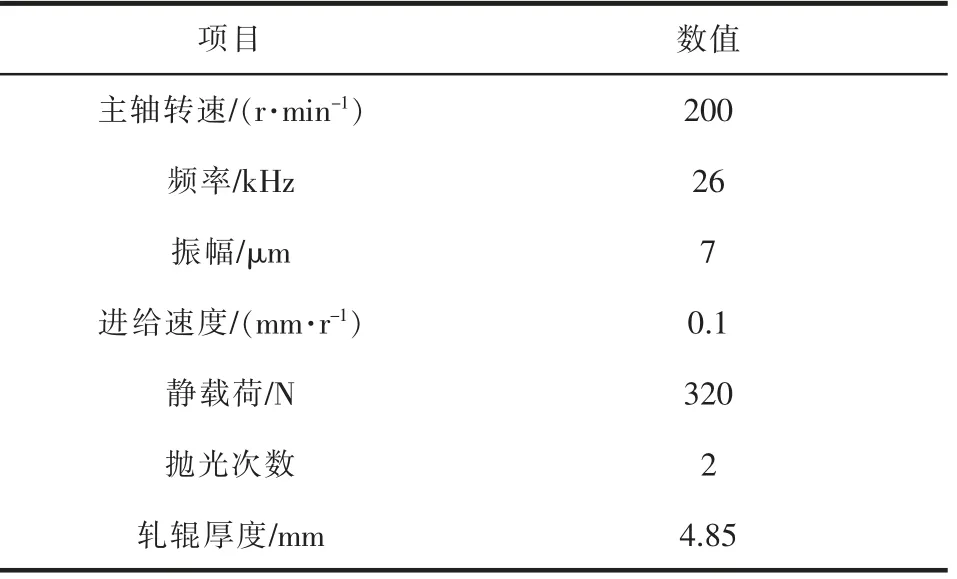

实验制备熔覆试样3 个。其中,1 个试样在熔覆后进行精车削加工并作为研究对比试样(Turning),其余2 个试样在车削加工后分别再进行常温超声滚压(UB)和中温超声滚压(UWB)处理。 UWB 时的温度为400 ℃,以1 kW 卤素灯加热。 三种工艺采用的滚压参数一致,均参考表2。

表2 超声工艺参数

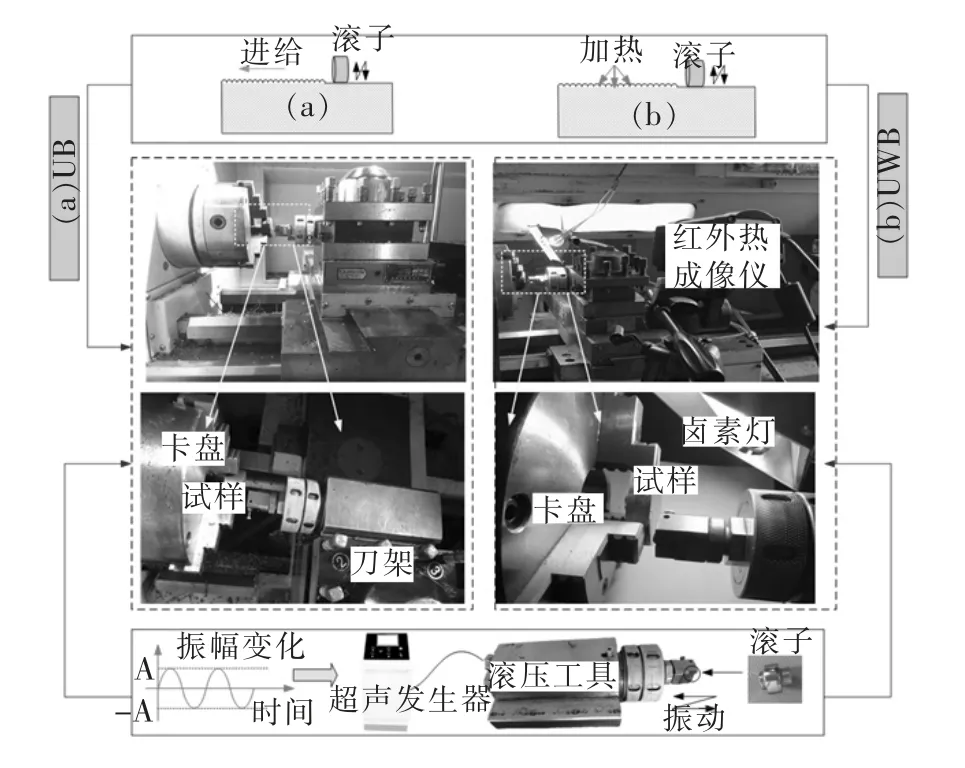

试样后处理实验在数控车床上完成(图1),超声滚压加工的频率为26 kHz,在中温滚压和热处理过程中,采用红外热成像仪对熔覆层温度进行实时监测。 实验完成后,将试样进行线切割处理并研磨平整,再置于无水乙醇溶液中超声清洗10 min。

图1 熔覆层后处理工艺装备及原理

采用Contour Elite K 白光干涉仪测量不同熔覆试样的表面粗糙度; 采用维氏硬度计测定试样硬度, 其加载力为500 g, 压痕持续时间15 s; 采用ZS21B 型残余应力测试仪测量试样表面残余应力值,应变释放系数A 为-1.93、B 为-5.48;制备金相试样,采用王水溶液对熔覆层试样腐蚀10 s,并通过超景深三维观察显微来观测熔覆层试样的显微组织和晶粒尺寸。 各熔覆层试样的表面特征测量采取多次测量后取平均的方法来确定。

2 结果与讨论

2.1 表面形貌及微观组织

不同加工工艺处理熔覆层的表面形貌见图2。从图2a 可观测到, 因车削加工受损的表面有明显熔覆层车削痕迹,同时残留大量凹痕和缺陷(如裂纹和微孔), 这些表面缺陷降低了熔覆层的使用性能,易造成机械零部件的早期失效。 而图2b 显示,经UB 工艺处理的熔覆层表面较为平整, 微裂纹和凹痕数量明显减少,车削痕迹显著降低。 超声滚压过程中,静载荷和超声频振动冲击共同作用于处理材料表面,使得熔覆层表面和近表面材料产生塑性流动,材料从波峰流向波谷,填充车削过程中产生的表面凹槽,从而实现光整加工[13]。 与车削和UB 试样相比,图2c 所示UWB 工艺处理熔覆层的表面最为平坦, 车削痕迹及存在于表面的大凹痕消除,微孔数量进一步降低。

图2 不同工艺处理熔覆层表面及截面形貌

深度塑性变形(severe plastic deformation,SPD)是超声滚压技术的主要加工原理。 在中温条件下,材料的变形抗力减小、延展性增加,可在相同滚压参数下产生更强烈的塑性变形[14],增加了熔覆层近表面的塑性流动量, 进一步挤压填补凹痕和微孔,从而形成更加光滑的表面。

采用不同工艺处理的试样表面轮廓和粗糙度测量结果见图3。 可见,UB 及UWB 工艺处理试样的表面粗糙度值相较于车削试样明显减小,这归因于超声滚压的“削峰填谷”作用。 根据测量结果,车削试样、UB 试样、UWB 试样的粗糙度测量值分别为0.586、0.350、0.169 μm。 结果表明:UWB 试样的粗糙度值最低, 相比于车削试样和UB 试样分别降低了71.16%、51.71%。UWB 试样粗糙度值降低的主要原因是中温环境中熔覆层的抗变形能力降低。 然而值得注意的是,UWB 试样表面有一定的波度。

图3 各熔覆试样三维织构表面及粗糙度

苏豪等[15]采用有限元仿真分析了超声滚压过程中被处理材料的内部应力场特性,发现与传统的无振动滚压不同,滚压头的高频冲击会引起材料内部应力的高频波动,形成动态应力波,并自材料表面向材料内部振荡传播。对比图3a 和图3c 可见,尽管UWB 试样表面存在一定波度,但表面的微细切削痕迹已被挤压平整。 根据实验现象分析,UWB 处理后的试样紧接着被冷却至室温状态,较快的冷却速度无法允许材料有足够的弹性变形恢复及动态内应力松弛时间,从而导致表面波度产生,这是UWB 工艺处理熔覆层表面大波纹产生的主要原因。

在超声滚压过程中,形变诱导晶粒细化是主要的晶粒细化机制[16]。 静载荷叠加超声高频振动引起的波动载荷不断冲击材料表面,致使表面和近表面材料产生SPD,随着压头的反复移动,静、动载荷共同连续作用于熔覆层表面不同位置,从而使表面内部的组织单元不断发生塑性变形, 进而破碎晶粒。各熔覆层的光学显微组织结构见图4。

图4 各熔覆层表面金相图

从图4a 可看到, 无规则分布的等轴状枝晶结构呈现于车削处理的熔覆层表面,晶粒组织比较粗大,无塑性变形的发生。 如图4b 所示,熔覆层经UB处理后其表面晶粒组织明显细化,可观测到部分晶粒呈长条状分布于熔覆层表面,这归因于SPD 的晶粒破碎、拉长及变形,因为在塑性变形过程中,位错会在晶粒内部不断积累并逐渐形成位错胞和位错缠结,持续的塑性变形进而将位错胞逐渐转变为亚晶粒,随着形变量的进一步增加,亚晶粒会形成具有小角度或大角度晶界的新晶粒[17-19],同时逐渐积累的高密度位错会在位错墙和位错缠结附近不断产生、重排和湮灭,当位错产生和湮灭的速率达到平衡时,晶粒尺寸也相应稳定,从而形成新的晶界层[16]。 根据图4c,经UWB 处理后,熔覆层的表面晶粒被进一步细化,由SPD 导致的条状晶粒被进一步破碎成具有随机分布取向的细小等轴晶。 由图4d所示各熔覆层表面平均晶粒尺寸可知,相对于精车试样,其他3 种超声滚压工艺处理试样的晶粒尺寸均有不同程度的降低, 其中UWB 试样晶粒尺寸最小。 晶粒细化现象与材料塑性变形密切相关,UWB工艺可诱导出更强烈的塑性变形,导致晶粒细化程度进一步加深。

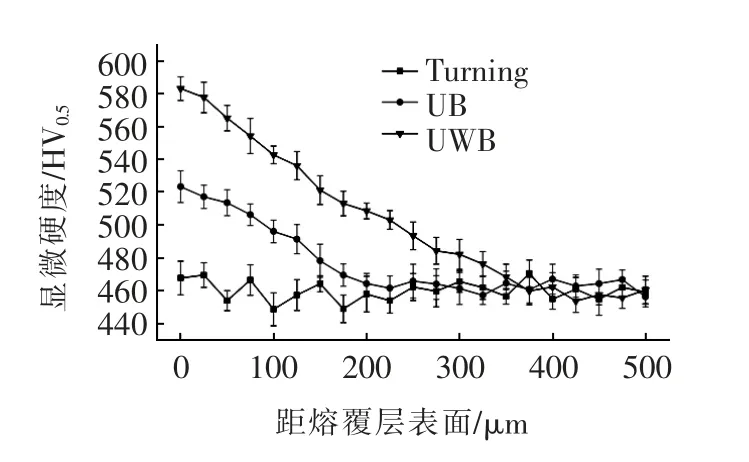

2.2 显微硬度

各试样平均表面硬度见图5。可见,与对比试样相比, 经UB、UWB 工艺处理的熔覆试样表面硬度分别增加了11.9%、24.7%, 其硬度的提升与超声滚压引起的材料强烈塑性变形密切相关[20],因为形变量越大,硬度提升效果越明显。在SPD 处理过程中,材料表层的加工硬化和晶粒细化是材料硬度提升的主因。 根据Hall-Ptech 理论,晶粒越小,材料硬度越高[21]。金属材料在中温条件下具有更好的延展性,更易流动和变形。因此相对于UB 试样,在同样滚压参数下的UWB 试样塑性变形量大、 加工硬化程度高、表面硬度大。

图5 不同工艺处理熔覆试样表面显微硬度

2.3 残余应力

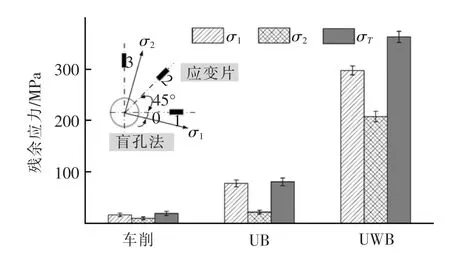

本文采用盲孔法测试了不同工艺处理熔覆层的表面残余应力。 其中,应力计算公式为:

式中:σ1, σ2为主应力;σT为总残余应力;θ 为方位角;ξ1、ξ2、ξ3为释放应变;A、B 为应变释放系数。

材料表面压缩残余应力的生成有利于机械零部件摩擦磨损及疲劳行为的改善[22]。如图6 所示,经UB 和UWB 处理的试样, 总表面残余压应力值从-19.12 MPa 分别增加到-80.71、-362.76 MPa。超声滚压可诱导材料表面残余压应力的生成[23], 试样经UWB 工艺处理后,熔覆层内部残余压应力进一步增加。 如前所述,外部超声振动激励导致被处理材料内部形成振荡的动态应力波,同时导致材料变形抗力降低,这被定义为声塑性效应。 根据材料温塑性理论, 在中温条件下的熔覆层材料变形抗力减小,试样经高频振动冲击后其表层及内部的动态应力波加速成形,在材料内部传播速度加快,有利于材料塑性变形和残余压应力的增加。 据此可分析,与UB 试样相比,UWB 试样表面残余压应力的增加是声塑性和温塑性两种效应共同作用的结果。

图6 各熔覆层表面残余应力

3 结论

本文提出并对比研究了UB、 UWB 两种激光熔覆层后处理强化工艺,得出如下结论:

(1)两种超声强化工艺都能在一定程度上平整熔覆层表面,其中UWB 工艺效果最佳。 根据实验结果,Turning、UB、UWB 三种试样的表面晶粒尺寸分别为8.32、4.18、2.56 μm。 晶粒细化是位错积累、湮没及重排的过程。 中温条件下,材料塑性变形增加,造成更多的位错累积和更好的晶粒细化效果。

(2)与车削试样相比,UB、UWB 试样的熔覆层粗糙度值分别降低了40.27%、71.16%。 UB 工艺可明显降低熔覆层粗糙度值, 同时UWB 处理可进一步降低试样表面粗糙度值。 然而,与UB 处理相比,UWB 处理的试件在中温滚压后直接冷却,易使表面产生一定的波度。

(3)UWB 具有最好的熔覆层硬度提高效果,其处理试样硬度高于UB 处理试样, 金属材料在中温条件下的温塑性降低了材料变形难度,从而增大材料在超声滚压中的塑性变形,提高硬度。

(4)作为典型的SPD 工艺,UB 处理可在熔覆层表面引入压缩残余应力,UWB 可进一步增加熔覆层表面最大压应力数值。 材料在高温下存在应力松弛、在中温条件下变形抗力减小,材料塑性变形量增加,这是温滚压条件下压应力增加的主因。

通过对两种工艺进行对比分析得知,UWB 处理工艺对提高熔覆层组织和表面性能效果最显著,明显优于UB 处理工艺,值得进一步研究探索。